搅拌摩擦加工Al-30Cu合金的微观组织及阻尼行为

江鸿杰,张 平,张德宇,黄宏锋,伍 潇

(1.桂林理工大学 材料科学与工程学院,广西 桂林 541004;2.桂林理工大学 广西有色金属及特色材料加工教育部重点实验室,广西 桂林 541004)

阻尼性能是指材料的机械振动能或声能通过内部机制不可逆地转变为内能而损耗能量的性能[1-2],可通过内耗值来衡量材料的阻尼性能。Al-Cu系合金具有优良的室温和高温比强度,广泛应用于航空航天领域[3-4]。随着工业现代化的不断发展,航空航天和电子零部件的设计倾向于选择轻量化和减振降噪等性能优异的材料,以提高各自部件的性能和安全系数[5-6],而改善材料的阻尼性能是实现减振降噪的主要手段。然而,Al-Cu系合金是一种低阻尼的合金材料,这限制了其在航空航天、电子和机械行业的应用。因此,开发具有高阻尼性能的Al-Cu合金具有潜在的工程应用前景。

通过增加合金中可动晶界、界面和位错的数量,可以有效地改善铝合金的阻尼性能[7]。搅拌摩擦加工(friction stir processing, FSP)技术是近年来快速发展的一种新型材料改性和制备技术。与其他各种剧烈塑性变形(severe plastic deformation,SPD)工艺制备的细晶材料相比,FSP材料的细晶组织更加均匀稳定,增加了可动晶界数量,是提高铝合金阻尼性能的有效方法[8-9]。于博文等人[10]对5086铝合金进行单道次FSP加工,研究发现FSP使5086铝合金获得细晶结构,有利于诱发更多的晶界阻尼,进而改善合金的阻尼性能。江鸿杰等人[2]对Al-Si合金进行单道次FSP加工,发现FSP使Al-Si铝基体中的硅颗粒被FSP破碎细化和均匀化,增加了合金中的相界面的数量,有利于改善铝合金的阻尼性能。此外,铝基体中第二相颗粒的引入可增加合金中的界面和位错的数量,有利于改善合金的阻尼性能[11-12]。Al-Cu合金中存在大量的Al2Cu相,这些第二相与铝基体形成大量的相界面,且铜含量越高Al2Cu相越多,在铝基体中形成的相界面也越多,对合金的界面阻尼贡献越大。因此,对高含铜量的Al-Cu合金进行FSP有望获得高阻尼性能的Al-Cu合金。本实验以Al-30Cu合金为研究对象,研究FSP工艺对Al-30Cu合金微观组织结构和阻尼性能的影响,并揭示其阻尼机理,为高阻尼Al-Cu系合金材料的设计和制备提供实验依据。

1 实验材料及方法

以纯铝锭和Al-52Cu中间合金为原材料,采用熔铸工艺制备w(Cu)=30%的Al-30Cu合金铸锭,其尺寸为350 mm×100 mm×15 mm (长×宽×厚),并对Al-30Cu合金铸锭进行机加工和铣面得到尺寸为250 mm×10 mm×5.5 mm(长×宽×厚)的FSP用板材,然后对板材进行495 ℃24 h的均匀化退火。采用型号为SXT-010龙门移动式数控搅拌摩擦焊机沿板材长度方向对均匀化退火后的Al-30Cu板材进行1道次的FSP。FSP参数:采用圆柱螺纹状搅拌针,其直径和长度分别为4 mm和5 mm,轴肩直径10 mm,轴肩下压量0.2 mm,主轴倾角2.5°,加工长度200 mm,行进速度100 mm/min,旋转速度分别为400 r/min(FSP-400样品)和1200 r/min(FSP-1200样品)。另外,采用与Al-30Cu合金母材(BM)相同的FSP参数对5.5 mm厚的2024-T6商业铝合金板进行旋转速度为400 r/min的FSP,获得2024-T6(FSP-400)样品,用于阻尼性能数据对比。

采用附带EDS的蔡司GeminiSEM300场发射扫描电子显微镜(SEM)、JEM-2010透射电子显微镜(TEM)和AXIO 智能型光学显微镜(OM)观察样品的微观组织结构;采用型号为X′ Pert PRO的X射线衍射分析仪(XRD)对样品进行物相分析;采用型号为PDA 7000的直读光谱仪对Al-30Cu合金铸锭和2024铝合金样品的化学成分进行分析,每个样品均取五个成分测试点,并计算其合金成分平均值,具体合金成分如表1所示;利用LECO-AMH43型全自动显微硬度计对样品进行硬度测试;采用单悬臂应变控制模式在耐驰DMA 242E动态热机械分析仪上测样品的阻尼性能(即内耗值,常用应变滞后于应力的相位角tan δ来表征),样品尺寸为25 mm×4 mm×1.2 mm(长×宽×厚),测试温度T为30 ℃~360 ℃,振幅A为10 μm,频率f为1 Hz~10 Hz,升温速率为5 ℃/min。

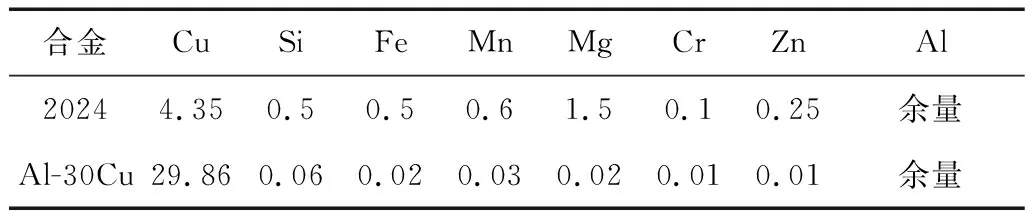

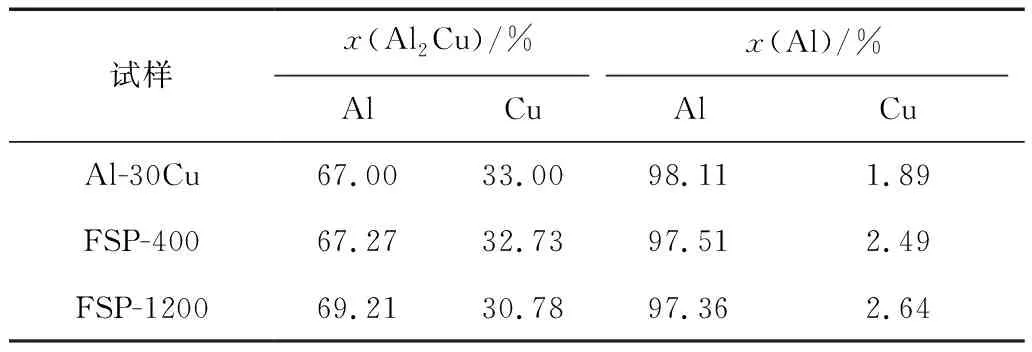

表1 2024铝合金和Al-30Cu合金的化学成分(质量分数/%)Table 1 Chemical composition of 2024 aluminum alloy and Al-30Cu alloy(wt/%)

2 结果与讨论

2.1 Al-30Cu合金的微观结构

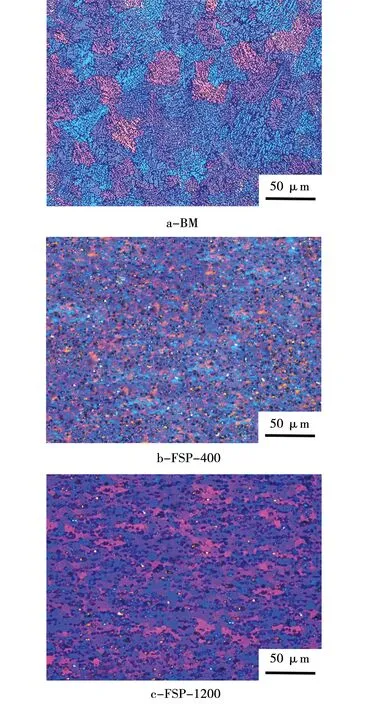

图1为Al-30Cu合金的OM偏光照片。母材中的平均晶粒尺寸约为52 μm。FSP-400和FSP-1200样品的平均晶粒尺寸分别为7.8 μm和15.5 μm。经FSP后的Al-30Cu合金明显具有细晶结构,且在低转速FSP条件下,FSP-400样品具有更小的平均晶粒尺寸。这是由于在Al-30Cu合金FSP过程中,粗大晶粒被搅拌头破碎为细小晶粒,使得晶粒细化。在高转速(1 200 r/min)FSP条件下,热输入量较大,诱发了合金中细小晶粒的再结晶长大;而在低转速(400 r/min)FSP条件下,热输入量较小,不足以诱发晶粒发生再结晶,从而获得细小晶粒。

图1 Al-30Cu合金的OM图Fig.1 OM polarized images of Al-30Cu alloy

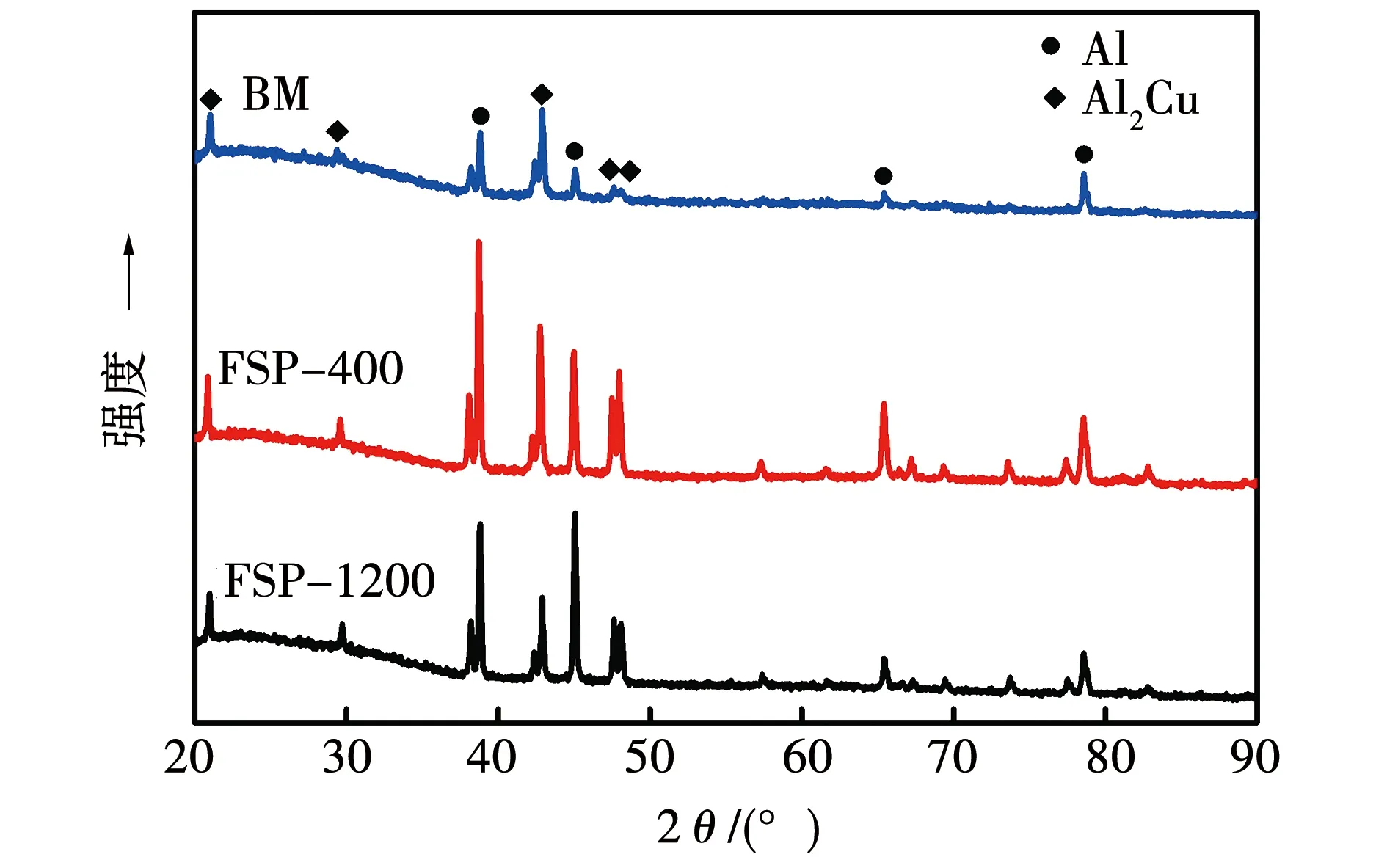

图2为Al-30Cu合金母材、FSP-400和FSP-1200样品的X射线衍射图谱。由图2可知,Al-30Cu合金母材中存在α-Al相和Al2Cu相,FSP-400和FSP-1200样品的主要相组成均为α-Al相和Al2Cu相,这说明在Al-30Cu合金FSP过程中并没有新相生成。FSP过程中的热输入促使合金内部发生明显的动态再结晶[13],并析出大量的Al2Cu第二相,使得FSP-400和FSP-1200样品的衍射峰强度较母材的得到不同程度的增加。

图2 Al-30Cu的XRD图谱Fig.2 XRD patterns of Al-30Cu alloy

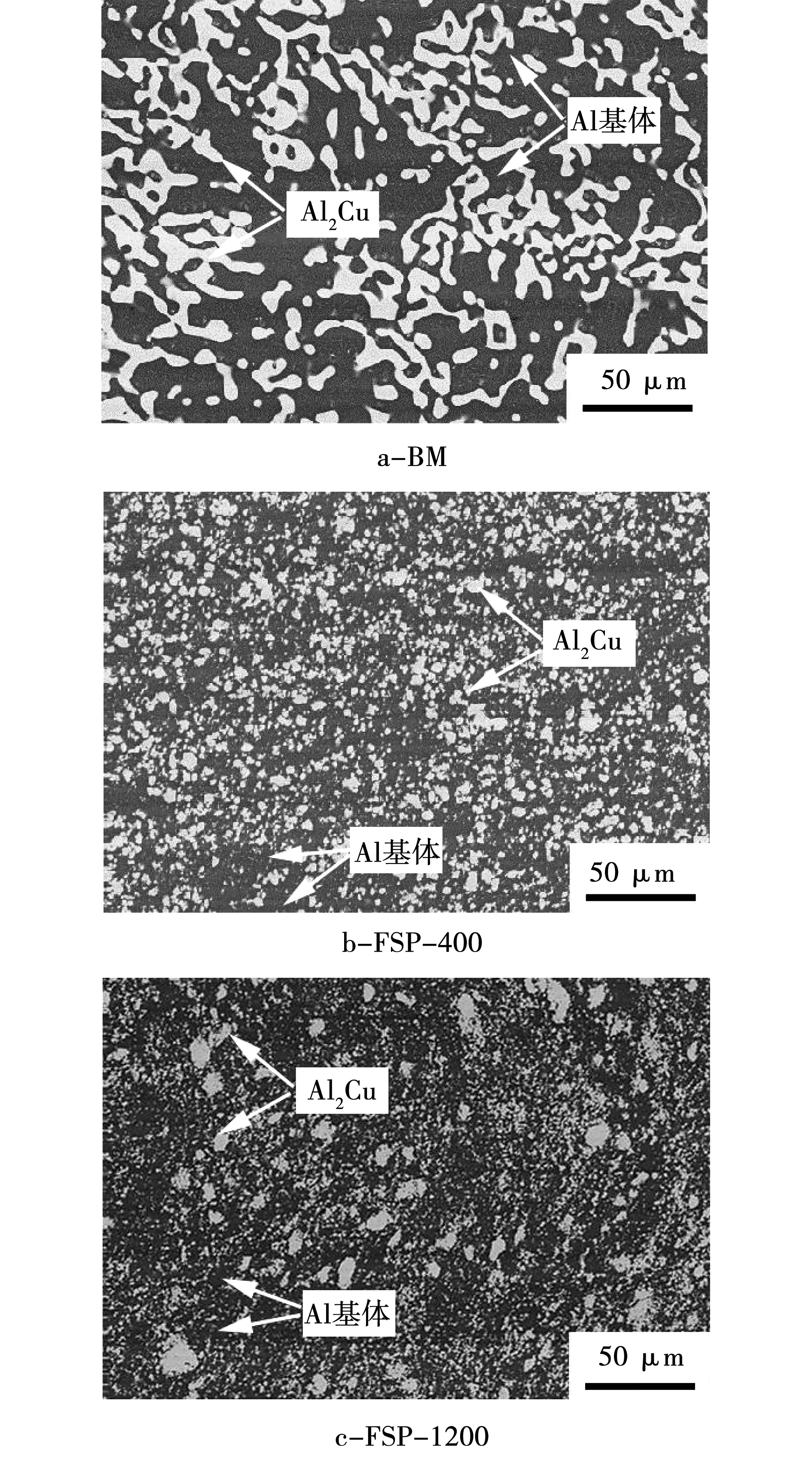

图3a、b和c分别为母材、FSP-400和FSP-1200样品的扫描电镜照片。表2 为Al-30Cu合金中析出相和铝基体的能谱分析数据。由图3a可见,母材中分布着大量粗大的块状和条状的白色第二相,结合XRD和表2中的EDS数据可知,这些白色第二相为Al2Cu相。对比图3b和3c可知,经过FSP后粗大的Al2Cu相被破碎细化,且均匀分布在铝基体中,FSP转速越高,Al2Cu相越细小。这是由于在FSP高转速(1 200 r/min)条件下,材料发生了更剧烈的塑性变形,铝基体中粗大的Al2Cu相被破碎细化效果更显著,使得高转速的FSP-1200样品基体中的Al2Cu相比低转速的FSP-400样品更细小,且分布更均匀。

图3 Al-30Cu合金SEM图Fig.3 SEM images of Al-30Cu alloy

表2 Al-30Cu合金中析出相和母材的能谱分析结果Table 2 Energy spectrum analysis results of precipitate phase and Al matrix in Al-30Cu alloys

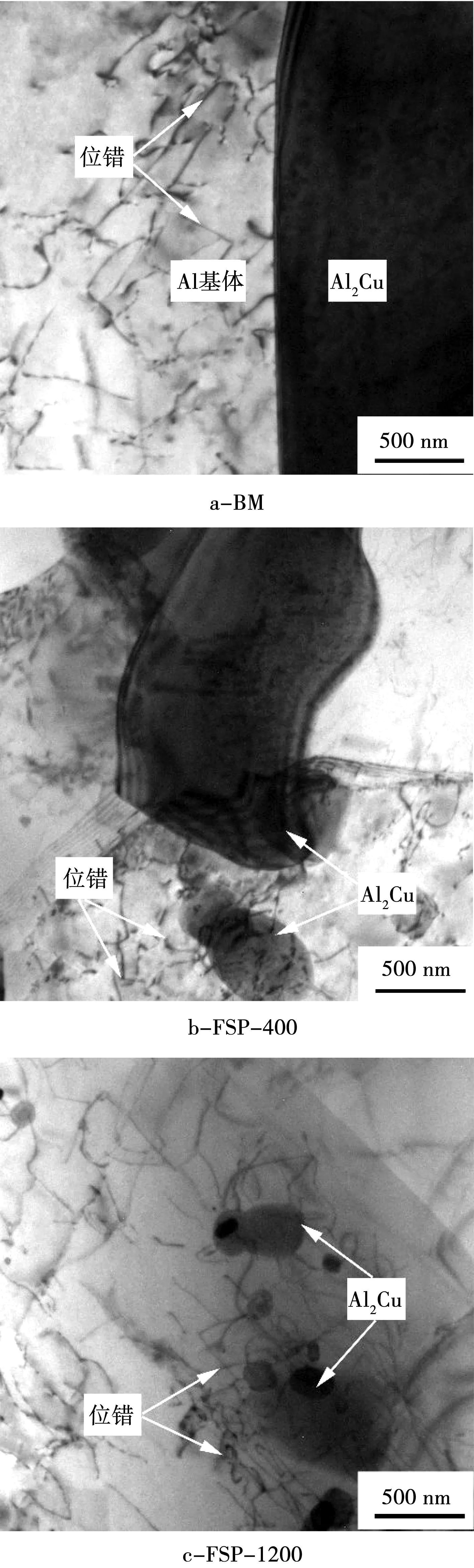

图4a、b和c分别为母材、FSP-400和FSP-1200样品的透射电镜照片。由图4a可见,母材基体中存在粗大的Al2Cu相,位错均匀分布在铝基体中。从图4b和4c中可见,FSP-400样品中同时存在尺寸差异较大的Al2Cu相,位错较多地分布在细小的Al2Cu相周围。而FSP-1200样品中仅存在细小的Al2Cu相,高转速FSP使得粗大的Al2Cu相全部破碎细化,位错密度明显增加。

图4 Al-30Cu合金TEM图Fig.4 TEM images of Al-30Cu alloy

2.2 显微硬度分析

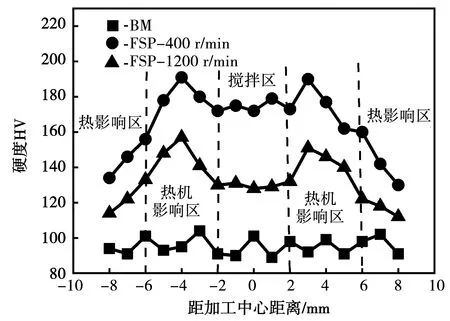

图5为Al-30Cu合金的显微硬度分布图。由图5可知,母材、FSP-400和FSP-1200样品的平均硬度分别为95 HV、166 HV和132 HV,FSP-400和FSP-1200样品的平均硬度均高于母材的。FSP样品的显微硬度分布从FSP中心到其两侧呈现出先增加后降低的趋势,其中热机影响区的硬度最高,热影响区的硬度低于搅拌区的。在FSP过程中,搅拌头能有效地破碎Al-30Cu铝合金中粗大的晶粒,获得细晶强化效果,导致FSP样品的硬度高于母材的。随着FSP转速的增加,热输入量增大,诱发被FSP破碎的细小晶粒发生再结晶长大,从而削弱细晶强化效果,使得FSP-1200样品的平均硬度低于FSP-400样品的。

图5 Al-30Cu合金的硬度分布曲线Fig.5 Hardness distribution curve of Al-30Cu alloy

2.3 Al-30Cu铝合金的阻尼性能

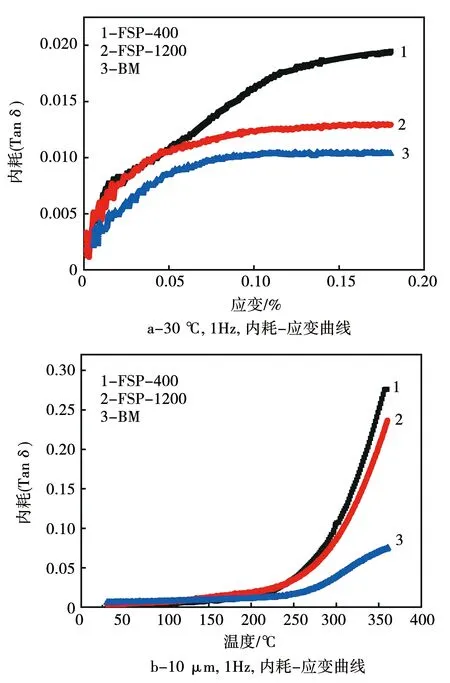

图6为母材、FSP-400和FSP-1200样品的阻尼性能测试曲线图。由图6a可知,母材、FSP-400和FSP-1200样品的内耗值随着应变的增大而提高,经FSP后Al-30Cu合金具有更高的阻尼性能。当应变量为0.18%时,FSP-400的内耗值达到最高值0.019 5,比母材的内耗值(0.010 4)提高了87.5%。Al-30Cu合金经FSP后,基体中存在大量位错和细小的Al2Cu相颗粒,且具有细晶结构,在低应变(小于0.6%)振动过程中,由于合金中存在界面和第二相等强钉扎作用使得位错线无法发生脱钉,导致合金呈现出较低阻尼性能;随着应变的增加,这些位错线克服界面和第二相等强钉扎作用发生位错滑移[14],引发位错阻尼行为,从而改善了合金的阻尼性能[15]。此外,由于晶粒细化,在FSP样品中获得了高密度的晶界。与位错相似,晶界作为晶格缺陷也有助于改善合金的阻尼性能。高应变(大于0.6%)振动使得合金中的细小晶粒发生晶界滑移,将振动能转化为内能,提高了合金的阻尼性能。

图6 母材、FSP-400和FSP-1200样品的阻尼性能测试曲线图Fig.6 Test curves of damping capacity of BM, FSP-400 and FSP-1200 samples

图6b为Al-30Cu合金样品在振幅为10 μm和频率为1 Hz条件下的温度-内耗曲线。由图6b可见,随着温度的升高,母材、FSP-400和FSP-1200样品的内耗值均逐渐增加,这是由于在高温条件下有利于促使晶界发生滑移,诱发晶界阻尼,使得合金的内耗值增大;在高温(大于200 ℃)条件下,FSP样品呈现出较高的阻尼特性,且低转速FSP样品的阻尼性能更高;在360 ℃时,FSP-400的内耗值高达0.276,比母材的内耗值(0.075)提高了268%。铝合金的高温阻尼行为主要来源于晶界阻尼和界面阻尼,FSP使得Al-30Cu合金具有细晶结构且存在大量的Al2Cu相界面,在高温条件下,细小晶粒的晶界和相界面易发生滑移,使合金中发生晶界阻尼和相界面阻尼行为,进而有效地改善了合金的高温阻尼性能[10,16]。而FSP-1200样品在高转速FSP过程中,随着热输入量的增大,合金中出现再结晶晶粒长大现象,晶粒逐渐粗化[17],其晶界阻尼效果被弱化,导致FSP-1200样品的高温阻尼性能较FSP-400样品的低。

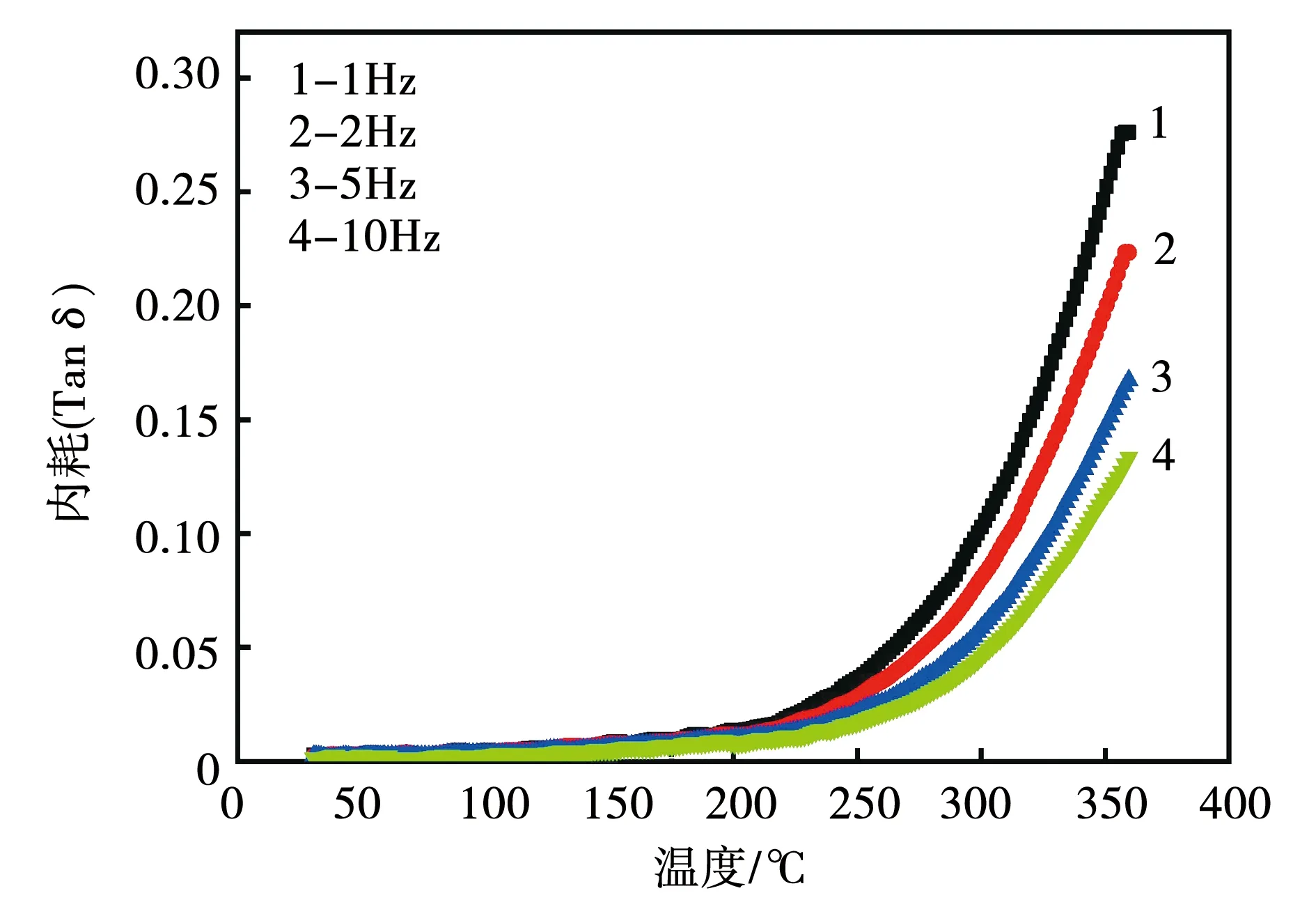

图7为FSP-400样品在不同振动频率条件下的温度-内耗曲线。

图7 FSP-400样品不同频率下的温度-内耗曲线Fig.7 Temperature-internal friction curves of different frequencies for FSP-400 samples

由图7可见,在相同温度下,FSP-400样品的内耗值随着振动频率的增加而减小。这是因为在相同的温度和振幅下,低频应力使得更多的钉扎位错和晶界被激活,合金中移动位错和晶界的数量随着频率的降低而增加[18],从而引起更多的位错阻尼和晶界阻尼,导致合金的内耗值增加。

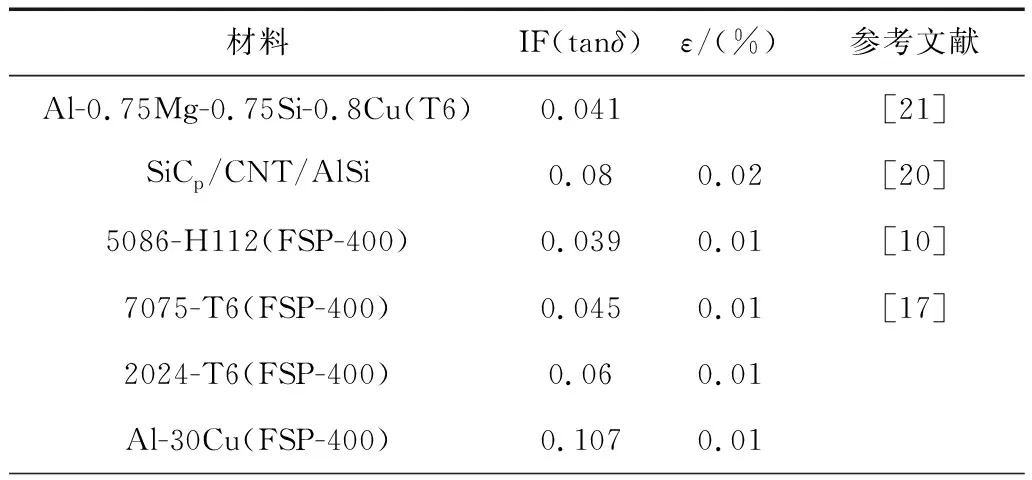

表2列出了Al-30Cu合金与其他高阻尼铝基合金在300 ℃下的阻尼性能数据对比。结果表明,FSP后Al-30Cu合金的高温阻尼性能比FSP 后2024铝合金的内耗值高78%,且明显优于其他高阻尼铝基合金材料。由此可见,对高含铜量的Al-Cu合金进行FSP可获得高温阻尼性能优良的Al-Cu合金。

表2 Al-30Cu合金与铝基合金在300 ℃(1 Hz)的阻尼性能比较Table 2 Comparison of damping capacity between Al-30Cu alloy and aluminum-based alloy at 300 ℃(1 Hz)

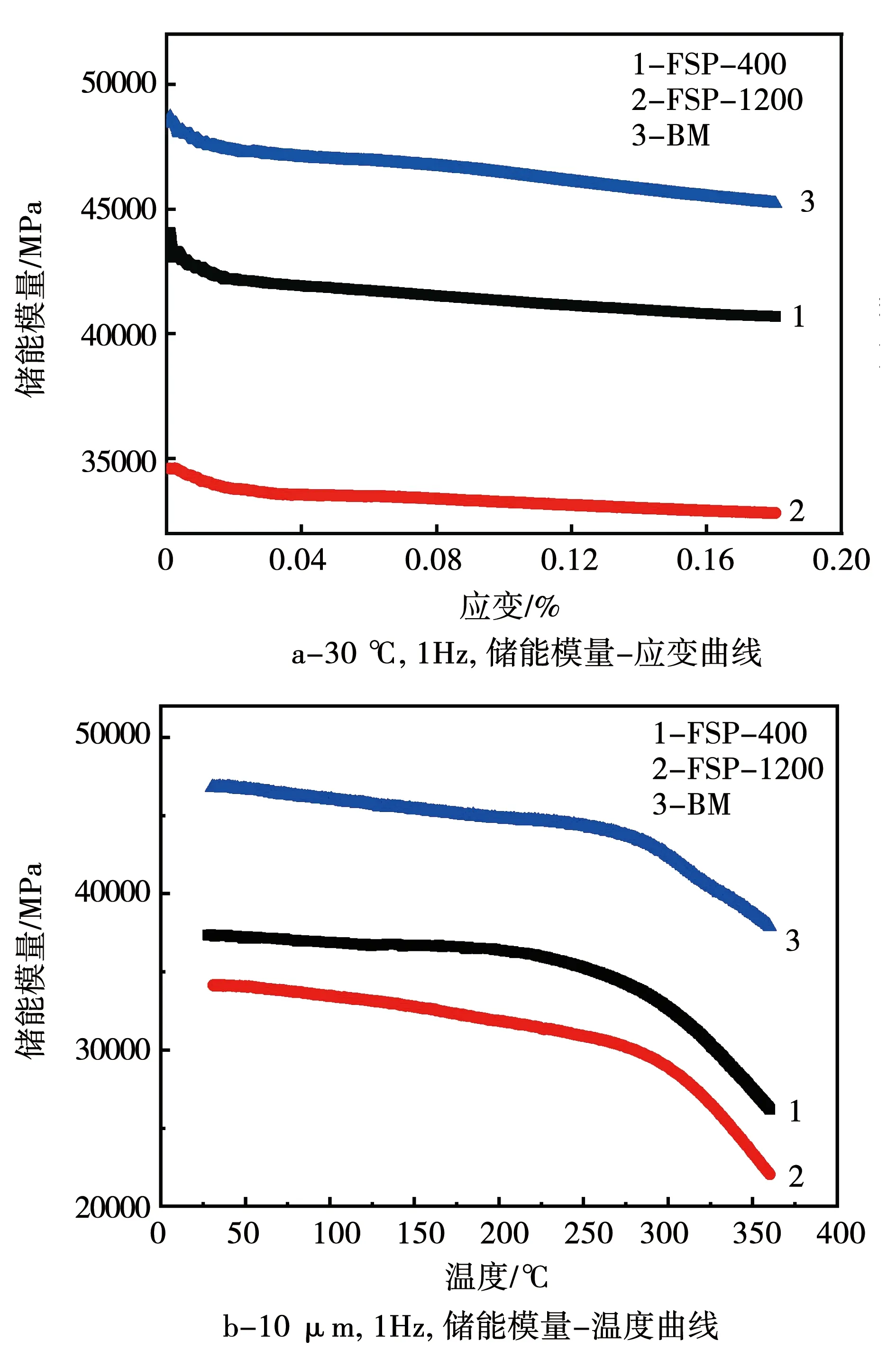

2.4 Al-30Cu合金的储能模量

图8为母材、FSP-400和FSP-1200样品的储能模量测试曲线图。由图8可见,母材、FSP-400和FSP-1200样品的储能模量值均随着应变和温度的增大而减小,其中FSP样品的储能模量低于母材的储能模量。合金的储能模量主要来源于形变后残留内应力和应变方式[19]。与FSP样品相比较,Al-30Cu合金母材基体中存在着大量粗大且不均匀分布的Al2Cu第二相颗粒,在振动形变过程中,这些第二相颗粒对位错运动起阻碍作用,在位错处造成应力集中,从而使得变形后的残余内应力增加,有利于提高合金的储能模量。

图8 母材、FSP-400和FSP-1200样品的储能模量测试曲线图Fig.8 Test curves of storage modulus of BM, FSP-400 and FSP-1200 samples

3 结 论

1)Al-30Cu合金经FSP后,母材中晶粒和Al2Cu相均明显细化,且Al2Cu相均匀分布;Al-30Cu合金在FSP过程中并没有新相生成,FSP样品的硬度高于其母材的。

2)Al-30Cu合金的内耗值均随着应变和温度的增加而增大,而FSP样品的阻尼性能明显优于母材的,低转速FSP-400样品的阻尼性能最高;在相同温度下,FSP-400样品的内耗值随着振动频率的增加而减小。

3)在高温(大于200 ℃)条件下,FSP样品中大量细小晶界和相界面的滑移运动,使合金中发生晶界阻尼和相界面阻尼行为,导致FSP样品的高温阻尼性能优于母材的;由于FSP-1200样品在高转速过程中发生再结晶晶粒长大现象,使其晶界阻尼弱化,高温阻尼性能低于FSP-400样品的。

4)Al-30Cu合金的储能模量值均随着应变和温度的增大而减小,而FSP样品的储能模量低于母材的储能模量;母材中大量粗大且不均匀分布的Al2Cu第二相颗粒对位错运动起阻碍作用,使变形后的残余内应力增加,提高合金的储能模量。