钎焊后冷却速率对4004/308/4004复合板微观组织及力学性能的影响

张文静,韩念梅,金晓杰,赵丕植,张云龙

(1.中铝材料应用研究院有限公司 苏州分公司,江苏 苏州 215026;2.东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

铝热传输材料作为一类重要的金属复合材料,被广泛应用于汽车热交换器、轨道交通冷却器、工程机械换热、电站空气冷却、家用空调等领域。其中,汽车工业是铝热传输材料应用量最大的领域,目前主要用于制造汽车水箱散热器、暖风机、油冷器、中冷器及汽车空调用蒸发器、冷凝器等[1-2]。

汽车热交换器是由流体管道和散热翅片通过钎焊法装配而成的。在高温钎焊时,翅片强度降低发生软化变形,可能使导管与散热翅片焊合不牢固,甚至产生虚焊或脱焊现象,影响水箱的散热效果。因此,在钎焊过程中,复合板皮材及芯材微观组织及性能的变化对汽车热交换器的钎焊和使用性能至关重要[3-4]。目前,国内外研究者围绕钎焊凝固过程及钎焊接头的形成进行了大量的研究。研究表明:皮材中的Si 主要沿着芯材晶界扩散形成α(Al)+Si 共晶,从而降低芯材的强度,导致高温钎焊时发生软化变形,影响钎焊性能[5-8]。基于此,本实验研究真空钎焊后不同冷却速率对4004/308/4004复合板微观组织和力学性能的影响。

1 实验材料与方法

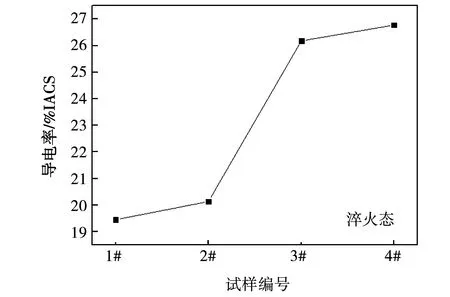

以308铝合金(公司内部牌号)为芯材,两面包覆4004铝合金作为皮材,高温钎焊时熔化成为钎料,三层材料形成三明治结构。合金设计成分如表1所示。

表1 芯材和皮材的化学成分(质量分数/%)Table 1 Chemical compositions of core alloy and clad alloy(wt/%)

芯材308铝合金铸锭铣面后的规格为418 mm×1 400 mm×4 000 mm,皮材4004铝合金铸锭铣面后规格为47 mm×1 300 mm×4 000 mm。打磨皮材结合面,采用航空汽油擦拭芯材的表面。采用热轧进行复合,开轧温度为480 ℃,热轧至厚度7.8 mm进行冷轧,冷轧规程为7.8 mm→5.2 mm→3.2 mm→2.5 mm,最后进行拉弯矫直、清洗,290 ℃2 h成品退火。

在实验室对成品厚度为2.5 mm的4004/308/4004复合板采用纳博热炉子进行钎焊试验。钎焊制度:试样随炉升温到610 ℃保温15 min, 采用不同冷却速率(1#试样水冷;2#试样空冷;3#试样随炉冷至400 ℃出炉空冷;4#试样随炉冷至180 ℃出炉空冷)来考察钎焊后冷却速率对4004/308/3004复合板微观组织及力学性能的影响。

钎焊后不同冷却速率的试样经过抛光和阳极覆膜后,采用OLYMPUS GX51金相显微镜和JOEL-6480扫描电镜进行显微组织观察及能谱分析,采用Tecnai G220型透射电镜观察芯材第二相形貌及分布。

2 结果与讨论

2.1 冷却速率对4004/308/4004复合板包覆层熔蚀深度的影响

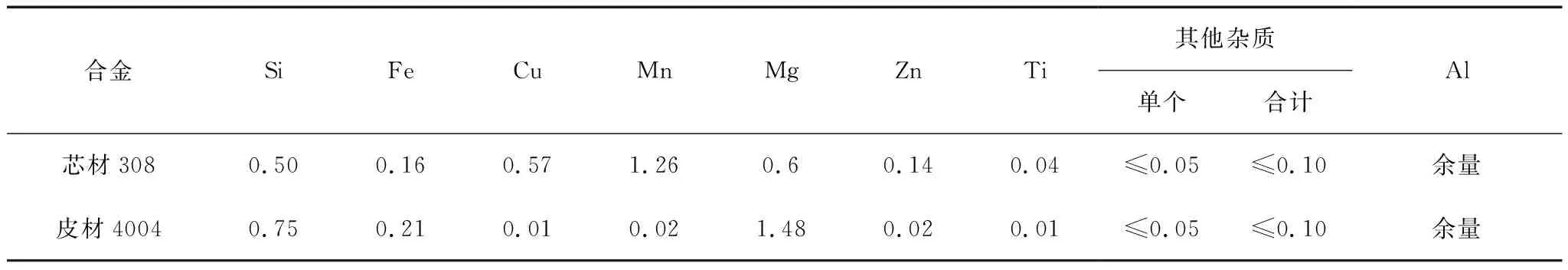

图1为钎焊后不同冷却速率4004/308/4004复合板的覆膜组织形貌。钎焊后不同冷却速率4004/308/4004复合板的平均熔蚀深度见图2。

图1 钎焊后不同冷却速率4004/308/4004复合板的覆膜组织形貌Fig.1 Microstructure morphologies of 4004/308/4004 composites with different cooling rates after brazing

由图2可以看出,1#试样钎焊后水冷,熔蚀平均深度为141 μm;2#试样钎焊后空冷,熔蚀平均深度为143 μm;3#试样随炉冷至400 ℃出炉空冷,熔蚀平均深度为167 μm;4#试样随炉冷至180 ℃出炉空冷)熔蚀平均深度为189 μm。由此可见,随着冷却速率的减小,熔蚀平均深度增大。

图2 钎焊后不同冷却速率4004/308/4004复合板的平均熔蚀深度Fig.2 Average dissolution depths of 4004/308/4004 composites with different cooling rates after brazing

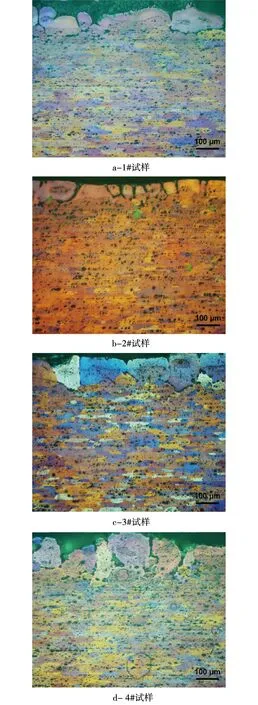

对4004/308/4004复合板进行EPMA元素分布分析,结果见图3。由图3可以看出,由于皮材4004与芯材308铝合金存在较大的Si浓度梯度,皮材4004铝合金w(Si)=9.749%,接近共晶成分,在高温钎焊过程中,当温度加热至580 ℃~610 ℃时,皮材中的Al-Si共晶合金在577℃时开始熔化,熔融金属沿着晶界向芯部金属扩散,在皮材和芯部金属界面处形成一层α(Al)+Si共晶扩散带[9]。

图3 4004/308/4004复合板EPMA元素分布分析Fig.3 EPMA element distribution analysis of 4004/308/4004 composite sheets

在钎焊保温及冷却至室温过程中,1#试样、2#试样由于尺寸较小,钎焊后水冷与空冷的冷却速率相差不大,冷速都较快。根据菲克定律[8],温度是影响扩散速率最主要的因素,温度越高,原子热激活能量越大,越容易发生迁移。 3#、4#试样由于是随炉冷却至一定温度后空冷,在高温保温时间较1#、2#试样的长,元素扩散速率较快,扩散时间较长。因此,随着淬火冷却速率的减小,皮材Si元素向芯材的扩散速度逐渐增大,熔蚀深度逐渐增加。

2.2 冷却速率对4004/308/4004复合板芯材导电率和第二相的影响

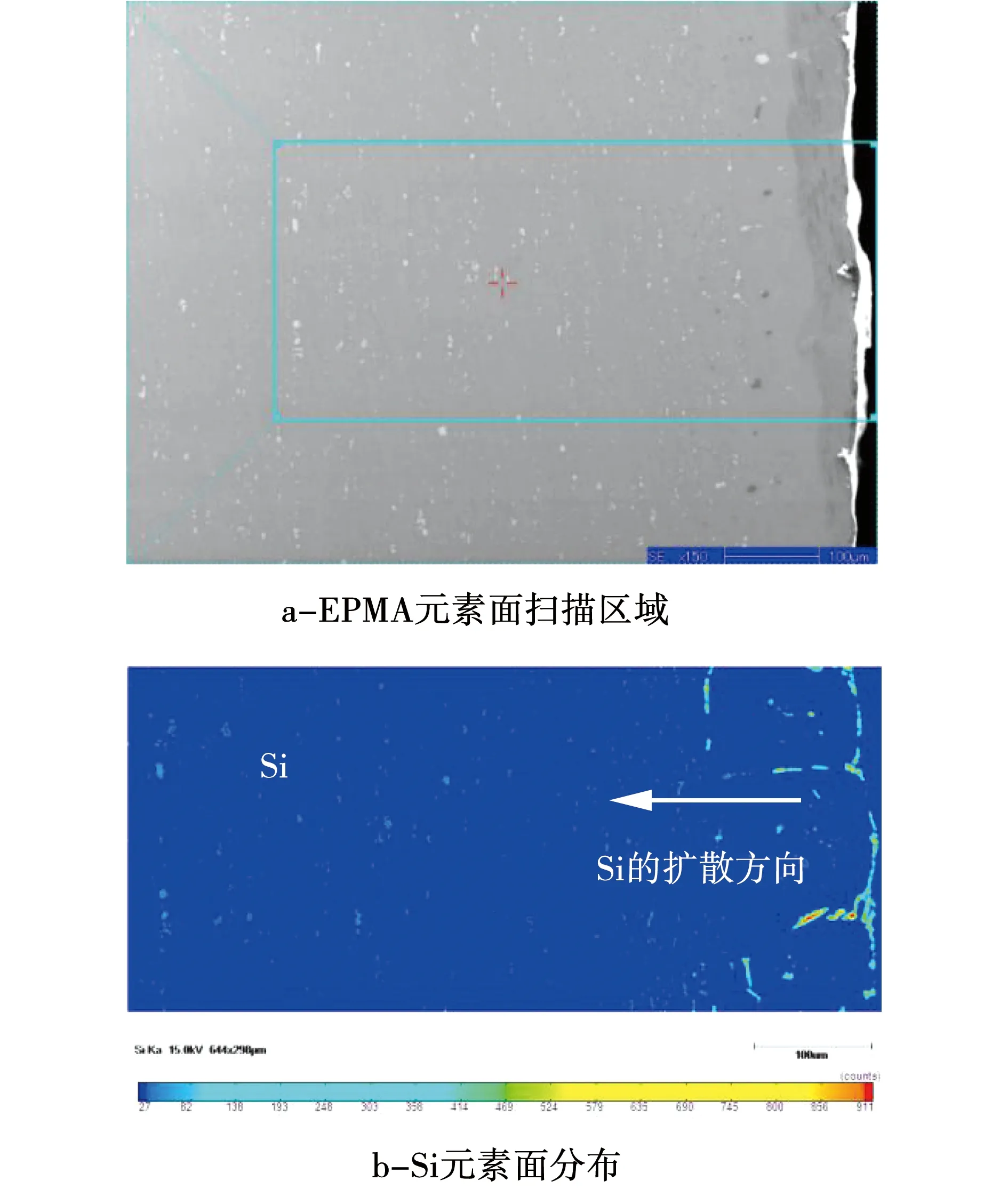

对钎焊后不同冷却速率的4004/308/4004复合板去除皮材后进行芯材的导电率测量,结果如图4所示。由图4可见,随着冷却速率的降低,导电率呈逐渐增加的趋势。根据3×××系铝合金的导电率与固溶元素间的关系[10],导电率主要受Fe和Mn固溶含量的影响,而Fe基本上以化合物的形式存在,因此导电率主要受固溶态Mn含量的影响。随着冷却速率的降低,导电率逐渐增大,理论上说明随着冷却速率的降低,逐渐析出更多含Mn相,即AlMnSi或AlMn(Fe)Si相。为了分析不同冷却速率对导电率影响的原因,采用扫描电镜对钎焊后不同冷却速率的芯材进行了微观组织观察及芯材第二相体积分数统计,结果见图5、图6。

图4 钎焊后不同冷却速率4004/308/4004复合板芯材的导电率Fig.4 Conductivity of core material of 4004/308/4004 composite sheets with different cooling rates after brazing

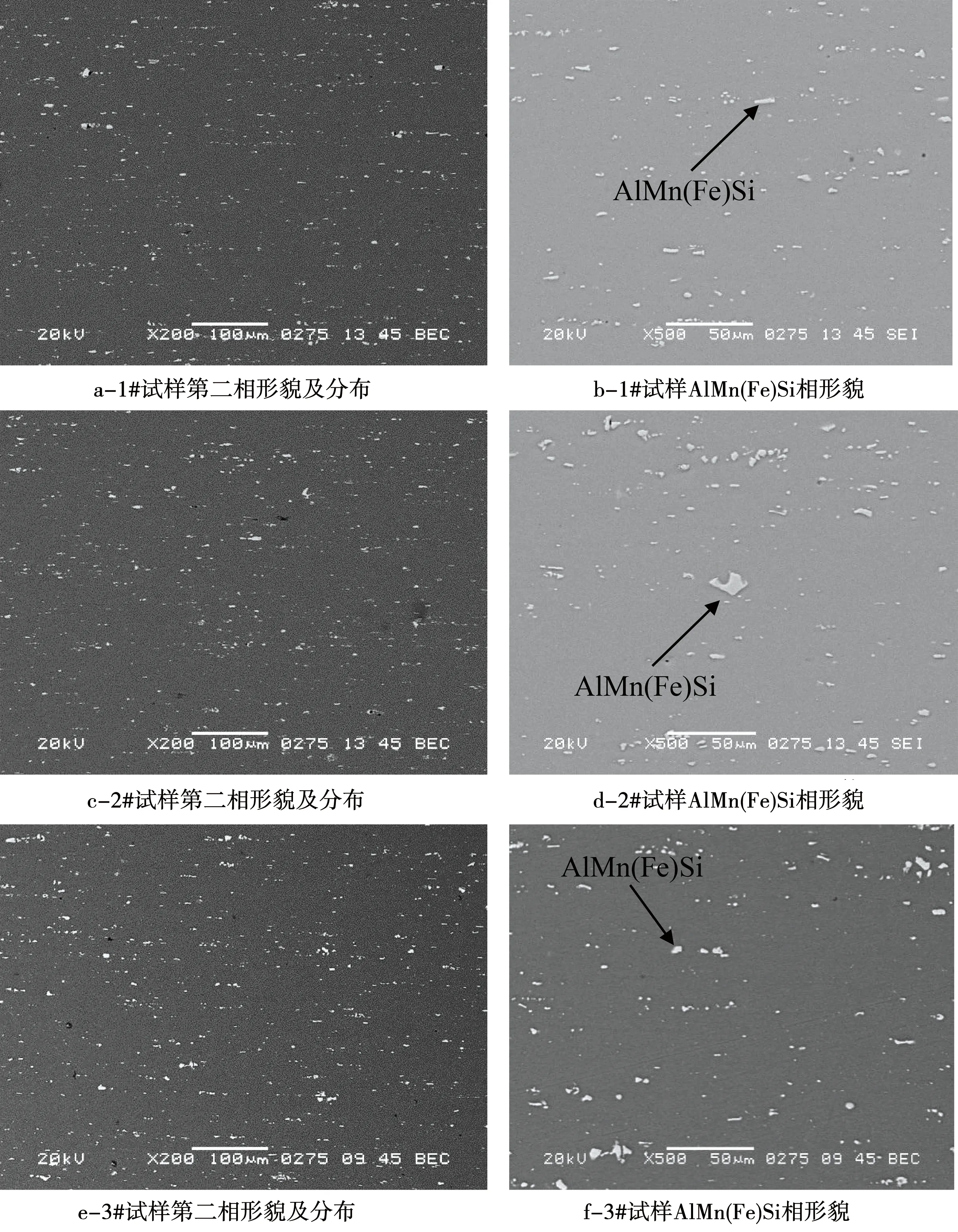

图5 钎焊后不同冷却速率4004/308/4004复合板的芯材第二相形貌Fig.5 Second phase morphologies of core material of 4004/308/4004 composite sheets with different cooling rates after brazing

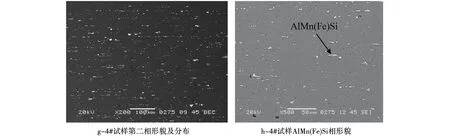

图6 钎焊后不同冷却速率4004/308/4004复合板的芯材第二相体积分数统计Fig.6 Second-phase volume fraction statistics of core material of 4004/308/4004 composites with differentcooling rates after brazing

从图5可以看出,冷却速率对钎焊后芯材第二相分布有明显影响。通过扫描电镜及能谱分析发现,不同冷却速率钎焊后的芯材都存在尺寸大于1 μm的亮色第二相,均为AlMn(Fe)Si相。由图6可以看出,随着冷却速率的降低,第二相明显较多。

通过分析4004/308/4004复合板芯材308铝合金的整个生产过程(熔铸、热轧、冷轧、钎焊),来分析钎焊后不同冷却速率对粗大第二相的影响。1#~4#试样由于其成分及熔铸工艺相同,故铸锭中初生的共晶化合物主要为(Fe,Mn)Al6及α相-Al12(Fe,Mn)3Si。这些化合物主要呈粗大的骨骼状、片状以及块状,通常沿枝晶边界分布[9-10]。在随后的均匀化热处理过程中随着保温时间的延长,化合物逐渐溶断、尺寸减小,同时球化趋势明显,化合物呈现出明显的链珠状外形特征;晶内析出细小的点状或棒状的AlMnSi、AlFeMnSi弥散相(约50 nm~100 nm),晶界或粗大的析出相附近出现PFZ[11]。均匀化处理后,在热轧过程中,主要发生的是大块状粗大化合物在轧制力作用下的破碎和分裂,形成大量尺寸较小的化合物。热轧开始阶段,析出新的弥散相,弥散相的数量急剧增大,平均直径急剧降低,随后的热轧过程中弥散相的直径及数量均不发生变化。冷轧过程中弥散相的大小和数量不会发生变化,弥散相随机分布在晶粒内部。因为1#~4#试样在钎焊前其生产工艺均相同,因此可以推断出图5扫描图片中观察到的第二相的变化是由钎焊后冷却速率不同导致的。

在610 ℃时保温15 min的钎焊过程中会发生第二相的部分回溶,钎焊后的1#试样水冷和2#试样空冷,冷却速率较快,可获得较高过饱和度的固溶体。3#试样随炉冷至400 ℃出炉空冷, 4#试样随炉冷至180 ℃出炉空冷,钎焊后冷却速率的降低将导致过饱和固溶体迅速分解,以非均匀形核的方式析出粗大平衡相,因此随着冷却速率的降低,芯材第二相AlMn(Fe)Si相明显增多。随着冷却冷却速率的降低,导电率逐渐增大,理论上说明随着冷却速率的降低,逐渐析出更多含Mn相,扫描微观组织很好地印证了这一点。

2.3 冷却速率对4004/308/4004复合板自然时效性能的影响

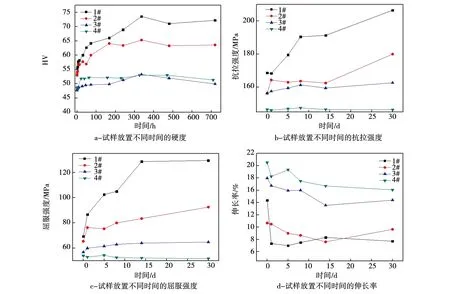

钎焊后采用不同冷却速率的试样放置不同时间硬度和强度的变化如图7所示。

由图7可见,强度与硬度变化趋势类似,冷却速率对4004/308/4004复合板钎焊后的自然时效效果有明显影响。1#、2#试样硬度、强度随放置时间延长而增大;3#试样硬度、强度随放置时间延长仅略有增大;4#试样硬度、强度随放置时间延长变化不明显。

图7 钎焊后不同冷却速率的试样放置不同时间硬度和强度的变化Fig.7 The change of hardness and strength of specimens with different cooling rates after brazing

合金在钎焊冷却后得到的固溶体过饱和程度对时效强化效果具有决定性作用,基体中溶质浓度越高,在自然时效过程中析出倾向越大。冷却速率降低,在第二相粒子、晶界等位置析出的较粗大平衡相消耗了基体内用于强化相析出的溶质原子,导致合金时效时的析出相减少。此外,冷却速率减小时,合金过饱和固溶体中的空位浓度也会下降,从而不利于时效时原子的扩散,也会造成强化相析出的减少或延缓。

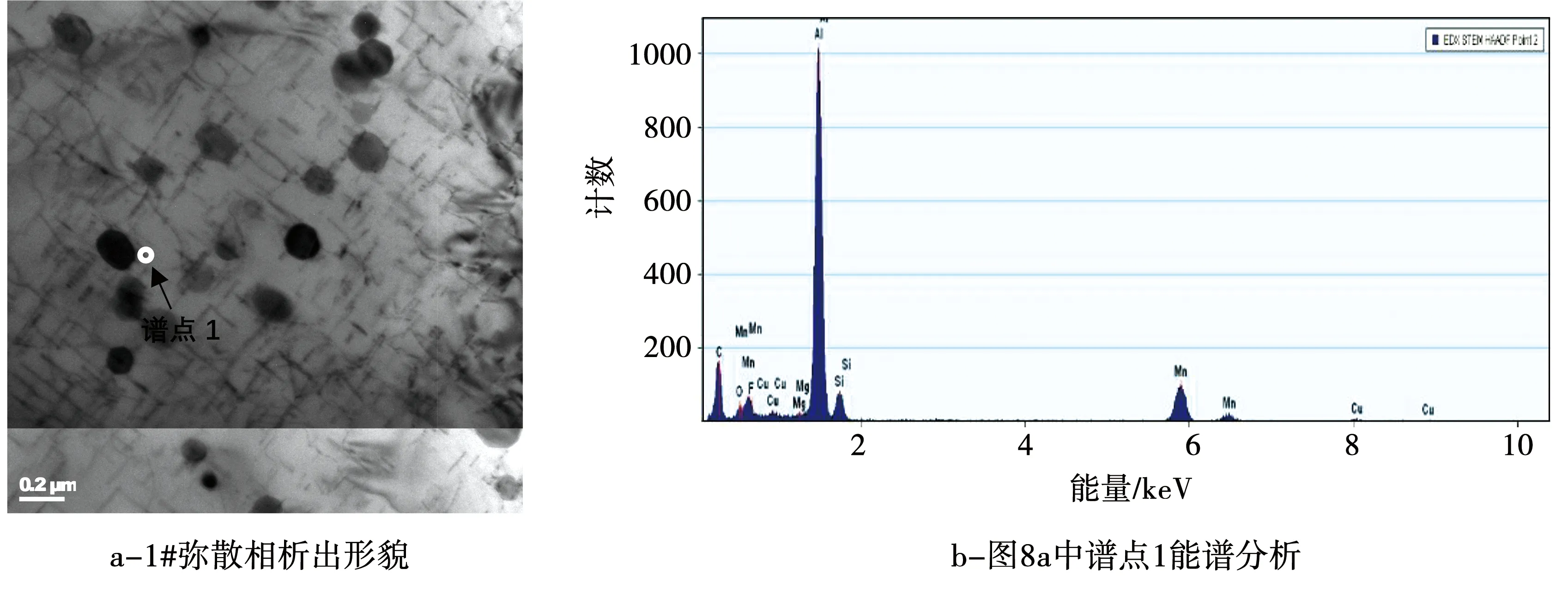

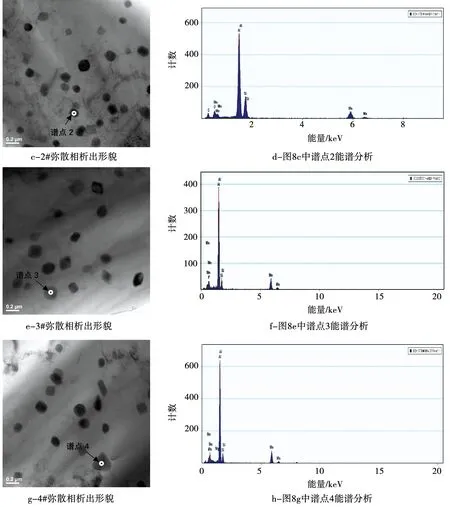

在4004/308/4004复合板钎焊过程中,随着冷却速率的减小,溶质原子不断析出,以非均匀形核的方式析出粗大平衡相AlMn(Fe)Si相(尺寸大于1 μm)和AlMnSi弥散相(尺寸为100 nm~200 nm),见图8。

对钎焊后不同冷却速率的试样放置一个月后进行TEM组织观察(图8)发现,随着淬火冷却速率的降低,芯材308铝合金中弥散相AlMnSi的直径逐渐增大,数量逐渐减小。1#及2#试样由于冷却速率较快,弥散相的粗化过程来不及进行,由图8a、c可见,AlMnSi相大部分呈细小的球状,平均尺寸为100 nm;3#试样由于随炉冷却至400 ℃空冷,相当于经历了均匀化的降温过程,弥散相在高温下发生了粗化长大,由图8e所示,AlMnSi相为多面体,平均尺寸为150 nm;4#试样随炉冷却至180 ℃空冷,较3#试样的高温停留时间长,多面体AlMnSi相进一步长大,平均尺寸为200 nm(由图8g所示)。

图8 钎焊后不同淬火冷却速率试样的TEM组织及能谱分析Fig.8 TEM microstructure and the energy spectrum analysis of specimens with different quenching cooling rates after brazing

在2.2的论述中,随着冷却速率的降低,电导率逐渐增大,理论上说明随着冷却速率的降低,基体内逐渐析出更多含Mn相,通过TEM组织分析,发现冷却过程中析出大量尺寸为100 nm~200 nm的AlMnSi弥散相,可以很好地解释钎焊后随着冷却速率降低,电导率逐渐增大的现象。而大量的AlMnSi弥散相的析出消耗了基体内用于时效强化相析出的溶质原子,降低了后续自然时效过程中相转变的驱动力,削弱了时效强化能力。

3 结 论

1)钎焊过程中,由于皮材与芯材存在较大的Si的浓度梯度, Si元素沿着晶界向芯部金属扩散,随着冷却速率的减小,皮材Si元素向芯材的扩散逐渐增大,熔蚀深度逐渐增加。

2)随着冷却速率的降低,4004/308/4004复合板芯材导电率逐渐增大。

3)冷却速率对4004/308/4004复合板钎焊后的自然时效效果有明显影响。随着冷却速率的减小,溶质原子不断析出,形成的AlMnSi弥散相在缓慢冷却过程中发生了析出长大,降低固溶体过饱和度,削弱了后续自然时效强化的能力。

4)实验室条件下钎焊后快速冷却更有利于提高4004/308/4004复合板的综合性能,但工业化生产中需根据具体产品和钎焊设备要求确定合适的钎焊后冷却速率。