平面斜交联络通道冻结温度场分析及工程应用研究

李孟凯,蔡海兵,洪荣宝,李玉潇,胡修玉

(1.安徽理工大学 土木建筑学院,安徽 淮南232001;2.中铁四局集团有限公司 城市轨道交通工程分公司,安徽 合肥230000)

随着城市化进程的加快,城市地面空间资源越来越少,城市交通拥挤现象频繁发生。近年来,大多数城市开始兴建地铁隧道[1-3],相比于其他交通方式,地铁具有方便、快捷、占地资源少、环境污染小等优点。然而,地铁隧道的开挖、支护[4]和防水[5]等项目的施工工艺相对复杂,操作不当则极易发生工程事故,故在地铁隧道建设过程中,控制地层变形和地层隔水变得尤为重要。地铁联络通道[6-8]是位于2条主隧道间的一条横向通道,起到隧道内部排水、防火及人员紧急避险和疏散的作用。而当联络通道所在地质条件较差时,如土性松散和层间涌水等,施工过程中地层坍塌的概率大幅上升[9-10]。人工冻结法[11-12]是利用冻结管内的低温冷媒介质,对土层中的液态水进行冻结,进而将冻结管附近的天然土层变为人工冻土,提高天然土层的强度与稳定性[13],保证地下工程的顺利施工。该方法适用性广,基本不受环境条件的限制;隔水效果好,能够有效防止地下水的突涌[14];安全性能好,冻结形成的冻结壁具有较高的强度和稳定性,能够有效阻止土体的坍塌;环境友好[15-17],基本不污染水资源,整体扰动小。因此,本文以福州地铁5号线某盾构区间斜交联络通道冻结施工为工程背景,采用ABAQUS有限元分析软件,对平面斜交联络通道冻结温度场的演化规律进行分析。

1 工程概况

如图1所示,福州城市轨道交通5号线作为2条独立的主修隧道,线路从农林大学站出发,沿上下店、闽江大道向南延伸敷设至洪塘路站,所研究斜交联络通道位于农林大学站~洪塘路站盾构区间,其中右线里程为DK16+602.427,左线里程为DK16+602.158,该联络通道总长18.884 m,隧道中心标高为左线−16.624 m,右线−16.553 m,地面标高为左线+11.640 m,右线+11.430 m。

图1 福州地铁斜交联络通道平面示意图Fig.1 Schematic plan of skew connecting passage of Fuzhou Metro

联络通道所处地层从上往下依次为:1)淤泥质土;2)(含碎石)粉质黏土;3)全风化花岗斑岩;4)风化花岗斑岩(砂土状)。

1)淤泥质土:呈深灰色,流塑为主,饱和,以黏粒居多,其中也掺杂少量粉细砂或夹薄层粉细砂,摇振反应相对较慢,干强度与韧性中等。

2)(含碎石)粉质黏土:呈浅灰、灰黄色等色,硬塑为主,土质分布不均匀,黏性相对不足,含有一定量的砾石,粒径为2~100 mm不等,其中粒径大于2 mm的约占10%,表面光滑度低,无光泽,干强度与韧性比较差。

3)全风化花岗斑岩:呈浅黄色,稍湿,硬,含长石及石英斑晶颗粒,岩芯采取率大于70%,岩芯主要呈散体状,2 mm以上的颗粒含量约为8.6%,遇水易崩解。

4)强风化花岗斑岩(砂土状):呈浅肉色,浅黄色等,较硬,稍湿,含长石及石英斑晶,风化强烈,大部分原岩组织结构都受到风化破坏,大于2 mm的颗粒含量约为0.3%,遇水易软化、崩解。

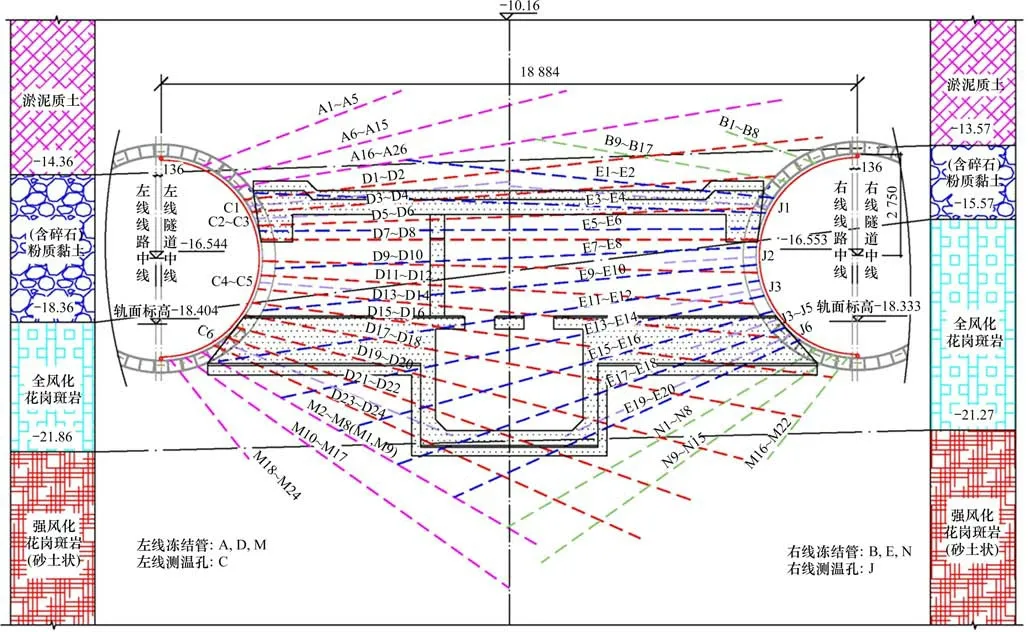

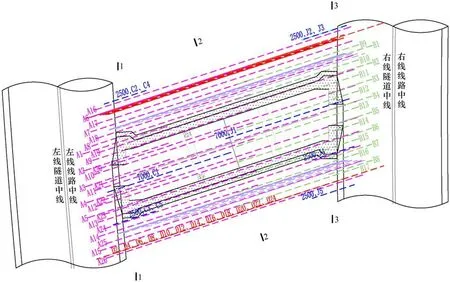

根据联络通道所处地层的土体物理力学性质及相关的工程建筑经验,该联络通道兼泵房采用冻结法加固,矿山法施工[18-19],如图2~3所示。

图2 冻结管布置立面图Fig.2 Freezing pipe layout elevation

图3 冻结管布置平面图Fig.3 Freezing pipe layout plan

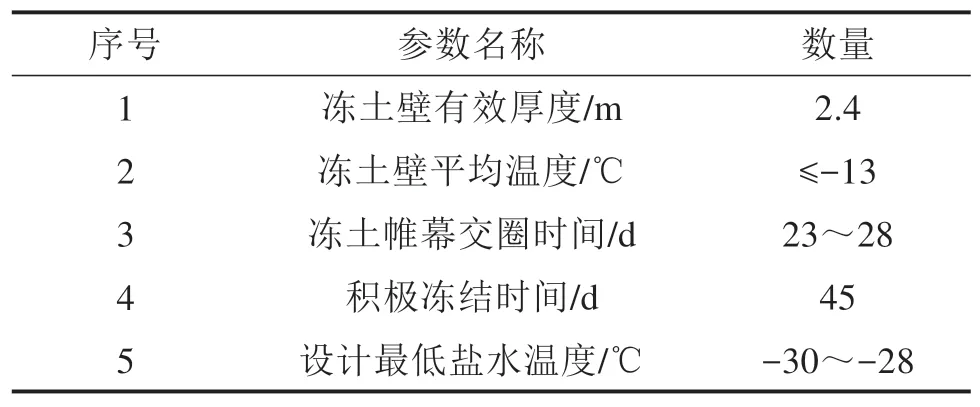

冻结施工过程中,低温媒介选用盐水—氨循环,冻结管采用Φ89×8 mm低碳钢无缝钢管(GB8163),具体设计参数如表1所示。

表1 冻结参数设计Table 1 Freezing parameter design

2 人工冻土物理力学性能试验

2.1 结冰温度

根据中华人民共和国国家标准《土工试验方法标准》(GB/T50123—1999)[20],建立如图4所示的结冰温度测试系统[21],包括零温瓶、数控设备、试样杯与低温瓶等,控制零温瓶温度为(0±0.1)℃,低温瓶温度为−7.6℃。

图4 结冰温度测试系统Fig.4 Freezing temperature test system

式中:T为结冰温度,℃;V为热电势跳跃后的稳定值,μV;K为热电偶的标定系数,℃/μV。

2.2 未冻水含量

本次试验采用基于不同状态的氢核在射频场的干扰产生不同的豫驰时间(T2)的核磁共振仪(NMR)法[22],测试系统如图5所示,包括高压低温控制箱、低温恒温箱、磁场保护恒温箱、核磁共振仪和测试设备等。

图5 未冻水含量测试系统Fig.5 Unfrozen water content test system

具体地,把试样装进特制塑料袋中,用热塑管全封闭处理,然后开始降温,当环境温度与测试温度相同时,在测试点保温2 h,以使土体温度均匀恒定,利用已标定的同一CPMG序列开始采集数据。采用FID自感应衰减曲线的傅里叶变换反演软件获得T2谱分布,并保存测试点的核磁信号数据[23]。

2.3 比热

各土层的比热按式(2)进行计算:

式中:Cs为土颗粒比热,取0.18 kcal/(kg∙℃);Ci为冰的比热,0.5 kcal/(kg∙℃);Cw为水的比热,1.0 kcal/(kg∙℃);Wo为土的初始含水率;Wu为未冻水含量。

2.4 导热系数

导热系数的测定选用DRE-2C型导热系数测定仪,包括控制电脑、量热板、护热板、测温仪表和稳压电源等,采用稳定态比较法分别对常温20℃,10℃,结冰温度,−10℃和−20℃共5个温度水平的导热系数进行测定。

具体地,首先对测量试件进行预处理,采用规定技术在不同温度条件下对试件进行干燥处理,共设3个平行试样,并保证试样表面平整;其次,将制作好的试件放置于冷热板之间并夹紧试件,开启电源开关,电流稳定后开通冷却水循环系统,读取数据。

式中:λ为导热系数,W/m∙℃;w为量热板功率,W;d为试件高度,m;A为试样计算面积,m2;t1为量热板温度,℃;t2为冷板温度,℃。

表3 土体比热Table 3 Specific heat of soil

3 冻结温度场的数学模型

由于冻结温度场是一个具有相变和移动边界的瞬态热传递问题[1],基于冻土学与传热学理论,二维平面斜交联络通道冻结施工期温度场的控制微分方程可表示为:

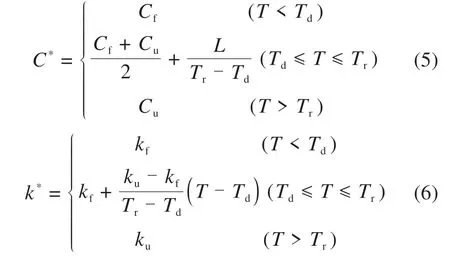

式中:T为土体温度,℃;t为时间,s;C*为等效容积比热,kJ/(m3∙℃);k*为等效导热系数,W/(m∙℃)。且有:

式中:kf和ku分别表示冻土、未冻土的导热系数,W/(m∙℃);Cf和Cu分别表示冻土、未冻土的容积比热,kJ/(m3∙℃);Td为土体的冻结温度,℃;Tr为土体的融化温度,℃;L表示相变潜热,kJ/m3。且有:

式中:cf和cu分别为冻土、未冻土的比热,kJ/(kg∙℃);ρf和ρu分别为冻土、未冻土的密度,kg/m3。

表4 土体导热系数Table 4 Thermal conductivity of soil

该微分方程的初始条件为:

式中:T0为土体的初始温度,℃。

为方便计算,可将冻结管进行简化,则该边界条件可变为:

式中:xp,yp分别为简化冻结管线上各点坐标,m;Tc(t)为冻结管内盐水温度,℃。

假设斜交联络通道附近冻结土体在无限远处的边界条件为:

式中:Ta为大气温度,℃;n1为地表的法线方向矢量;α1为环境对流换热系数,kJ/(m2∙s∙℃)。

4 冻结温度场数值模拟分析

4.1 模型的建立

当冻结壁完全闭合时,冻结矩形区的宽度应为9 m,高度应为12 m。根据圣维南原理,模型宽度需大于5倍冻结矩形区的宽度,而联络通道中心至模型底部的距离需大于5倍冻结矩形区的高度[24],因此,取模型尺寸为46 m×68 m,选用4节点传热实体单元DC2D4作为单元类型进行分析。

4.2 初始及边界条件

约束模型左右边界的水平位移和模型底边界的水平与竖向位移。环境温度Ta设置为15℃,对流换热系数[6]设置为732.2 kJ/(m2∙s∙℃),土体初始温度T0设置为23℃,定义Solidus Temp为土体结冰温度(见表2),Liquidus Temp为土体融化温度(0℃),温度荷载Tc(t)如图6所示。

表2 土体结冰温度Table 2 Freezing temperature of soil

图6 冻结盐水温度Fig.6 Freezing brine temperature

4.3 冻结壁平均厚度分析

通过整理图2中平面斜交联络通道3个典型剖面(1-1,2-2和3-3)的冻结管分布位置,建立了3个二维冻结数值模型,以此研究该联络通道冻结温度场的演化规律,如图7~9所示。

从图7可知,1-1剖面中,联络通道顶部分布有3排冻结管,其中最外排冻结管共5根,中排管共10根,最内排管共11根;联络通道底部分布有2排冻结管,其中最外排冻结管共8根,最内排冻结管共9根;联络通道左右两侧分别分布有2排冻结管,呈现内疏外密的分布形式。积极冻结10 d,联络通道顶部的冻结壁初步交圈,而联络通道左右两侧仅外排管处有交圈现象,底部却未出现交圈现象。积极冻结45 d后,联络通道周围形成梯形闭合冻结壁。此时,联络通道顶部冻结壁的平均厚度为3.9 m,底部为5.5 m,左右两侧边均为2.75 m,大于该剖面冻结壁的平均设计厚度2.15,2.6和2.15 m,满足施工要求。

图7 1-1剖面温度场Fig.7 Temperature field of section 1-1

从图8可知,2-2剖面中,左右线冻结管均在联络通道顶部和底部产生作用。积极冻结10 d,联络通道周围冻结壁的交圈情况均不明显;积极冻结45 d,联络通道顶部冻结壁的平均厚度为3.5 m,底部为4.6 m,左侧为2.6 m,右侧为3.0 m,均超过该剖面冻结壁的平均设计厚度2.4,2.4,2.4和2.4 m,满足施工要求。

图8 2-2剖面温度场Fig.8 Temperature field of section 2-2

从图9可知,3-3剖面中,冻结管的分布较均匀。积极冻结10 d,联络通道顶部外侧两排管和左右两侧内排管处的冻结壁交圈。积极冻结45 d,联络通道顶部冻结壁的平均厚度为3.3 m,底部为2.8 m,左侧为2.6 m,右侧为2.5 m,均超过该剖面冻结壁的平均设计厚度2.15,2.6,2.15,2.15和2.6 m,满足施工要求。

图9 3-3剖面温度场Fig.9 Temperature field of section 3-3

综上所述,3-3剖面冻结壁较薄,应加强该剖面的冻结和监控,做好冻结壁维护工作。

4.4 冻结壁平均温度分析

通过提取数值模拟中冻结壁设计厚度内单元中心的历时温度值,并与单元面积进行加权平均,得到了冻结壁的平均温度,如图10所示。

由图10可知,随着冻结时间的增加,3个典型剖面冻结壁平均温度均经历急速降低、缓慢降低和趋于平稳3个阶段,其中2-2剖面冻结壁平均温度的降幅小于1-1剖面和3-3剖面,而1-1剖面和3-3剖面冻结壁平均温度的降幅近似相同。冻结10 d,3个剖面冻结壁平均温度的日平均降幅依次为3.75,2.41和3.66℃。冻结10~20 d,伴随着地层水的相变放热过程,低温盐水的部分能量被消耗,因而产生了冻结壁平均温度的缓降过程,该过程3个剖面冻结壁平均温度的日平均降幅依次为1.33,0.81和1.18℃。冻结20~45 d,3个剖面冻结壁平均温度趋于稳定,最终稳定值依次为−23.6,−20.28和−22.46℃,均大于设计温度−13℃,表明积极冻结45 d,冻结壁的发育较好。

图10 冻结壁平均温度Fig.10 Average temperature of frozen wall

5 现场应用效果分析

为判断冻结设计方案在现场冻结施工的应用效果,分别对冻结施工过程中不同测温孔处的温度进行监测,C1,C2,C3,C4和C5测温孔的位置分布如图11所示。1-1剖面中,C1测温孔位于上部冻结壁内缘,C2和C4测温孔位于左侧冻结壁外缘,C3和C5测温孔位于右侧冻结壁内缘。2-2剖面中,C1测温孔依旧服役于上部冻结壁内缘的温度监测,而其他测温孔则已超出其测温范围。

图11 测温孔布置图Fig.11 Layout of temperature measuring holes

现场实测数据与数值模拟数据的对比如图12所示。

图12(a)表明,C1测温孔,积极冻结10 d,数值模拟与现场实测的平均降温速率基本一致,约为1.1℃/d;积极冻结30 d,现场实测的温降趋势较数值模拟结果更加平滑,其平均温降速率分别约为0.75℃/d和0.61℃/d,此区间内两者的最大温差值为1.9℃;积极冻结45 d,现场实测温度为−7.9℃,数值模拟温度为−9.2℃,两者差值为1.3℃。

图12 测温孔温度对比图Fig.12 Temperature contrast diagram of temperature measuring hole

图12(b)~12(e)表明,C2测温孔的温变曲线相比其他测温孔在0℃处出现突降,积极冻结20 d,其平均温降速率约为0.75℃/d;积极冻结45 d,其平均降温速率约为2.1℃/d;C3,C4和C5测温孔的温变曲线变化趋势基本一致,且数值模拟与现场实测各时间阶段的平均降温速率基本相等,积极冻结20 d,其平均温降速率约为1.5℃/d;冻结45 d,其平均温降速率约为1.98℃/d。此外,积极冻结45 d时,C2测温孔的实测温度为−23.4℃,数值模拟温度为−21.3℃,差值为2.1℃;C3测温孔的实测温度为−21.1℃,数值模拟温度为−23.5℃,差值为2.4℃;C4测温孔的实测温度为−21.9℃,数值模拟温度为−20.4℃,差值为1.5℃;C5测温孔的实测温度为−24.7℃,数值模拟温度为−22.4℃,差值为2.3℃。

通过上述分析可知,测温孔温降速率的变化情况可以反映冻结壁的历时发育情况,对于研究冻结壁的形成和发展具有重要意义。积极冻结45 d后,现场冻结效果极好,如图13所示。

图13 现场冻结效果图Fig.13 Scene map of freezing effect

6 结论

1)室内冻土试验获得了土体的结冰温度、未冻水含量、比热和导热系数等热物理参数。

2)积极冻结45 d,3个典型剖面处冻结壁的平均温度与平均厚度均达到设计标准。实际施工中,应加强3-3剖面的冻结和监测。

3)测温孔的数值模拟结果与实测温度基本一致,最大温差仅为2.4℃,且现场实际冻结效果极佳,产生了良好的社会经济效益。