“双碳”背景下能源化工集团绿色低碳技术路径研究

范新川,薛雪如,王姗姗

(1.中国平煤神马集团科技创新管理部;2.河南平煤神马环保节能有限公司,河南 平顶山 467000)

2020年9月,我国在联合国大会上提出“二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和的“双碳”目标[1-2]。”能源化工行业作为各行业发展的重要基础,是整个社会经济发展的支柱产业,一方面推动了社会经济的高速发展,另一方面带来了资源和能源的巨大消耗。本文以某能源化工集团为例,对绿色低碳技术路径进行系统性分析,希望可以为更多的能源化工企业提供帮助,助力国民经济向低碳方向发展。

1 能源化工集团研究绿色低碳路径的必要性

1.1 解决温室效应问题

集团作为能源化工企业,产生的温室气体种类较多。在煤炭开采环节,煤层气(主要成分是CH4)随通风或抽放系统排放到大气中;在炼焦过程中一部分荒煤气以CH4、CO2等形式直接排入大气;尼龙化工领域是集团产生N2O的主要来源。若不能对上述温室气体进行有效处理,极容易对自然环境造成严重的温室效应。例如,环己醇硝酸氧化生成己二酸过程中存在复杂的副反应,N2O是硝酸氧化阶段的副产品。如果将N2O直接释放到大气中,会增加地球表面的温室效应。所以,需要通过科学方法,探索集团绿色低碳发展道路[3]。

1.2 实现可持续发展战略

我国对“一味以发展为目标,不顾自然环境,反而会影响经济的正常发展”这一理念理解十分深刻。既要保障我国经济的平稳发展,也需要保证青山绿水不受到破坏,而集团实施低碳化生产方式,与国家的可持续发展战略要求相符。相较于其他企业,集团面临更为严峻的能源消耗与环境污染问题,更是需要谨慎对待温室气体排放问题,引领集团朝低碳化发展稳步前进。

2 能源化工集团低碳发展面临的挑战

我国当前对节能降碳需求主要集中在两个方面:第一、对于煤炭、石油等化石能源减少消费力度;第二、降低生产、消费产生的污染物总量。尤其是我国进行经济转型,将过去高能耗、高利润的重工业,转变成低能耗、高利润的新兴产业,更是需要严肃对待节能降碳这一任务。虽然集团积极响应国家号召,投身于节能降碳工作中,取得一系列成绩,但是集团下属一些企业仍然存在不少问题,主要面临下列两方面的挑战。

2.1 部分企业对于温室气体减排价值认识不到位

由于温室气体减排工作无法在短时间内给予企业、个人回报,部分重视短期经济效益的企业并不认可温室气体减排相关工作,进而无法调动相关减排工作者的积极性。即便是开展温室气体减排相关工作,也仅仅是应付上级部门的检查,并不是以科学态度、合理方法进行减排,认识不到温室气体减排对于我国经济正面影响、对于企业的长远发展产生积极影响。部分基层工作人员更是会对温室气体减排保持观望态度,并没有意识到温室气体减排的真正价值。

2.2 企业的温室气体减排管理能力较为一般

部分企业在面对温室气体减排时,虽然响应快,可是却没有设计配套的管理机制,导致许多管理工作仅能停留在表面,无法深入能源化工企业运营的所有领域,实际效果较为一般。尤其是部分参与到温室气体减排的技术人员,在企业温室气体排放管理方面没有达到深刻理解,在实际工作中难以将专业管理落实到能源化工企业的各项任务中。部分企业除缺少管理机制外,还面临专业管理人员数量少、管理人员不符合温室气体减排管理标准等多种问题[4]。

3 集团绿色低碳技术路径

3.1 源头减碳

3.1.1 产业结构的低碳化调整

集团实现低碳化可持续发展的重点在于调整产业结构,其核心在于产业转型升级,将发展重心从高耗能产业转移至高附加值、高科技含量产业和战略性新兴产业,实现以更少的能源投入创造更多经济产出。可以从市场当前发展形势出发,科学整合可使用的资源,配合集团所处发展环境,综合各种因素,并坚持一体化发展模式,合理优化产业结构。集团产业涵盖煤炭采选、焦化及尼龙化工等领域,煤气化合成气碳多氢少,而煤焦化焦炉煤气中的碳氢比恰好相反,可将炼焦过程煤焦化产生的焦炉煤气与煤气化产生的合成气协同利用,把合成气分离出的CO供给焦炉作为加热用回炉煤气,同时将焦炉煤气中CH4作为PBAT生产的原料气,不但可以增加煤炭资源的利用效率,还可以让集团产业向高附加值方向流动。

此外,集团可对其产品结构进行有效优化,对于一些新能源、新材料一类产业投入资金,构建一条完整的产品价值链,强化节能降碳效果,促进绿色低碳的产品向市场推广,形成生产—消费的正循环[5-6]。另一方面要开展提高产品附加值相关工作,对一些绿色低碳新材料要积极投入资源,并开发相关产品。以生物基聚酰胺为例,使用自然界的蓖麻油,通过生物发酵法合成癸二酸,然后与己二胺聚合得到部分生物基尼龙610树脂,进而将集团尼龙化工产业进行适当的优化升级。

3.1.2 可再生能源的低碳化应用

(1)地热能。地热能是从地壳中抽取热量,热能分布范围十分广泛,且储备量较大,其本身也具备稳定性和清洁性,是一种竞争优势较为明显的绿色低碳可再生能源。随着集团所属煤矿挖掘的深度不断提升,地壳内存储的大量地热能源也逐渐丰富,而有效利用这部分能源,能够大幅度提升地热资源的利用率,同时也对可再生资源的有效开发起到了极大的推动作用。为了充分利用集团地热资源,可以使用热泵机组提取矿井水和乏风中蕴藏的低品位热能,为矿井建筑、井口保温及防冻、职工洗浴热水制备、工作服烘干等提供热源。在夏季,可以利用热泵机组制冷,同时也可以通过整体降低进风流的温度来缓解矿井高温热害问题。

(2)太阳能和风能。风电、光电等可再生能源的随机性、时段性都特别明显,电力供应的波动也随着其发电比重的增加而增大,而储能增加有利于提高可再生能源发电的稳定性,降低对电网调节余量需求,增加电网的消纳空间。将集团所属矿井改造成为抽水蓄能水电站,一方面在矿坑地表安装风力与太阳能发电设备;另一方面通过在煤矿上下层建设蓄水池实现抽水储能。通过涡轮机将水库中存放的水资源排放到低位的蓄水池,从而满足产生动能和电能的目的。这种“抽蓄模式”能够彻底解决分布式光伏发电不稳定性的问题,与此同时,还能够实现对清洁能源的再次利用,将过剩的太阳能和风能储存起来。

3.2 过程降碳

3.2.1 生产过程的低碳化改造

由于集团化工产品数量庞大,涉及工艺复杂,过程减排工作主要基于企业层面,通过淘汰落后装置,加快研发清洁型新工艺,可以进行装置替换,从而减少过程排放。例如煤气化技术中以无烟煤为原料的固定床工艺,其能耗与碳排放均高于气流床工艺,因此对固定床气化技艺的升级改造,降低煤炭消耗比重,是降低过程排放的有力措施之一。同时需要通过创新节能减排技术,加速新型技术的深度开发,并将其转化为实际应用工具,对传统生产技术进行改造。技术创新可以将循环经济作为目标,并将资源高效应用作为技术铺垫,逐步落实低成本减排等技术。对于一些传统技术要做好创新工作,让设备可以在节能减排中发挥最大作用。另外,通过分析企业的生产技术,对照行业当前最新技术优劣,视情况进行技术引进,对设备淘汰、更新,提升技术创新效果,带动集团所有员工投入到节能减排工作中,加速资源深层次开发力度,从而掌握核心技术,可以使集团走上可持续发展道路。

3.2.2 关键链的低碳化协同

从系统的角度出发,关键链要求集团明确生产过程中的关键碳排放驱动因素,并对其进行合理管控,将碳排放管理融入到生产经营的每一个环节,并基于此,减少自原材料供应到最终成品间产生的碳排放量,并从高能耗的环节中寻找减排契机,以氢能作为突破口,寻找碳减排契机,尽可能增强集团绿色低碳以及可持续发展能力,最终实现关键链的低碳化协同。

氢气是除化石燃料以外的一种可持续发展的清洁能源。将可再生能源与氢能耦合,既可以解决可再生能源发电利用受限问题,又能够克服传统电解水制氢带来的高成本问题[7]。换句话说,氢能源是向低碳能源结构转型的重要方式。

按生产来源划分,氢气分为灰氢、蓝氢和绿氢3类[8],灰氢是由化石能源制氢与工业副产制取的氢气,制取过程成本低,但碳排放量高,在化工行业应用普遍;蓝氢是由灰氢制取过程中捕获碳氧化物并加以封存所得;绿氢则是最环保的一种氢气,来源于可再生电力、核电等,可深度脱碳。当前氢能应用仍处于早期阶段,灰氢占比极大,而绿氢占比仅为 4%左右,未来继续发展成为高清洁能源的空间极大[9-11]。

在低碳化协同过程中,绿氢的应用至关重要。通过“可再生能源发电+电解水制取绿氢协同煤化工”的新模式,可实现新能源部分取代化石能源,同时有助于缓解可再生能源发电过剩问题,减轻弃风、弃光等现象,提升可再生能源的使用率,是一种经济可行的绿色低碳路径。

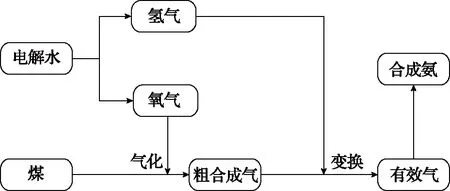

以绿氢与煤制氨的协同为例。煤制氨对合成气的碳氢比要求较高,有大量补氢需求,碳排放量较大。通常煤气化装置产生的粗合成气中氢气与一氧化碳的体积比例约为(0.35~0.8)∶1,粗合成气需要通过进一步变换反应成为有效合成气,达到生产合成氨的理想比例。变换反应的机理是将粗合成气中的一氧化碳与水蒸气反应(反应方程式为CO+H2O=CO2+H2),该反应在减少1 m3一氧化碳的同时会增加1 m3氢气,使合成气总体积不变的情况下增加氢气与一氧化碳的比例(即实现补氢),同时每1 m3新增氢气也对应1 m3二氧化碳排放。

向粗合成气中添加氢气可以减少甚至消除变换反应产生的碳排放。主要是因为添加氢气后,参加反应气体中的含氢量会增加,若恰好增加至生产合成氨所用有效气的比例时,则无需再通过变换反应生成氢气,因此足量加氢后可消除变换反应过程中产生的碳排放。同时由于此过程减少了用于变换反应消耗的一氧化碳,可以将其作为碳—化工的原料,最终体现在煤炭资源的节省。电解水制氢与煤制氨协同工艺如图1所示。

图1 电解水制氢与煤制氨协同工艺示意

但目前可再生能源发电+电解水制氢仍面临下列几方面的问题:一是即使随着光伏企业的技术水平提升,现阶段电解水制氢的成本仍居高不下;二是光伏发电的间歇性与化工连续生产的矛盾不可调和,目前通过电池、超级电容大规模储能(电)技术还不成熟,氢气储存仍存难点。因此,集团研究重点可放在与可再生能源耦合的大规模电解水制绿氢技术,以及电极材料、质子交换膜等关键材料的研发。

另外,虽然碳捕集利用与封存技术是国际公认的能够实现化石能源大规模直接减排和低碳利用的技术,但是CCUS的化学利用难度较大,主要体现在下列两个方面:一是CO2分子能最低,利用过程需额外消耗能量;二是利用CO2合成CxHy时需要加氢,除非在富氢、富能和CO2插入的特殊体系(如碳酸二甲酯,但碳酸二甲酯的需求量在百万吨级),通过CCUS技术实现蓝氢的制备在短时间内仍不具备条件,建议集团持续跟踪CCUS的发展动向,视实际情况进行CCUS的技术储备。

3.3 末端用碳

3.3.1 CO2的直接利用

CO2的直接利用范围十分广泛。相对于使用水为携热介质从地热系统中开采地热资源的传统模式而言,以CO2为携热介质的系统具有更大的优越性,可使用超临界CO2作为传热流体,用来开采地热资源。

3.3.2 CO2的间接利用

CO2的间接利用是以CO2为原料生产各种高附加值化工产品。但CO2分子很稳定,难以活化,生产成本居高不下,仍达不到工业化和商业化的水平。在化工品领域,除传统的尿素产品外,CO2可作为原料与CH4反应生成CO,进一步生产甲醇;与环氧乙烷为原料制备碳酸乙烯酯,再经醇解过程生成碳酸二甲酯;CO2也可以直接转化为固碳产品三嗪醇。其详细利用途径如图2所示。

图2 二氧化碳的化学利用途径

4 结 论

由于集团立足于煤的资源禀赋现状,必然催生对煤炭等化石能源的路径依赖,在保障生产经营的前提下,逐步落实节能减排规划,促进煤炭

与可再生能源协同发展是提升集团运营经济效益的重要举措,也是推动集团转型升级、实现“双碳”目标的必由之路。但是在实际生产过程中要结合集团实际情况,合理设置节能减排计划,并在后续工作中不断调整细节内容,推动集团绿色低碳可持续发展,争取早日实现“双碳”目标。