葫芦素选煤厂介质系统的技术改造

卢生碧

(北京中煤煤炭洗选技术有限公司 葫芦素选煤厂,内蒙古 鄂尔多斯 017000)

1 选煤厂概述

中天合创煤炭分公司煤炭洗选中心葫芦素选煤厂是公司煤制烯烃项目配套的矿井型动力煤选煤厂,设计能力13.00 Mt/a,日处理能力39 393 t,小时处理能力2 462 t,服务年限为90.0 a。入洗煤种为不粘煤,于2016年1月建成投用。现有洗选工艺为150~13 mm粒级块煤采用重介浅槽分选机分选,13.0~0.5 mm粒级末煤不分选(末煤重介旋流器系统在建)直接作混煤,3~0.5 mm粒级粗煤泥经离心机脱水成为混煤,小于0.5 mm粒级煤泥采用加压过滤机和快开压滤机联合回收(煤泥浮选系统初始设计已完成,正在建设)。生产工艺流程为:井下原煤提升至地面后由2台胶带机输送至原煤仓(储量60 000 t),经原煤仓下振动给料机至3台胶带机,经转载胶带至筛分破碎车间。进入筛分车间的原煤先进行150 mm筛分,筛分后150 mm以上的块煤经手拣杂物及大块矸石后破碎至150 mm以下,与筛下物一同运至主厂房。

进入主厂房的原煤先后进行13 mm干筛和3 mm湿筛,150~13 mm块煤采用重介浅槽分选机分选,矸石经脱介筛脱介后,送至矸石仓(4 000 t);精煤经脱水脱介、分级后破碎至50 mm以下,进入精煤球仓,产品为块精煤;13.0~0.5 mm末煤经旁路胶带机送入混煤仓,3~0.5 mm的粗煤泥经离心机脱水后经旁路胶带机送入混煤仓,产品为混煤;小于0.5 mm煤泥通过加压过滤机和快开压滤机联合回收后掺配进入产品煤中。主要工艺环节包括:原煤储存、筛分除杂与破碎、原煤洗选加工、煤泥水处理、产品储存及装车系统。主要产品为:精煤、混煤,排弃物为矸石。产品煤可实现汽车地销,也可通过栈桥运送到大化肥项目园区及煤制烯烃项目园区,矸石采用汽车外运至排矸场;外购煤经受煤坑下给煤机给入带式输送机,精煤、混煤按客户要求进行掺配输送至化工园区或中煤鄂能化。

2 选煤厂介质系统现状

自2016年投产以来,选煤厂吨原煤介耗在0.9 kg左右,与行业内同类型选煤厂相比较高,且高于设计规范规定的0.8 kg/t[1]。介耗高的主要原因为:矿井原煤水分大、矸石中含泥量大,并存在泥化现象,导致原煤分级脱泥筛分效果不理想,造成小于13 mm的部分末煤进入重介浅槽分选机,导致重介悬浮液密度忽高忽低,介质密度常出现紊乱。为保证生产,通过增加分流量进入磁选机,来调整介质密度,造成磁选机来料中含砂量、含介量增加,磁选机底流极易发生堵塞,磁选机长时间满负荷运行,会造成跑介现象发生。 同时末煤进入重介浅槽,造成产品煤带介量增加。

选煤厂介质循环及净化回收流程为:精煤固定筛的合格介质一部分进入合格介质桶,一部分分流进入稀介系统,脱介筛的合格介质直接进入合格介质桶;矸石脱介筛的合格介质全部进入合格介质桶;分流的合格介质及稀介经过磁选机处理后,磁选精矿进入合格介质桶,磁选尾矿一部分作为脱泥筛的冲水,另一部分进入煤泥回收系统。介质回收流程如图1所示。

图1 介质回收系统原则工艺流程

3 选煤厂介质系统存在的不足

3.1 磁选机来料调节不灵活

葫芦素矿井原煤水分大,并存在泥化现象,导致原煤分级脱泥筛分级效果不理想,造成原煤中小于13 mm粒级的部分末煤进入重介浅槽分选机,进而导致重介悬浮液密度忽高忽低。为保证生产系统正常运行,系统分流量调整频次增加,磁选机来料浓度、流量不稳定,磁选机来料调节仅能通过调整精煤脱介筛、矸石脱介筛喷水大小来调节磁选机来料流量,且磁选机来料浓度较大,原设计系统无法调整来料浓度,造成磁选机底流阀容易发生堵塞现象,导致尾矿介质损失增加。2020年2月连续12 d磁选尾矿磁性物含量统计见表1。

3.2 固定筛板角度偏大

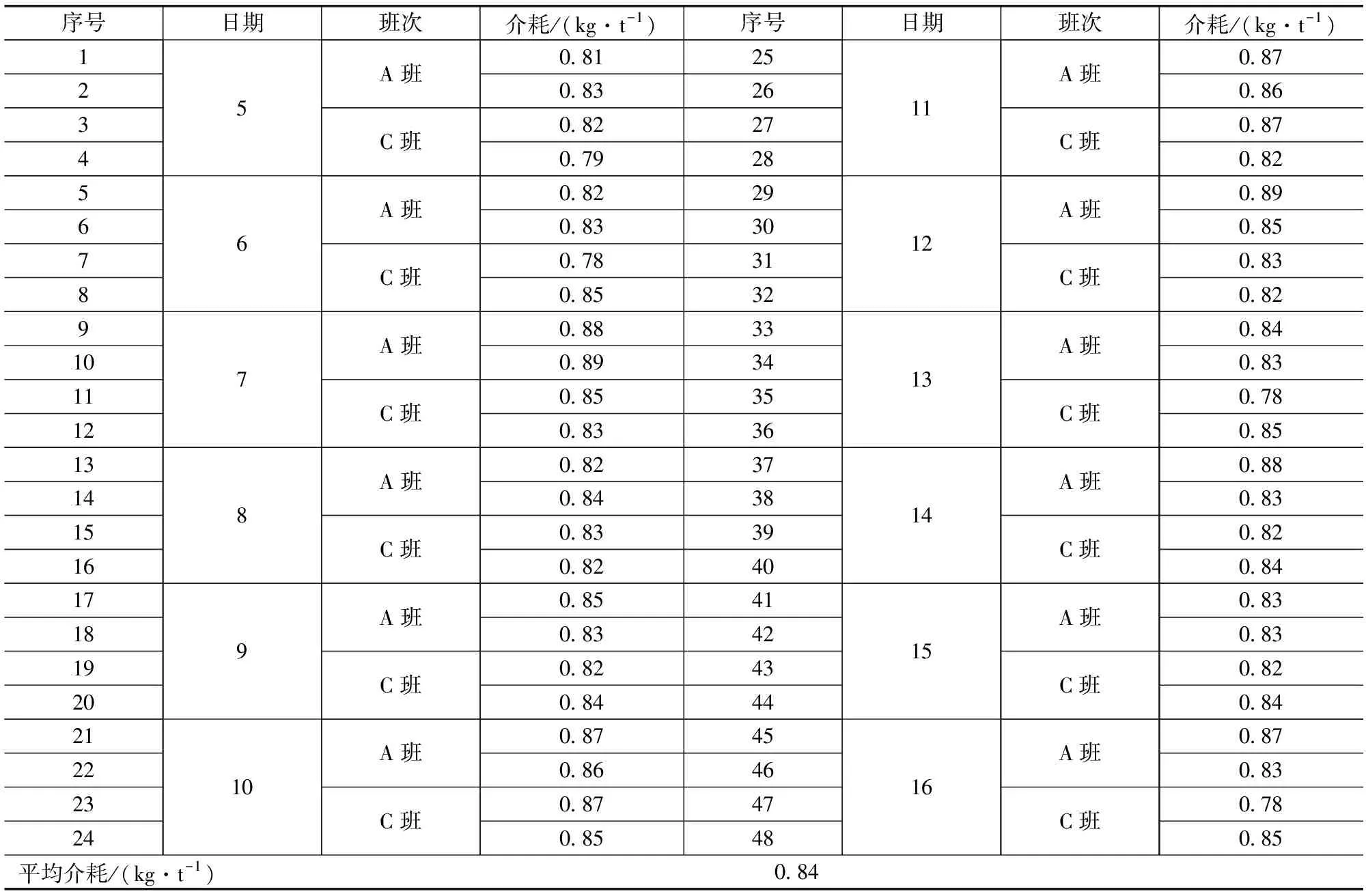

选煤厂原设计预脱介固定筛角度为15°,重介浅槽分选机溢流快速通过精煤固定筛到达精煤脱介筛合格介质段,介质脱除不彻底,使得精煤脱介筛负荷增加,造成合格介质窜流至稀介段,给磁选机增加了负荷,导致介质丢失,进入磁选机中的煤泥、介质含量高时,对磁选机桶皮造成了极大的磨损,使用寿命受到影响。2020年2月5—16日介耗统计见表2。

3.3 合格介质桶维修时,增加系统介质消耗

选煤厂在生产运行5 a后,合格介质桶出现部分磨漏现象,机电人员对合格介质桶进行修补时,必须先将桶中合格介质放至地沟内,合格介质在地沟中长时间停留会出现凝聚结块、与煤泥混合等现象。在检修完毕后,利用扫地泵将合格介质回收至桶内之前,要先对其稀释后再通过扫地泵打入合格介质桶,在此过程中会造成介质密度降低,要想保证介质系统正常运行,需对介质经磁选机精选后,再进入合格介质桶来保证介质系统正常运行。在整个回收介质过程中会造成部分介质损失。

3.4 磁选尾矿进入原煤脱泥筛增加入洗煤含泥量

设计将磁选尾矿作为脱泥筛喷水,由于含有煤泥,易糊堵喷水,致使脱泥效果差,继而导致细颗粒进入块煤分选系统,这部分混入的细颗粒在影响分选效果的同时,自身在系统内运行路径长,加剧其泥化现象的发生,同时磁选尾矿中的细泥自身也在系统中运行过长,加剧细粒级的泥化,污染介质、影响产品质量、糊堵后续脱介(脱水)筛孔。2020年2月5—16日入洗煤含泥量统计见表3所示。

表1 2020年2月5—16日磁尾矿磁性物含量统计

表2 2020年2月5—16日介耗统计

表3 2020年2月5—16日入洗煤含泥量统计

4 改造措施

4.1 磁选机来料处增加补水管

磁选机来料箱增加补水管路,可调节磁选机来料浓度在合理的范围内,使尾矿浓度降低,使得排料不易发生堵塞;并且通过调整补水量可以调整磁选机液面,保证正常工作液面,提高磁选效率。通过改造使磁选效率提高。2020年8月5—16日改造后磁尾矿磁性物含量统计见表4。

4.2 调整固定筛角度

经过多次实验,将固定筛角度由原设计15°调整为10°,使得精煤通过固定筛的速度降低,增加固定筛的泄介量,减少了合格介质进入稀介段的量,有效降低了介耗。2020年8月5—16日介耗统计见表5。

4.3 调整磁选尾矿去向

将磁选尾矿直接引入煤泥水桶(闲置的磁选尾矿桶及泵作为备用),用循环水作为脱泥筛上喷水,这项改造一可以实现介质系统的煤泥聚集,减少分流量,提高磁选效果,减轻细泥在系统中的“恶性循环”;二可以提高脱泥筛的脱泥效果,有利于重介系统分选生产,2020年8月5—16日入洗煤含泥量检测结果见表6。

4.4 增加备用合格介质桶

在合格介质桶附近合适位置设置备用合格介质桶,当合格介质桶发生磨漏现象后,将合格介质通过连接管路输送至备用桶,同时通过转排泵将合格介质桶剩余介质转排至备用桶中,避免因合格介质桶维修将桶内合格介质放入地沟的现象发生,降低合格介质损失。

5 效果分析和取得的经济效果

5.1 生产系统介耗降低

通过采取以上措施,葫芦素选煤厂介耗显著降低,吨原煤介质消耗由投产初期的0.9 kg降至目前的0.5 kg。按全年入选1 000万t原煤计,每吨介质按照长期协议单价900元计算,每年可节约介质采购费用达360万元,可见降低介耗后经济效益非常明显。

表4 改造后2020年8月5—16日磁尾矿磁性物含量统计

表5 改造后2020年8月5—16日介耗统计

表6 改造后2020年8月5—16日入洗煤含泥量检测结果

5.2 降低人工费

通过采取上述措施,吨原煤介质消耗由投产初期的0.9 kg降至现在的0.5 kg,每日按照入洗3 万t原煤计算,每日需消耗介质由27 t将至15 t,每日由班班为系统加介,转变为白班为系统加介,即可满足生产系统消耗,每日减少1名岗位人员。

介质桶维修时,原设计为所有介质由扫地泵回收,扫地泵维修量大,每年更换4次易损件,平均每次需5工日;现改造后,每年只需维修1次。年节约人工费约0.9万元。

5.3 延长设备使用寿命

扫地泵原每年需更换4次易损件,经改造后,现只需更换1次,1套易损件按照1万元计算,每年可节约3万元。

磁选机底流阀(DN250)每年需更换2次,经改造后,每2 a更换1次,生产系统中有8台磁选机,16个底流阀,每个底流阀按照4 000元计算,每年可节约6.4万元。

磁选机桶皮每3 a更换1次,经改造后,每6 a更换1次,生产系统有8台磁选机,每套磁选机桶皮更换费用约需6万元,每年可节约8万元。

6 结 语

葫芦素选煤厂通过对生产系统中介质循环系统改造,采取介质桶串联备用桶、磁选机增加补水管路、固定筛调整角度等措施,更加捋顺介质系统,将介质系统回收效率逐步提高,极大地降低吨煤介耗,提高介质系统稳定性,实现企业降本增效,进一步推进公司高质量发展,为下一步葫芦素选煤厂末煤系统启动,介质系统稳定运行,奠定了坚实基础。