李家壕选煤厂煤泥水难沉降原因分析及试验研究

张锦龙,崔家画

(1.国能包头能源有限责任公司煤炭洗选中心 李家壕选煤厂,内蒙古 鄂尔多斯 017000;2.中国矿业大学(北京) 化学与环境工程学院,北京 100083)

煤泥水是煤炭洗选加工过程中产生的工业污水,直接外排不仅会对环境造成污染,同时也会导致水资源和煤炭资源的浪费,因此选煤厂洗水要进行闭路循环[1]。煤泥水处理是选煤厂问题最多、最难解决的工艺环节,其工作效果的好坏直接影响其他作业的效果[2]。随着采煤机械化的发展,开采出的原煤质量下降,矸石含量增大,矸石中不乏粘土类矿物,如高岭石、蒙脱石和伊利石等[3,4]。这类矿物在煤炭洗选过程中易泥化为极细的颗粒,并且这些颗粒在水中呈现出分散性好、高负电性等性质[5],不易自发凝聚进行沉降。

目前,选煤厂多添加絮凝剂和凝聚剂加速煤泥水沉降浓缩。絮凝剂多使用聚丙烯酰胺,凝聚剂使用聚合氯化铝[6]。但是聚丙烯酰胺根据其离子特性可分为阳离子型(CPAM)、阴离子型(APAM)和非离子型(NPAM),不同类型的聚丙烯酰胺对煤泥水的作用效果不同[7]。文章以李家壕选煤厂难沉降煤泥水作为研究对象,分析李家壕煤泥水难沉降的原因,并使用不同类型的聚丙烯酰胺作为絮凝剂和不同盐类作为凝聚剂进行沉降试验研究。

1 难沉降原因分析

1.1 粘土矿物高岭石的影响

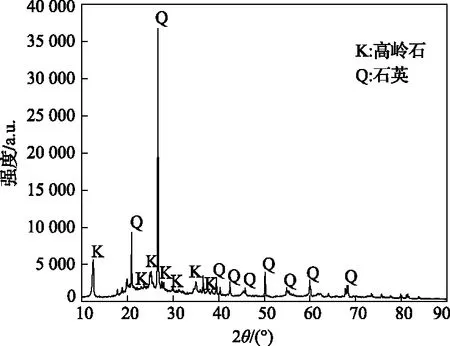

图1所示为李家壕选煤厂煤泥颗粒的XRD测试图谱。

煤泥中的矿物组成主要是高岭石和石英(图1)。高岭石为层状硅酸盐矿物,其结构单元层由一硅氧四面体和一铝氧八面体组成,遇水极易泥化分散为细颗粒。高岭石和石英颗粒在水中表面负电性强,煤泥水中颗粒表面带相同性质的电荷,颗粒间的静电斥力使得颗粒难以聚团沉降,导致煤泥水沉降困难[8-12]。

1.2 煤泥颗粒粒度的影响

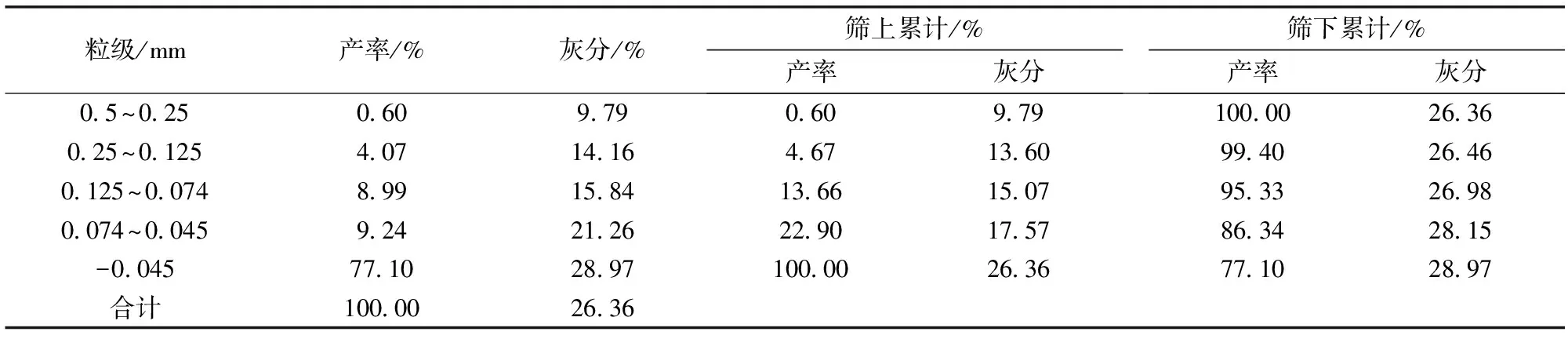

表1所示为李家壕煤泥样品的粒度组成。从表1看出,小于0.045 mm粒级的产率为77.10%,小于0.074 mm粒级的产率为86.34%,并且随着粒度变细,煤泥灰分显著增加,结合煤泥的矿物组成可知高岭石发生了泥化。

图1 煤泥XRD测试图谱

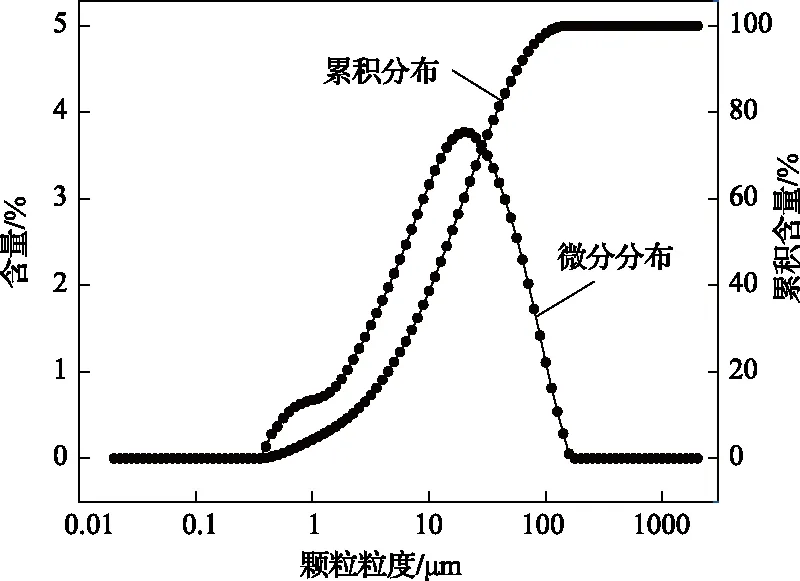

图2所示为李家壕煤泥中小于0.074 mm粒级颗粒的激光粒度组成,其中小于0.010 mm粒级的颗粒含量约为40%,细颗粒含量极高。颗粒在自由沉降条件下满足Stokes定律,颗粒粒度越细,沉降速度越慢[13-15]。

李家壕煤泥水细颗粒含量高,这部分细颗粒不易自发沉降,同时,因煤泥中颗粒表面带电,也不易自发凝聚形成絮团沉降。

表1 煤泥粒度组成

图2 -0.074 mm煤泥激光粒度组成

2 试 验

2.1 试验材料

(1)试验样品:试验用煤泥水样品来自李家壕选煤厂浓缩机入料煤泥水,煤泥灰分为26.36%,煤泥水浓度为13.07 g/L。

(2)试验药剂:① 絮凝剂,分别使用分子量为1 000万、1 200万和1 600万的阴离子型聚丙烯酰胺(APAM),分子量为1 000万、1 400万和1 800万的非离子型聚丙烯酰胺(NPAM),离子度为10%~20%、30%~60%和70%~80%的阳离子型聚丙烯酰胺(CPAM)作为絮凝剂,配置药剂浓度0.1%。② 凝聚剂,分别使用氯化钠、氯化钾、氯化钙、氯化镁、氯化铝、氯化铁和聚合氯化铝作为凝聚剂,配置药剂浓度为1%。

2.2 试验方法

煤泥水沉降试验:参照标准GB /T 26919—2011 《选煤厂煤泥水自然沉降试验方法》和MT 190—1988 《选煤厂煤泥水沉降试验方法》进行煤泥水沉降试验。

Zeta电位测试:采用Zetasizer Nano ZS90电位仪对不同离子度条件下的悬浮液进行Zeta电位测量。每个样品循环测3次,结果取平均值。

2.3 试验仪器

英国马尔文公司生产的Zetasizer Nano ZS90纳米粒度和Zeta电位仪和上海雷磁WZS-186浊度计等,250 mL沉降柱和秒表等。

3 结果与讨论

3.1 絮凝剂种类和用量对煤泥水沉降的影响

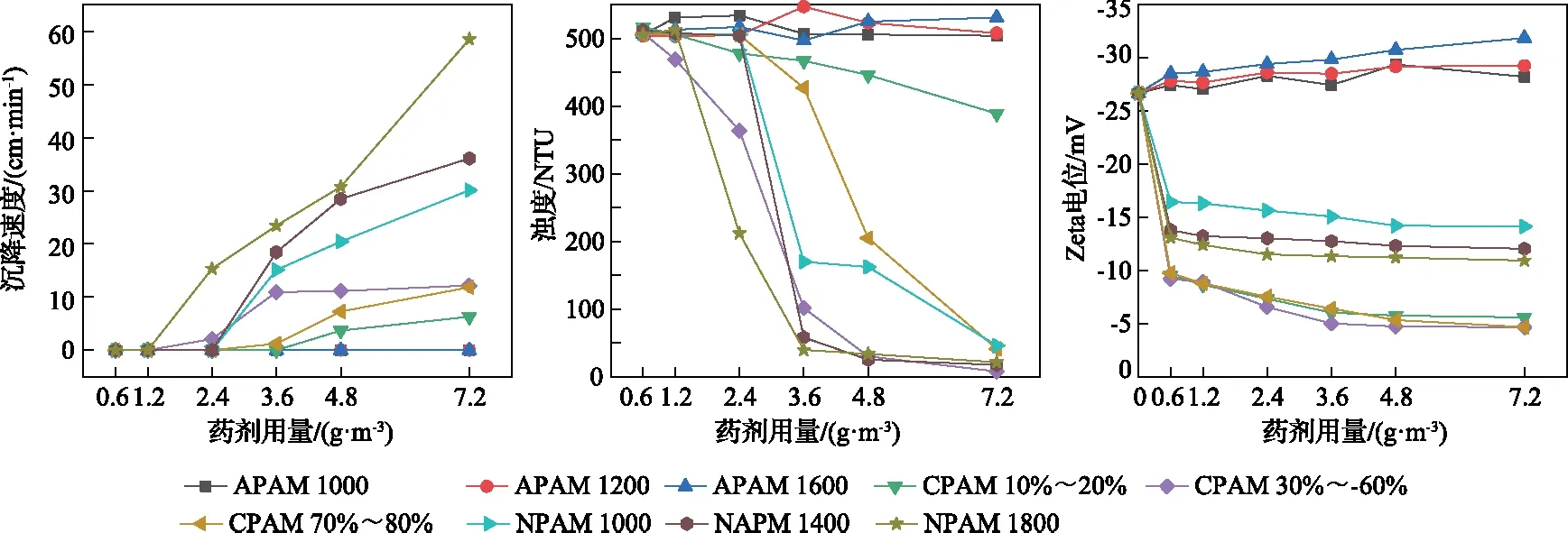

不同分子量的APAM和NPAM以及不同离子度CPAM为煤泥水沉降絮凝剂,添加量分别为0.6 g/m3、1.2 g/m3、2.4 g/m3、3.6 g/m3、4.8 g/m3和7.2 g/m3进行煤泥水沉降试验,添加药剂后沉降柱上下翻转10次,试验结果如图3所示。

图3中(a)、(b)看出,添加阴离子型聚丙烯酰胺的煤泥水沉降速度为零,煤泥水沉降后浊度变化较小,煤泥水基本未发生沉降;添加CPAM和NPAM,随着用量的增加,煤泥水沉降速度逐渐变快,沉降后浊度呈下降趋势;使用CPAM作为絮凝剂,在添加量较小时沉降速度慢、澄清区浊度较高,沉降效果不佳;相同用量下,添加NPAM的沉降速度大于添加CPAM的沉降速度大于添加APAM的沉降速度,添加的NPAM分子量越高,沉降速度越快,浊度也越低。

试验结果表明:聚丙烯酰胺种类和用量对煤泥水沉降效果有显著的影响。如图3(c)反映了不同类型聚丙烯酰胺在不同用量下的煤泥水沉降后Zeta电位变化。煤泥颗粒表面带负电且电位值较高,而APAM的分子链上的活性基团带负电,与带负电的煤泥颗粒有排斥力,煤泥颗粒不易与APAM发生吸附形成絮团进行沉降。CPAM能有效降低煤泥颗粒的Zeta电位值,CPAM分子链含有带正电的活性基团,容易与表面带负电的煤泥颗粒表面发生吸附,在架桥作用下形成絮团进而沉降。CPAM的离子度越高,分子链中带正电基团的数量越多,易对煤泥颗粒形成包裹,同时链长变短,形成的絮团较小,影响煤泥水的沉降。NPAM 能够降低煤泥颗粒表面的Zeta电位值,可以与带负电的煤泥颗粒发生吸附,在架桥作用下形成大絮团进行沉降,煤泥水沉降速度快,澄清区浊度较低。

图3 絮凝剂种类和用量对煤泥水沉降的影响

3.2 凝聚剂种类和用量对煤泥水沉降的影响

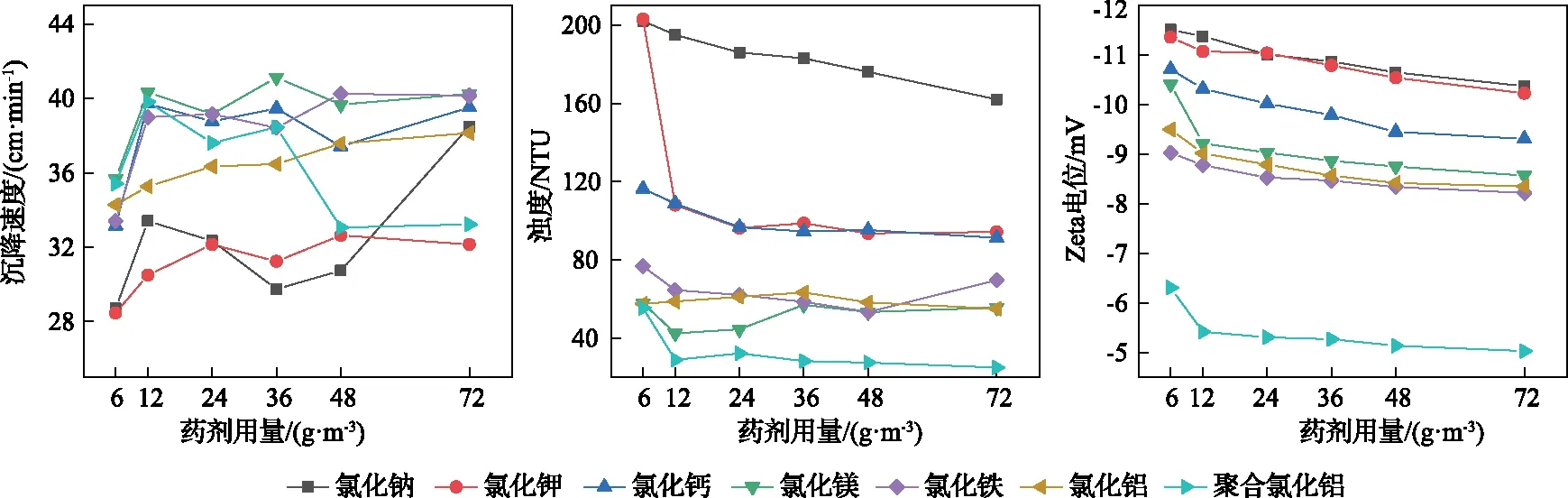

分别添加氯化钠、氯化钾、氯化钙、氯化镁、氯化铁、氯化铝和聚合氯化铝作为凝聚剂,添加量分别为6 g/m3、12 g/m3、24 g/m3、36 g/m3、48 g/m3、72 g/m3,添加凝聚剂后将沉降柱上下翻转10次,然后添加用量为2.4 g/m3的1 800万分子量的NPAM作为絮凝剂并上下翻转10次,试验结果如图4所示。

如图4(a)和图4(b)所示,添加凝聚剂后,较不添加凝聚剂时煤泥水沉降速度变快,沉降后浊度随着用量增加呈现下降趋势。添加的凝聚剂为氯化钠、氯化钾、氯化镁、氯化钙、氯化铁和氯化铝时,煤泥水沉降后的浊度较高,添加聚合氯化铝时煤泥水沉降后浊度较低。

图4中(a)和(b)看出,添加凝聚剂后,较不添加凝聚剂时煤泥水沉降速度变快,沉降后浊度随着用量增加呈现下降趋势。添加的凝聚剂为氯化钠、氯化钾、氯化镁、氯化钙、氯化铁和氯化铝时,煤泥水沉降后的浊度较高,添加聚合氯化铝时煤泥水沉降后浊度较低。

图4 凝聚剂种类和用量对煤泥水沉降的影响

试验结果表明:凝聚剂种类和用量是影响煤泥水沉降效果的重要因素。作为凝聚剂的金属阳离子盐的阳离子价态越高,对煤泥水沉降后浊度的影响越大。如图4(c)所示,Na+、K+、Mg2+、Al3+、Fe3+等离子的价态越高,降低Zeta电位的效果越明显。凝聚剂能压缩颗粒表面的双电层,减小颗粒间的斥力,可以使颗粒发生凝聚形成凝聚体,在絮凝剂的作用下,加速煤泥颗粒的沉降。与氯化钠、氯化钾、氯化钙、氯化镁、氯化铁和氯化铝相比,聚合氯化铝作为凝聚剂时煤泥水沉降效果较好,沉降速度快,澄清区浊度低,并能更加显著地降低煤泥颗粒的Zeta电位。

3.3 药剂混合对煤泥水沉降的影响

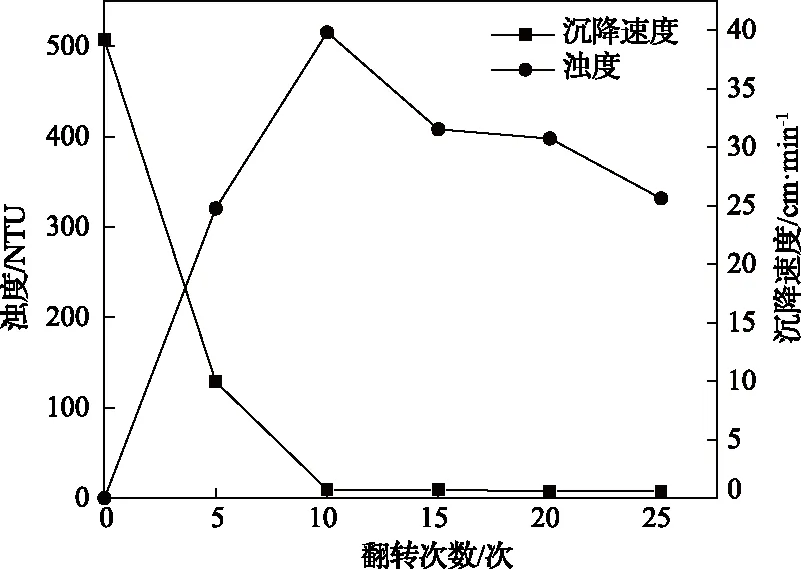

药剂与煤泥水的混合影响着煤泥水的沉降效果,先添加用量为12 g/m3的聚合氯化铝作为凝聚剂,将沉降柱上下分别翻转0次、5次、10次、15次、20次、25次,然后添加用量为2.4 g/m3分子量为1 800万的NPAM作为絮凝剂,再次将沉降柱上下分别翻转0次、5次、10次、15次、20次、25次,以翻转次数确定煤泥水和药剂的不同混合时间,翻转时气泡从沉降柱底部完全浮到顶部时为1次翻转。试验结果如图5所示。

图5 翻转次数对煤泥水沉降的影响

从图5看出,随着翻转次数的增加,煤泥水沉降后的浊度先快速减小后趋于平缓,煤泥水的沉降速度先快速增大后逐渐减小。煤泥水要想获得好的沉降效果,必须要将煤泥水和药剂进行一定程度的混匀。混合时间太短,煤泥水和药剂未混合均匀,煤泥水沉降速度慢,沉降后澄清区浊度高。混合时间过长,煤泥水和药剂进行了充分的混合,但在翻转混合的过程中,絮团发生破碎并不再重组,絮团变小,沉降速度变慢,对煤泥水沉降不利。

4 结 语

(1)李家壕选煤厂煤泥水难沉降的主要原因是:细粒级的煤泥颗粒含量高,并且煤泥存在易泥化的高岭石颗粒,这些颗粒粒度细、分散性好、表面负电性强,不易自发凝聚形成絮团进行沉降。

(2)高分子量的NPAM和聚合氯化铝适合作

为李家壕选煤厂难沉降煤泥水的药剂,组合使用煤泥水沉降速度快,沉降后澄清区浊度低。

(3)沉降过程中,煤泥水和药剂必须进行一定程度的混合,药剂混合不匀会导致沉降效果变差。