一种改进1DCNN的滚动轴承变工况故障诊断方法

陈鹏,赵小强

(1.兰州石化职业技术大学 电子电气工程学院,兰州 730060;2.兰州理工大学 电气工程与信息工程学院,兰州 730050)

滚动轴承是旋转机械的关键部件,在运行过程中极易损伤,为保证轴承的健康运行,国内外学者针对轴承的状态监测和故障诊断方法进行了大量的研究[1]。基于信号处理和浅层机器学习的故障诊断方法对变工况下的轴承故障诊断能力不足,深度学习方法具有深层架构和强特征自提取能力,在轴承故障诊断中得到了初步应用。

文献[2]通过卷积门控循环网络实现了轴承的故障诊断,文献[3]利用独立自适应学习率改进深度信念网络实现轴承的故障诊断,文献[4]将萤火虫优化的核自动编码器应用于中介轴承的故障诊断:这些方法直接实现了端到端的轴承故障诊断,证明了深度学习在轴承恒工况下的故障诊断能力较优。而在变工况下,文献[5-6]分别提出了改进Alexnet和改进残差神经网络的滚动轴承变工况故障诊断方法,但其前提都是假设不同工况下的样本分布一样,与实际工况不符,也不具备很强的泛化能力。因此,本文结合卷积神经网络的强大非线特征提取能力和域自适应的迁移学习能力,提出一种改进一维卷积神经网络的滚动轴承变工况故障诊断方法。

1 改进卷积神经网络

以一维卷积神经网络(One-Dimensional Convolutional Neural Network,1DCNN)为诊断主框架,将其全连接(Full Connection,FC)层通过全局均值池化(Global Avearge Pool,GAP)层代替,减少模型的大量参数训练。同时,在GAP层引入最大均值差异(Maximum Mean Discrepancy,MMD)的域自适应(Domin Adaptation,DA)学习方法,构建基于交叉损失熵和MMD分布差异损失的最小准则实现特征的迁移学习,从而实现滚动轴承的变工况故障诊断。

1.1 全局均值池化层

在传统1DCNN模型中,卷积层与池化层堆叠之后通过FC层与softmax分类器连接,这导致1DCNN 网络泛化性能较弱,易产生过拟合。FC层的大量参数会增加网络训练和测试的计算量,导致训练比较耗时。在此,使用GAP层代替FC层,用于计算与之连接的上一层输出特征图的全局平局值,其优点是无需对该层参数进行优化,避免过多池化操作导致信息丢失和过度拟合,从而有效提升模型的泛化性能[8]。GAP的表达式为

(1)

图1 改进1DCNN的网络结构

1.2 域自适应

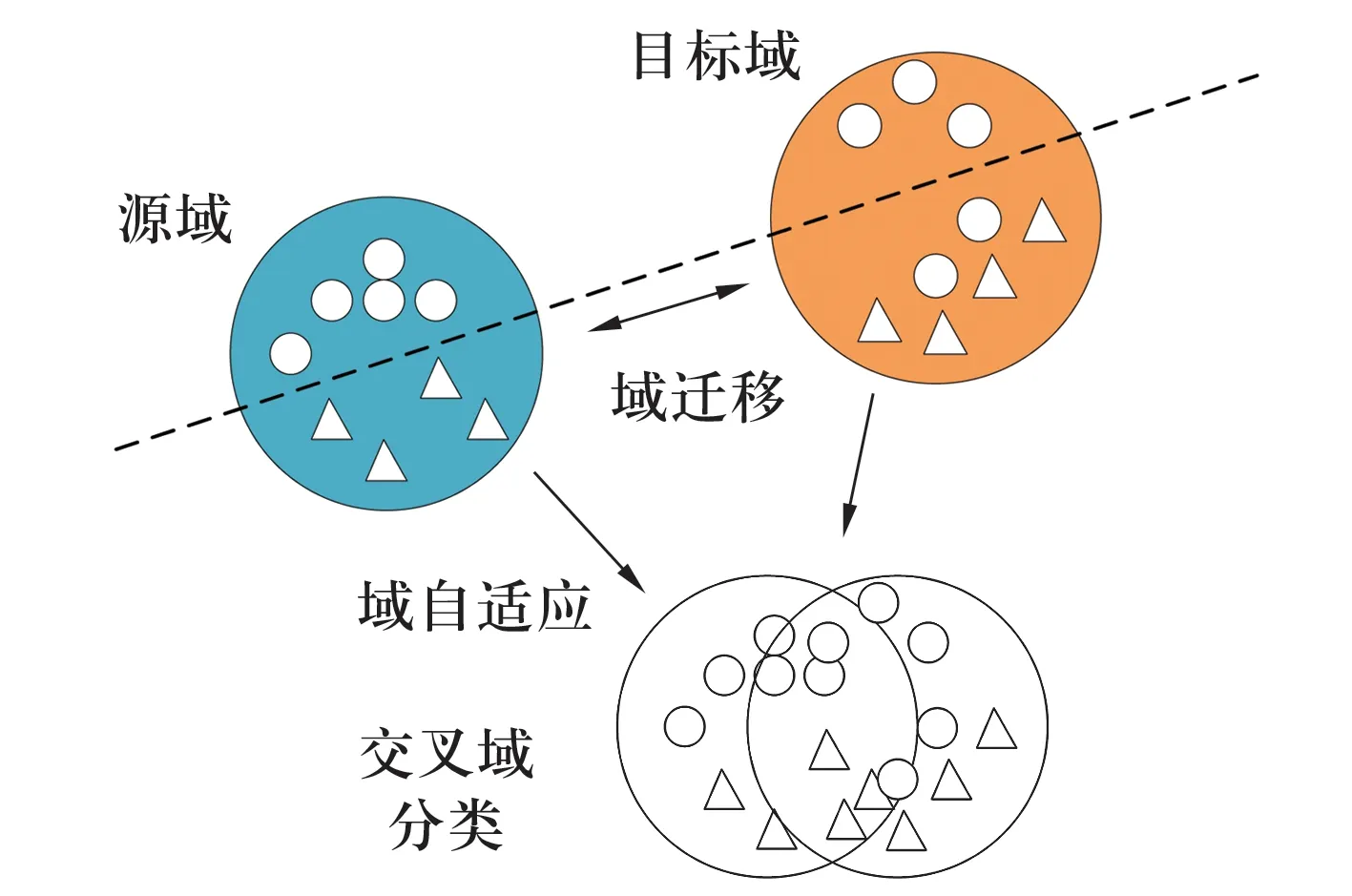

域自适应通过将源域和目标域的数据投影到新子空间中同一区域来提取跨域不变特征,从源数据中学习到的知识可以很好地推广到目标域[9],其原理如图2所示。

图2 域自适应

领域:一个领域D相当于一种工况,该领域主要由训练数据集X及其边缘概率分布P(X)组成,其中X=[x1,x2,…,xn]∈χ表示训练数据集,D={χ,P(X)}。

任务:一个任务T主要由分类标签集y和预测函数f(X)组成,预测函数可以从训练集X中学习获得,f(X)为条件概率分布,即

f(X)=Q(Y|X),T={y,f(X)|。

迁移学习:主要是通过对源域Ds和任务Ts,目标域Dt和学习任务Tt的共性知识进行学习获得目标域函数ft(X),实现对目标任务的分类,其中Ds≠Dt或Ts≠Tt,当Ds=Dt或Ts=Tt时,迁移学习就变为传统的机器学习。

1.3 最大均值差异

最大均值差异是用于测量2种不同分布数据集之间差异的指标,可以估计非参数距离,避免计算分布的中间密度,其定义为再生核希尔伯特空间中边缘分布核嵌入之间的平方距离,表达式为

(2)

式中:Xs,Xt为数据集,P(Xs)≠P(Xt);φ为非线性映射函数,用于产生再生核空间H。

通过(2)式可知,2个分布差异的评估就是2个数据分布在再生核希尔伯特空间中的距离,其值越接近于零意味着2个分布越匹配。在迁移学习中,最大均值差异被用来在特征学习中重构正则化项,使得2个不同分布的学习特征更加相似[9]。

1.4 参数调整训练

在改进1DCNN的优化目标中,主要有源域监督和分布差异最小化2个部分组成。

首先,通过交叉熵损失函数实现传统监督机器学习中源标签数据经验分类误差Ls最小。

(3)

然后,通过最大均值差异测量源域与目标域中不同分布的差异,最大均值差异的损失函数Ld被定义为

Ld=Dk(FS,FT),

(4)

式中:FS,FT分别为GAP层中源域、目标域学习特征的分布。

最后,对最大均值差异值和交叉熵损失函数进行优化,以达到改进1DCNN模型的优化目标。最终的优化目标定义为

minLopt=Ls+αLd,

(5)

式中:α为Ld的系数,α∈(0,1)。

在模型的训练过程中,其参数在每次迭代过程中可以表示为

(6)

式中:β为学习率;θ为参数。

2 试验验证

2.1 数据集

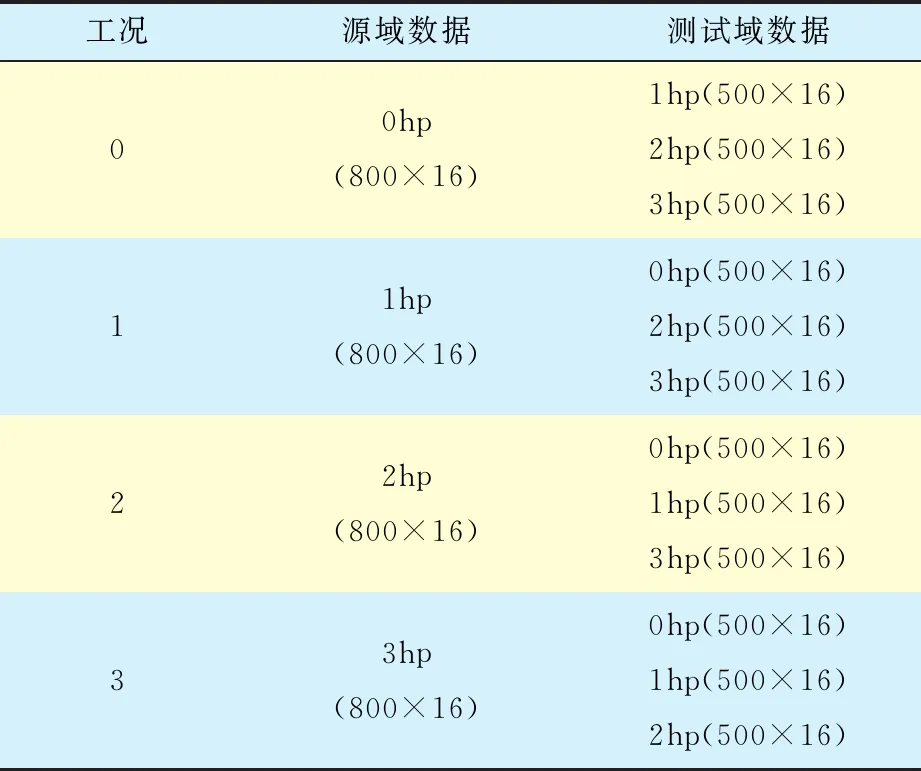

通过美国凯斯西储大学公开轴承数据进行算法的性能验证,该数据集主要为风扇端和驱动端轴承分别运行在转速和负载为(1 797 r/min,0hp),(1 772 r/min,1hp),(1 750 r/min,2hp),(1 730 r/min,3hp)工况下的数据[11]。每种工况下的轴承故障类型如下:故障直径为0.178,0.533 mm时,各有内圈、钢球和外圈3,6,12点钟方向5种故障类型;故障直径为0.356 mm时,有内圈、钢球和外圈6点钟方向3种故障类型;故障直径为0.711 mm时,有内圈和钢球故障2种故障类型。以上15种故障类型与正常运行轴承共构成16种不同类型的故障数据集,所有故障数据的采样频率均为12 kHz,数据集的详细划分见表1。

表1 变工况轴承故障数据集的划分

2.2 参数选择

仿真试验基于深度学习的Pytorch框架,编程语言为Python,在Windows7系统、英特尔酷睿i5-5200U处理器和4 GB内存的计算机上运行。采用SGD优化算法更新网络训练参数,学习效率参数为0.01,迭代批数为100,每个迭代批次大小为100。该方法的参数设计类似卷积神经网络,参数设置见表2。

表2 改进1DCNN的参数设置

2.3 结果分析

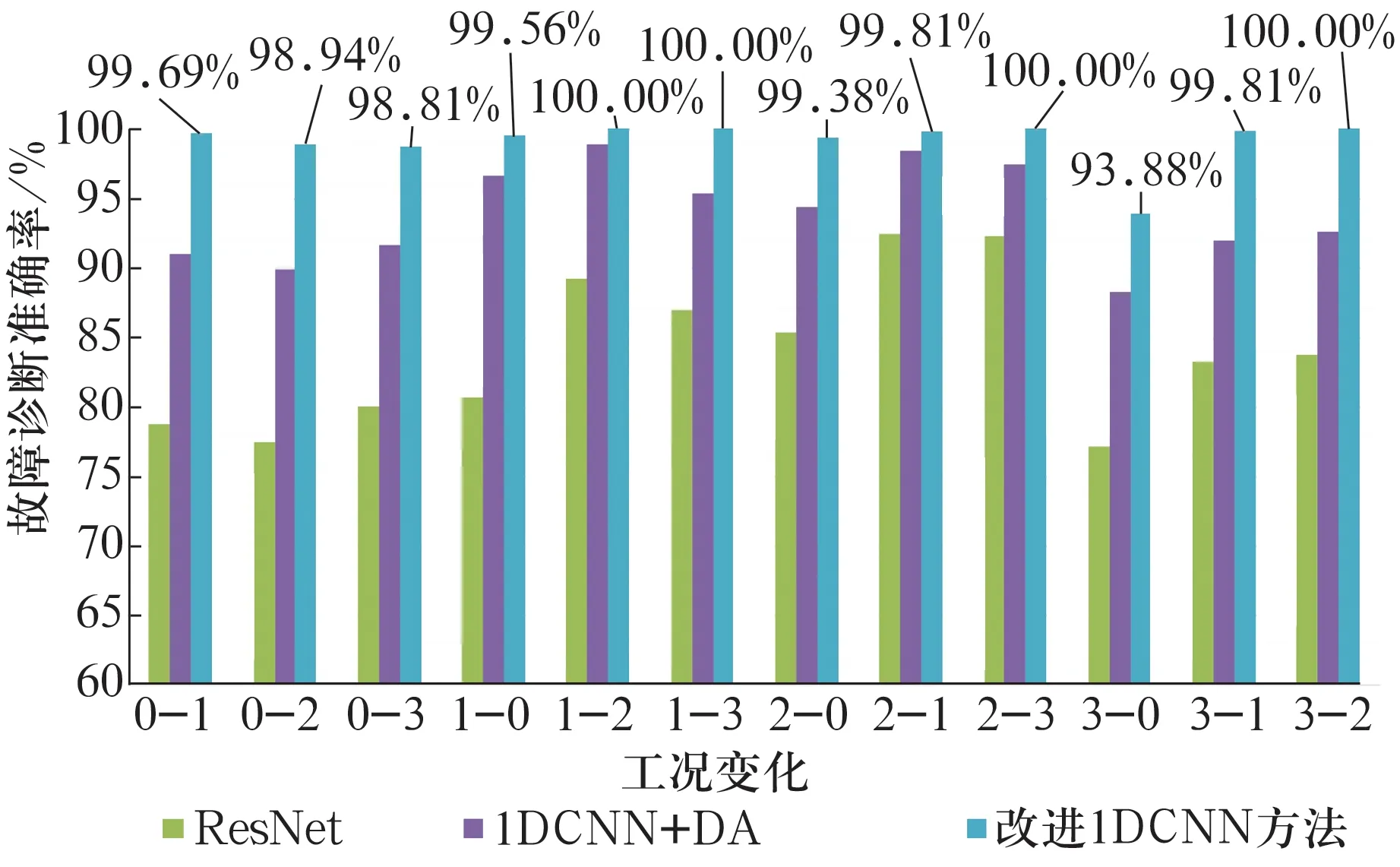

将改进1DCNN,ResNet和1DCNN+DA方法同时用于未加入人工噪声的轴承变工况故障诊断,结果如图3所示:ResNet属于传统的深度学习方法,无法适应变工况,轴承故障诊断能力不足;1DCNN与DA相结合的方法由于引入了DA迁移学习,在轴承变工况下的故障诊断准确率相比传统ResNet模型得到了提高;改进1DCNN方法在1—2,1—3,2—3和3—2变工况下的故障诊断准确率均达到了100%,故障诊断能力得到了很大提升。综上可知,在未加入噪声的变工况下,改进1DCNN方法具有较好的诊断效果,可以解决传统信号处理方法在复杂工况下故障诊断能力欠佳的问题。

图3 变工况(未加入噪声)下不同方法的轴承故障诊断结果

在上述工况中分别加入信噪比6,9,12 dB的噪声以进一步验证改进1DCNN方法在轴承变工况下的故障诊断能力,各方法对加入不同噪声振动信号的试验结果如图4(图中数值为平均故障诊断准确率)所示:ResNet的诊断结果表明信噪比对诊断准确率有较大的影响,信噪比越低(即加入噪声越大)诊断准确率越低,这是由于噪声大会导致原始信号在调制后被淹没,从而难以识别;由于1DCNN模型本身结构相比ResNet结构存在缺陷,DA特征迁移学习的引入并未从整体上提高轴承变工况下的故障诊断准确率,甚至还略有降低;而在1DCNN模型中用GAP代替FC,并与DA迁移学习相结合提高整个模型的泛化性,使其在轴承变工况下的故障诊断准确率得到大幅提升,说明改进1DCNN与DA相结合的故障诊断方法在变工况下具有一定的优越性,可以进行推广和应用。

图4 变工况(加入3,6,9 dB的噪声)下不同方法的轴承故障诊断结果

3 结束语

提出了改进1DCNN的滚动轴承变工况故障诊断方法,使用GAP代替传统1DCNN的FC层,解决了传统1DCNN中训练参数过多的问题,同时在GAP层引入DA迁移学习机制,实现滚动轴承变工况下的特征迁移学习。通过改进1DCNN故障诊断方法实现了滚动轴承的变工况故障诊断,相比ResNet,以及未改进1DCNN与DA结合的方法,本文所提方法的诊断效果更优,可以应用于不同工况下的轴承故障诊断。但在实际应用中,模型的计算效率、轻量化等方面还有待进一步研究。