基于振动信号的精密轴系状态监测及早期缺陷诊断

谢鹏飞,赵森,王春艳,徐俊,潘钢锋

(1.洛阳轴承研究所有限公司,河南 洛阳 471039; 2.河南省机床主轴工程技术研究中心,河南 洛阳 471039;3.洛阳职业技术学院 机电工程学院,河南 洛阳 471099)

进行长寿命、高性能机构研制的关键技术之一是获取摩擦磨损低、运行可靠的精密轴系旋转支承系统。精密轴系采用一次性稀油润滑、终生免维护的润滑方式,微小缺陷即可大幅增加轴系性能下降的可能性。轴承磨损直接影响精密轴系的运转功耗和稳定性,严重时可导致主机因机构精度丧失而造成重大损失。因此,对执行机构用精密轴系进行振动状态监测和磨损诊断具有重要的科研意义和实用价值。

振动[1]可以综合反应轴承运转的性能,对轴承早期微小缺陷十分敏感。通过振动测试,可以在设备不解体、不停机的情况下获取轴承工作信息,进而掌握轴承运行状态,判断其整体或局部是否正常并发现早期缺陷。文献[2]提出了基于改进二阶循环平稳解卷积的轴承故障检测方法,对涡轴发动机主轴轴承故障特征进行提取;文献[3]提出了基于自适应局部迭代滤波和模糊C均值聚类的滚动轴承故障诊断方法,通过西储大学轴承数据集进行了验证;文献[4]提出了基于流形嵌入分布对齐的滚动轴承迁移故障诊断方法,对变工况下滚动轴承故障进行诊断;文献[5]提出了基于双脉冲特征的滚动轴承缺陷尺寸估计方法,通过滚动轴承特征信号实现了对故障缺陷尺寸的准确估计;文献[6]提出用高阶对称差分解析能量算子提取微弱轴承故障信号,对正齿轮箱用滚动轴承进行了故障诊断;文献[7]提出了广义复合多尺度加权排列熵与参数优化支持向量机(Support Vector Machine,SVM)的滚动轴承故障诊断方法,通过试验台采集轴承故障数据进行了验证。

在轴承磨损研究方面:文献[8]采用基于小波变换的方法提取轴承磨损故障特征,通过SVM进行故障识别并进行了仿真验证;文献[9]通过电涡流传感器测量距离量的变化定量表征主轴磨损,并通过润滑油温度变化对柴油机主轴磨损进行监测和判别;文献[10]采用基于Morlet连续小波变换的时频相干分析进行轴承磨损振动信号特征提取与诊断识别;文献[11]针对风电机组变桨轴承磨损问题,提出一种基于数据采集与监视控制数据的风电机组变桨轴承磨损预警方法,采用滑动窗口统计的方法对电动机电流等运行参数进行特征提取,并采用识别算法进行训练和验证。

综上所述,目前的研究领域多集中在轴承表面损伤类缺陷的故障诊断,对磨损诊断方法的研究较少,大多以重大型轴承为研究对象且停留在仿真分析阶段,以精密轴系磨损为对象的试验研究更为稀少。对于一般应用设备,由于磨损不会马上引起轴承破坏,其危害程度远小于表面损伤类缺陷;但对于需要提供精确旋转支承的精密轴系而言,轴承磨损将直接决定设备的功耗等关键性能:因此,本文提出一种基于变分模态分解及能量分布的轴承磨损诊断方法并进行试验验证。

1 变分模态分解及能量分布算法

1.1 变分模态分解

变分模态分解(Variational Mode Decomposition,VMD)[12]是一种自适应信号分解算法,通过构造约束变分问题对信号进行分解,得到一组包含多模态信息的有限带宽模态函数(Band-limited Intrinsic Mode Function,BIMF)。变分模态分解算法具备多种优良性能,可实现对非平稳、非线性的轴承振动信号的有效分解,挖掘其中蕴含的早期缺陷特征信息[14]。

首先,对轴承振动信号的BIMF分量进行希尔伯特变换得到其解析形式,计算式为

(1)

式中:δ(t)为单位脉冲函数;uk(t)为各BIMF分量信号;uk(ω)为各分量的单边增谱;k为BIMF分量个数;*为卷积运算。

然后,对各自估计的中心频率进行指数修正,将模态函数的频率转移到各自的基频带,计算式为

(2)

式中:ωk为分量的估计中心频率;uk0(ω)为移频后的分量。

计算(2) 式中信号梯度的平方范数,估算出各个模态分量的带宽,并以各分量带宽之和最小化为目标建立约束变分模型,即

(3)

为求解此约束模型,结合使用二次惩罚函数α和拉格朗日乘子λ,将(3)式中带有约束条件的变分问题转化为无约束条件的变分问题进行求解,即

(4)

通过乘子交替方向算法(Alternating Direction Method of Multipliers,ADMM)[18]循环迭代优化序列,得到模态分量和中心频率,其迭代式为

(5)

(6)

1.2 轴承磨损诊断方法

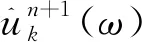

基于变分模态分解及能量分布算法的轴承磨损诊断方法的实现过程如图1 所示。在采样频率为50 Hz,采样点数为100 000的条件下对精密轴系振动信号进行采集。振动传感器的响应频率为10 kHz,采集10 kHz以上的振动信号时存在失真现象,因此,对采集到的轴承振动信号进行滤波降噪时,滤波频率设置为50~10 000 Hz。

图1 精密轴系轴承磨损诊断流程

对滤波降噪后的振动信号进行变分模态分解得到振动信号的各阶BIMF分量,根据各阶BIMF分量功率谱能量的大小及分布[19]即可对轴承是否存在磨损进行诊断。各阶BIMF分量功率谱能量的离散化计算公式为

(7)

式中:S(fki)为第k阶BIMF分量的功率谱。

2 精密轴系状态监测系统

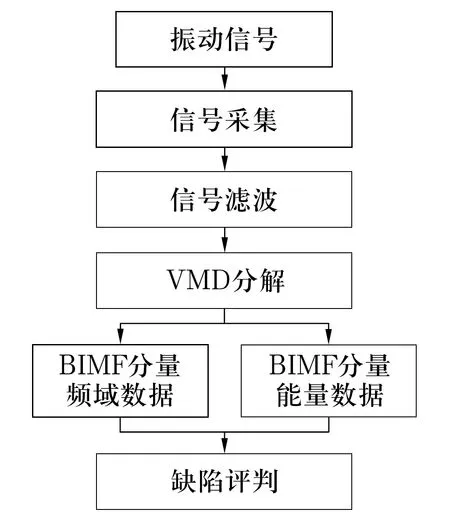

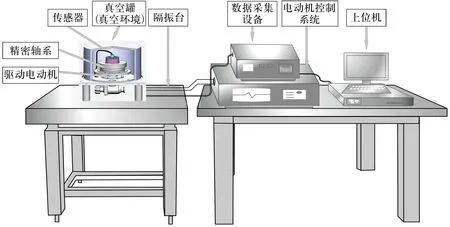

获取执行机构用精密轴系工作状态下振动信号是实现轴承故障诊断的前提。精密轴系状态监测系统由振动传感器、信号调理、A/D转换以及上位机等多个模块组成,如图 2所示。振动传感器是获取信号的基础元件,将振动物理量转换为模拟信号;信号调理部分主要完成对传感器输出信号的放大、电平适配、滤波等处理,将其调整为与数据采集设备在幅值、频率方面都匹配的模拟信号;A/D转换将模拟信号变换为数字信号,完成信号采样;上位机数据处理系统完成数字信号处理和故障诊断所需的运算。

图2 精密轴系状态监测系统数据流程示意图

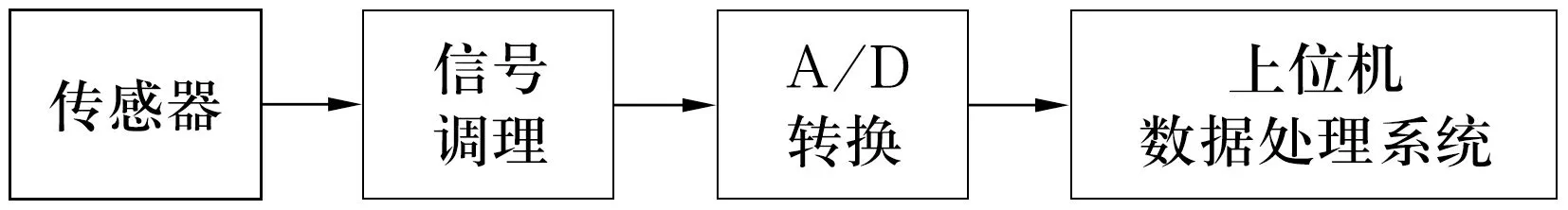

2.1 传感器的选取及安装

由于振动传感器无法直接安装在轴承径向,因此选用三方向IEPE型振动加速度传感器,通过专用传感器安装座将其安装在轴系支承轴上端面处,如图 3 所示。振动传感器的安装选用螺栓固定方式,相较于磁铁、薄蜡、粘结等安装方式,螺栓固定效果较好,能使测试系统的共振频率达到传感器出厂共振频率。

图3 振动传感器安装示意图

2.2 精密轴系状态监测系统

精密轴系状态监测系统主要由隔振台、真空罐(轴承组件设定运行在真空环境)、驱动设备、一体式数据采集设备和上位机组成,如图 4 所示。通过隔振台承载轴系可以降低地面振动对轴系振动信号采集工作的影响,在试验台搭建过程中需要精确调整隔振台以提高振动信号的采集精度。

图4 精密轴系状态监测系统

采用精密轴系状态监测系统对某型号执行机构用精密轴系进行振动测试。试验轴系的切面如图5 所示,其采用一对预加载荷的背靠背角接触球轴承支承,无刷直流电动机作为驱动设备用于带动机构旋转,由驱动控制系统实现转速等参数的精确控制和监测。上位机对系统进行综合控制,同时对采集的振动数据进行存储和分析。

图5 试验用轴系切面图

3 试验验证

3.1 试验对象

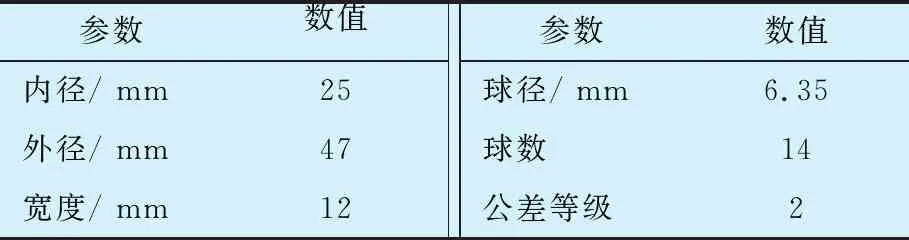

试验轴承主要参数见表1,其中钢球及套圈材料均为GCr15。选取10套正常及20套仅存在磨损的轴承作为试验对象,分别采集振动数据并进行相应处理。

表1 试验轴承的主要参数

3.2 试验数据及处理

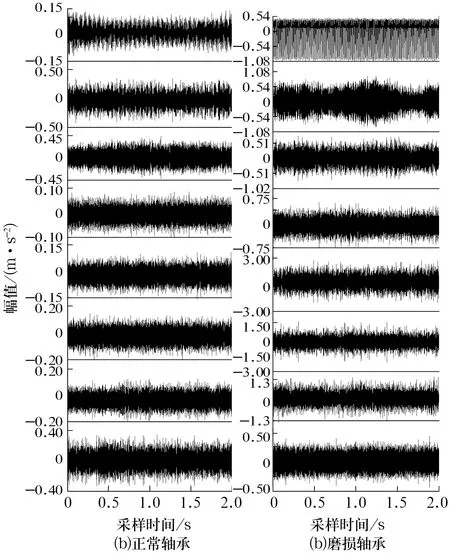

在两类试验对象中各取一组用作数据示例,试验所得振动数据如图 6所示:相对于正常轴承,磨损轴承振动信号的幅值相对较大,但该结果仅能反映出轴承存在缺陷,无法判断该缺陷是磨损还是表面损伤类缺陷。

图6 试验轴承的振动信号

通过所提变分模态分解算法分别对2组示例振动信号进行分解,结果如图 7所示:2组振动信号在不同阶BIMF分量的幅值均有区别,但仅从时域信号的幅值等信息仍不能定量确定两者的不同之处。

图 7 试验轴承振动信号的变分模态分解结果

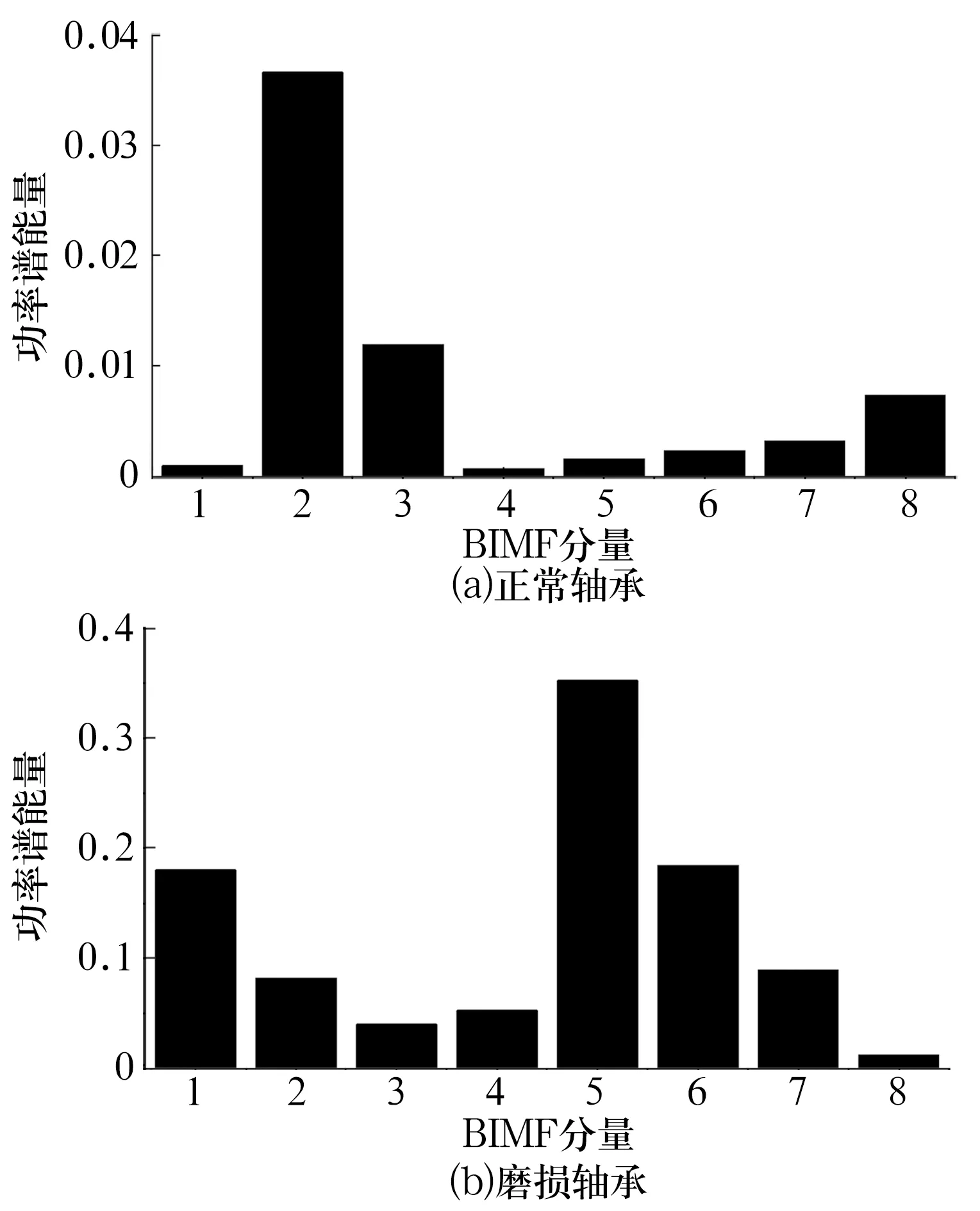

试验轴承振动信号各阶BIMF分量的功率谱能量分布如图8所示:正常轴承振动信号BIMF分量的功率谱能量主要集中在低阶且能量较小;存在磨损时,由于轴承运行状态改变,其振动信号各阶分量的功率谱能量向高阶BIMF分量移动且能量较大。

图8 试验轴承的BIMF功率谱能量分布

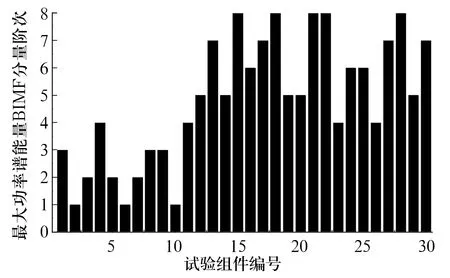

为进一步明确磨损对轴承振动信号的影响,以振动信号变分模态分解后所得BIMF分量最大功率谱能量的阶次为对象,对30套试验轴承进行统计,结果如图9所示:正常轴承BIMF分量的最大功率谱能量集中在较低阶次,均在4阶以下;磨损轴承BIMF分量的最大功率谱能量集中在较高阶次,均在4阶以上。通过对试验组件的拆解和观察,发现轴承振动信号BIMF分量最大功率谱能量的阶次与轴承的磨损程度具有一致性,即当轴承出现磨损时,其振动信号BIMF分量的最大功率谱能量逐渐向高阶次转移,磨损越严重BIMF分量的最大功率谱能量阶次越高。结合实际生产经验和试验结果,可以将第4阶作为判定试验轴承是否存在磨损的分界阶次。

图9 试验轴承最大功率谱能量BIMF分量阶次分布图

4 结束语

通过对惯性机构用精密轴系诊断技术的研究,搭建了基于振动信号的精密轴系磨损诊断系统,提出了一种基于变分模态分解与能量分布的精密轴系磨损诊断方法,实现了对精密轴系运行状态的监测及早期缺陷的诊断,提高了问题组件的拆解维护效率,节省了跑合时间,丰富了轴承组件的检测手段,进一步保证了执行机构的整机性能和可靠性。