唐口选煤厂高灰细泥脱除工艺优化改造实践

安 泉,孔令超,车立润,杜建军

(山东能源西北矿业公司山东博选矿物资源技术开发有限公司,山东 济宁 272000)

唐口选煤厂为矿井型选煤厂,入洗唐口煤矿开采的原煤,核定生产能力6.00 Mt/a。其主要分选工艺为:块末煤重介+粗煤泥重介+细煤泥压滤回收。在矿井煤质正常情况下,入洗原煤中的粗煤泥(0.20~0.75 mm)约占12%,该部分粗煤泥灰分较低,能够满足主精煤灰分指标要求,若能将其进行有效分选,并掺入到主精煤中销售,可为企业带来非常可观的经济效益。为此唐口选煤厂选用煤泥重介质旋流器对粗煤泥进行分选,但煤泥重介质旋流器没能起到较好的“截粗”效果,现场生产中因高灰细泥含量(小于0.2 mm)没有进行有效控制,使得粗精煤泥产品灰分偏高,掺入到主精煤后影响精煤质量。因此选煤厂针对粗煤泥中高灰细泥含量较高的问题进行原因分析,经过一系列改造,使精煤泥灰分得到了较好的控制,进而保证了精煤泥质量。

1 工艺现状及存在问题

1.1 工艺现状

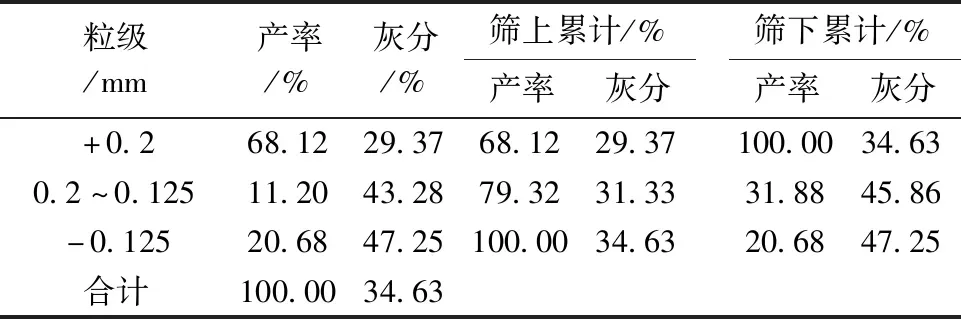

唐口选煤厂粗煤泥回收系统由煤泥浓缩分级旋流器、煤泥重介旋流器、脱介弧形筛、煤泥磁选机、粗煤泥高频筛、煤泥离心机组成。生产过程中主洗系统原煤脱泥筛(筛缝0.63 mm)筛下煤泥经煤泥浓缩分级旋流器后,底流经过预脱水脱泥弧形筛(筛缝0.35 mm),筛上粗颗粒物料进入煤泥重介桶,经泵打入煤泥重介旋流器分选。分选后的溢流精煤泥经脱介弧形筛、煤泥磁选机、脱水弧形筛、高频筛脱介脱水,再经精煤泥离心机脱水后掺入主精煤。在生产运行过程中,粗精煤泥连续出现灰分超标的情况,严重影响精煤产品质量。选煤厂对粗精煤泥采样进行小筛分试验(受选煤厂试验条件限制,只能够对煤泥进行小筛分试验,因此以小筛分试验数据分析作为煤泥重介系统优化数据支持),试验结果如表1所示。从表1数据分析可知,粗精煤泥中小于0.3 mm的极细粒煤泥占比为24.38%,累计灰分17.51%,其中小于0.2 mm的高灰细泥占比也达到了11.48%,累计灰分26.15%,由此可见,该部分煤泥是导致粗精煤泥灰分高的主要原因。

表1 粗精煤泥小筛分试验数据

1.2 存在问题

选煤厂经过仔细排查和认真分析,依据煤泥重介工艺及煤泥来源分析发现,导致粗精煤泥产品中高灰细泥含量高的原因主要有以下几方面。

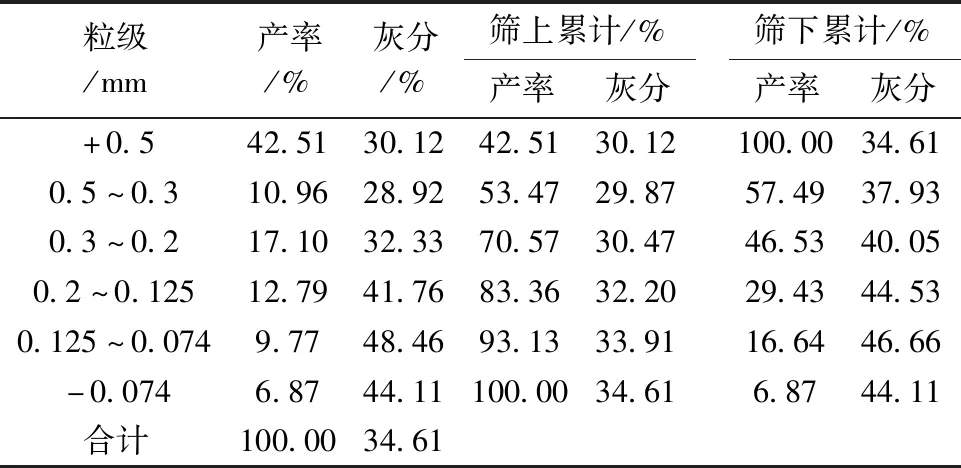

(1)煤泥浓缩分级旋流器分级效果差。选煤厂目前使用了2台煤泥浓缩分级旋流器(型号FX800-GT,分级粒度为0.2 mm)。为探究煤泥浓缩分级旋流器分级效果,选煤厂对煤泥浓缩分级旋流器底流进行筛分试验(如表2所示)。

表2 煤泥浓缩分级旋流器底流筛分试验数据

表2试验结果表明,煤泥浓缩分级旋流器底流中小于0.2 mm的高灰细泥占比高达31.88%,含量多且灰分高。以此推断煤泥浓缩分级旋流器虽然起到了较好的“截粗”效果,但按粒度分级效果较差,使得高灰细泥进入了煤泥重介系统,影响了煤泥重介系统分选效果和粗精煤泥产品灰分。

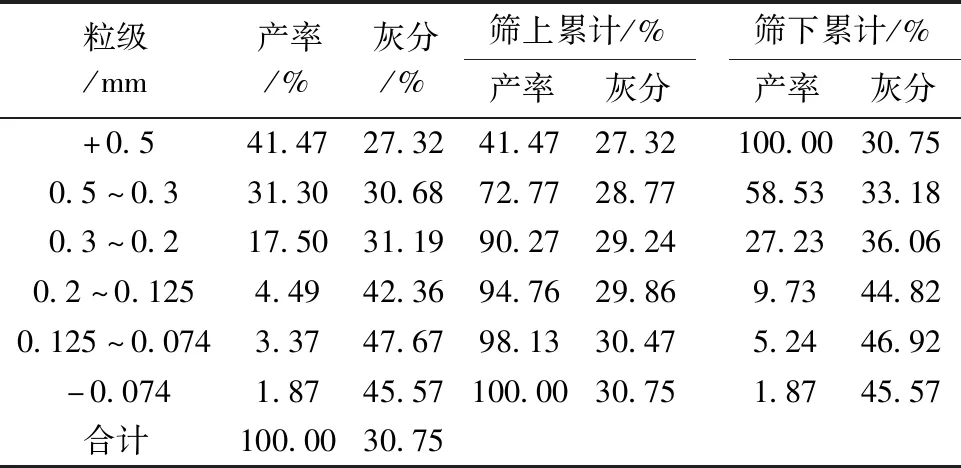

(2)煤泥重介系统入料中高灰细泥含量多。煤泥浓缩分级旋流器底流经煤泥重介入料弧形筛(型号HS-F-282060,筛缝0.3 mm)脱水脱泥后进入煤泥重介桶。据现场观察发现,弧形筛存在入料不均,筛上物料流速过快,筛上物料分布面积只占筛面面积的2/3,有效筛分面积小等问题。为探究煤泥重介入料在弧形筛上的脱水脱泥效果,选煤厂对煤泥重介入料,即弧形筛出料进小行筛分试验,试验结果如表3所示。

表3 煤泥重介入料小筛分试验结果

表3试验结果表明,煤泥重介入料中小于0.2 mm高灰细泥含量较高,占入料的29.43%,其灰分也较高,为44.53%。由此说明,通过煤泥浓缩分级旋流器、弧形筛两段分级后分级效果仍不理想,仍有大量高灰细泥进入煤泥重介系统,进而造成粗精煤泥灰分较高。

(3)粗精煤泥高频筛使用情况不佳。粗精煤泥高频筛(型号H1-36-18,筛缝0.3 mm)对粗煤泥的产品质量控制起到关键性作用,从表1可知,粗精煤泥高频筛筛上物中小于0.3 mm的极细粒煤泥占比为24.38%,该部分煤泥的存在使得粗精煤泥高频筛筛板筛缝极易堵塞,严重影响了高频筛的脱水脱泥效果,同时造成粗精煤泥高频筛筛前“跑水”,导致粗精煤泥产品灰分、水分均不符合产品指标。

2 改进措施及生产效果

针对以上分析的粗精煤泥灰分过高的原因及工艺设备问题,唐口选煤厂采取了以下措施进行优化。

2.1 优化煤泥浓缩分级旋流器底流口直径

原煤泥浓缩分级旋流器底流口直径为130 mm,由选煤厂维修车间自行制作150 mm、180 mm直径底流口,分别将底流口横截面积增大0.3、0.9倍依次进行更换,更换后分别采取的煤泥浓缩分级旋流器底流进行煤泥筛分试验,分析其粒度组成,试验结果如表4所示。

表4 不同底流口条件下煤泥分级旋流器底流筛分试验结果

根据不同直径的底流口煤泥浓缩分级旋流器底流筛分试验数据可知,直径130 mm、150 mm、180 mm的底流口对应旋流器底流中小于0.2 mm的高灰细泥产率分别为31.88%、13.53%、20.73%。试验结果表明,当底流口直径放大至150 mm时,煤泥浓缩分级旋流器底流中高灰细泥产率最低,煤泥浓缩分级旋流器分级效果最佳。

2.2 优化煤泥重介入料弧形筛

通过对现场生产实际观察及筛分结果分析,选煤厂将原有筛缝0.3 mm弧形筛筛板更换为0.35 mm,同时在入料箱内加设缓冲板,调整弧形筛上方隔板配重,使物料能够均匀给料,并按切线方向给入弧形筛。优化完成后,对弧形筛出料进行小筛分试验,试验结果如表5所示。

表5 优化后弧形筛出料小筛分试验结果

表5试验结果表明,优化后的煤泥重介入料弧形筛筛上物中小于0.2 mm粒级的高灰细泥占比降至9.73%,煤泥重介入料灰分由改造前的34.61%降至30.75%,说明弧形筛优化效果明显。煤泥经煤泥分级旋流器、弧形筛两段分级后达到理想效果,仅有极小部分高灰细泥进入到煤泥重介系统。降低物料流速,调整弧形筛上方隔板配重,使物料能够在弧形筛宽度方向上给料均匀,并按切线方向给入弧形筛,促使物料与筛面够充分有效接触,提高物料与弧形筛的有效接触面积,大大提高了弧形筛脱掉高灰细泥的效果。

2.3 优化粗精煤泥高频筛

当前粗精煤泥高频筛虽能满足粗精煤泥脱水要求,但当原煤煤质变差时,极易出现粗精煤泥高频筛筛前“跑水”现象,分析原因在于煤质变差后,造成小于0.3 mm细粒级煤泥含量增加,造成高频筛筛缝堵塞的问题,使得粗精煤泥在高频筛上脱水效果变差,造成筛前“跑水”。针对该问题,选煤厂依据煤泥重介入料弧形筛优化方式对粗精煤泥高频筛入料弧形筛进行优化,即将粗精煤泥高频筛原有0.3 mm筛缝筛板从入料端直段开始逐排进行更换为0.35 mm筛缝筛板,观察粗精煤泥高频筛脱水效果。经现场实际应用及观察,将0.35 mm筛板更换至第3排时,粗精煤泥高频筛筛前不再跑水,更换至第4排时,筛上水明显减少。

优化完成后,对粗精煤泥高频筛筛上物进行小筛分试验,试验结果如表6所示。

表6 粗精煤泥高频筛筛上物小筛分试验结果

表6试验结果表明,粗精煤泥高频筛筛上物中小于0.3 mm的细粒级煤泥占比降至11.62%,同时粗精煤泥灰分由优化前的9.89%降至7.89%,不仅高灰细泥得到了有效脱除,而且保证了弧形筛及粗精煤泥高频筛的脱水效果。

3 生产效果

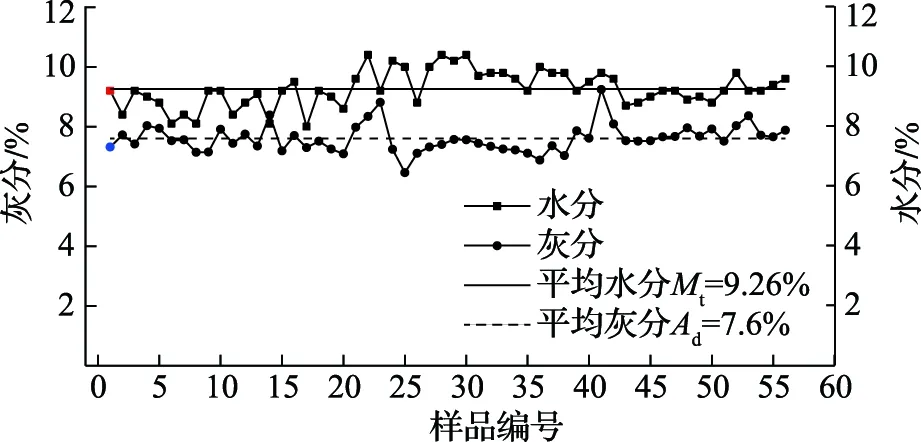

在煤泥重介系统全部优化完成后,煤泥重介系统分选参数采用日常分选指标,入料悬浮液密度控制在1.450 g/cm3左右,入料压力为0.15 MPa左右。当生产运行稳定时对粗精煤泥进行采样,检测化验粗精煤泥灰分、水分指标,如图1所示。

图1 优化后粗精煤泥灰分/水分指标情况

由图1可知,在煤泥重介系统全部优化完成后,粗精煤泥灰分基本控制在7.0%~8.0%之间,水分稳定在8.0%~10.0%之间,较好的满足了主精煤产品(八级精煤)的指标要求。

4 结 语

以唐口选煤厂煤泥重介系统粗精煤泥高灰细泥含量高为问题出发点,对煤泥浓缩分级旋流器底流口、煤泥重介旋流器入料端弧形筛及粗精煤泥高频筛三个环节进行了优化改造。结果表明,采用直径为150 mm的煤泥浓缩分级旋流器底流口可以明显脱除其底流中高灰细泥,并使其达到较为理想的分级效果;优化选择筛缝为0.35 mm的煤泥重介旋流器入料端弧形筛极大地降低了煤泥重介入料中高灰细泥的占比(降低19.7%),并保证了入料粒度组成,同时选用筛缝为0.35 mm筛板对粗精煤泥高频筛的优化较好的解决了粗精煤泥高频筛筛前“跑水”的问题,在保证粗精煤泥中高灰细泥有效脱除的同时,确保了精煤泥水分符合指标要求。