改善高密度重介悬浮液流变性的探索性试验

乔晓飞

(冀中能源股份有限公司章村矿,河北 邢台 054108)

重介悬浮液主要是由水、磁铁矿粉和煤泥组成的一种不稳定的体系,三者不同的配比影响了悬浮液的流变性。悬浮液流变性决定了物料(特别是微细粒物料)通过悬浮液到达溢流口或底流口的难易程度,主要通过黏度表征,黏度过大会导致悬浮液流变性差,使得颗粒难以快速沉降或上浮,使错配物含量增加,影响分选精度及效率[1]。

章村矿选煤厂入洗原煤属于高变质无烟煤,具有密度高(分选密度1.8 g/cm3)、煤泥量(20%)和矸石量(40%)大且易泥化等特点,工艺采用不脱泥三产品重介旋流器分选,这就造成高密度悬浮液中煤泥含量过高。而对于高变质无烟煤的分选,当要求悬浮液的密度达到1.8 g/cm3左右时,煤泥含量只能在0%~20%之间变化[2],即对应的固体体积浓度在25%~35%之间。某一密度下,固体体积浓度代表了悬浮液黏度,而煤泥含量又代表了固体体积浓度。因此,在磁铁矿粉密度和干煤泥密度一定的情况下,悬浮液中的煤泥含量成为影响固体体积浓度即悬浮液流变性的关键因素。虽然该厂已通过提高磁选机排泥能力、优化重介粉粒度等手段,实现了工作悬浮液中煤泥含量由45%~50%降低至20%~25%,固体体积浓度由50%降低至30%且稳定,但是从矸石带煤和中煤带矸指标来看,仍有降低的空间。

本试验研究旨在探索降低悬浮液中煤泥含量,改善其流变性的方法,以期提高三产品重介旋流器的分选效果,降低其分选下限。

1 悬浮液系统现状

1.1 固体体积浓度临界值的确定

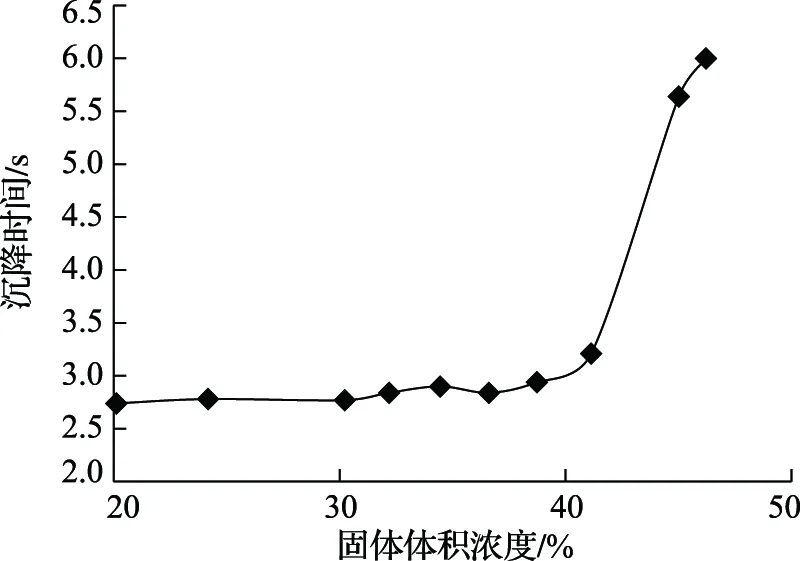

悬浮液黏度随着固体体积浓度的增大而上升,在浓度较低时,黏度增加较为缓慢,当浓度超过某临界值时,黏度急剧增大。图1是在1.80 g/cm3悬浮液密度下,当其固体体积浓度超过临界值时,煤粒在其中的沉降速度急剧降低,设备生产能力相应减小,分选效率变低。

图1 悬浮液体积浓度与固体颗粒沉降速度变化曲线

从图1中可以看出,临界固体体积浓度即上限值为40.90%(图中粘度的测量按照煤块在1 200 mm测量筒内的沉降时间表示)。

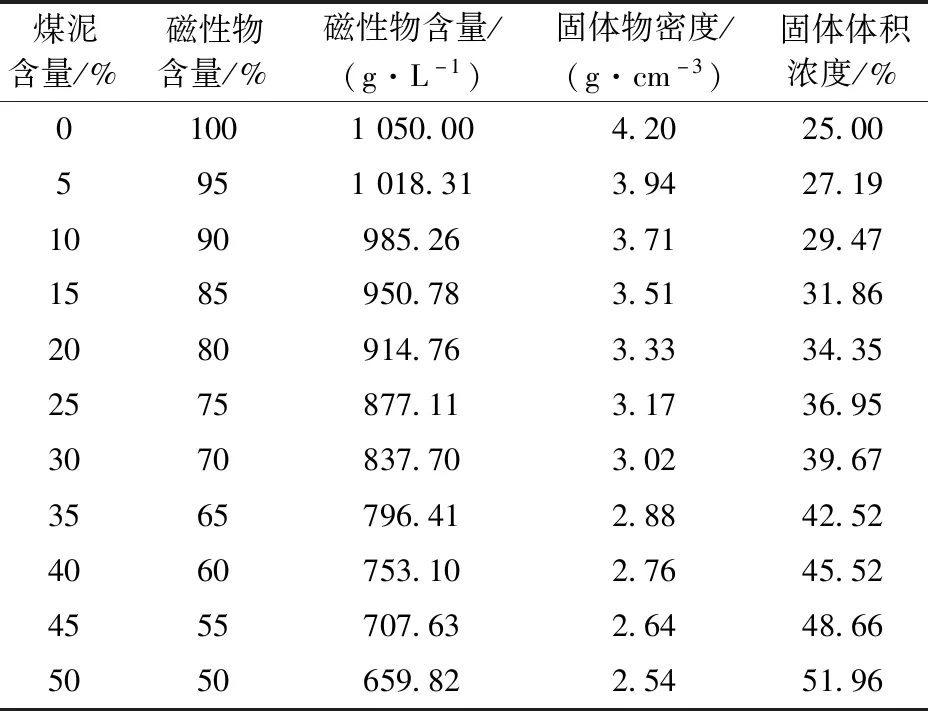

表1为磁铁矿粉密度为4.20 g/cm3,干煤泥密度1.82 g/cm3,悬浮液密度为1.80 g/cm3时,各参数之间的对应关系。通过理论计算的方式,计算工作悬浮液不同煤泥含量对应的固体体积浓度,结果见表1。

表1 平均密度为1.80 g/cm3时悬浮液各参数对应关系

从表1看出,当悬浮液密度要求为1.80 g/cm3时,煤泥含量降低至0时,临界固体体积浓度即下限值为25.00%。因此,该厂当前系统下的悬浮液固体体积浓度的临界值即上限和下限分别为40.90%和25.00%。

1.2 悬浮液系统优化

章村矿选煤厂近两年分两个阶段对悬浮液系统进行了优化,第一阶段为加大悬浮液系统的排泥能力,采取措施包括:加大分流开度(总分流开度由50%增加至200%),加强筛板管理(大面积更换脱介筛板),增加1台精煤磁选机且优化入料环节等;第二阶段为加粗重介粉粒度,即介质粉中小于320网目粒级含量由90%降低至75%左右。对悬浮液系统的优化,获得了显著的效果,各项指标均得到不同程度的改善,见表2。

表2 悬浮液系统优化前后及当前各项指标对比

1.3 悬浮液中煤泥来源

介质循环系统中的合格介质主要来自弧形筛合格介质、脱介筛合格介质和磁选机精矿,而磁选机精矿中的煤泥含量较少。因此,循环悬浮液中的煤泥主要来自于合格介质,尤其脱介筛下合格介质,见表3。

由表3可看出,各弧形筛下介质煤泥含量相比脱介振动筛下煤泥量更低,即煤泥更倾向于在运动速度更慢的脱介直线筛上透筛,这部分煤泥也是悬浮液中煤泥积聚和闭合循环的重要组成部分,而且大大超过了当前工作悬浮液中的煤泥含量。

表3 循环悬浮液各组分中煤泥含量

2 探索试验

2.1 三产品重介旋流器二段配水试验

根据三产品重介旋流器单机检查及生产实际,二段实际分选密度在2.1 g/cm3左右,煤泥含量约36%,固体体积浓度高达50%左右。高密度叠加高煤泥含量引起悬浮液黏度的大大增加,从而造成悬浮液流变性变差,对颗粒(尤其细颗粒)在旋流器中的通过性产生影响,从矸石带煤部分(小于1.95 g/cm3)的主导粒级为2~1 mm也可看出。因此,为了降低二段悬浮液黏度,改善其流变性,从而提高重介旋流器的分选精度,最终实现矸石带煤损失的进一步降低。该试验设计了通过在二段圆柱段外接配水,沿切线进入的方式,来对悬浮液进行主动稀释(见图2)。

图2 二段旋流器加水试验

不同配水量下的矸石带煤和矸石出口密度,见表4。

表4 不同配水量下的矸石带煤和矸石出口密度

初始阶段试验采取大范围调整水量,随着配水量的增加,矸石带煤表现逐步增加的趋势,当配水量大于30 m3/h,工作悬浮液密度波动较大。当增大到一定程度时,矸石带煤迅速增加。

根据表4的试验结果,选定了合适的配水,在小范围内再次开展了补水试验,见表5。

表5 不同配水量下矸石带煤和矸石出口密度

综上结果,加入配水后,平均矸石带煤指标降低不明显,波动较大,也出现带煤较高的情况,稳定性差,相比未配水情况下,优势不明显。

2.2 小直径重介旋流器用于工作悬浮液排泥尝试性试验

在重介选煤系统中,悬浮液固体体积浓度的控制一般是通过向合格介质桶内添加高密度介质和水来控制悬浮液的密度,通过调节精煤弧形筛下循环悬浮液的分流量来控制悬浮液中的煤泥含量[3]。在保证介耗稳定的前提下,精煤分流箱开度在85%~95%,中煤分流箱开度60%,并且还有部分合格介质分流进入相应磁选机,这就使得磁选机已处于满负荷运转。因此,试验设计利用小直径(φ380 mm)重介旋流器对工作悬浮液进行直接排泥,以期获得以溢流为合格介质(排泥后产物)、底流为煤介混合物再磁选回收(见图3)。

图3 合格介质小直径旋流器脱泥试验

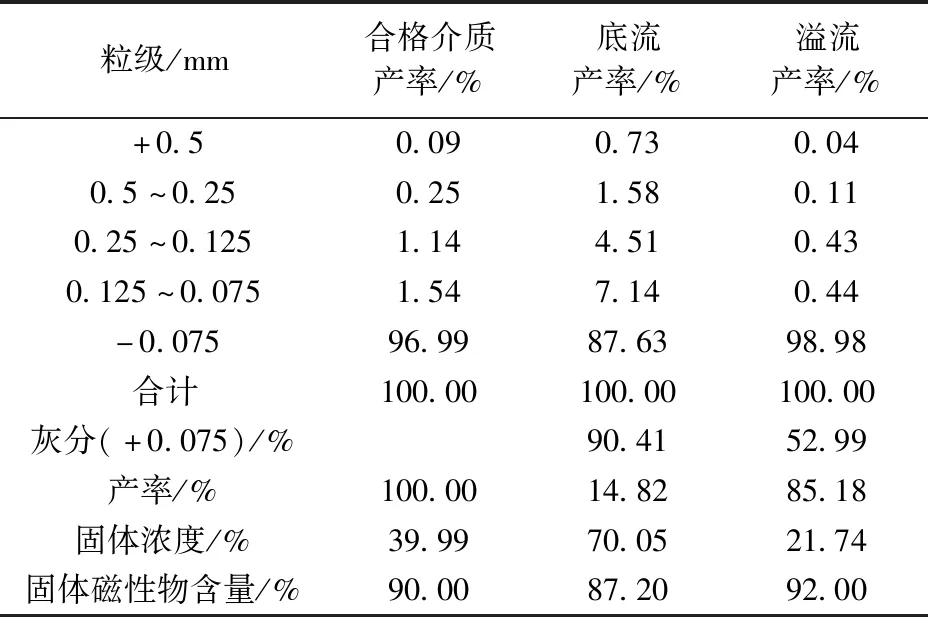

小直径重介旋流器入料及产品小筛分试验结果见表6。

表6 小直径重介旋流器入料及产品小筛分试验结果

表6中,从粒度分析来看,分级作用较为显著,但溢流中仍然存在部分小于0.075 mm粒级细泥未得到有效分级。从底流和溢流灰分来看,分选作用也较为明显。虽然溢流中固体磁性物含量有所提高,但不明显。

上述试验中,入料浓度较高,对入料浓度进行稀释后再次进行排泥试验,见表7。

表7 小直径重介旋流器入料及产品小筛分试验结果

表7中,入料经稀释后,分级效果更加明显,但溢流中小于0.075 mm细泥未得到明显排出,而且固体磁性物含量提升有限。底流和溢流灰分基本与上述试验一致,说明分选效果未发生变化。

综上,从底流和溢流中大于0.075 mm粒级的灰分来看,试验过程显现出一定的分选作用,即底流和溢流的灰分规律差异明显;而从底流和溢流中固体磁性物含量分析来看,两者与入料工作悬浮液的相应值变化差异小,亦即其中的煤泥含量变化不大,与期望的溢流产物降低煤泥含量相差较远,悬浮液中煤泥在底流和溢流中的分配未发生明显变化。虽然入料(合格介质)中67.85%大于0.075 mm进入了底流,但由于整体含量偏小,未对底流产物带来显著影响,而其中主要粒度级小于0.075 mm煤泥的分配成为了影响排泥成功与否的关键,从试验结果看,小于0.075 mm煤泥并没有得到明显的按规律分配,而这一部分粒级在入料工作悬浮液中是大量存在的。

3 结 语

(1)影响悬浮液黏度的主要因素包含煤泥和磁性物,该厂现用真密度为4.2 g/cm3,品位59%的磁铁矿粉,下一步准备寻找高品位磁铁矿粉进行替代,通过使用更高纯度,更少杂质的铁粉介质,以辅助降低悬浮液固体体积浓度。

(2)循环悬浮液中的煤泥主要来自脱介筛下合格介质和弧形筛下合格介质,虽然该厂已实施将部分合格介质分流至磁选机以及增大分流开度来进行脱泥,但是受限于磁选机数量及工况。因此,仍需对介质回收系统进行优化,以提高磁选机的利用效率,为悬浮液系统排泥能力的提升创造条件。

(3)高密度悬浮液对黏度稳定性控制要求更高,对允许煤泥含量范围更小。当悬浮液密度为1.8 g/cm3,悬浮液中煤泥含量降低至0时,固体体积浓度依然达到25%。所以需要继续对悬浮液系统进行优化,提升系统的排泥能力,降低悬浮液的黏度,改善其流变性,最终提高三产品重介旋流器的分选精度。