基于智能化的王家岭选煤厂浮选系统改造设计

赵 欣,王占富,郭 伟,贾永飞

(1.中煤华晋集团 王家岭选煤厂,山西 河津 043300;2.中煤天津设计工程有限责任公司,天津 300131)

1 背 景

随着矿井机械化采煤程度的提高和井下地质条件的变化,选煤厂入洗原煤中细粒煤泥含量日渐增加。 浮选是实现小于0.5(0.3) mm粒级煤泥分选最有效的方法[1-2]。煤泥浮选是利用细粒煤泥矿物疏水性差异而实现矿物分离的方法[3]。随着国家环保要求和煤炭用户需求的不断提高,精煤质量也要进一步提高并同时要减少环境污染,因此,浮选在煤炭加工中的作用变得尤为重要[4-5]。浮选不仅可回收大量的低灰分精煤,而且可有效净化选煤用的循环水,并提高其他工艺环节的效果,是目前公认的用于细粒煤泥脱硫降灰最经济、最有效的分选技术和方法之一,也是选煤厂取得最佳经济效益、社会效益和环境效益的有效技术途径[6]。

中煤华晋集团有限公司王家岭选煤厂二期主厂房,采用有压两产品重介旋流器主再选、粗煤泥干扰床、浮选联合洗选工艺,于2019年3月正式投产。末煤浮选工艺系统由4套矿浆预处理器及4套机械搅拌浮选机组成。王家岭选煤厂入洗原煤煤质为瘦煤,是宝贵的优质炼焦配煤,粒级为0~0.5 mm的煤泥占入洗原煤比例为20%,由于王家岭选煤厂二期生产系统设计时,应用于浮选生产工艺的传感器检测精度及稳定性达不到使用要求,浮选智能化技术水平较低,因此,并未考虑浮选工艺进行智能化设计。随着传感器技术进步、浮选智能化水平提高,选煤厂对二期生产系统的浮选工艺环节进行了全面的智能化改造设计,以达到提高浮选精煤产品质量,提高产品浮出产率,降低浮选药剂消耗的目的。

2 工艺流程简介

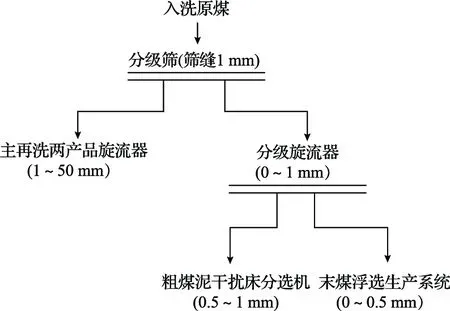

王家岭选煤厂二期生产系统工艺为:1~50 mm粒级原煤通过有压两产品重介旋流器主再洗分选。1 mm以下进入分级旋流器分级后,0.5~1 mm粒级进入粗煤泥干扰床分选机分选,0.5 mm以下粒级进入浮选系统分选。工艺流程图如图1所示。

图1 王家岭选煤厂二期生产系统工艺流程

3 生产现状

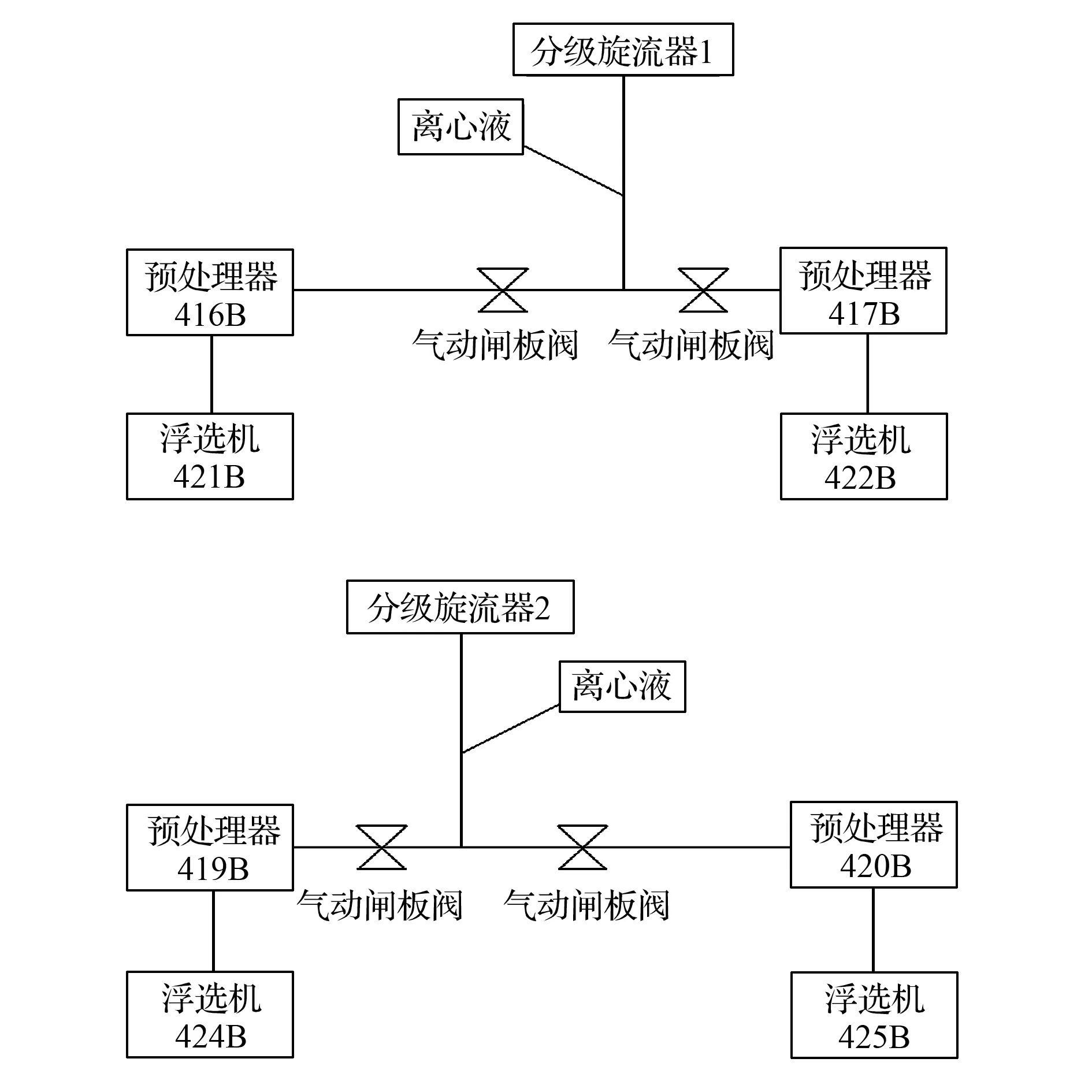

王家岭选煤厂二期浮选生产系统主要设备为4套浮选矿浆预处理器(416B、417B、419B、420B)、4套单槽容积为28 m3的4槽机械搅拌式浮选机(421B、422B、424B、425B)。4套浮选生产系统的入料分别来自2套分级旋流器溢流矿浆及煤泥离心机的离心液,1台分级旋流器溢流矿浆和1台煤泥离心机的离心液一起汇聚后,以自流方式进入预处理器入料前端的DN600缓冲管道,再通过分料闸板阀分配到2台浮选矿浆预处理器。浮选系统入料管道及设备流程如图2、图3所示。

图2 改造前入料分配方式

图3 改造前设备入料及流程

王家岭二期浮选生产系统的药剂添加方式为人工调节方式,通过设置在厂房3层的3台药剂罐将药剂自流进入设置在4台矿浆预处理器上方的加药分配器内,通过手动阀门分别调节进入4台矿浆预处理器的起泡剂和捕收剂的药剂量。由于浮选药剂多为化工副产品,其中含有一定杂质,为保证浮选药剂流量调节简捷,选煤厂选用小口径手动阀门来手动调节药剂添加量,同时也产生了药剂所含杂质会在阀门过流面集聚堵塞阀门的问题,需要岗位工人频繁去开关加药阀门。

浮选机槽体内的矿浆液位及泡沫层厚度没有仪器仪表检测,通过人工观察刮板刮出物料的性状来判断矿浆液位是否合理,通过现有尾矿闸板提升机构来手动调节尾矿闸板位置,进而调整浮选槽体内矿浆液位,工作过程需要岗位工人投入较多的精力。

4 浮选智能化改造设计方案

王家岭二期浮选生产系统是一个完整的工艺系统,具备浮选入料、浮选设备、浮选药剂手动添加设备一个全流程的基础设备。但是距离实现浮选生产智能化有很大差距,需要解决药剂输送设备及管道堵塞问题、浮选入料分配问题、浮选入料浓度检测问题、浮选机槽体矿浆液位检测问题、浮选槽体泡沫层厚度检测问题等。

4.1 浮选入料流量检测改造设计

为检测每台预处理器入料矿浆流量,对王家岭现有收集分级旋流器组溢流矿浆、煤泥离心机的自流DN600管道,及每台浮选矿浆预处理器的入料DN400管道进行改造,改造的目的是为将连接DN600三通到矿浆预处理器入料口之间的水平管道延长,并以DN600管道为中心对称分布,以保证用于测量流入每台矿浆预处理器矿浆流量的电磁流量计尽量有较长的直管段。电磁流量计设备的安装要求是在流量计入口前有10倍电磁流量计管径长度的直管段,在流量计出口后保留5倍流量计管径长度的直管段,这样才可以保证电磁流量计对流体流量的测量精度及稳定性。改造图纸及改造后的管道布置如图4、图5所示。

图4 管道改造

图5 改造后的管道走向

4.2 浮选入料浓度检测改造设计

常用的在线浓度计种类主要有:射线浓度计、超声波矿浆浓度计、光电式浓度计、差压法浓度计、音叉浓度计、质量浓度计等。

4.2.1 射线浓度计

射线浓度计原理:一定强度的射线在穿过待测物料时,其强度要减弱,减弱的程度取决于测量通道以及其中待测物的浓度,如果测量通道已定,则通过测量射线被待测物衰减的程度,就可以得到待测物的浓度。射线浓度计优点:测量精度高,量程大,维护量小。射线浓度计缺点:放射源存在环境和安全隐患。

4.2.2 超声波矿浆浓度计

超声波矿浆浓度计原理:超声波穿过被测物后会被吸收衰减,其衰减程度和被测物浓度相关。超声波矿浆浓度计优点:无辐射,是射线浓度计的最佳替代。超声波矿浆浓度计缺点:超声波会受气泡影响,过多的气泡会影响测量结果的准确性,受流体流速变化影响较大,不同流速需要进行重新标定。

4.2.3 光电式浓度计

光电式浓度计原理:光穿过被测物后会被吸收衰减,其衰减程度和被测物浓度相关。光电式浓度计优点:精度高,无污染。光电式浓度计缺点:测量量程小,受色度影响。

4.2.4 差压式浓度计

差压式浓度计原理:通过固定距离的压力差,得到混合液密度,通过已知的被测物密度来计算出浓度。差压式浓度计优点:只有在介质和溶剂密度差较大时才适用。差压式浓度计缺点:介质密度和水的密度必须有差值,在浓度低时测量不准确,压力测量容易受流动等冲击的影响。

4.2.5 质量浓度计

质量浓度计原理:质量浓度计是根据质量流量计检测到的质量流量换算出通过流体的浓度,质量流量计原理是利用流体在做直线运动的同时处于旋转系中,产生与质量流量成正比的科里奥利力原理制作成的一种质量流量检测仪表。质量流量计的优点:质量流量计可以进行多参数测量,既可以测量质量流量又可以测量体积流量、密度、浓度参数;对流体的压力、温度、流速、密度的影响不敏感;管路内没任何插入物及动作部件,也没有电极污染等情况,所以故障率少、便于清洗维护。质量流量计缺点:管道内气泡达到一定量影响测量精度,受管道振动影响较大,因此对传感器固定要求较高,管径较小对大管径的质量流量测量还无法实现。

通过对比以上5种常用检测矿浆浓度的传感器,最终选择对流体温度、压力、流速参数不敏感的质量浓度计作为王家岭选煤厂浮选入料矿浆浓度检测传感器。

4.3 药剂罐液位传感器改造设计

为厂房2台捕收剂药剂罐及1台起泡剂药剂罐设计3台量程为1.3 m,具有4~20 mA远传信号的防爆型磁翻板液位计。通过3台液位计实时测量药剂罐体内药剂液位高度,并将液位信号传输到PLC控制器,实时显示在厂房触摸电脑上,并通过PLC程序进行高、低液位报警。通过有远传信号的磁翻板液位计替换玻璃管液位计,浮选岗位操作工在浮选机附近的触摸电脑上就可以随时了解到药剂液位,而不需要再爬2层楼梯到药剂罐附近观察玻璃管液位计内的药剂高度。磁翻板液位计的显示部分和测量元件分开设置,通过传感器内的磁性元件带动磁翻板显示元件的磁性翻片动作。传感器内的磁性元件在不锈钢管内,避免出现玻璃管液位计的玻璃管破碎而造成药剂泄漏,既造成经济损失又会造成环境污染。没有远传信号的玻璃管液位计破裂后,只有在岗位工人去巡视才可以发现,不具备报警功能。改造前后图片对照如图6所示。

图6 药剂罐液位检测对照

4.4 浮选药剂除杂改造设计

王家岭选煤厂二期厂房现有3台存放浮选生产需要的浮选药剂罐,其中1台用于存储起泡剂、另外2台用于存储捕收剂。起泡剂罐通过不锈钢管道连接至药剂库起泡剂输送泵出口,接收来自药剂库起泡剂泵输送的起泡剂。2台捕收剂罐并联使用,通过不锈钢管道连接至药剂库捕收剂泵出口,接收来自药剂库捕收剂泵输送的捕收剂。2种药剂均为化工副产品,虽然药剂厂家已经在药剂进场前进行了除杂过滤,但也无法保证完全将杂质清除,并且药剂在药剂库因为长期存放也会形成沉淀,这些沉淀也会作为次生杂质被药剂泵输送至二期厂房药剂罐内。智能化浮选的精确计量及添加设备属于精密设备并且通径较小,如果药剂中有杂质进入智能化浮选药剂添加设备并形成聚集,从而减小了进入浮选机的浮选药剂用量,直接后果就是减少了精矿产品的浮出率,并且浮选精矿产品会严重低于产品指标,尾矿产品带走较多的精矿产品,造成不必要的经济损失。为保证药剂进入浮选药剂添加系统后不会造成输送管道、流量调节阀门及计量泵设备堵塞,药剂进入厂房浮选药剂罐之前的管路上设计了药剂自动除杂装置,通过检测该装置的进出口压力差及自动清洗设定时间2种方式来启动自动除杂装置,对过滤设备进行自动清洗及杂质排出。改造前后对比如图7所示。

图7 药剂罐入料管路加装除杂装置对照图

4.5 浮选药剂计量、乳化一体化装置改造设计

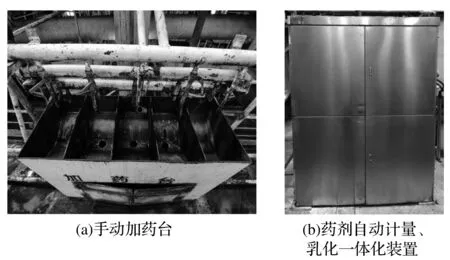

基于选煤厂浮选药剂添加自动化水平不断提高,药剂自动计量、自动添加稳定性及精度不断提高,以降低浮选岗位生产工人的劳动强度及减少挥发性的浮选药剂对岗位工人健康的危害为出发点[7],为解决人工调整无法根据浮选入料矿浆流量、浓度变化进行实时调整,浮选药剂添加时药剂瞬时添加量靠经验掌握而没有实现数字化,因此药剂添加精度低等实际问题[8],为王家岭选煤厂二期浮选生产工艺设计了浮选药剂自动计量、乳化一体化装置。该装置采用高精度瞬时流量测量装置对用于浮选生产工艺的起泡剂和捕收剂进行精确流量测量,经过精确测量的2种药剂通过计量泵输送至真空射流器进行一级乳化,真空射流器出口连接管线式高剪切分散乳化机对浮选药剂进行二次乳化。经过充分乳化的药剂更容易疏散到浮选矿浆内,增加药剂与精矿的接触机会,从而增加药剂的使用效率,降低药剂消耗。改造前后的手动加药台及自动药剂计量、乳化一体化装置对比如图8所示。

图8 手自动加药装置对照

4.6 浮选槽体矿浆液位自动控制改造设计

由于浮选机生产时表层被粘附有精煤产品的泡沫覆盖,岗位工人难以观察到浮选槽体内矿浆液位。浮选槽体液位过高时机械搅拌式浮选机的刮泡机构容易将未与药剂结合的矿浆刮入精矿产品收集槽,使精矿产品灰分提高,难以保证产品指标。当矿浆液位过低浮选泡沫层过厚,粘附在气泡上的精矿产品脱落进尾矿中,损失了精矿,降低了精矿产品浮出率[9],直接造成经济损失。基于以上亟待解决的问题,为王家岭选煤厂二期浮选工艺设计了自动检测与调节矿浆液位的装置,通过实时检测矿浆液位,根据矿浆液位与合理设定液位直接的正负差值来自动提升或降低尾矿闸板高度,以保证浮选矿浆长期处于合理区间内。

4.7 浮选泡沫层位置限值区间检测改造设计

通过安装在浮选泡沫层上方的泡沫限位检测设备,分别检测泡沫层低限位、高限位,将泡沫层的高低限位信号引入PLC控制器,作为浮选药剂添加量的一种微调依据。在浮选矿浆液位合理时,将浮选泡沫层厚度通过限位检测及药剂用量调节,将泡沫层厚度控制在合理范围。

4.8 浮选PLC控制系统及现场操作电脑改造设计

浮选生产过程的关键参数检测传感器信号、驱动设备信号、执行器反馈信号均需要接入PLC控制系统,PLC控制系统将采集的模拟量输入信号、开关量输入信号数字化后,在CPU内进行模拟量运算、开关量逻辑判断,进而对执行器的动作进行输出控制及动力驱动设备的启停控制。为王家岭选煤厂二期浮选智能化系统设计了以施耐得M580系列CPU为控制核心的控制柜4台,PLC控制器选型与选煤厂现有控制系统统一型号,便于现场技术人员维护及硬件备件统一。

为王家岭选煤厂二期设计了4台用于浮选过程参数显示、控制的触摸电脑,通过以太网通讯方式与PLC控制器进行实时通讯,将PLC采集到的过程参数、设备信号以直观的数值、图表、动态图片显示于操作界面;将系统的控制方式:手动、自动、智能模式通过选择按钮进行切换选择,并将关键参数进行历史数据存储以便于查询、打印,增加了参数离线优化界面,通过触摸电脑的上位机操作界面将离线灰分数值输入到PLC控制器,PLC控制器对浮选吨煤药剂消耗量、浮选药剂比例等过程参数进行优化,不断逼近不同入浮干煤泥量区间对应的最优参数,自动将最优参数作为智能浮选生产过程设定值或目标值进行自动跟踪及自动控制。离线学习操作界面如图9所示。

图9 离线学习操作界面

王家岭选煤厂二期厂房浮选智能化模块的系统框图如图10所示。

图10 浮选智能化系统

5 结 语

王家岭选煤厂二期厂房浮选生产工艺智能化改造设计项目是依托现有生产条件,在浮选智能化技术不断进步和完善的前提下进行的,通过增加浮选过程参数的检测传感器,控制过程参数的控制器及执行器,实现浮选药剂的自动除杂功能,浮选药剂自动计量、乳化、添加功能,浮选药剂用量的自动计算及微调功能,浮选槽体矿浆及泡沫层的测控功能,浮选过程参数离线智能调优功能。达到在保证产品指标的前提下提高精煤浮出率、减少药剂消耗、降低岗位工人劳动强度,最终实现经济效益及环保水平不断提高的目的。