基于环管试验的粗骨料膏体管输阻力模型及优化

杨晓炳,闫泽鹏,尹升华,杨航

(1.北京科技大学土木与资源工程学院,北京 100083;2.矿物加工科学与技术国家重点实验室,北京 102628;3.北京科技大学金属矿山高效开采与安全教育部重点实验室,北京 100083)

矿产资源开发利用过程中产生大量的废石、尾砂等固体废物[1-2].据统计[3],每产出1 万t矿石,平均要产出0.93万t尾矿、0.34万t废石.矿山固体废料的排放不仅占用大量的田地,还会带来一系列环境问题,如废石场的泥石流、尾矿库的渗漏和废水对环境的污染等[4-6].经过众多专家学者的努力,粗骨料膏体充填技术成为解决矿山固体废物问题的有效方式,并在世界各地采矿实践中越来越受重视[7-8].采用粗骨料膏体充填,通常的做法是在地面充填站将粗骨料、尾砂、胶凝材料和水混合制成复合材料,然后通过管道系统输送至采空区[9].膏体输送至采空区一段时间后形成具有强度的胶结充填体,这可以限制围岩变形和提高矿石回收率.

管道输送是粗骨料膏体充填的关键环节[10].由于膏体质量分数较高,管输阻力大,导致管道输送难度偏大.因此,有必要对粗骨料膏体的输送特性进行研究.流变特性是膏体输送特性研究中的一个重要的分支,主要研究方法有L 管法、倾斜管法和流变仪测试等[11].其中L 管法和倾斜管法由于流动距离、循环时间等因素的影响导致测试结果存在较大偏差,流变仪测试成为比较普遍的研究方法[12].但是,相关研究表明流变仪测试所得流变参数与实际膏体参数存在较大差距.阻力损失也是表征粗骨料膏体可输送性能的一个重要依据[13],国内外对阻力损失的研究方法分为三种:经验公式法[14]、数值模拟法[15]和环管试验法[16].相比经验公式和数值模拟而言,环管试验充分考虑了各种因素对输送的影响,所得试验结果与工程实际的吻合度最高[17].例如:王洪江等[18]采用环管试验法对全尾砂料浆的输送特性进行分析,并得到了流变参数与灰砂比和浓度相关联的管道阻力预测方程.王勇等[19]揭示了料浆管输实际值和理论计算值之间存在的关系.郑伯坤等[20]研究了改性全尾砂料浆在环管试验条件下的输送性能.但是,前述研究主要侧重于全尾砂浆,粗骨料膏体在物料组成与性质上和全尾砂充填料浆存在着本质区别,基于全尾砂料浆所得试验结果并不能直接应用于粗骨料膏体.

因此,本文以金川二矿区粗骨料膏体充填系统为研究背景,基于工业级环管试验系统对全尾砂-粗骨料膏体的输送特性进行研究,分析了流变仪测试结果与环管试验结果的区别,并建立考虑流动度的输送阻力方程.通过响应面设计法(Box Behnken De⁃sign)对粗骨料膏体的管道输送参数进行设计,研究了单因素和多因素耦合对阻力损失的影响,并确定各因素对阻力损失影响程度的大小,最后对管道输送参数进行优化.研究成果可为粗骨料充填系统的设计提供理论依据.

1 试验材料和方法

1.1 试验材料

进行环管试验的试验材料均取自金川二矿区,其中细骨料为全尾砂,粗骨料为废石和棒磨砂.

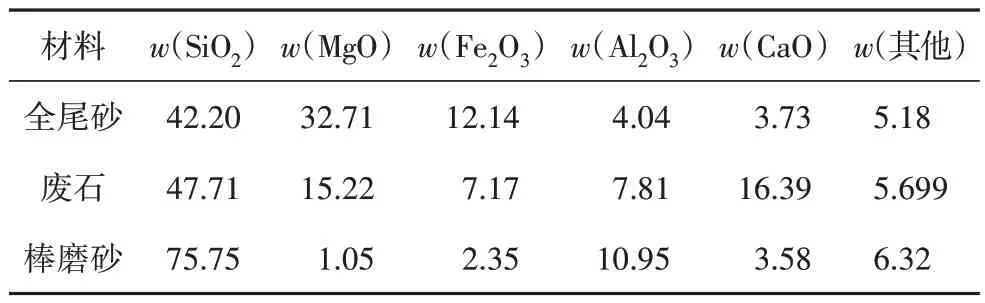

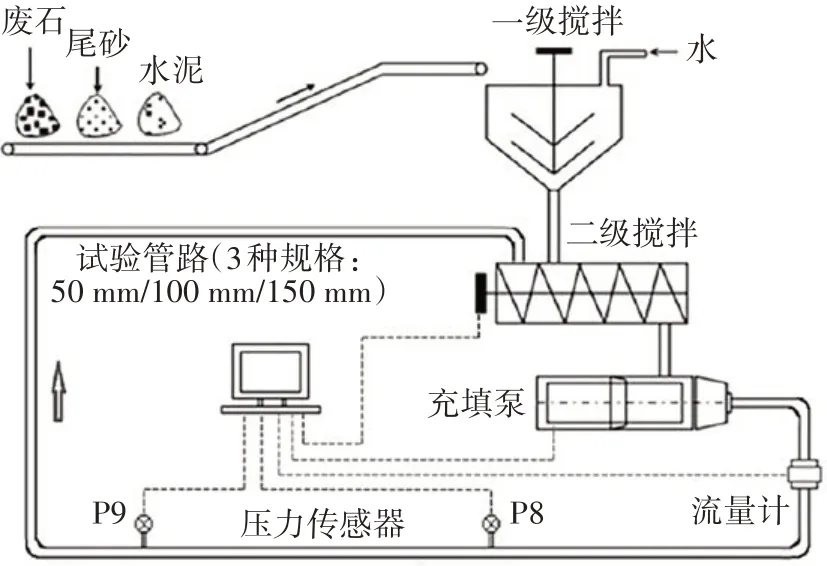

1)骨料.金川二矿区全尾砂密度为2.645 g/cm3,对其进行XRF 元素测试分析(结果见表1),发现尾矿中主要化学成分为SiO2、MgO.采用激光粒度仪测试得到全尾砂粒级分布曲线见图1(a),尾砂中极细颗粒(粒径<20 μm)质量分数为54.7%,粒径<45 μm颗粒质量分数为77.3%,粒径<74 μm 颗粒质量分数为91%;计算得到尾砂的Cu值为7.82,Cc值为1.61,可知全尾砂级配良好.试验所用废石密度为2.876 g/cm3,松散堆积密实度和密实孔隙率分别为0.582 4和31.57%.采用筛分法测试得到废石的粒级分布曲线(见图1(b)),可以看出废石的主要粒径分布集中在2~15 mm,粒径小于10 mm 的细颗粒质量分数超过80%.棒磨砂密度为2.794 g/cm3,松散堆积密实度和密实孔隙率分别为0.557 6 和40.23%.筛分结果表明棒磨砂颗粒比废石颗粒小,6 mm 以下的颗粒质量分数为83.1%.

表1 试验材料化学组成Tab.1 Chemical composition of experimental materials%

图1 试验材料粒级分布Fig.1 Size distribution of experimental materials

2)水泥.采用金川矿用非标38.5水泥(于充填站水泥仓处取得),测得密度为3.105 g/cm3,容重为1.12 g/cm3.

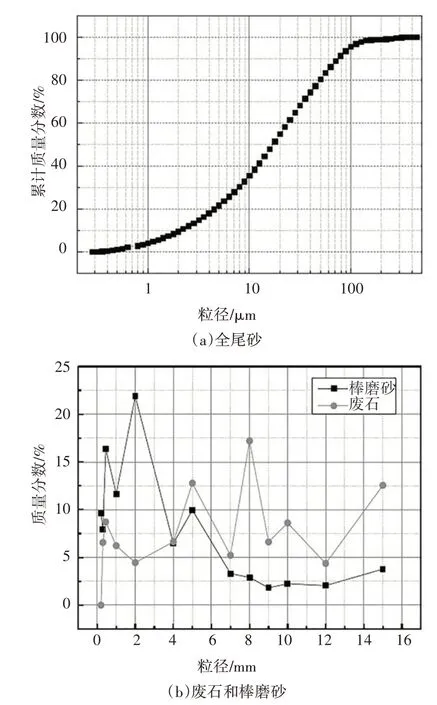

1.2 试验装置

1.2.1 环管试验系统

充填环管试验以高可靠度的方式对充填料浆在矿山现场类似工况条件下的运行参数进行模拟,为膏体充填工艺设计提供依据.本研究采用的环管试验系统主要包括:配料机、计量秤、螺旋输送机、皮带给料机等设备,图2 给出了环管系统结构示意图.试验物料按照配比设计,通过配料系统进行精确计量,然后进入搅拌系统,同时根据设计浓度加入清水;搅拌系统分为二段卧式搅拌,分别采用德国BHS 卧式双轴强力搅拌机和双螺旋卧式搅拌机.泵送系统采用德国普斯迈斯特公司(Putzmeister)的KOS 1070P型柱塞泵,额定流量60 m3/h,最大工作压力8.5 MPa,泵送流量通过频率来调节.管道系统由3 种尺寸的无缝钢管组成.料浆在环管系统中完成测试后返回双螺旋卧式搅拌机中,实现物料的闭路循环.通过隔膜式压力传感器(共12个,编号为P1~P12,未全部在示意图中标明)采集料浆输送过程中管段内的压力值,数据采集频率为1 次/s,通过DCS 控制系统实时采集、记录.

图2 环管系统结构示意图Fig.2 Schematic diagram of the pipe loop test system structure

1.2.2 流变仪

选用产自丹麦的ICAR 混凝土流变仪对环管系统搅拌槽的取样浆体进行流变测试.ICAR的转子形式为四片装叶轮(转速为0.001~0.6 r/s),转子高12.7 cm、直径为6.35 cm,可用来测量骨料尺寸范围为6~32 mm 的粗骨料膏体.ICAR 混凝土流变仪的优点是可以对稳定阶段的流变特性曲线进行自动拟合,从而计算出流变参数(初始剪切应力τ0和黏度系数μ).

流变测试流程如下:首先设置转子转速为40 r/s保持100 s,然后放置200 s,以消除随机因素的干扰;然后设置转子转速在100 s 内从0 r/s 增加到150 r/s,在变剪切速率的条件下获取料浆的流变性能.

1.2.3 水泥胶砂流动度仪

依据《水泥胶砂流动度测定方法》(GB/T 2419—2005),选择NLD-3型水泥胶砂流动度仪(跳桌)对粗骨料膏体的振动扩散度进行测试,进而表征其流动性能.

1.3 环管试验方案

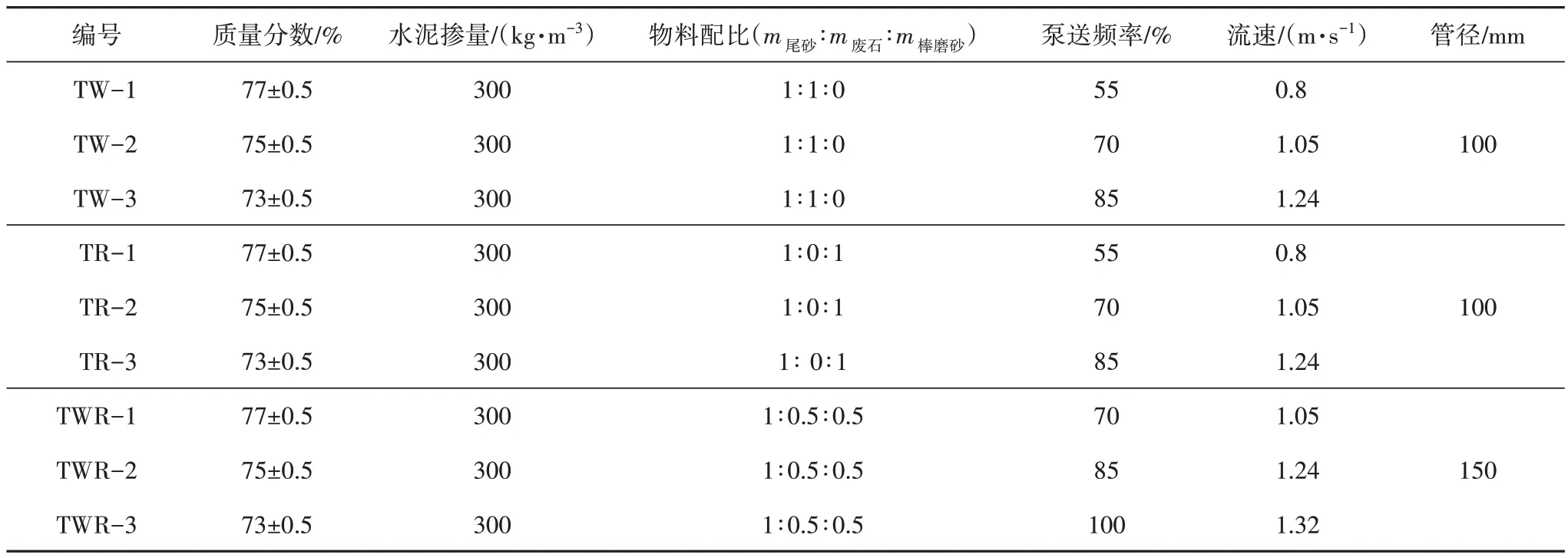

由于环管试验单次试验物料消耗大,不能实现所有配比的环管试验.为此,选择具有代表性的配比进行试验,以达到预测相近配比膏体管输特性的目的,试验方案如表2 所示(由于实际质量分数不易控制,表2 中仅给出质量分数的调控范围).环管试验的具体步骤在文献[16]和文献[18]中进行了详细的叙述,不赘述.下面针对本次环管试验过程中的工况参数调节过程进行说明.

表2 环管试验方案Tab.2 Pipe loop test program

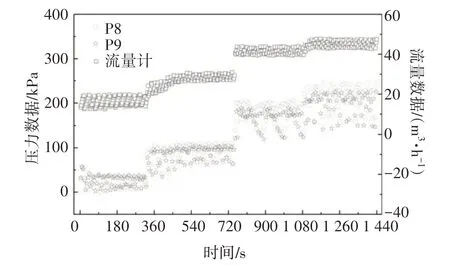

1)设备调试.系统开始使用前先做清水试验,其目的是检测密封性、检测仪器精度可靠性以及泵对流量的调节能力,检测数据如图3所示.

图3 环管系统调试结果(100 mm管径)Fig.3 Debugging results of the pipe loop test(100 mm pipe diameter)

2)同配比料浆质量分数调节.通过添加外部清水进行浓度调节,试验配料质量分数设定为3 种,在74%~78%范围内调节,每改变一次浓度,必须经过10~20 min 的连续循环混合,使膏体料浆混合均匀后进行数据读取.

3)柱塞泵流量调节.通过调节泵送控制系统流量,泵送频率范围为55%~100%,对应理论流量范围应为24~58 m3/h,每种流量有效测试时间不少于5 min.

2 基于环管试验的管输阻力计算

2.1 环管试验结果

经过环管输送试验后,选取压力表P8和P9所记录的水平管段的数据进行处理.限于篇幅,本节内容仅给出m尾砂∶m废石∶m棒磨砂为1∶0.5∶0.5 的数据进行分析,其余组均具有相似的变化规律,且实际质量分数以现场取样测定为准(实测质量分数分别为73.4%、75.2%和77.1%).图4为不同浓度条件下压力数据和流量数据的变化情况,可以看出:压力值随着泵送流量的降低而降低,且随着料浆浓度的增加,压力表P8和P9所测得的压力数据的差值越来越大.

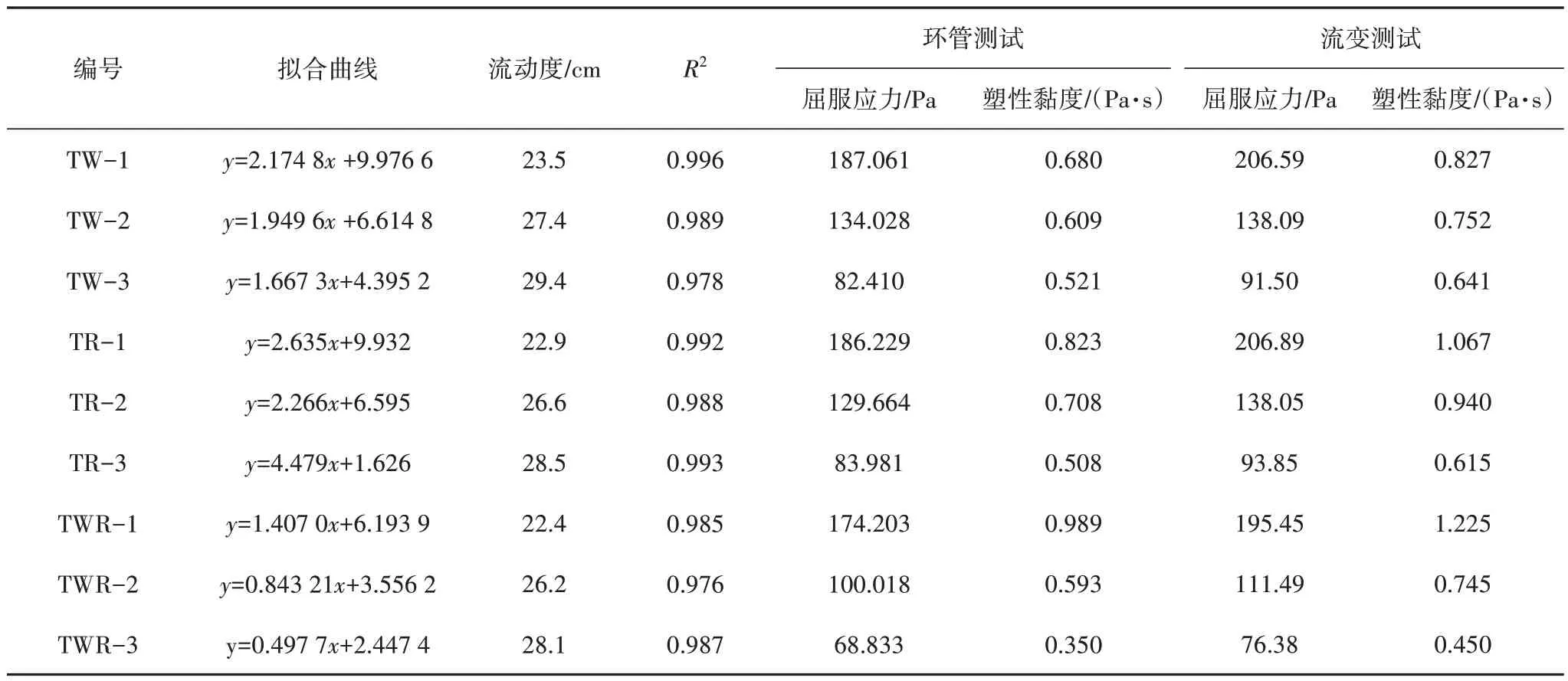

2.2 环管试验结果拟合分析

由于压力传感器的敏感度较高,当废石、棒磨砂粗颗粒撞击传感器触头时会造成数值的波动(见图4),这将导致测试所得数据因受到“噪声”的干扰而较为离散、数据精度低.因此,对无效数据进行剔除后,取膏体平稳运行段的数据进行数据拟合,得到不同配比条件下膏体输送阻力和流速之间的关系式,如表3 所示.同时,因膏体管输阻力与流速间呈现显著的线性关系,膏体充填料可近似视为宾汉塑性体,适用于管流的流变方程可用白金汉方程[21-22]描述:

图4 环管测试结果Fig.4 Pipe loop test results

式中:τ0为屈服应力,Pa;η为塑性黏度,Pa·s;D为直管内径,m;vm为流速,m/s.

流变特性参数(屈服应力和黏度系数)是进行管道阻力计算的关键因素,将式(1)变换,得到式(2).

将式(2)与表中拟合曲线方程进行联立求解,将管道直径代入后就可获得实际条件下膏体的屈服应力和塑性黏度,计算结果见表3.

表3 环管数据拟合结果Tab.3 Pipe loop test data fitting results

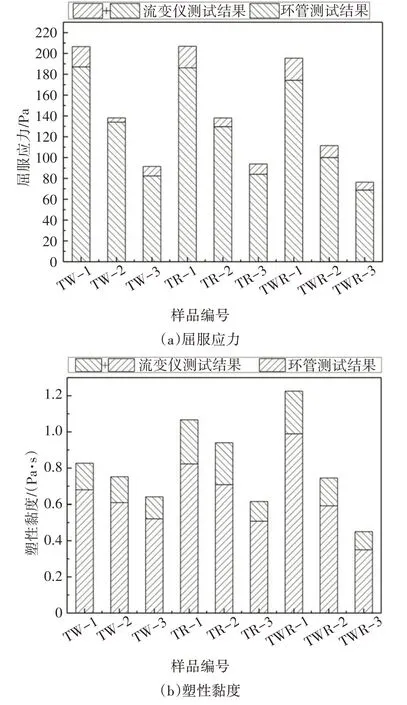

将环管测试所得流变参数与流变测试所得结果绘制成柱状图进行对比分析,如图5所示.

图5 表明,流变仪测试所得流变参数普遍比环管拟合参数要大,其中屈服应力相差10.4%~12.2%、塑性黏度相差21%~32.8%.分析认为,在进行流变仪测试时采用的是桨式转子,该转子可有效地减少壁面滑移效应的发生,但是壁面滑移在实际输送过程中无法避免.同时,由于实际输送的时间远大于流变测试的时间,这就导致环管中料浆的触变性对实际流变参数的影响较大.由图5 还可以看出屈服应力和塑性黏度均随着质量分数的增加而增大,且当质量分数固定时料浆的屈服应力随着物料组分的增加而降低.这主要是因为粗骨料膏体会形成一种由全尾砂包裹粗颗粒的稳定浆体.而由粗骨料粒径分析可知,棒磨砂6 mm以下的颗粒质量分数为83.1%,相对废石而言是一种细骨料.因此,当骨料为三组分时,废石和棒磨砂的级配更为合理,全尾砂浆体对二者的悬浮包裹效果更佳,减少了颗粒间的运动阻力,表现为粗骨料膏体的屈服应力减小.

图5 流变仪测试结果和环管实测结果对比Fig.5 Comparison of rheometer test results and pipe loop test results

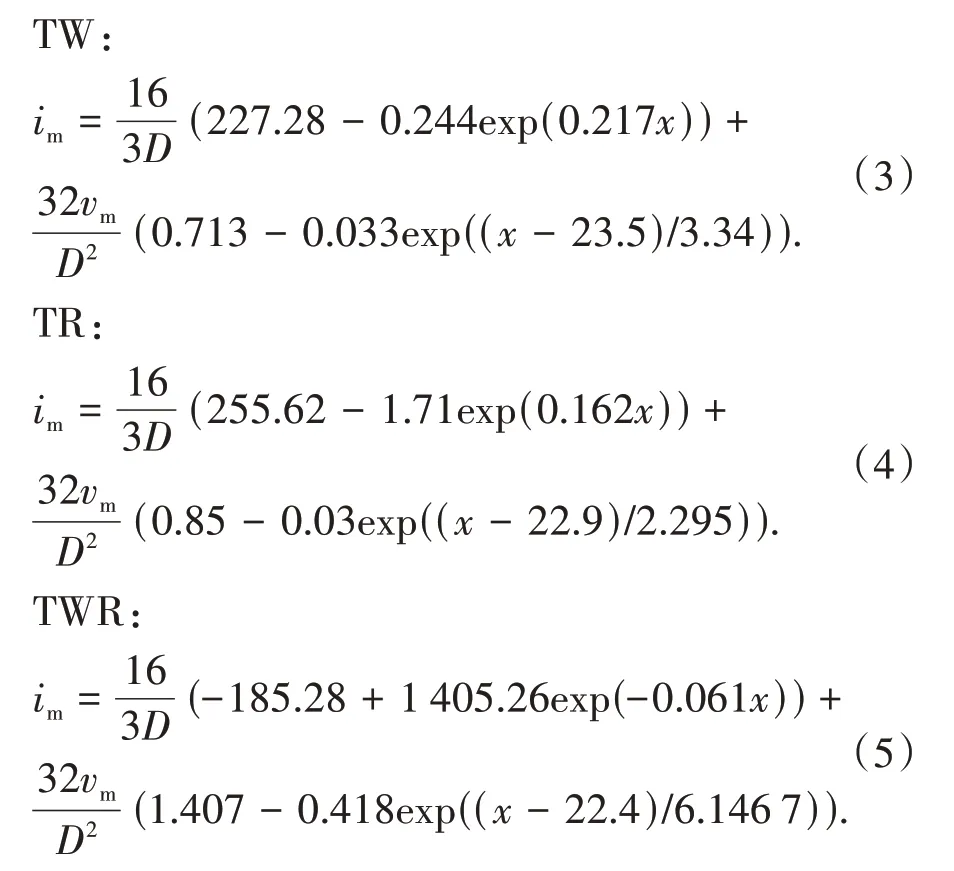

式(1)表明传统的阻力计算通常根据测出的流变参数并结合相应的输送参数(如管径、流速等)进行计算.然而矿山并不具备相应测试条件,通常委托试验机构进行流变参数的获取[23].但是图5 结果表明实验室所得参数和实际参数存在较大的误差.为了更加有效、准确且便捷地评估粗骨料膏体的输送性能,在传统的阻力计算公式中引入相对容易获得的流动度参数.将膏体的流动度值与屈服应力、塑性黏度进行拟合,进而得到基于流动度的阻力计算新模型,流变参数拟合结果如图6 所示(R2均大于0.9).将图6 中的拟合方程代入式(1)即可得到不同骨料条件下的输送阻力经验公式,如式(3)~式(5).

3 管道输送参数优化分析

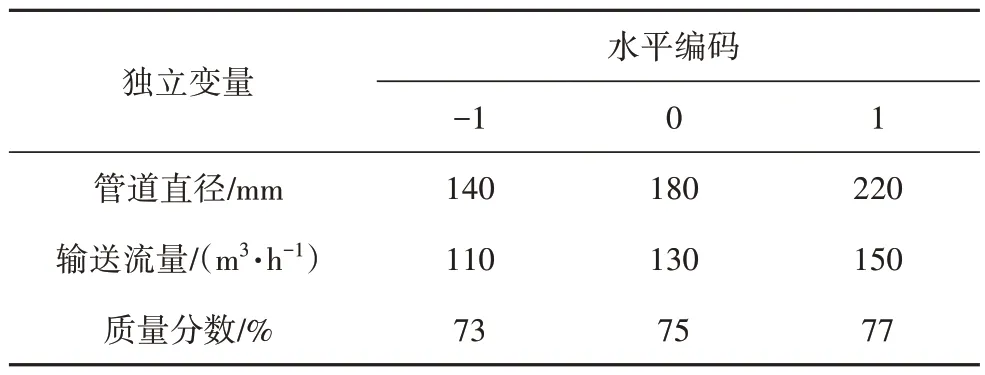

3.1 响应面法试验水平设计

本节内容以全尾砂-废石-棒磨砂膏体为主要研究对象,选择管道直径、输送流量和固体质量分数作为自变量,输送阻力损失作为响应值,结合矿山实际充填需求确定本次试验中管径及输送流量的取值范围,管道直径为140 mm、180 mm、220 mm;输送流量为110 m3/h、130 m3/h、150 m3/h,为了便于计算膏体的质量分数,根据环管试验时的参数进行取整,膏体质量分数分别为73%、75%、77%.最后,采用Design Expert 软件对方案进行设计,进而分析多因素交互作用对阻力损失的影响,设计后的因素水平及编码如表4 所示.试验方案如表5 所示,将试验所对应参数值代入式(5)中进行计算,分别得到不同条件下的输送阻力.

表4 优化试验的设计因素及水平Tab.4 Design factors and levels of optimization experiments

表5 优化试验的编码值与结果Tab.5 Coded values and results of optimization experiments

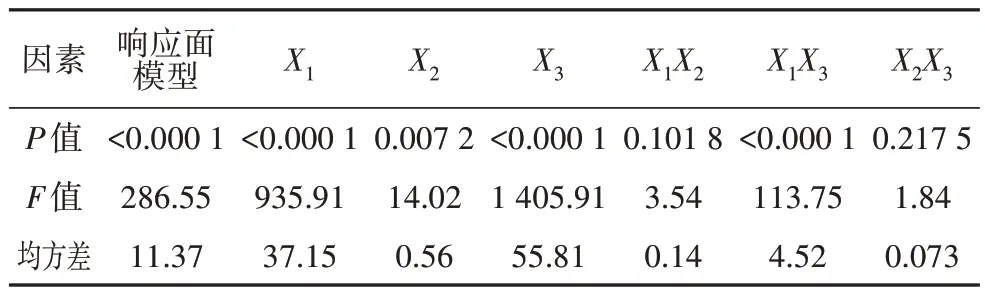

Design Export 对表5 中数据进行多元回归拟合后得到响应面函数,如式(6)所示.对所建立的响应面回归模型进行可靠性检验(R2检验),得到每个影响因子的显著程度(P值),发现所建立响应面模型的R2为0.997 3 且P值小于0.000 1,说明响应面回归模型的回归效果极好、可靠性高.

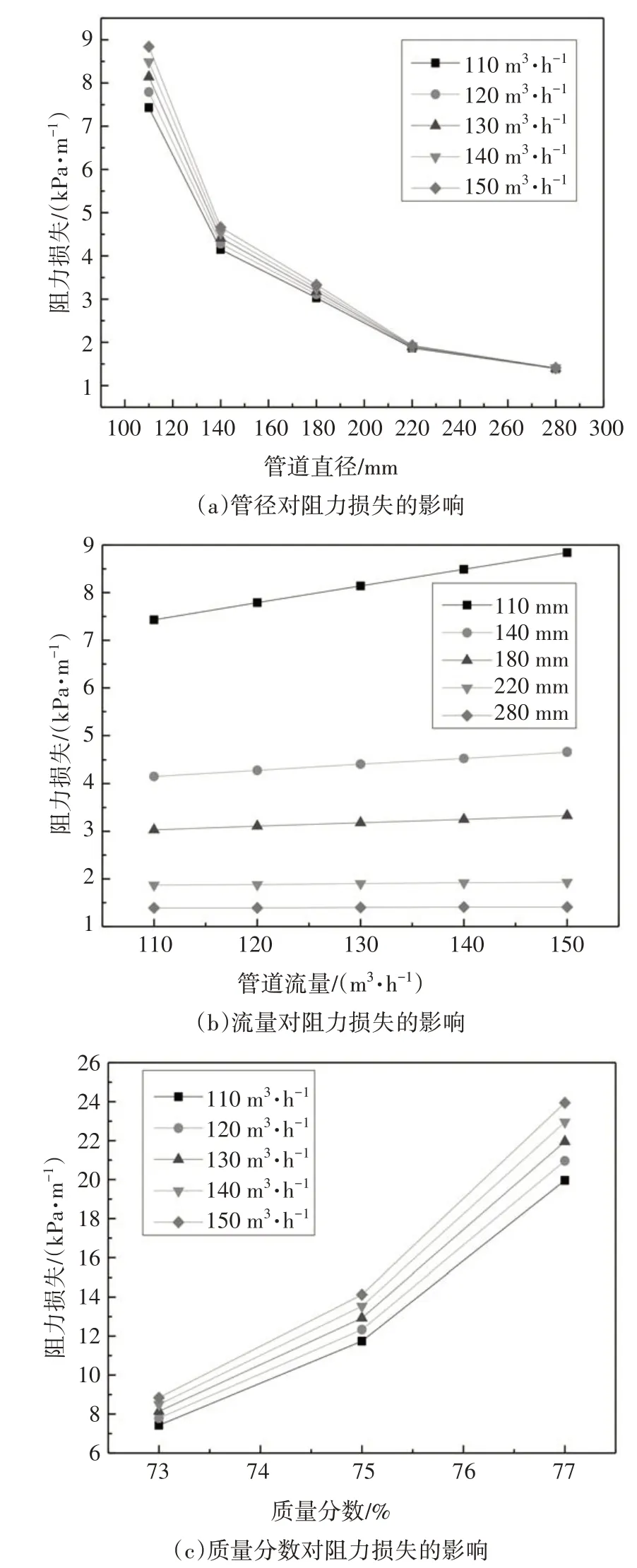

3.2 单因素对膏体输送阻力的影响

图7(a)为膏体质量分数为73%时管道直径与阻力损失的关系.由图7(a)可知,当流量和质量分数不变时,随着管道直径的增大阻力损失呈下降的趋势,但是下降幅度在逐渐降低.这是因为管径增大时,管壁剪切作用力减小,边界层的滑移效果减弱,此时阻力损失主要受到管内颗粒间摩擦作用的影响.管径增大时各流层间的距离增大[22],颗粒的碰撞行为减少,导致阻力损失快速减小;但是管径达到220 mm后临界速度发生变化,料浆流动形态由层流向紊流转变,颗粒间的碰撞行为加剧,导致阻力损失的降低幅度变缓.同时,结合表6 发现管道直径X1的F值较大,说明管径对阻力损失的影响较为显著.图7(b)为膏体质量分数为73%时管道流量与阻力损失的关系.由图7(b)可知,当管径和质量分数不变时,随着流量的增大,阻力损失呈上升的趋势.同时,结合表6 发现,管道流量的F值最小,说明其对阻力损失的影响程度最低.流速的增大导致膏体物料所承受的作用力发生变化,极大地提高了颗粒间的碰撞概率,相应的阻力损失增大.但是图7(b)曲线增长缓慢和F值均表明流量对阻力损失的影响明显不如管径及膏体质量分数.图7(c)为管径110 mm时质量分数与阻力损失的关系.由图7(c)可知,膏体质量分数与阻力损失呈正相关关系,且随着质量分数的增加,阻力损失的增幅变大.分析认为,膏体中的水分起到润滑的效果,当质量分数增加时相应的膏体含水量降低,导致浆体在流经管道时所受的摩擦增大,从而提高了膏体输送的阻力损失.在满足膏体可输送性能的同时适当提高质量分数可以降低水泥的用量,有助于降低生产成本.同时,结合表6发现,质量分数的F值最大,说明其对阻力损失的影响程度最大,最终得到管径、流量和质量分数对阻力损失的敏感程度为:质量分数>管径>流量.

表6 模型方差分析Tab.6 Response surface model analysis of variance

图7 响应面单因素对阻力损失的影响Fig.7 Effect of a single factor of response surface on transportation resistance

3.3 因素交互作用对输送阻力的影响

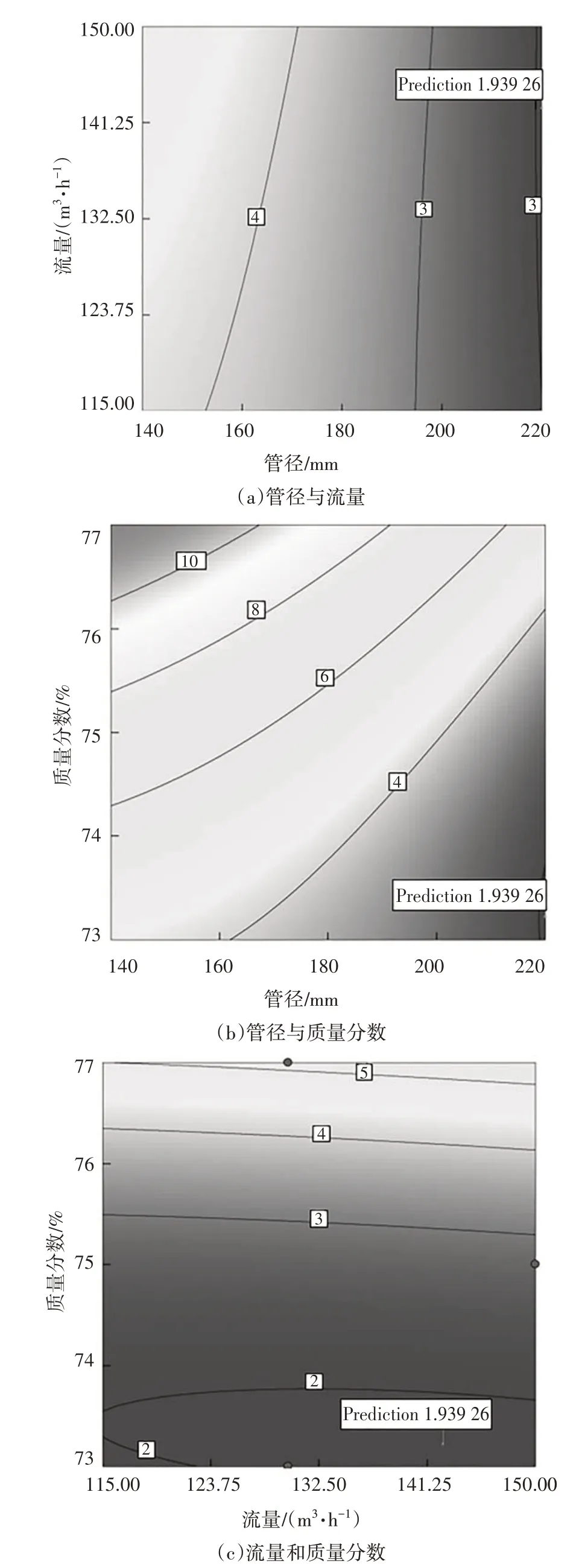

结合表6中模型参数的方差分析结果发现,X1X3的F值最大,说明管径和质量分数的交互作用对膏体阻力损失的影响最为显著.图8(a)为膏体质量分数为73%时,管径与流量间的交互作用对膏体管道输送阻力损失的影响.可以看出,当流量较低(110 m3/h)时,管径由140 mm 增大至220 mm,阻力损失降低了54.9%,这主要是由于各流层间的距离增大所致;当管径为180 mm,流量从110 m3/h 增大至150 m3/h 时,阻力损失提升了9.35%,可以看出随着管径的增大,阻力损失对流量的敏感度逐渐降低,这主要是由于流量提升导致颗粒碰撞的效果小于流层间距增大导致的减阻效果.综上,在一定范围内同时增加管径和流量有助于矿山充填在提升产能的同时降低损耗.图8(b)为流量110 m3/h时,管径和质量分数的交互作用对膏体管道输送阻力损失的影响.图8(b)表明当管径为140 mm,膏体质量分数由73%增加至77%时,阻力损失提高了163.2%;而当质量分数为73%时,管径由140 mm 增大至220 mm,阻力损失下降了55.1%.同时可以看出,阻力损失对管径的敏感度随着质量分数的增加而降低.这主要是因为膏体的流动性能主要依赖于其内部含水量,质量分数的增大导致含水量的减少,抵消了管径增大所带来的减阻效果.图8(c)为管径180 mm 时,流量和质量分数的交互作用对膏体管道输送阻力损失的影响.图8(c)表明当流量为110 m3/h,膏体质量分数由73%增加至77%时,阻力损失上涨了177.9%;而当质量分数为73%时,流量由110 m3/h 增大至150 m3/h,阻力损失增加了9.89%.由于流量增大时会导致膏体内部颗粒的紊动进而提高输送阻力,而质量分数的提高导致膏体内部固体颗粒增多,因此阻力损失对流量的敏感度随着质量分数的增加而变得显著.

图8 响应面因素间交互作用对阻力损失的影响Fig.8 Effect of interaction between response surface factors on transportation resistance

3.4 响应面模型对输送参数的优化分析

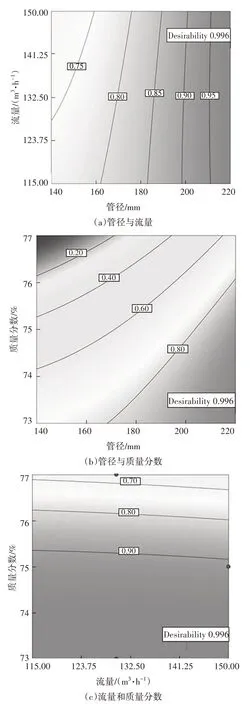

金川全尾砂-废石膏体充填站设计充填能力200万m3/a(两套充填管路),其中单套充填系统承担能力100万m3/a,经换算后每小时的充填能力不应小于115 m3,将其代入响应面模型进行优化设计,响应面优化结果如图9和图10所示.可以看出,在管道参数为管径220 mm、流量142.4 m3/h、质量分数73.2%时,管道阻力损失最低为1.939 kPa/m,此结果的可信度为0.996(最大值为1).

图9 响应面优化可信度Fig.9 Response surface optimization credibility

图10 响应面优化阻力损失Fig.10 Response surface optimization resistance loss

4 结论

1)利用白金汉方程对环管试验数据拟合后得到膏体的实际流变参数,发现流变仪测试所得流变参数普遍比环管拟合参数要大,其中屈服应力相差10.4%~12.2%、塑性黏度相差21%~32.8%,这是由实际输送过程中壁面滑移和触变性的影响所致.

2)由于流变测试所得参数和实际参数存在较大误差,在传统阻力计算公式中引入相对容易获得的流动度参数,建立了基于流动度的阻力计算新模型.

3)基于RSM-BBD开展全尾砂-粗骨料膏体输送阻力行为分析,研究了质量分数、管径和流量及其交互作用条件下管道输送阻力的变化规律.得到了单因素对阻力损失影响的敏感度大小为:质量分数>管径>流量,并发现因素间的交互作用影响显著,其中质量分数和管径的交互影响起决定性的作用.

4)以金川二矿区粗骨料膏体充填系统为背景,采用响应面对输送参数进行优化,最终得到最佳的输送参数为:管径220 mm、流量142.4 m3/h、质量分数73.2%.该成果对于粗骨料膏体充填系统运行参数的选取具有一定的指导意义.