高温后方钢管再生混凝土界面黏结性能及本构方程

陈宗平,贾恒瑞,陈俊睿

(1.广西大学土木建筑工程学院,广西南宁 530004;2.工程防灾与结构安全教育部重点实验室(广西大学),广西南宁 530004)

钢管再生混凝土是将再生骨料混凝土填充在钢管中,使其与外包钢管协同工作而形成的组合受力构件.使用钢管再生混凝土不仅能在很大程度上改善再生骨料混凝土强度和弹性模量低、耐久性差的问题,还可以有效地缓解建筑垃圾回收利用率低、环境污染、天然骨料紧缺等问题,具有良好的应用前景[1-7].再生混凝土与钢管内壁接触界面的黏结滑移性能是二者协同工作的基础,也是构件整体性能的重要组成部分.针对常温下钢管再生混凝土的界面黏结性能,国内外学者开展了一系列研究,并取得了一些重要成果.陈宗平等[8]采用服役满50 年的废弃混凝土作为再生粗骨料,设计并完成了25 根钢管再生混凝土试件的静力推出试验,结果表明钢管纵向应变在加载初期与末期分别呈负指数和线性分布;黏结强度随混凝土强度的升高而增强,随长径比的增加而有所减弱;方形试件的黏结性能比圆形试件较差.薛晓楠等[9]以再生骨料取代率和钢管与核心混凝土的界面黏结长度为变化参数,完成了8 根钢管再生混凝土柱的推出试验,结果表明初始滑移黏结强度随着界面黏结长度的增加有小幅增加;极限黏结强度随着取代率的增大而增大,而随界面黏结长度的增加有下降趋势.徐金俊等[10]进行了15 个钢管再生混凝土试件的推出试验,得出峰值荷载随长径比增大而增大、黏结损伤的发生会随取代率的增加而提前等结论.

建筑火灾作为一种破坏性大且较为常见的灾害,长久以来对建筑工程安全以及人民生命财产安全有着巨大的威胁,研究建筑材料及构件高温后的性能变化规律具有极大的现实意义.针对高温后钢管混凝土的界面黏结性能,国内外学者也进行了一些研究.陈宗平等[11]对17 个经历高温后的方钢管高强混凝土试件进行了推出试验,结果表明方钢管高强混凝土黏结强度与锚固长度成反比,并随恒定温度的升高呈现先增大后减小的变化趋势;界面应变与应力沿其长度方向均呈指数分布.Tao 等[12]对64根钢管自密实混凝土柱进行了高温后的抗拔试验,结果表明圆形柱比方形柱具有更高的黏结强度;黏结强度随横截面尺寸的增加而降低;粉煤灰类型、水灰比等对黏结强度有影响;钢管自密实混凝土的黏结强度与钢管普通混凝土相当等结论.

针对高温后钢管再生混凝土界面黏结滑移性能的研究还比较罕见,贾恒瑞等[13]进行了20 根圆钢管再生混凝土试件高温后的推出试验,得出了温度和再生骨料取代率对界面黏结性能的影响规律,并提出了相应的黏结强度计算方法及黏结本构方程.但是,由于方钢管混凝土在界面黏结力分布及约束效应等方面与圆钢管混凝土差异较大,使得在对高温后方钢管再生混凝土的界面黏结性能进行评估和仿真模拟时,并不能直接套用圆钢管的相关结论.并且,由于方钢管混凝土在节点连接处理及抗压弯性能等方面相对圆钢管混凝土的优势,使其在实际工程中的应用也相对更多.因此,研究方钢管再生混凝土高温后的界面黏结性能变化规律及界面承载力评估方法,具有重要的现实意义.

1 试验概况

1.1 试件参数设计及制作过程

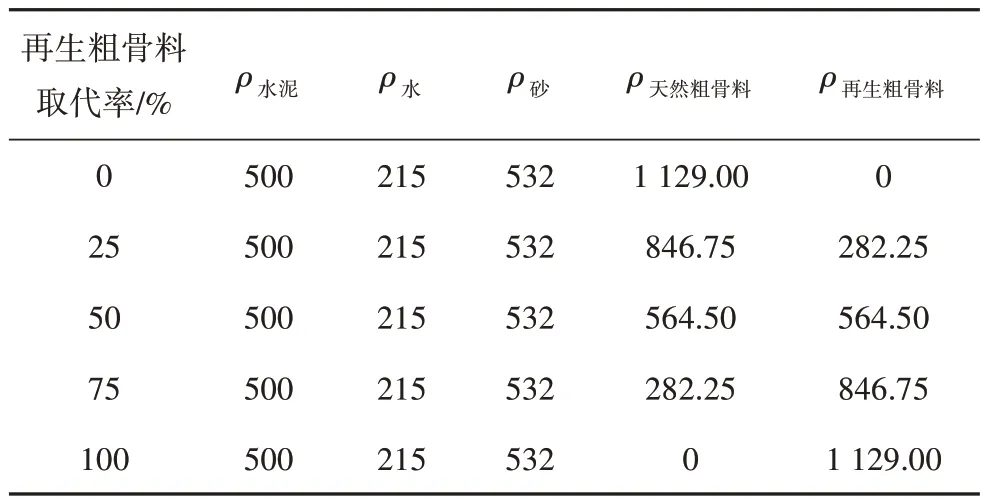

本试验以再生粗骨料取代率(0%、25%、50%、75%、100%)和试件的经历温度(20 ℃、200 ℃、400℃、600 ℃)为变化参数,设计了20 个方钢管再生混凝土试件.所用钢管均采用外边长140 mm、高450 mm、壁厚3 mm 的Q345 级直焊缝方钢管;水泥全部采用海螺牌P.O32.5普通硅酸盐水泥;再生粗骨料取自废弃的强度等级为C30 的混凝土(经破碎筛分后得到颗粒级配为5~31.5 mm 的连续级配粗骨料);天然粗骨料选用普通碎石;细骨料选用河砂.拌制混凝土时,首先对再生骨料和天然骨料进行预拌和,再分多次加入搅拌机中与水泥和水一起搅拌,以提高骨料分布的均匀性.混凝土的配合比见表1.

表1 混凝土配合比Tab.1 Proportions of recycled aggregate concrete kg/m3

试件浇筑前,首先在钢管一端预留一段50 mm长的空管段作为试件的自由端,并在该空管段处沿钢管长度方向切割出一条宽10 mm 的竖缝,浇筑时使混凝土浇筑面达到切割缝处即停止浇筑,并在此预埋一根与自由端的混凝土浇筑面平行的外伸钢片,以方便后续对试件自由端滑移量的测量.对于钢管另一端,在浇筑时保证混凝土表面与钢管截面平齐以作为试件的加载端.试件的示意图如图1所示.

图1 试件示意图Fig.1 Schematic diagram of specimens

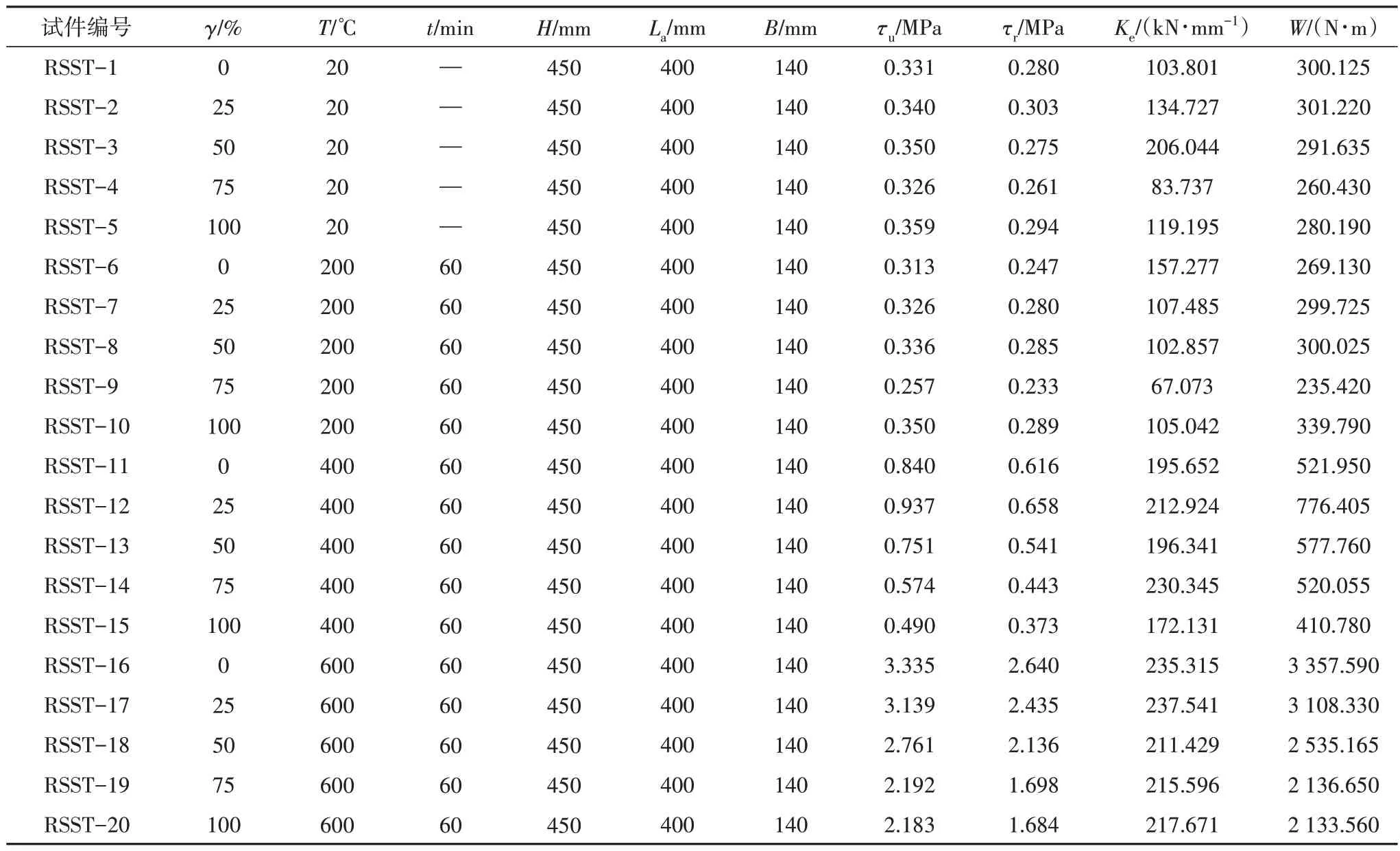

浇筑完成后,即对试件的切割缝和端部分别进行封膜和盖板处理,并放置在避雨处,避免养护过程中界面处受到雨淋生锈等作用的影响,使其尽量接近实际工况.此外对每种再生粗骨料取代率的混凝土,依照标准试验方法各预留3 个标准立方体试块,并与试件一同在标准条件下养护28 d.各试件的具体设计参数及黏结性能指标见表2.

1.2 试验装置及试验方法

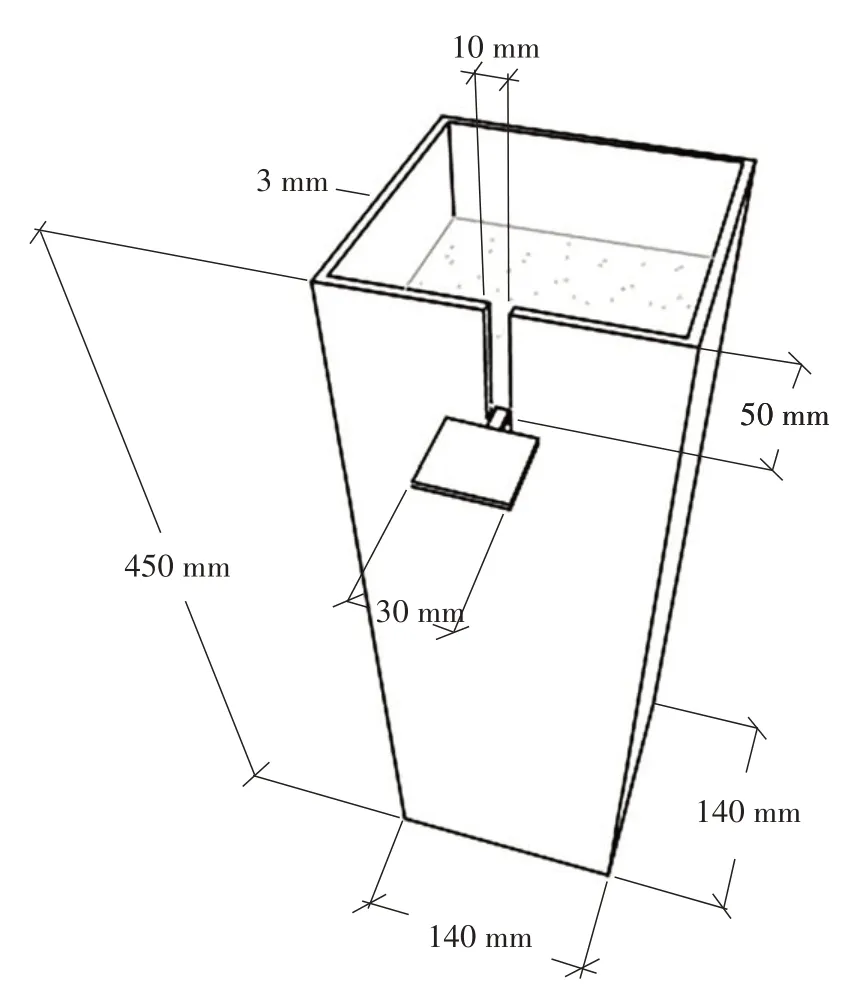

高温试验设备选用RX3-45-9 工业箱型电阻炉(升温炉),试验开始前对其预先进行多次工况测试,测得该设备工作时的炉内实际温度与设备显示温度的差值在±10 ℃以内,同时在恒温阶段该升温炉内的温度能够稳定维持,设备的整体精度及工况稳定程度良好.正式试验时,首先将试件立置于高温炉内,确保其在升温过程中受热均匀,开始升温后每隔2 min对温度数据进行一次记录,当温度升高到试件相应的设计温度后保持恒温,恒温时间参考《建筑设计防火规范》(GB 50016—2014)(2018 版)中钢管混凝土柱的耐火极限设定为60 min.恒温结束后,切断电源并开启炉门,待试件冷却后取出以待后续进行推出试验.升温设备及升温过程曲线如图2所示.

图2 升温设备及升温过程曲线Fig.2 Heating device and curves of heating process

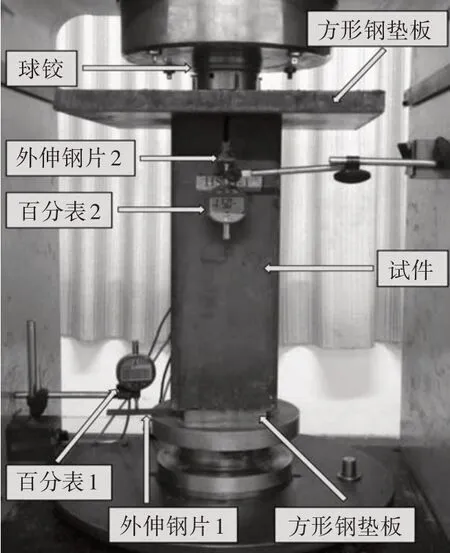

静力推出试验在RMT-201 型力学试验机上进行,试验开始前先在仪器的托座上固定一个面积小于试件核心混凝土面积的方形钢垫板,以确保推出试验过程中试件的加载端只有核心混凝土受压,而后再在试件自由端放置一块面积大于试件截面积的方形钢垫板,来确保推出试验过程中试件的自由端只有混凝土外部的方钢管单独受压.正式加载前,每次都要进行2 次预加载(预加载力设定为峰值荷载计算值的10%),以降低荷载偏心和接触不够紧密等问题所产生的误差影响.试件加载端和自由端混凝土的滑移量通过利用图3 中的百分表1 和百分表2分别量测外伸钢片1 以及外伸钢片2 的位移来获取(在推出试验过程中进行了全程的同步录像,以确保百分表读数的实时性).加载速率设置为0.002 mm/s,当荷载-滑移曲线下降段的斜率开始为0,即曲线开始进入水平滑移段时即停止加载,推出试验示意图如图3所示.

图3 推出试验示意图Fig.3 Schematic diagram of push-out test

表2 试件设计参数及黏结性能指标Tab.2 Design parameters and bonding performance index of specimens

2 试验结果

2.1 高温后的表观现象

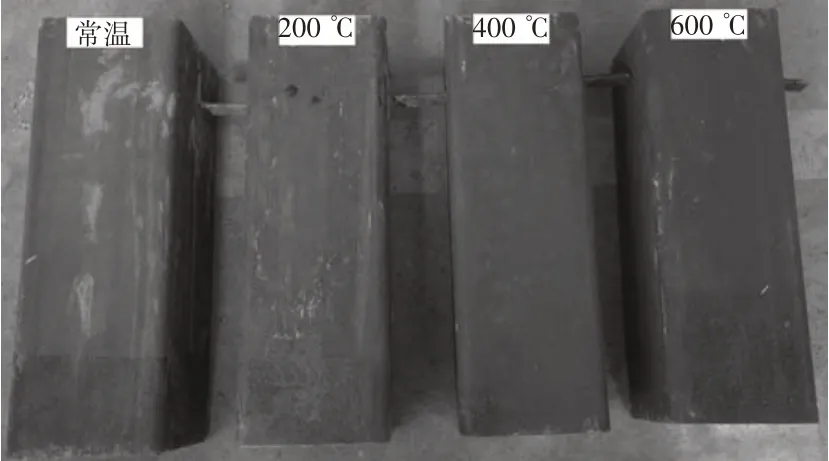

高温试验后钢管的表观颜色随经历温度升高依次表现为:黄棕色、浅棕色、棕色以及红棕色;混凝土试块的表观颜色随经历温度升高依次为:灰白色、灰色、青灰色以及浅棕色.其中,T≤200 ℃试块的开裂现象不明显,而400 ℃≤T≤600 ℃的试块表面则不同程度地出现了裂纹,经历温度越高相应的开裂现象也越明显(在图4 中用数字对主要的裂缝区域进行了编号,使用细线指示了裂缝的开展轨迹).高温后的再生混凝土试块及方钢管再生混凝土试件,分别如图4、图5所示.

图4 高温作用后的试块Fig.4 Blocks after high temperature

图5 高温作用后的试件Fig.5 Specimens after high temperature

2.2 高温后的材料性能

依据《混凝土结构试验方法标准》(GB 50152—92)、《金属拉伸试验法》(GB 50152—98),对钢管及混凝土进行材性试验(3 个为1 组,计算时取平均值),得到混凝土的立方体抗压强度fcu、钢材的屈服强度fy及极限抗拉强度fu,详见表3.

表3 高温后的材料性能Tab.3 Material properties after high temperature

2.3 推出试验现象

在进行推出试验时,加载端首先出现滑移,当荷载增大到约0.2Pu(Pu为峰值荷载)时,自由端也开始出现滑移.此时方钢管四边的中部率先出现变形,出现轻微向外鼓胀的现象,钢管与混凝土的缝隙中有少量混凝土碎屑掉落.加载到(0.5~0.8)Pu时,方钢管四边非棱角处的表面在环向应力及纵向黏结应力的共同作用下,出现与钢管轴线成45°角的滑移线,并伴有“咔嗞、咔嗞”的响声.当荷载达到Pu后加载端和自由端的滑移量的增长速度均明显加快,待荷载-滑移曲线下降段的曲线斜率开始为0,即曲线开始进入水平滑移段时即停止加载.推出试验结束后观察各试件的加载端截面,发现核心混凝土整体向自由端方向有5~7 mm 的滑移,混凝土无明显的破损,表面完整性较好,但其与钢管的接触面有一定程度的脱离.加载试验后部分试件加载端的情况及钢管表面的滑移线如图6所示.

图6 推出试验后试件的加载端及滑移线Fig.6 The loading end and slip line after push-out test

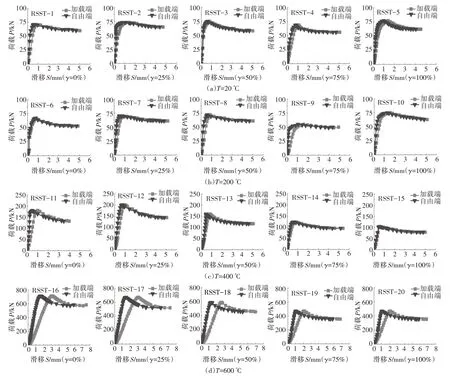

2.4 荷载-滑移曲线

各试件的荷载-滑移(P-S)曲线见图7(a)~(d).如图7所示,试件加载端和自由端的P-S曲线形态基本一致,其中加载端的滑移发生得相对较早,T=600℃时这种差异最明显.这是因为加载端附近的界面会先承受荷载而出现界面损伤并逐渐积累,宏观上就表现为界面滑移的出现.随着荷载的逐渐增大,界面损伤不断累积并逐渐向自由端延伸,因此自由端的滑移发生得相对较晚.此外,当试件的经历温度较高时,钢管与核心混凝土在受热前后的胀缩变形量也会更大,混凝土在受热膨胀时会产生温度裂缝.经历温度越高,裂缝的数量及宽度就越大,这些裂缝在冷却收缩时无法完全恢复,而钢管的变形基本能够完全恢复,导致钢管的收缩量更大而对核心混凝土形成一定的“箍紧作用”.T=600 ℃时这种“箍紧作用”相对更强,从而延缓了界面损伤及滑移向自由端的传递.

图7 加载端的荷载-滑移曲线Fig.7 Load-slip curves of loading end

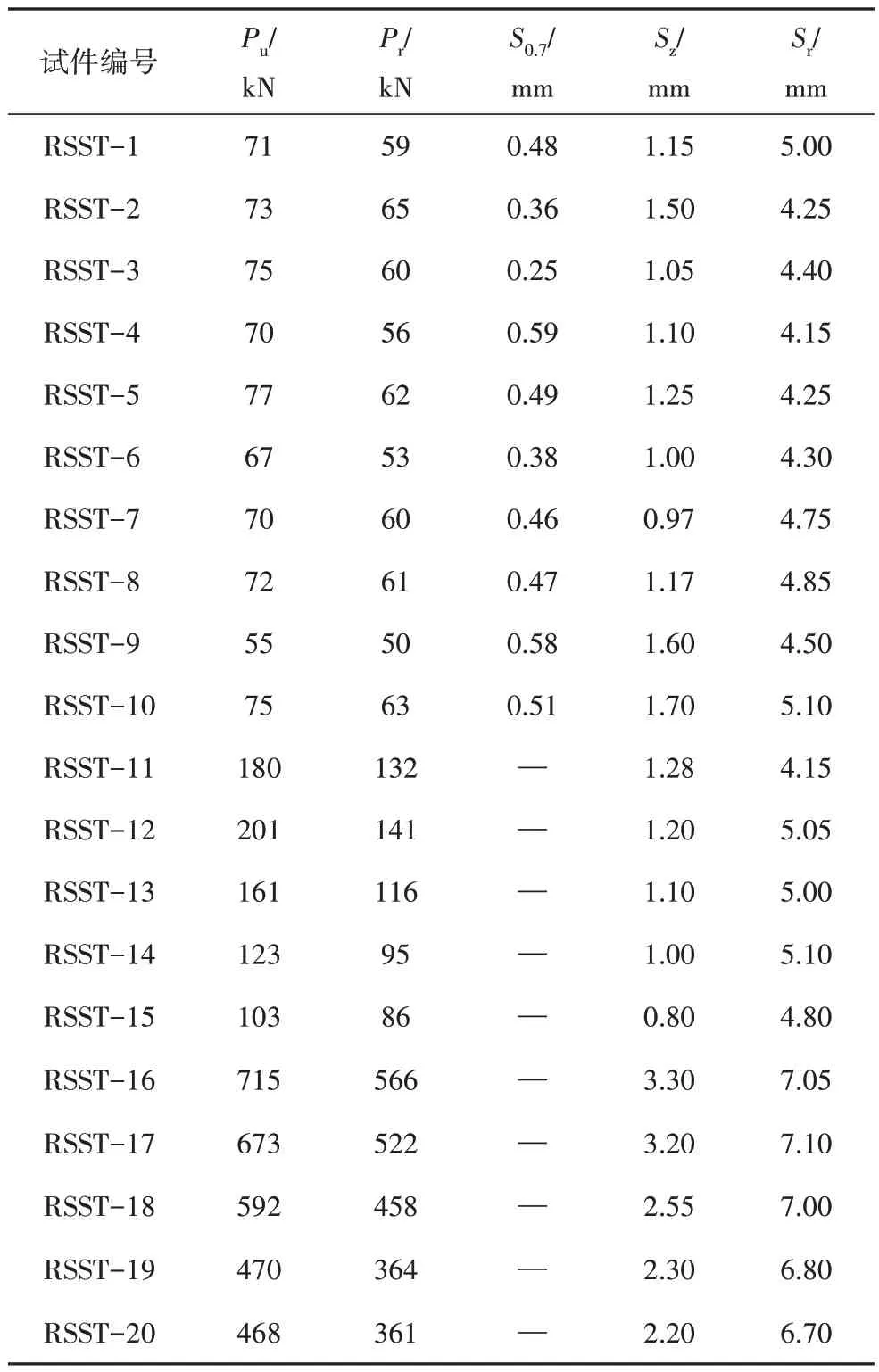

根据P-S曲线的形态特点定义曲线的特征点参数:Pu为峰值荷载,kN;Pr为残余荷载(P-S曲线由下降段进入水平滑移段时的荷载),kN;S0.7为P-S曲线上升段中0.7Pu的点所对应的滑移量,mm;Sz为峰值荷载Pu所对应的滑移量,mm;Sr为残余荷载Pr所对应的滑移量,mm.各特征点参数取值见表4.

表4 试件特征值Tab.4 Characteristic value of specimens

通过特征点对P-S曲线分段,将T≤200 ℃和T≥400 ℃两类试件的P-S曲线分别简化为如图8(a)(b)所示的典型曲线.如图8 所示,T≤200 ℃试件的P-S曲线会依次经历线性上升、减速上升(刚度退化)、减速下降、水平滑移4 个阶段(分别对应图8(a)中的OA、AB、BC、CD段);T≥400 ℃时曲线则只有线性上升、减速下降、水平滑移3 个阶段(分别对应图8(b)中的OA、AB、BC段).出现这种差异的原因是,经历温度较高时,由于温差变大,钢管的“箍紧作用”也随之变得更强,因而导致T≥400 ℃试件的P-S曲线上升段的刚度退化现象相对不明显.

图8 典型荷载-滑移曲线示意图Fig.8 Schematic diagram of typical load-slip curve

此外,经历温度T≥400 ℃试件的P-S曲线在越过Pu后,其荷载降低的速度明显快于T≤200 ℃的试件.出现这种现象的原因是,经历温度较高时界面处混凝土与管壁的胶结部分及其本身的脆性也相对更强,使得P-S曲线由上升段过渡到下降段的过程变得更快,其下降段也相对更陡.

3 黏结性能

3.1 界面黏结性能指标

高温后钢管与核心混凝土的界面黏结性能指标主要包括[11-16]:极限黏结强度τu、残余黏结强度τr、黏结抗剪刚度Ke、耗能量W;各试件相应的黏结性能指标的实测数据见表2.

3.2 黏结强度

参考相关文献[17-19]对钢管再生混凝土的黏结强度进行定义:将与峰值荷载Pu和残余荷载Pr相对应的界面剪切应力分别定义为极限黏结强度τu和残余黏结强度τr,相应的计算公式如下:

式中:Pu为峰值荷载,kN;Pr为残余荷载(P-S曲线由下降段进入水平滑移段时的荷载),kN;C为钢管与核心混凝土接触界面的周长,mm;La为界面黏结长度,mm.

将试验数据代入式(1)、式(2)计算得到各试件的极限黏结强度τu和残余黏结强度τr值,见表2.由表2可见,经历温度T≤600 ℃的方钢管再生混凝土试件的极限黏结强度τu和残余黏结强度τr均高于我国规范DBJ13-161—2004 规定的钢管混凝土黏结滑移强度设计值0.15 MPa.

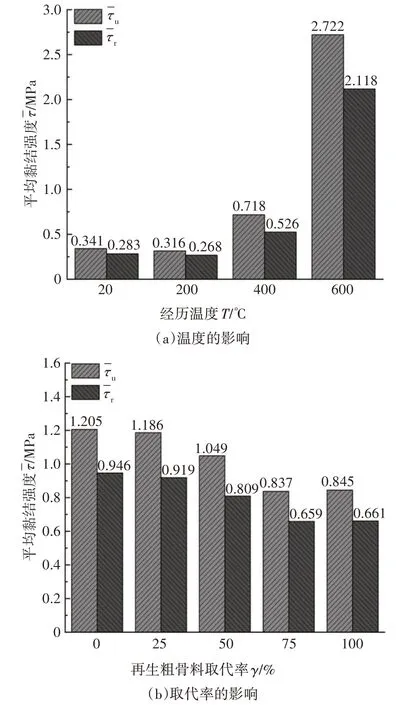

图9(a)所示为黏结强度与经历温度的关系柱状图(分析中对相同温度、不同取代率的试件取平均值[13]).如图9(a)所示,经历温度T=200 ℃、400 ℃、600 ℃试件的极限黏结强度分别是T=20 ℃试件的0.927、2.106、7.982 倍;残余黏结强度相应的倍数为0.947、1.859、7.484.可见,黏结强度随经历温度的升高呈现先减小后增大的变化趋势.出现这种现象的原因是:T≥400 ℃试件的经历温度较高,其钢管对核心混凝土产生的“箍紧作用”也相对较强,进而导致界面间的机械咬合力和摩擦力等黏结力组分得到增强.而对于T=200 ℃的试件来说,由于其经历温度相对较低,“箍紧作用”相对较弱,此时高温对化学胶结力的削弱作用要大于“箍紧作用”对黏结强度的增强作用,因此200 ℃时的黏结强度要比常温时低.

图9(b)所示为黏结强度与再生粗骨料取代率的关系柱状图(分析中对相同取代率、不同经历温度的试件取平均值[13]).如图9(b)所示,再生粗骨料取代率γ=25%、50%、75%、100%试件的极限黏结强度分别是γ=0%试件的0.984、0.871、0.694、0.701 倍,均值为0.813 倍;残余黏结强度相应的倍数为0.971、0.855、0.697、0.699,均值为0.806 倍.可见,高温后方钢管再生混凝土的平均黏结强度(极限黏结强度τu和残余黏结强度τr的均值)约比钢管普通混凝土低19.05%,且随着再生粗骨料取代率的提高,其黏结强度总体上呈现逐渐减小的变化趋势.出现这种现象的原因是:首先,再生粗骨料的初始微裂纹等缺陷会影响骨料和水泥浆形成的原始界面,使混凝土在受热膨胀时更易产生裂纹;其次,再生粗骨料的吸水率相对较高的特性会使骨料附近的水分相对更多,造成该区域在高温作用下与周围的温差较大而更易产生温度裂缝.当再生粗骨料离黏结界面较近时,裂缝就有可能延伸至界面处从而导致黏结强度的削弱.

图9 不同变化参数对黏结强度的影响Fig.9 Effect of different parameters on bond strength

3.3 黏结抗剪刚度

黏结抗剪刚度是反映钢管与核心混凝土的黏结面在荷载作用下抵抗剪切变形能力的重要指标.参考文献[11]并结合本试验所得P-S曲线的弹性范围,将黏结抗剪刚度定义为试件加载端P-S曲线线性上升段中0.5Pu对应的点与坐标原点连线的割线斜率,并记为Ke.

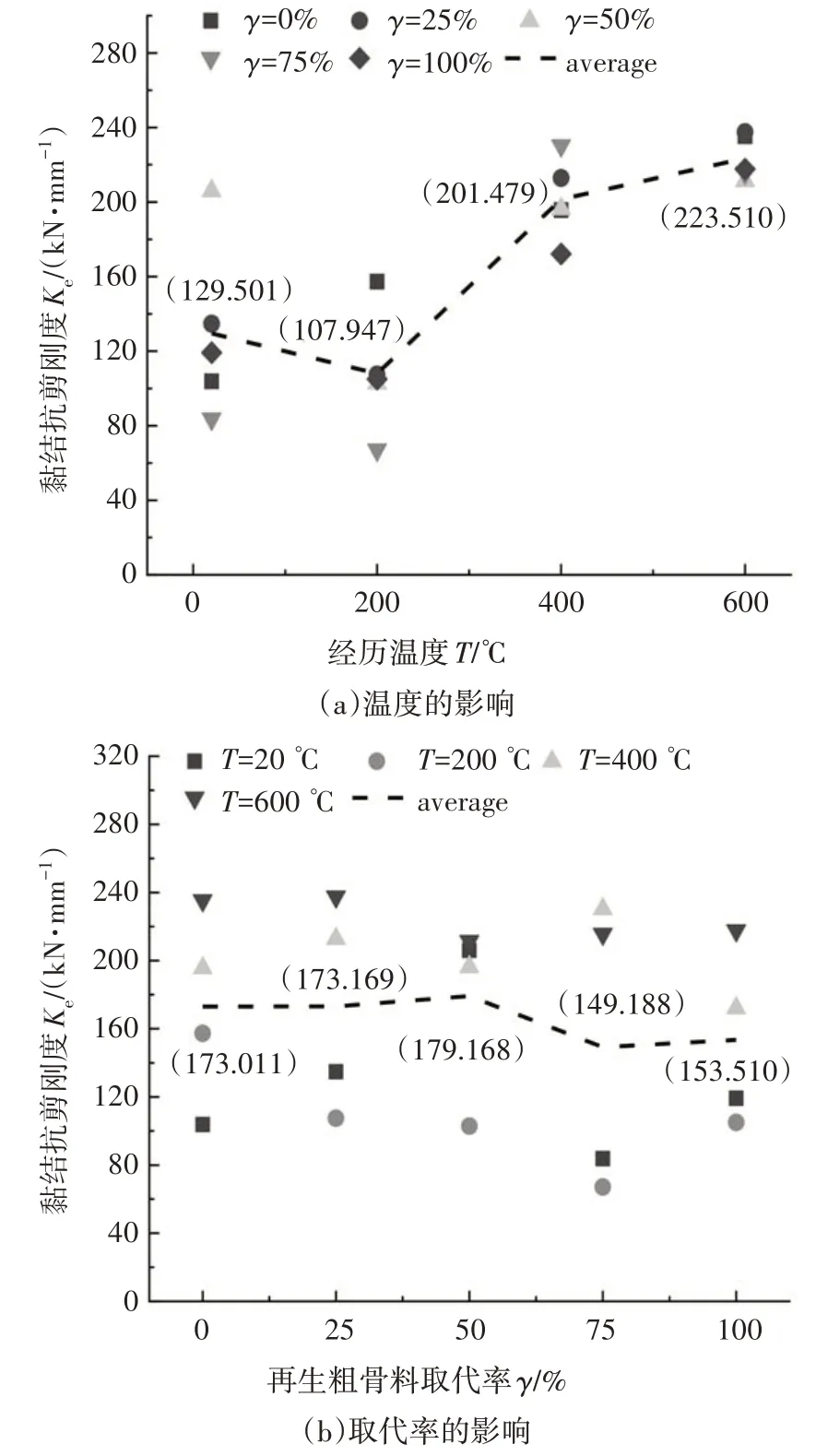

图10(a)所示为黏结抗剪刚度与经历温度的关系图.如图10(a)所示,T=200 ℃、400 ℃、600 ℃试件的黏结抗剪刚度分别是T=20℃试件的0.833、1.556、1.726 倍;可见黏结抗剪刚度随经历温度的升高呈现先减小后增大的变化规律,其原因与黏结强度随温度升高先减小后增大的原因类似.

图10 不同变化参数对黏结抗剪刚度的影响Fig.10 Effect of variable parameters on bond shear stiffness

图10(b)所示为黏结抗剪刚度与再生粗骨料取代率的关系图.如图10(b)所示,再生粗骨料取代率γ=25%、50%、75%、100%试件的黏结抗剪刚度分别是γ=0%(普通混凝土)试件的1.001、1.036、0.862、0.887 倍,均值为0.947 倍;可见,高温后方钢管再生混凝土的黏结抗剪刚度比钢管普通混凝土约低5.30%,随再生粗骨料取代率的升高呈现先增大后减小最后小幅恢复的变化趋势.出现这种现象的原因是:如前文所述,再生粗骨料的存在会使混凝土更易出现裂缝从而对黏结界面造成削弱.但同时,再生粗骨料较高的吸水率又会降低混凝土实际水灰比,提高水泥浆体的强度并使混凝土的收缩变形量减小,使得核心混凝土与钢管接触得更加紧密,从而提升界面整体抵抗变形的能力.上述规律实则就是此两种因素影响力的相对大小随再生粗骨料取代率变化而变化的体现.

3.4 界面耗能能力

在荷载作用下界面黏结发生损伤的过程本质上是能量耗散的过程,采用耗能量W来定量反映试件的界面耗能能力,其计算公式如下:

式中:Ss为试件加载端P-S曲线与坐标横轴所围成区域的面积.

图11(a)所示为耗能量与经历温度的关系图.如图11(a)所示,经历温度T=200 ℃、400 ℃、600 ℃试件的耗能量分别是T=20 ℃试件的1.005、1.962、9.304 倍.可见,界面耗能能力随经历温度的升高呈现逐渐增大的趋势.其原因与黏结强度在T≥200 ℃时随温度升高而逐渐增大的原因类似.二者规律的不同之处在于,黏结强度在T=200 ℃时比常温下有所降低,而此时界面耗能能力则有所提高.这是因为T=200 ℃时,“箍紧作用”的增强效应还不明显,但高温的作用已使化学胶结力受损,造成界面变得相对更容易发生损伤变形,这对黏结强度几乎是一种单纯的削弱,而对于界面耗能能力来说,损伤变形恰好是能量耗散的主要途径之一,因此出现上述差异.

图11 不同变化参数对耗能量的影响Fig.11 Effect of variable parameters on energy consumption

图11(b)所示为耗能量与再生粗骨料取代率的关系图.如图11(b)所示,再生粗骨料取代率γ=25%、50%、75%、100%试件的耗能量分别为γ=0%试件的1.008、0.833、0.709、0.711 倍,均值为0.815 倍.可见,高温后方钢管再生混凝土的界面耗能能力约比钢管普通混凝土低18.50%,随再生粗骨料取代率的升高呈现先增大后减小最后小幅恢复的变化趋势.其原因与黏结抗剪刚度随再生粗骨料取代率变化的原因类似.

4 界面损伤发展过程

文献[20]的研究表明:刚度的退化可以较好地反映构件的损伤程度.文献[10]基于此提出了黏结损伤度Dt的概念,能够定量地反映滑移过程中界面损伤的程度.文献[13]在其基础上,建立了改进后的黏结损伤度Dto以更精确地描述试件的损伤发展过程,相应的表达式如下:

式中:Kt为加载端P-S曲线任意点的切线斜率;Ket为加载端P-S曲线上升段中0.5Pu点处的切线斜率.

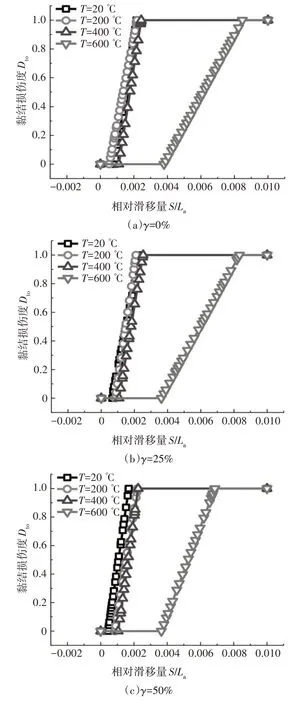

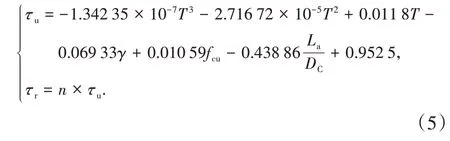

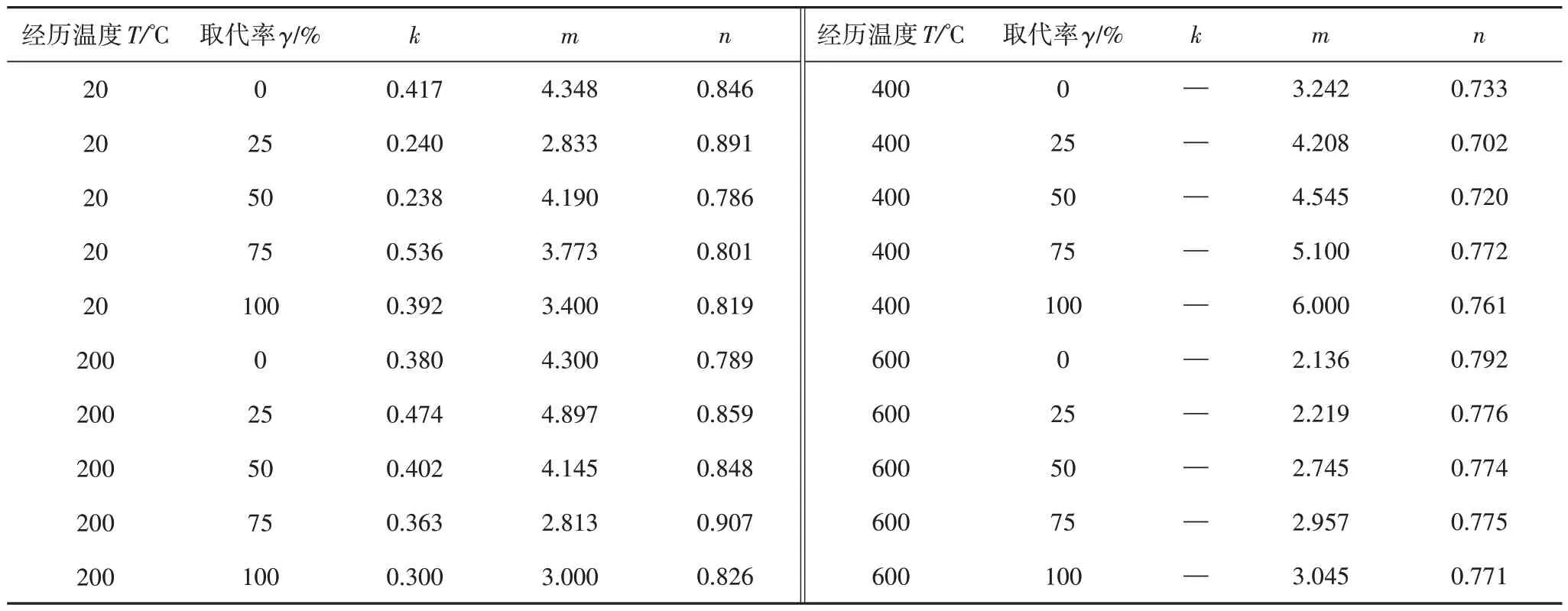

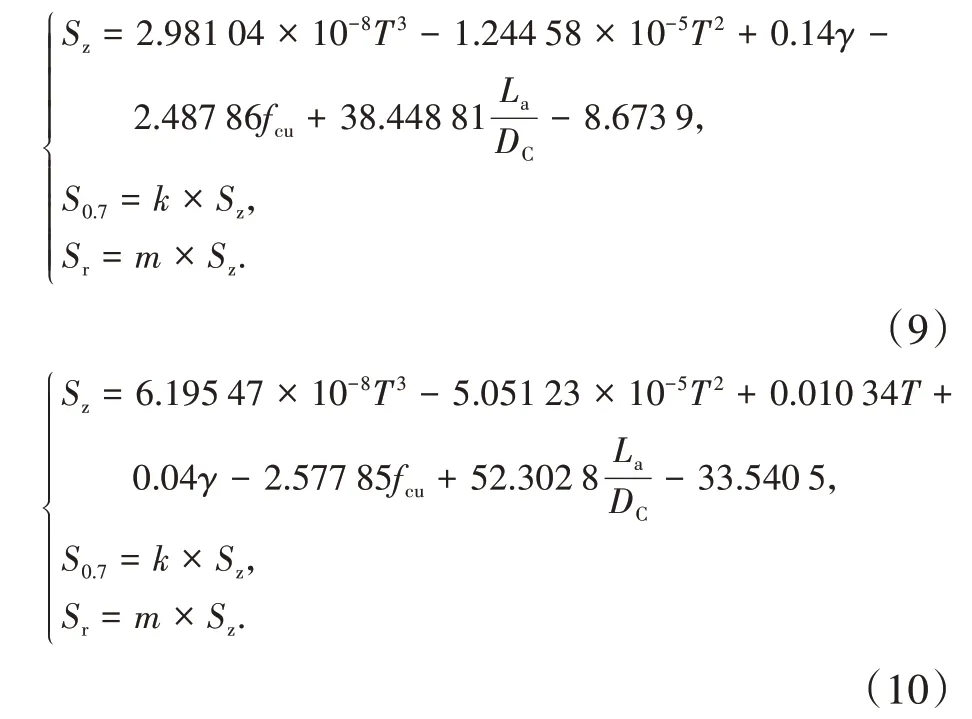

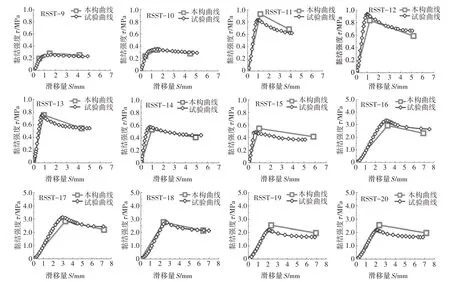

依据本试验实测P-S曲线的形态特点可知,各试件的P-S曲线在处于上升段的0.5Pu以前,基本处于弹性阶段,而后开始发生逐渐明显的刚度退化.基于此,可近似地认为在荷载越过0.5Pu以前界面无黏结损伤发生,即黏结损伤度Dto=0;随着推出荷载增大,P-S曲线进入减速上升阶段,界面损伤随之逐渐发展,此时0 文献[11]采用类似的分析手段获得了试件大致的损伤发展过程曲线,但其无法直观地反映和比较试件界面损伤发展整体速度的快慢,且只选取了个别试件的损伤过程进行分析,代表性不强.针对该问题,首先通过对各试件P-S曲线线性上升段中0.5Pu~Pu区段的数据进行拟合,发现采用2 阶多项式拟合度较高(R2值均在0.989 以上),由此得到各试件相应区段曲线的数学表达式后,再对其求一阶导数便可得到各试件加载端P-S曲线相应区段任意点的切线斜率Kt的表达式,再代入式(4)便可计算界面损伤滑移全过程的黏结损伤度Dto.同时,为了方便对各试件的界面损伤发展过程进行对比,采用了相对滑移量S/La(La为钢管与混凝土的界面黏结长度)作为Dto坐标轴的横轴,最终得到各试件的黏结损伤度Dto与相对滑移量S/La的关系曲线,如图12所示. 图12 黏结损伤度与相对滑移量的关系曲线Fig.12 Curves between extent of bond damage and relative slip 如图12 所示,T≤400 ℃时试件初始界面损伤发生的早晚相差不大,均在S/La为0.001 4 附近开始发生;而T=600 ℃的试件初始黏结损伤则发生得明显较晚,其对应的S/La值为0.002 8~0.003 9,此外T=600℃时取代率γ=0%、25%、50%、75%、100%试件初始黏结损伤所对应的相对滑移量分别为0.003 9、0.003 8、0.003 8、0.002 9、0.002 8.可见,界面初始黏结损伤的发生在T=600 ℃时明显推迟,且此时其随再生粗骨料取代率的升高有逐渐提早的趋势,而T≤400 ℃时经历温度及再生粗骨料取代率对其影响均不大.这是因为,T≤400 ℃时界面损伤发生的早晚主要取决于化学胶结力,而600 ℃时由于“箍紧作用”较强,使界面损伤的发生明显推迟;同时对于经历600℃高温后的试件来说,其再生粗骨料会使混凝土易开裂破损的特性相对更明显,使得再生粗骨料取代率越高,相应的初始黏结损伤发生得就越早. 对图12 中各损伤发展曲线的斜率进行计算,得到各试件的界面损伤发展速度后,分别对相同经历温度、不同取代率和相同取代率、不同经历温度两种类型的损伤发展速度数据取平均值,来分别研究温度和再生粗骨料取代率对界面损伤发展速度的影响,相应的数据见表5. 表5 试件损伤发展速度Tab.5 Damage development rate of specimens 如表5所示,经历温度T=200 ℃、400 ℃、600 ℃试件的黏结损伤发展速度分别是T=20 ℃试件的1.009、1.344、0.458 倍;再生粗骨料取代率γ=25%、50%、75%、100%试件的黏结损伤发展速度分别为γ=0%试件的1.016、1.175、0.966、0.965 倍,均值为1.031倍.可见,高温后方钢管再生混凝土的界面损伤发展速度约比钢管普通混凝土快3.10%,随经历温度和再生粗骨料取代率的升高总体上呈现先增大后减小的变化趋势.这是因为,经历温度较低时钢管对核心混凝土的“箍紧作用”还相对较弱,而此时界面的化学胶结力受损已较严重,因而导致界面损伤速度加快,温度较高时“箍紧作用”增强又使损伤速度减缓.而损伤速度随再生粗骨料取代率变化的规律,是取代率升高会使混凝土易开裂,但同时也会使混凝土体积收缩量减小,从而加强其与钢管接触的紧密程度这两种因素共同作用的结果. 文献[21-22]中给出了常温下方钢管再生混凝土界面黏结强度的计算方法,但由于该公式未考虑经历温度T的影响,因此并不适用于高温后黏结强度的计算.本试验通过对数据进行回归统计,得到高温后方钢管再生混凝土在T≤200 ℃及400 ℃≤T≤600℃两种情况下的黏结强度计算公式,分别如式(5)、式(6)所示. 式中:T为试件的最高经历温度,℃;γ为再生粗骨料取代率,%;fcu为常温时混凝土的立方体抗压强度,MPa;La为钢管与混凝土的界面黏结长度,mm;DC为方钢管的外径,mm;n为关系系数,其取值见表6.运用公式(5)和(6)计算得到各试件的黏结强度计算值后与相应的试验实测值进行比较,结果如图13 所示. 表6 关系系数取值Tab.6 The value of relation coefficient 图13 计算值与试验值对比Fig.13 Comparison between calculated value and tested value 依据图8中两类典型P-S曲线的形态特点,建立经历温度T≤200 ℃和T≥400 ℃两种情况下方钢管再生混凝土加载端的τ-S本构模型曲线分别如图14(a)(b)所示(τ为黏结应力,MPa;S为滑移量,mm),相应的τ-S本构方程,分别如式(7)和式(8)所示. 式中:参数S0.7、Sz、Sd、Sr在0%≤γ≤25%及50%≤γ≤100%两种情况下的表达式分别如式(9)、式(10)所示.k、m为关系系数,其取值见表6. 采用上述建立的τ-S本构方程对各试件进行计算,得到相应的τ-S本构曲线后,分别与其对应的试验实测τ-S曲线进行对比,得到各试件的本构模型曲线与试验实测曲线对比图,如图15所示. 图15 本构方程计算曲线与试验曲线的对比Fig.15 Comparison between calculated and measured curves 1)高温后方钢管再生混凝土加载端和自由端的荷载-滑移曲线形态基本一致,但加载端的初始滑移发生相对更早,曲线形态可以分为T≤200 ℃和T≥400℃两类;界面黏结性能整体上相比方钢管普通混凝土较差,相应的黏结性能平均差距范围约为3.10%~19.05%. 2)随着经历温度的升高,界面黏结强度及黏结抗剪刚度先减小后增大,耗能能力则逐渐增大;随着再生粗骨料取代率的升高,界面黏结强度逐渐减小,而黏结抗剪刚度和耗能能力则均呈现先增大后减小最后小幅恢复的变化趋势. 3)界面初始黏结损伤的发生在T=600 ℃时明显推迟,此时其随再生粗骨料取代率的升高有逐渐提早的趋势,而T≤400 ℃时经历温度及再生粗骨料取代率均对其影响不大. 4)界面损伤发展速度随经历温度和再生粗骨料取代率的升高均呈现先增大后减小的变化趋势. 5)提出了高温后方钢管再生混凝土的截面黏结强度计算公式及黏结滑移本构方程,相应的计算结果与试验结果吻合良好.

5 黏结强度计算

6 黏结滑移本构方程

7 结论