渔船倾斜试验现场控制系统设计

张 怡,黄文超 ,张 舒

(1 中国水产科学研究院渔业机械仪器研究所,上海 200092;2 农业农村部远洋渔船与装备重点实验室,上海 200092;3 青岛海洋科学与技术试点国家实验室深蓝渔业工程联合实验室,山东 青岛 266237)

截至2020年末,中国渔船总数56.33万艘,其中90%的机动渔船船长小于24 m,非机动渔船18.85万艘,平均总吨1.39 t[1],几乎也都为船长小于24 m的小型渔船。中国渔船主要用于捕捞与养殖行业,仅捕捞行业就涉及近130万从业人口[1]的生计问题。随着产业结构调整,大量渔民从近海捕捞作业方式改为采用近海养殖的模式,原来设计专用于捕捞的渔船需要拆解后重新设计建造用于养殖辅助的渔船。原有的捕捞或养殖辅助渔船也同样面临更新改造的问题。新建造或船体有重大改建的渔船建造完工后最重要的一项工作即为倾斜试验,通过倾斜试验可以获得渔船实际重心位置,当与设计预估值差别较大时需要采用调整压载等措施使实船达到设计指标。但由于渔船船体尺度普遍较小,倾斜试验时船上施加不必要的多余质量对于船体重心的准确获得会造成一定的影响[2-3],尤其是对于小型渔船,形成横倾的多余质量极小,传统采用2组摆锤或2组U型管进行测量船体横倾的方式除若干搬运或吊装作业人员外至少仍需要4名试验人员在船上读取并记录试验数据。因进行倾斜试验时船体需要远离码头,处于自由漂浮状态,尺度较大的渔船还需驾驶人员操控船舶防止与航道中其他船舶相撞,故通常倾斜试验状态时船上人员较多,而因这些分布不规则的船上人员的存在,最终会导致较难获得准确结果。

关于倾斜试验相关的文献记录中,有的是对于标准中理论公式的探讨[4-6],如对于倾斜试验标准[7]中用表格计算排水体积的辛式法,阳大平[8]、王剑等[9]各自提出了不同的改进意见。有的是利用商业软件辅助计算倾斜试验报告[10- 11]。对于小型船舶也有研究采用悬挂法[12]、称重法[13]等方法规避倾斜试验直接计算船体重心。渔船建造厂通常没有大型起吊条件,难以将渔船整体起吊,而船长小于24 m的渔船所停靠的内河航道或避风港可以长时间满足风力小于2级,且在数据读取过程中较少有其他船舶高速航行带来剧烈涌浪的倾斜试验自然环境要求,因此可以考虑通过采用自动化控制系统来减少船上试验人员等不必要的多余质量进行倾斜试验。

1 系统需求

倾斜试验分为现场测量控制阶段及数据处理计算阶段,为便于在现场快捷控制,将倾斜试验现场控制系统与后处理计算系统分开设计。现场控制系统满足轻量化需求开发多终端版本,兼容多种移动终端包括PC笔记本电脑、安卓系统智能手机、苹果IOS系统智能手机等。数据处理计算系统设计为倾斜试验计算人员桌面电脑计算使用,可以导入现场试验人员通过各种现场控制终端采集来的倾斜试验原始数据进行计算。本研究讨论的渔船倾斜试验现场控制系统即为在此基础上设计的PC版本。该系统主要满足现场实时控制、自动计数、初步分析数据质量、自动剔除无效数据、导出试验数据等的使用需求。

渔船倾斜试验现场控制系统由硬件部分与软件部分组成。

硬件部分需要满足便携性、易用性、自动化、轻量化等需求。为便于在小型渔船上使用,达到快速部署的要求,硬件重量对整船重心的计算影响不能太大,采用远程遥控的方式启动与暂停系统。

软件部分系统需要基于满足渔船现场实际情况,依托倾斜试验标准进行开发,同时系统应做到轻量化,非必要功能从系统中剥离,便于在便携设备上快速运行。根据以上各项要求,确定软件部分的总体目标与需求为:1)数据库存储功能,包括船型数据库与摆锤数据库,用于存储倾斜试验相关数据;2)加速度传感器控制功能,用于控制内含加速度传感器的摆锤的移动并记录经计算的位移数据;3)无线传输功能,用于远程控制终端与摆锤系统数据传输;4)导入导出功能,用于导入环境参数、导出用于倾斜试验计算的原始数据等功能;5)辅助功能,用于辅助进行倾斜试验的其他功能及系统更新等的接口。

2 硬件部分系统功能的模块设计与实现方法

2.1 功能模块设计原理

倾斜试验原理[14]是调整在船上施加重物的位置使船体重心位置改变而产生横向倾斜,并通过测量船舶的倾斜角度后,结合读取水尺读数换算的排水量值,经过计算得出船体重心位置。如图1所示,G为空船重心高度位置,M为增加了试验重物后的重心高度位置,WL为正浮状态时水线位置,MB为重力方向,施加的移动重物为p,当其从船舷一侧A位置移动到另一侧A1位置时船体产生横倾并浮于新水线W1L1,MB1为新的重力方向,通过测量横倾角的正切值tanθ及测量的试验状态排水量Δ,通过公式(1)计算。[15]

(1)

式中:GM为船舶初稳性高,p为移动重物质量,l为移动重物从一舷移动至另一舷的距离,Δ为倾斜试验状态时的排水量,θ为横倾角。

计算得到船舶初稳性高GM。并根据静水力表等方法计算得到船体重量及重心位置。

图1 横向移动重物时船体的横倾

本系统对造成横倾施加的重物不做特别要求,仍采用常规的在甲板上堆放固体压载或者水桶等,也可采用调整压载水舱装载的方式来造成横倾角度改变[16-19]。

船舶倾斜角度主要有采用测量摆锤的横向位移和U型管的上下液位差这两种方式来获得。考虑到若采用U型管方式的话需要为适应不同船宽而准备长度不一的水管,自动读取上下液位差又比较困难,而根据“一种渔船倾斜试验的自动测量设备”专利[20],该摆锤系统与船宽无关,且符合硬件部分系统需求,故采用该摆锤方式获得渔船倾斜角度,通过信号采集模块采集并计算摆锤横向倾角。倾斜试验自动测量设备如图2所示。

图2 倾斜试验自动测量设备

2.2 实现方法

图3为倾斜试验自动测量设备侧视简化图。

图3 倾斜试验自动测量设备侧视简化图

其中OBA为摆锤初始位置,OB′A′为摆锤摆至一侧的最大值,OB″A″为摆锤摆至另一侧的最大值。倾斜试验自动测量设备中信号采集模块包含摆锤内的加速度传感器、水槽上的位移传感器及数据存储模块。通过加速度传感器采集到的摆锤从0到最大再到0的加速度值及所经历的时间,并配合位移传感器采集到的摆锤的位移距离,可以获得摆锤一个摆次的摆角2θ。其平均值θ即为计算每个摆锤次数的倾角,也即移动重物造成的船体横倾角θ。则

(2)

式中:BB′为通过位移传感器采集到的横向位移距离,OB为摆线从支点至水槽的高度即比例收缩杆的拉伸长度。

倾斜试验现场控制系统原理图如图4所示。

图4 倾斜试验现场控制系统原理图

采集到的每个倾角存储于数据存储模块中,经摆线中内置的485总线连接至远程控制模块。远程控制模块与现场局域网络通过WIFI组网成远程控制系统。局域网络中的PC终端与手机移动终端App都可起到远程控制的作用。

3 软件部分系统功能的模块设计与实现方法

3.1 功能模块设计

依据渔船倾斜试验标准的流程、规范,并根据计算机软件系统相关开发要求,进行系统的功能模块设计工作。渔船倾斜试验现场控制系统共分为数据库存储模块、加速度传感器控制模块、无线传输模块、导入导出模块和辅助功能模块共5大模块。具体的功能模块如图5所示。数据库存储模块包括船型数据库与摆锤数据库,船型相关数据存储于船型数据库中相关子数据库,摆锤相关数据存储于摆锤数据库中相关子数据库。加速度传感器控制模块包括摆锤启动、摆锤停止记录、水平位移记录模块等。无线传输模块包括无线接收模块与无线传输模块。导入导出模块包括数据的导入与导出。

图5 系统模块图

3.2 实现方法

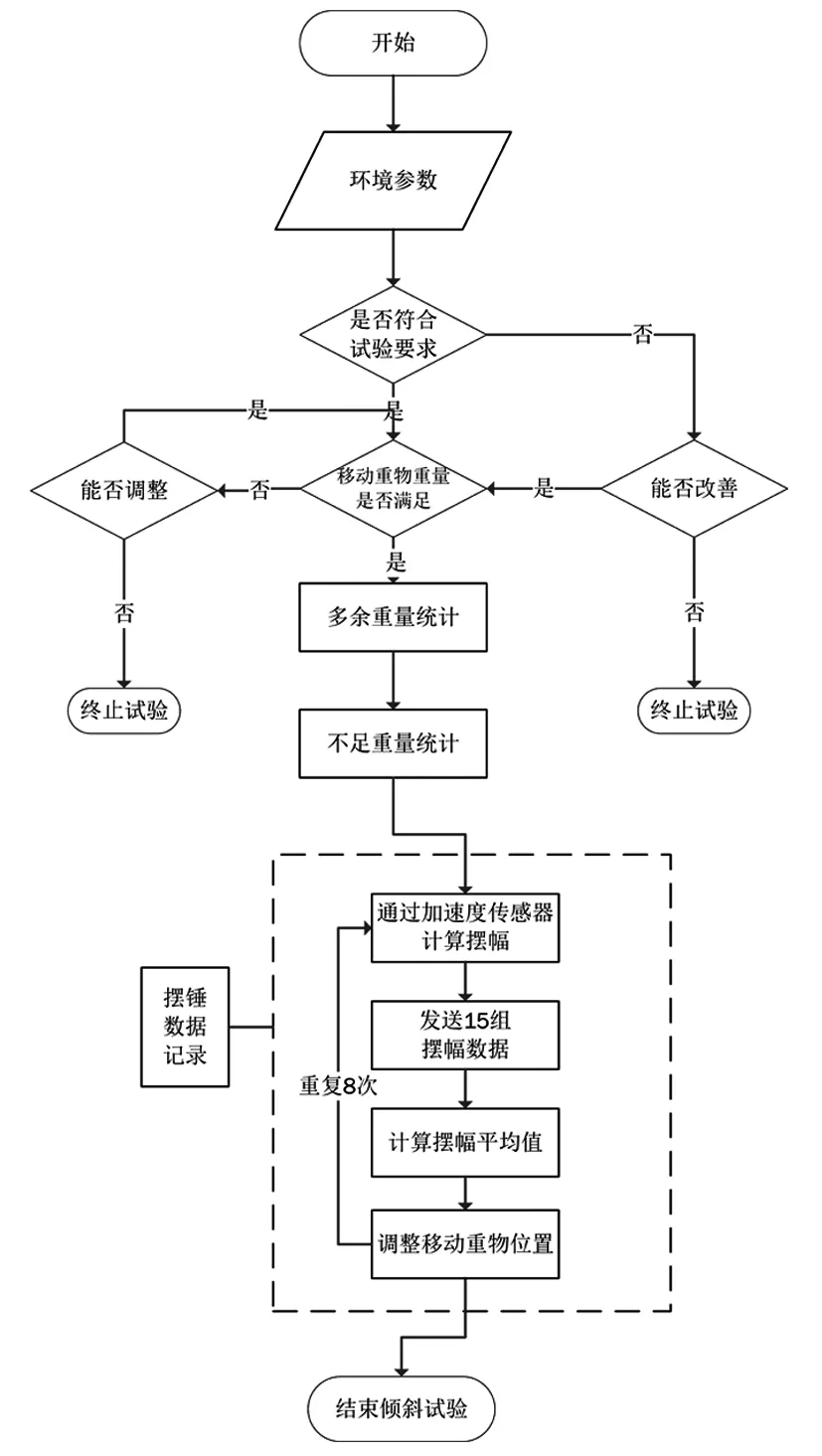

渔船倾斜试验现场控制系统开发流程如图6所示。

图6 渔船倾斜试验现场控制系统开发流程图

渔船倾斜试验现场控制系统软件部分主要为完成现场快速采集倾斜试验原始数据为目的进行开发,按图6所示流程图实现:1)输入环境参数;2)判断环境参数是否符合倾斜试验要求,若不符合也无法改善则终止试验;3)判断移动重物质量是否满足倾斜试验要求,若不符合也无法调整则终止试验;4)统计多余质量;5)统计不足质量;6)记录初始摆锤数据并在8次移动重物位置后都记录摆锤数据;7)保存倾斜试验数据并结束系统。

每次移动重物调整位置后所记录的摆锤数据即上文的tanθ,是由摆锤内置加速度传感器采集到的加速度变化结合位移传感器采集的位移值相结合。以100 ms为时间周期记录采集的加速度值,在加速度为零时记录位移传感器采集的横向位移值BB′,同样记录摆锤摆至另一侧加速度为零时的横向位移BB″。结合摆线长度OB,根据上文公式计算一个摆次的tanθ值,最后记录并存储剔除偏差过大的异常值后的15组tanθ值。

倾斜试验报告的计算因涉及需要使用静水力表、邦金曲线表不同船型可能采用不同的设计手段,其数据呈现多样化。故考虑便携设备轻量化的要求,从现场控制系统中剥离后续的倾斜试验报告计算功能。

4 系统实现的关键技术

4.1 系统实现的主要难点

随着科技的发展,计算机大量运用于船舶设计[21-24]、建造[25-26]阶段及运营使用过程中[27-30],而在倾斜试验现场利用计算机控制的研究还较少,因此首先需明确倾斜试验现场控制系统的主要技术要求。本控制系统主要需解决多终端共享的数据库存储模块设计与系统界面设计。而系统界面设计又需包含远程控制信号传输、系统文件导入导出等功能。

4.2 数据库存储模块设计

数据库存储模块负责船型数据库与摆锤数据库这两个数据库的存储功能。为厘清数据库中各数据的内在联系,可采用实体-联系图(Entity Relationship Diagram,E-R图)[31-32]对数据需求模型进行分析。经分析,船型数据库的基本实体—联系图即(E-R图)如图7所示。船型数据库中,围绕以“试验船型”实体展开,其他主要还有“设计人员”“移动重物”“环境参数”“多余不足质量”等实体。实体间的关系如下:1)“试验人员”和“试验船型”之间是多对多的关系(图上标注为m∶n,下同)。即试验人员可以试验多个船型,单个船型也可以由不同的试验人员进行。2)“试验船型”和“移动重物”“多余不足质量”是一对多的关系(图上标注为1∶n,下同)。即同一试验船型有多组移动重物,多余与不足质量也有多组。实体间由唯一的项目编号关联。3)“试验船型”和“环境参数”是一对一的关系(图上标注为1∶1,下同)。即同一个试验船型对应一个环境参数。两个实体间通过环境参数编号关联。

图7 船型数据库基本实体-联系(E-R)图

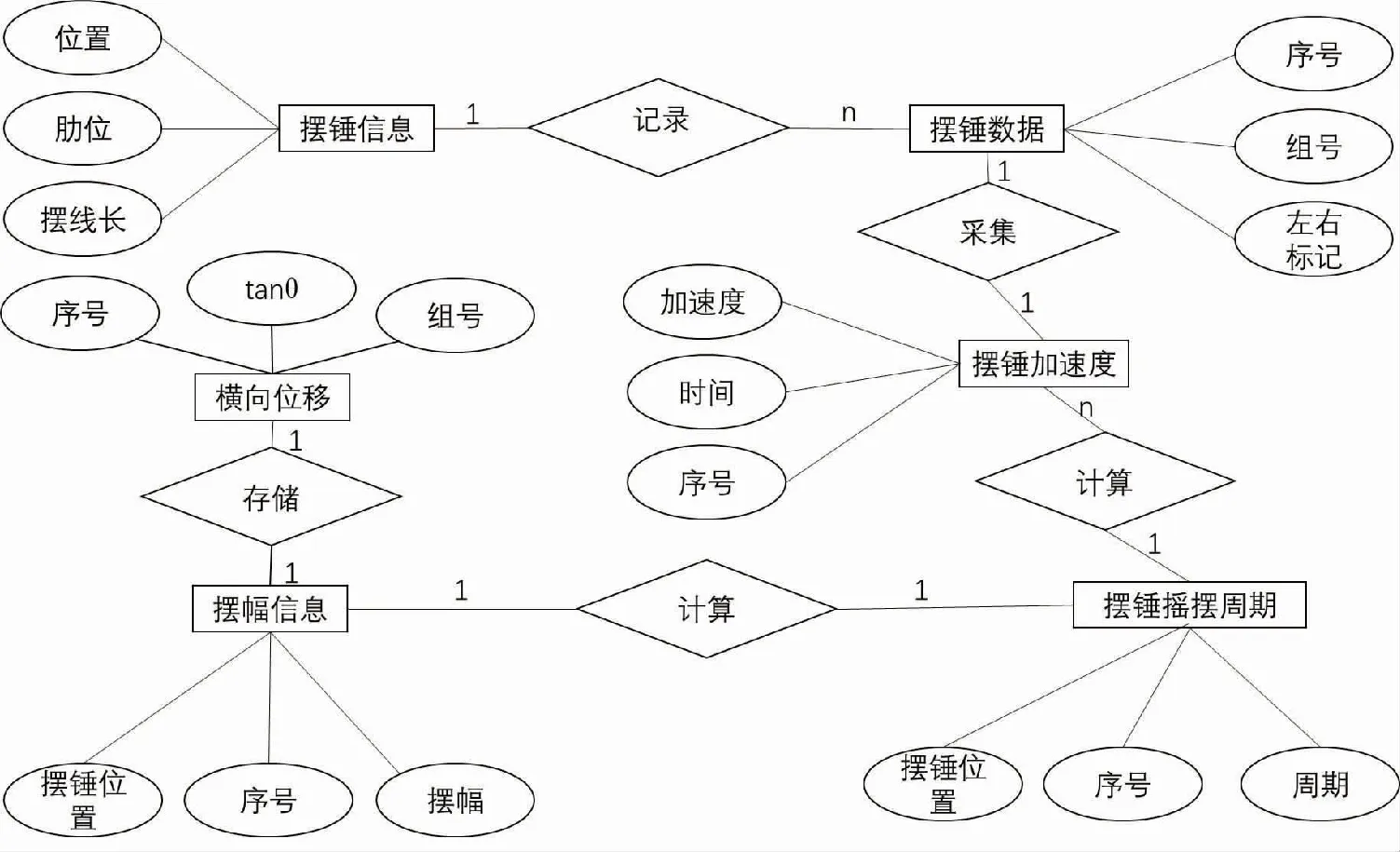

摆锤数据库的E-R图如图8所示。

图8 摆锤数据库基本实体-联系(E-R)图

其中,围绕以“摆锤数据”实体展开,其他主要还有“摆锤信息”“摆锤加速度”“摆锤摇摆周期”“摆幅信息”“横向位移”等实体。实体间的关系如下:1)“摆锤信息”和“摆锤数据”之间是一对多的关系。即两组摆锤中每组摆锤信息都有多次摆锤数据,按倾斜试验要求,每次移动重物搬运时采集记录一次摆锤数据,共记录9次。实体间由唯一的摆锤序号关联。2)“摆锤数据”和“摆锤加速度”是一对一的关系。即每次采集的一系列摆锤数据与摆锤加速度是一一对应的,当摆锤运动到一侧的最高点静止时,标注加速度值并记录用于后续计算使用。实体间由唯一的摆锤序号关联。3)“摆锤加速度”和“摆锤摇摆周期”是一对多的关系。即一个摆锤摇摆周期由一对摆锤加速度结合时间等参数计算得到,此处的摆锤加速度为2)中标注的加速度值,共15组加速度值。实体间由唯一的摆锤序号关联。4)“摆锤摇摆周期”和“摆幅信息”是一对一的关系。即一个摆锤摇摆周期经计算一一对应一个摆幅信息。实体间由唯一的摆锤序号关联。5)“摆幅信息”和“横向位移”是一对一的关系。即一个摆幅信息结合其他实体的相关数据信息经计算一一对应一个横向位移。每组的横倾角及每次移动的平均横倾角均存储于横向位移中。实体间由唯一的摆锤序号关联。

渔船倾斜试验现场控制系统PC版本采用基于C#.NET framework的开发环境结合Access数据库的方式进行研发。Access数据库表信息的维护使用DataGridView控件来实现,该控件可很方便地实现数据表信息的增删改等基本操作。

4.3 系统界面的实现

渔船倾斜试验现场控制系统的界面采用.NET framework中的windows窗体控件箱进行设计。渔船倾斜试验现场控制系统界面共分两条主线进行设计。一条是数据库操作相关,包括“创建/修改项目”“环境参数”“移动重物”“多余质量”“不足质量”等模块;另一条是摆锤相关,主要包括“摆锤数据”模块。

数据库存储相关模块主要由OleDbConnection语句连接Access数据库,OleDbCommand语句调用select或insert等数据库操作的相关代码块来实现将数据从数据库载入控制系统和将数据从控制系统存入数据库的功能。

摆锤数据由摆锤启停、记录、存储等步骤。其中摆锤启停功能通过远程控制的代码实现,在系统中点击“启动/暂停”按钮后通过无线信号发送到摆锤系统远程控制模块中,此时摆锤系统中的电磁阀门启动以使摆锤产生初始摆动。记录功能在摆锤摆动稳定后自动记录,每次记录15组摆锤摆幅数据,系统自动计算每组数据的偏差值,在遇到由波浪、横风等引起的异常值时自动去除,自动再采集摆锤数据直至15组。

存储功能除采用OleDb相关语句来进行数据库存储功能便于后续倾斜试验计算软件直接读取使用,还采用iTextSharp类来满足系统文件导入导出的需求,便于现场船检签字认可试验数据。远程控制信号传输功能通过自编的iWIFI类来实现摆锤数据库中数据与无线传输模块的数据交换。

5 系统应用及对比分析

以上海市某小型渔船为例进行对比分析,该船型总长13.28 m,船长11 m,型宽3 m,型深0.75 m,吃水0.45 m,设计空船重量8.47 t,设计空船重心高0.71 m。按照常规的人工读取重力式摆锤数据的方式进行倾斜试验与采用倾斜试验现场控制系统进行试验做对比,最终计算出两组实测重心高度值。

常规的渔船倾斜试验[33],除搬运压铁等的工作人员外,两处摆锤处一般还需各配置两名试验人员,其中一人负责读数,另一人负责记录,如图9为一组两人配合读取记录倾斜试验摆锤数据的常规方式,摆锤及摆线悬于摆锤支架下,试验人员读取摆锤最大位移处的读数尺读数。在船艉部另有一组摆锤系统由另2试验人员配合读取记录。当在上下船比较方便的内河航道内进行试验时,试验过程中船上可不设驾驶人员,而搬运压铁的工作人员也可在试验间隙通过跳板上下船,但在记录摆锤数据时船上仍需至少4位试验人员在前后摆锤处读取并记录摆锤数据。根据船舶设计经验,人体平均质量通常按75 kg计算,经实际测量4位试验人员体重共约300 kg与形成横倾的压铁质量想当。且由于人体在试验过程中会随着船体进行晃动,不易采集准确的人体重心位置。由此可见,对于小于24 m的小型渔船来说,当有试验人员在船上读取数据时,其最终重心结果的误差较大。

图9 某小型渔船艏部倾斜试验现场图

通过改用倾斜试验现场控制系统,由于该系统具有自动化记录摆锤摆幅,初步计算渔船倾斜角度并导出后续倾斜试验计算所需的数据文件等功能,在整个倾斜试验过程中,除了必要的且重心位置规则可控的倾斜试验压铁与摆锤系统,无须设置其他影响试验结果的船上试验人员等附加质量,有效减少试验误差,最终计算的结果也更能反映船体实际状况。由表1可见,采用倾斜试验现场控制系统改进后获得的实测重心高度值较采用常规方式获得的更接近设计空船重心高度值ZG。由于实船建造有各种建造误差的影响,实船重心与设计值会有偏差,而倾斜试验的目的就是要得到实船真实的重心高。因此,在没有悬挂法、称重法等直接获得重心数据对比的情况下,可以认为采用没有船上人员的倾斜试验现场控制系统所采集的横倾数据计算的空船重心高更接近真实值。经计算,其与采用传统人工读取数据的方法相比可减小约3%的试验误差。

表1 常规倾斜试验与采用现场控制系统改进后的倾斜试验对比表

经实船验证,目前该系统的硬件部分仍存在体积稍大的弊端,在型宽小于2 m的船型上布置较为困难,同时水槽形式与材质还需进一步优化以减小自身质量。本系统的软件部分目前仅开发了PC版本,在多终端协同控制、试验状态异常监制报警等方面也还需进一步开发。

6 结论

研究了一种提高小型渔船倾斜试验测量精度的方法,并在实船倾斜试验中得到初步验证应用。通过将现场控制系统与倾斜试验计算系统功能的拆分,精简了现场控制系统体积,提高了系统运行速度,也便于扩展至智能移动终端中使用。通过渔船倾斜试验现场控制系统的数据采集,现场测量可获得更精确的数据,为船型的进一步更新迭代设计提供参考。

□