网衣清洗空化射流喷嘴仿真试验

葛安亮,李延龙,王新宝,江文亮,李相坤

(1 中国海洋大学工程训练中心,山东青岛 266100;2 青岛森科特智能仪器有限公司,山东青岛 266071)

养殖网箱是海洋养殖业的主要设备,网箱长期浸泡在海水中会有大量的海洋附着物,导致网衣的网孔堵塞,阻碍水体交换,影响养殖鱼类质量,还会增加网箱的阻力,严重影响网箱的安全性能和使用寿命,因此,网衣附着物清理就变得尤为重要[1]。高压水射流清洗技术凭借其高效节能、绿色环保、适用范围广等优点被广泛应用在网衣附着物清洗领域[2-3]。

高压水射流清洗技术[4]是利用增压设备将水加压,通过喷嘴孔形成具有较高能量的射流,结合空泡破裂时产生的强大冲击力来实现清洗的目的[5-6]。目前国内外学者更多的关注射流自身带来的冲击力,运用试验和仿真的方法对其进行研究。试验研究方面,Li等[7]和Dan等[8]对射流喷嘴的结构进行优化设计,通过试验验证其冲击性能的增强。Li等[9]研究了喷嘴内壁粗糙度对射流冲蚀性能的影响,研究发现在不同的进口压力下,最强冲蚀性能所对应的喷嘴内壁粗糙度也不同。为了研究空化射流的流动特性和空化的冲击作用机制,Peng等[10]和Sato等[11]对喷嘴内部及出口处的空泡进行了高速摄像,分析了空泡的脱落频率信号。Watanabe等[12]和Fujisawa等[13]同样运用高速摄影技术,研究分析出了空泡的溃灭位置和溃灭时产生冲击波的形态。随着CFD技术的应用,试验无法获取的参数便可通过数值模拟得到,目前CFD手段已经可以得到较为准确的射流流场速度和压力[14-19]。但是由于空化射流现象的复杂性,计算模型的准确性还需进一步完善,主要解决模型中的传质、湍流和压缩性问题[20]。Hsiao等[21]采用欧拉-拉格朗日法对空泡流场进行计算,在拉格朗日坐标中对气泡进行位置追踪。Miltner等[22]采用多种RANS模型对流场进行计算,发现了标准的k-ε模型的预测能力最强。Bilus等[23]运用气液状态方程对空泡流的压缩性进行修正,采用修正后的模型对空泡流进行计算,捕捉了空泡溃灭时的瞬时压力冲击。雷传超等[24]设计了一种新型人工淹没水射流喷嘴,利用Fluent软件对喷嘴内部流场进行了数值模拟,并对喷嘴的结构参数进行了优化,使其射流的空化效果更佳。

综上所述,空化射流在网箱清洗领域具有广泛的应用,而射流喷嘴是射流清洗装置的核心部件,深入研究探索空化射流机理和喷嘴结构的设计优化,使空化射流效果更佳,提高网衣清洗效率就变得尤为重要。因此,本研究根据剪切型空化机理设计角型喷嘴,通过数值仿真与水槽试验对其空化机理与冲蚀性能进行研究,为其在网衣清洗领域的设计应用提供参考。

1 理论基础

1.1 空化机理

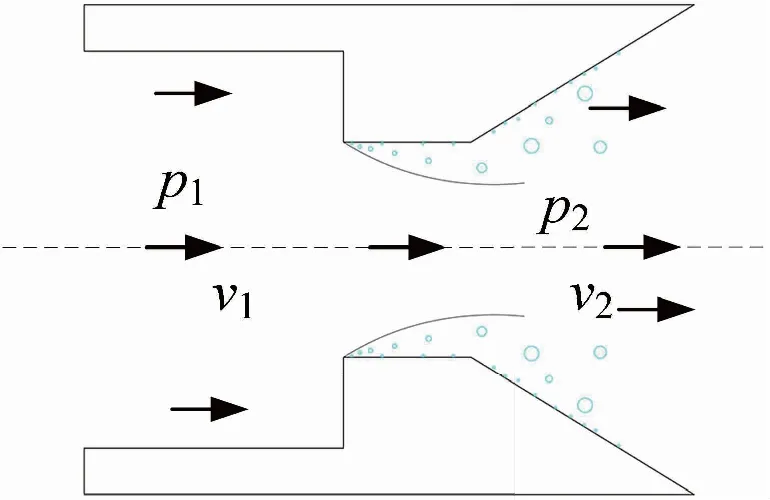

根据空化产生的机理不同,可分为绕流型、剪切型和自激振荡型空化[25]。剪切型空化射流更易实现,其喷嘴加工容易且使用寿命长,更具工业应用价值。剪切型空化射流的形成机理如图1所示[26]。当流体流经喷嘴时,喉管腔直径的骤然减小,根据出口截面内外两点的伯努利连续方程可知:

(1)

图1 剪切型空化示意图

出口处形成高压射流,高速射流与扩散段内静止伴随流之间存在剪切作用,由于水的黏性力和反向压差作用,在喷嘴扩散段两侧产生漩涡。漩涡随射流移动的同时伴随着高速转动,使涡心处的压力低于饱和蒸气压,水发生气化及水中气体析出,形成气泡[27]。通常,采用空化数判断空化强度,其定义为:

(2)

式中:ρ为液体密度,P∞、μ∞分别为未被扰动的参考处流体的静压和速度,Pv是饱和蒸汽压。

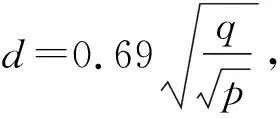

1.2 喷嘴结构

综合海洋牧场工作条件以及国内外网箱清洗所采用的工况,本研究的喷嘴工作压力为15 MPa,流量为26 L/min[28]。若根据流量流速关系:

(3)

式中:Q表示流量,L/min;d表示喷嘴喉管直径,mm;v表示流速,m/s;n表示喷嘴数量。

计算得到喷嘴喉管直径。但由于阻尼作用,喷嘴孔内的流速为非均匀分布,将喷嘴视为薄壁小孔,考虑到喷射效率,则流量与直径的关系式修正为:

(4)

图2 角型喷嘴

喷嘴的射流速度计算公式为:

(5)

即,喷嘴的射流速度只与压力有关,在预设的工作压力15 MPa下,喷嘴射流速度为vT=173 m/s。

2 方法

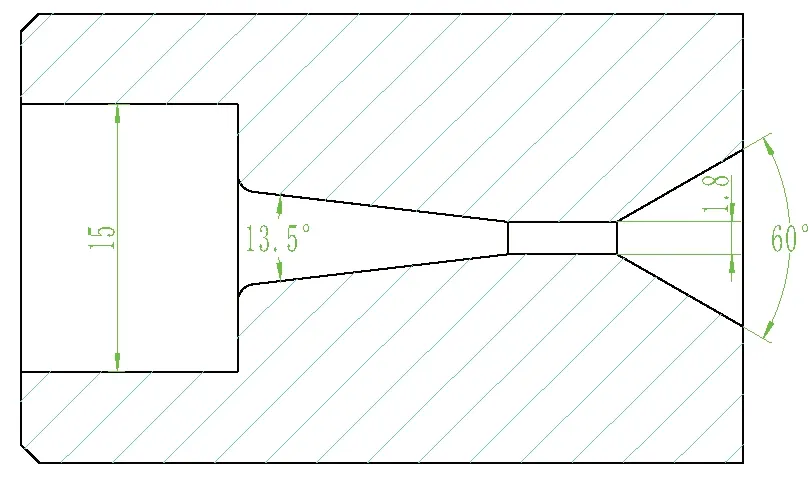

2.1 数值仿真

淹没型空化水射流的流场复杂,数值仿真是探究喷嘴的流场分布和空化特性的有效方法。本研究通过Ansys Workbench软件建立喷嘴和流场的二维网格模型,计算流场域及边界条件如图3所示。

图3 有限元模型及边界条件

仿真参数基本设置为:湍流模型选择Transition-SST SBES模型,空化模型选择Zwart-Gerber-Belamri(ZGB),多相流模型选择Mixture,饱和蒸汽压设置为3 540 Pa[32-33]。经网格无关性验证,网格数量为80 000。

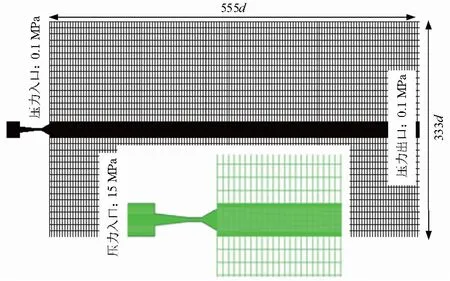

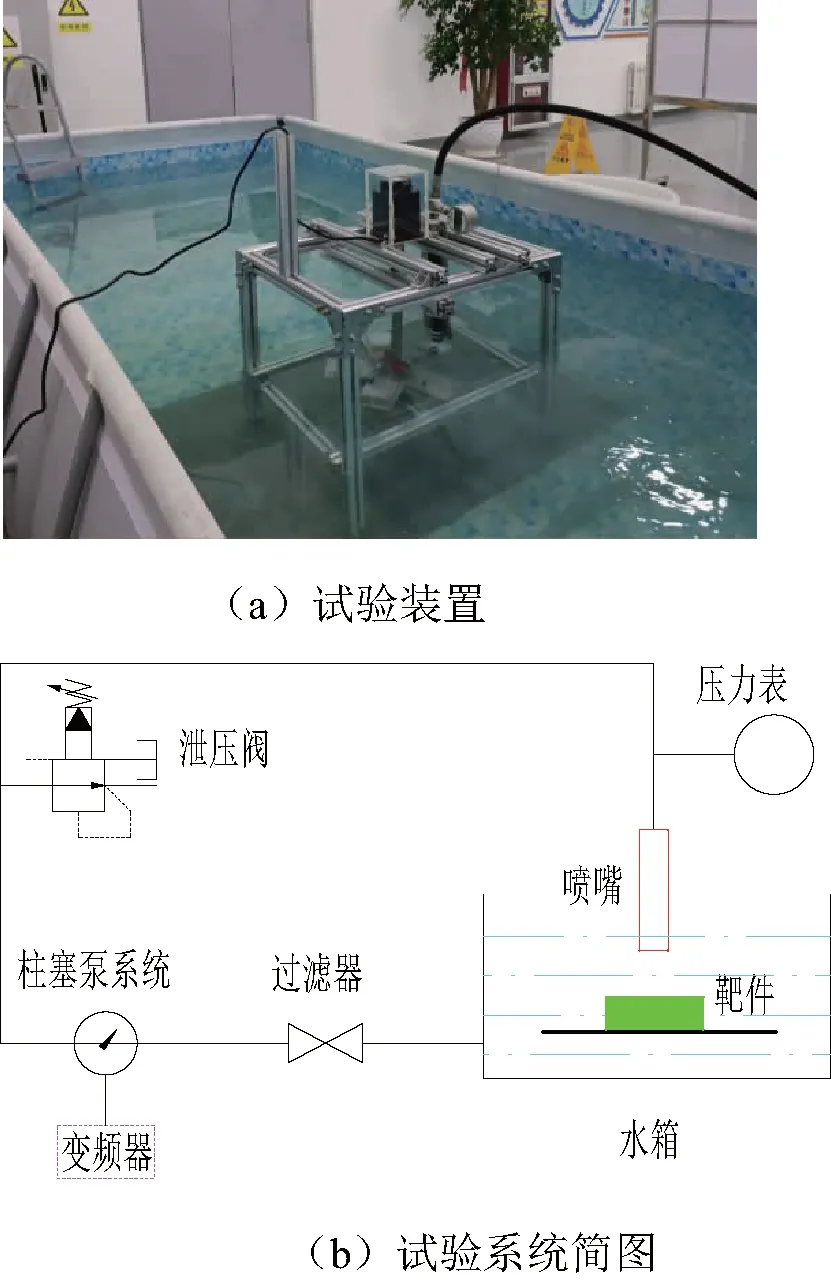

2.2 水槽试验

试验装置与试验系统简图如图4所示。

图4 试验装置与试验系统简图

水槽试验主要是获取喷嘴的冲蚀性能,试验在中国海洋大学工程训练中心开展,试验装置主要由变频电机、XLT3325型柱塞泵、射流管路、喷嘴、步进电机、铝质靶块等组成。

所选用的柱塞泵最大工作压力为30 MPa,采用过滤器对流体介质进行过滤处理,试验水温25℃左右。柱塞泵通过变频电机来改变转速,从而调节流量。为了节省更换试验工装的时间,本试验设计了一种运用步进电机控制的自动旋转结构,当一个铝质靶块冲击完成之后,通过控制步进电机,将另外一个铝质靶块旋转至目标位置进行冲击。为了实现不同的靶距,本试验是将喷嘴固定,将铝质靶块布置在不同高度的支撑块上。

3 结果与分析

3.1 仿真结果分析

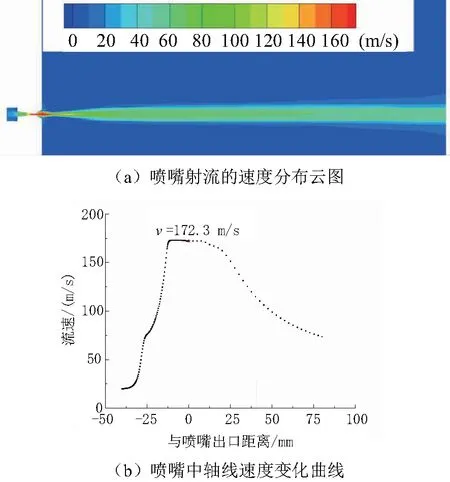

喷嘴射流的速度分布如图5所示。

图5 喷嘴流场的轴向速度分布

在喷嘴内部,随着管径的快速收缩,水流流速成非线性急速增加。在喷嘴出口处的速度为172.3 m/s,与公式(5)理论计算的结果一致,差异低于0.5%。当射流离开喷嘴后,由于喷嘴处于淹没状态,在液体黏性阻力的作用下,射流轴向速度随着距离的增加快速衰减,且射流流速下降过程中同时成锥形扩散。

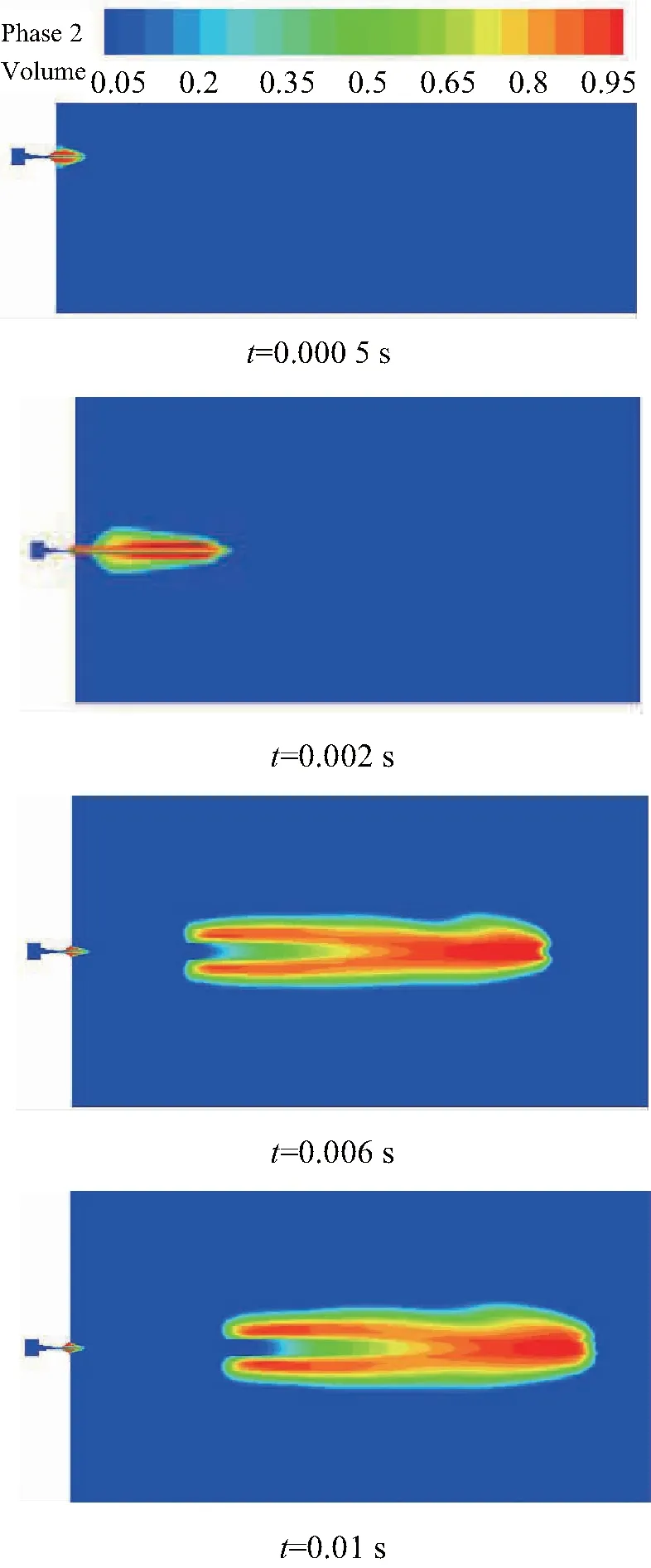

射流中空化泡的形成发展对其冲击力有显著影响。空化泡在射流中呈周期性变化,在一个周期内经历空化初生、发展、脱落与溃灭4个阶段[34]。由于喷嘴喉管处的直径最小,射流速度在喉管处速度最大。射流流速从喷嘴扩散段开始下降,但其扩散段与壁面干涉,壁面边界层存在强烈的剪切作用,产生卷吸形成附着涡,漩涡涡心处的压力较低,当压力低于饱和蒸气压时产生空化泡,本研究中空化泡仅形成在喷嘴的扩散段,这与雷传超等[35]的研究结果一致。在喷嘴出口附近,空化泡处于发展阶段,连续的空化泡在射流中形成空化云,而在喷嘴下游,空化云处于溃灭阶段。

图6 喷嘴流场气相分布

图6是该工况下喷嘴气相体积分布。t=0.000 5 s时刻,在喷嘴的扩散段内存在明显的空化区域,随着时间以及射流移动,空化区域的面积不断增加,但其空化程度下降。t=0.01 s时刻,虽然空化区域的面积较大,但由于空化强度和射流速度的降低,空化射流的冲击力下降。

3.2 结果分析

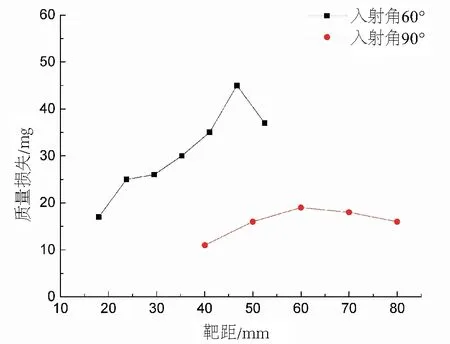

空泡溃灭所产生的冲击波可显著提高空化射流的冲击性能。空泡的形成-发展-溃灭的时间极短,随射流的运动距离很短,而空泡溃灭后产生的冲击波在介质中衰减极快,影响距离有限。因此,当空化射流应用于网箱清洗时,喷嘴与网衣的距离显著影响空化射流的清洗效果。因此,对空化喷嘴的冲击性能进行试验研究,试验中喷嘴的实际压力为15 MPa,流量为22.3 L/min,结果如图7所示。

图7 不同靶距下冲击Al6061所产生的质量损失

空化射流的冲击力是高速射流冲击力与空化泡破裂时冲击力综合作用的结果。射流离开喷嘴后流速不断下降,故其冲击力也不断下降。但空化泡离开喷嘴后经历发展-溃灭阶段,其破裂时产生的冲击力呈先增加后降低的趋势,故空化射流的冲击力随射流距离呈现先增加后降低的趋势。当靶距较小时,空化泡不能完全发展,空化射流对靶件的冲蚀主要来自高速水流的冲击力。当靶距过大时,空化泡在到达靶件表面时,已有部分空化泡发生溃灭,且射流在液体中流速快速衰减,空化射流的冲击力减弱。因此,图7中射流对靶件的冲蚀质量呈现先增加后降低的趋势。李伟等[34]基于高速摄影技术对缩放型喷嘴空化射流空泡云的演化规律进行了试验研究,试验压力设置为16 MPa时,通过试验发现在靶距为50 mm时空化云的密度与面积达到最佳。本研究的试验压力为15 MPa,在入射角90°时最佳靶距在60 mm附近,而入射角60°时最佳靶距在约为50 mm,这与李伟等[34]的研究结果基本一致。

不同靶距下空化射流的冲击结果如图8所示。在小靶距下,空化云的面积较小,在高速射流的冲击下,靶件中心区域产生显著但直径较小的凹坑。随着靶距的增加,空化云的密度与面积增加,中心位置处的冲蚀逐渐减弱,外围空化泡冲蚀的范围与显著程度增加。靶距为60 mm时,空化云的密度与面积较大,空化射流的冲蚀形貌为圆环状,这与杨勇飞[36]的结果一致。射流垂直冲击靶件时,射流接触靶件表面后形成反射,降低了射流的冲击力,图8表明入射角为60°时射流冲蚀性能明显高于入射角为90°的冲蚀性能。

图8 不同靶距下冲击后靶件表面形貌

4 结论

本研究通过数值仿真与水槽试验研究了剪切型空化喷嘴的空化与冲蚀性能,结果显示,空化射流的冲击力是高速水射流和空化泡综合作用的结果。空化泡在喷嘴的扩散段形成后在射流中快速发展,空化区域的面积显著增加,但由于射流离开喷嘴后速度快速下降,使得空化射流的冲蚀性能随着距离的增加先增加后降低。高压射流以核心区域小面积冲蚀为主,而空化射流呈现面积较大的环形冲蚀面,且其打击靶距更远,考虑到网箱网衣的弹性以及附着物以软物质为主,空化射流喷嘴更适合海洋牧场网箱清洗。

□