灭菌乳风味提升关键技术研究

刘 丽,陆 淳,卢晓莉,耿云惠,李 兴,朱旭萌,张文燕

君乐宝乳业集团有限公司,河北石家庄 050200

0 引言

目前,我国市场上的液态乳产品主要是超高温灭菌乳,牛乳在杀菌处理的高温和长时间的条件下,内部环境中的物质之间会发生一系列的生化反应,造成牛乳理化指标的变化,尤为显著的是感官风味发生了巨大的变化,有很大的蒸煮味、氧化味,整体呈现出不新鲜的感受[1,2]。杀菌处理后的牛乳在保藏过程中受保藏温度和保藏时间的影响,风味也会产生很大的变化[3]。

影响超高温灭菌乳风味和口感的主要因素是牛乳、生产工艺和过程放置时间。牛乳的风味受饲料、牧场环境、季节、奶牛身体条件等因素的影响[4,5];灭菌乳生产过程中放置时间越短、温度越低,风味和口感的变化越小,反之会受到微生物影响产生不良气味;脱气和均质是灭菌乳生产工艺中最常规的两个项目,但有关其参数与灭菌乳风味之间关系的研究很少,往往直接采用设备供应商提供的参数,不能起到好的效果,甚至适得其反,影响了牛乳原本的香气。因此,结合牛乳的实际情况,制定合适的工艺参数对提升灭菌乳的风味和口感至关重要。

1 材料与方法

1.1 试验材料

牛乳,来源于君乐宝鹿泉优致牧场;市售利乐砖超高温灭菌乳。

1.2 试验仪器

高压均质机,GEA公司;超高温无菌处理系统、利乐砖灌装机,Tetra Pak公司;溶解氧测定仪,Schott公司。

1.3 工艺流程

生牛乳→净乳(杂质度≤0.25 mg/L)→贮存(2~6 ℃)→脱气→均质(70 ℃)→UHT灭菌(137~138 ℃、4 s)→冷却灌装→灭菌乳。

1.4 脱气工艺的必要性

脱气工艺对于灭菌乳风味改善的重要意义在于:①除去牛乳中的空气(氧气),降低氧气含量,一方面可以减少杀菌过程中含硫化合物的形成,俗称“灭菌味”,一方面可以减弱灭菌乳贮存过程中由于氧气存在导致的脂肪氧化,降低氧化味和陈旧味;②除去牛乳中的异味,包括不同饲料喂养带来的饲料味,牧场环境卫生不良造成牛乳的异味等[6]。同时,牛乳中还含有很多的香气成分,有些是易挥发的,需要研究合适的脱气温度及压力,在保证氧气和异味去除的同时,保留奶香气。

本文脱气温度分别选择50 ℃、60 ℃、70 ℃,脱气压力分别选择0.1 bar、0.3 bar、0.5 bar、0.7 bar、1.0 bar,搭配成15 种不同温度和压力的组合,分别测定其下产品中残存的氧含量,并进行口感测试。

1.5 均质工艺的必要性

灭菌乳的均质工艺是利用均质机在极高压差作用下高速通过狭窄的缝隙,通过此过程形成的冲击、剪切、空穴作用,将牛乳中脂肪球直径从3~18 μm降至1~2 μm。均质压力过低时,脂肪球在灭菌乳贮存过程中会重新聚合成粒径较大的脂肪球,最终富集成脂肪层,影响口感和品质;均质压力过高时,会破坏脂肪球膜结构,牛乳中存在的脂蛋白酶及解脂酶会在灭菌乳贮存过程中水解乳脂肪,释放出游离脂肪酸,形成酸败风味或气味[7,8]。研究发现,均质工艺对灭菌乳脂肪球粒径大小的影响,直接影响到灭菌乳的感官品质(奶香气/乳脂肪香气)。

本文选取了5 个参数:125 bar、150 bar、175 bar、200 bar、250 bar,通过灭菌乳粒径大小的检测,灭菌乳脂肪上浮观察,灭菌乳口感测试结果(重点评价整体喜好度、奶香气和乳脂香气强度),确定最佳均质压力。

1.6 口感测试方法

整体喜好度用9点强度标度法(1→9表示不喜欢→喜欢,<5表示不被喜欢)衡量;关键感官特性用10点强度标度法(0→10表示察觉不到→极强);口感测试选择经过培训的专业级评审员30 人,结果取30 人的平均值。数据分析用方差分析。

2 结果与讨论

2.1 脱气工艺对灭菌乳风味及氧气残存量的影响

由表1可以看出,脱气温度越高,压力越大,灭菌乳中氧气残存量越低,能更好地减少灭菌乳贮存中脂肪氧化产生的氧化味和陈旧味。但脱气强度太大,在脱去牛乳中异味和杂味的同时,也会脱去奶香气,降低口感喜好度。

表1 不同脱气温度和压力下灭菌乳中氧气残存量单位:ppm

由表2可以看出,当脱气温度在50 ℃时,随着脱气压力的增大,口感喜好度提升,脱气压力在0.7 bar时,口感喜好度最高;超过0.7 bar之后,由于脱气强度过大,奶香气减弱,口感喜好度降低。

表2 不同脱气温度和压力下灭菌乳口感测试结果

因此,结合表1氧气残存量和表2口感测试结果,当脱气参数在50 ℃,0.7 bar;60 ℃,0.3~0.5 bar;70 ℃,0.3 bar时,既能保证灭菌乳中的氧气残存量≤3 ppm,又能保证灭菌乳香气成分的存留及异味的去除,为最佳脱气参数。

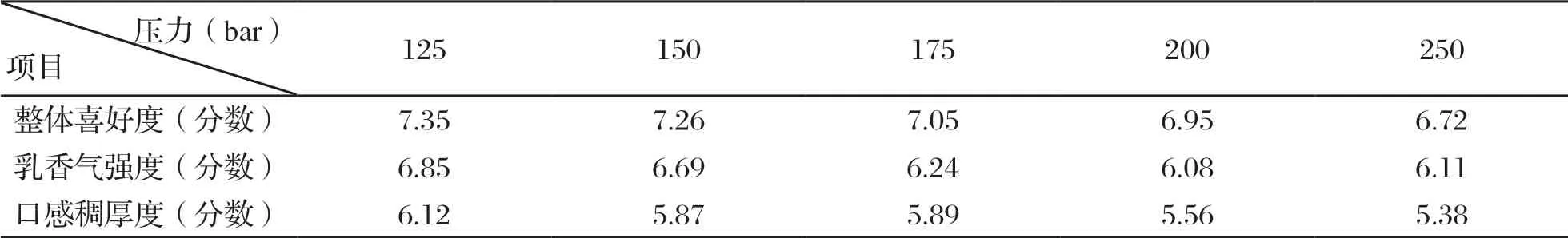

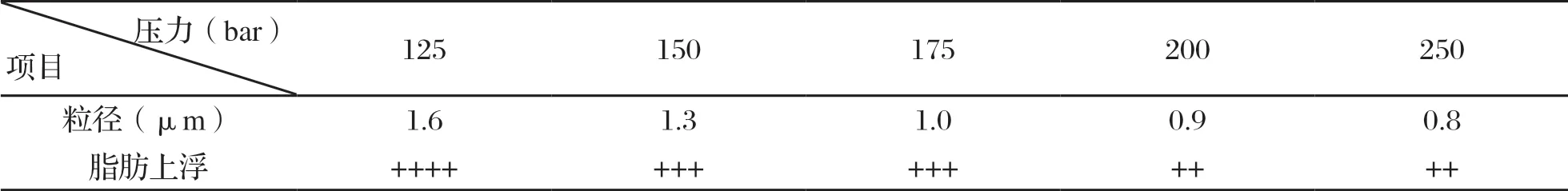

2.2 均质工艺对灭菌乳口感及稳定性的影响

在脱气温度70 ℃、压力0.3 bar条件下,测定不同均质压力对灭菌乳口感和稳定性的影响。口感喜好度取30 人的整体喜好度平均值,乳香气强度和口感稠厚度平均值,见表3。稳定性评价测定乳脂肪球粒径大小和脂肪上浮观察,脂肪上浮选取高温(37 ℃)静置1 个月的样品进行观察,评判标准见表4,稳定性结果见表5。

表3 不同均质压力下灭菌乳口感测试结果

表4 脂肪上浮判定标准

表5 不同均质压力下灭菌乳稳定性评价结果

由表3可见,随着均质压力的增大,乳香气强度和口感稠厚度均有下降的趋势,口感喜好度逐渐降低。由表5可见,均质压力越小,脂肪粒径越大,在保质期内的脂肪上浮越多,当均质压力在125 bar时,37 ℃放置1 个月的样品上层已完全被脂肪层覆盖。

因此,综合口感喜好度和脂肪上浮情况,确定最佳均质压力为150 bar,既能保证灭菌乳保质期内的脂肪上浮,又最大限度的提升乳脂香气,且无酸败气味和其他异味的产生。

2.3 口感对比测试结果

通过以上研究,确定了最佳制备参数,采用最佳参数制备的灭菌乳与市售普通灭菌乳进行口感对比测试(样品信息见表6),考虑到样品理化指标和保质期放置对口感喜好度的影响,选取生产日期和理化指标接近的试验样和对照样,重点评价两个样品的整体喜好度、奶香气、乳脂香气、甜度、稠厚度、灭菌味、陈旧味和氧化味,结果见图1。

表6 样品信息

图1 口感对比测试结果

试验样品制备工艺:牛乳→净乳(杂质度≤0.25 mg/L)→贮存(2~6 ℃)→脱气(70 ℃、0.3bar)→均质(70 ℃、150 bar)→UHT灭菌(137~138 ℃、4 s)→冷却灌装。

由图1可以看出,采用本研究工艺制备的灭菌乳样品整体口感喜好度优于市售灭菌乳产品,主要是在乳脂香气和奶香气上更优,这是由于均质压力低,乳脂肪球粒径大,乳脂香气更浓郁。另外,由于采用了合适的脱气工艺,使得试验样品中的氧气残存量≤3 ppm,减少了脂肪氧化带来的陈旧味和氧化味,增加了口感喜好度。

3 结论

目前对灭菌乳风味的研究,多集中在杀菌强度(如巴杀、UHT杀菌等)对风味的影响上,对工艺参数的研究极少,多数采用常规设备参数。本文通过对脱气和均质两项工艺的研究,得出如下结论:当脱气参数在50 ℃,0.7 bar;60 ℃,0.3~0.5 bar;70 ℃,0.3 bar时,为最佳,既能保证灭菌乳中的氧气残存量≤3 ppm,又能保证香气成分的存留及异味的去除。当均质压力在150 bar时,脂肪上浮和奶香气达到一个平衡。通过本工艺条件制得的灭菌乳产品口感新鲜、无异味、奶香浓郁。