负载口独立控制技术在管片拼装机系统中的应用研究

刘 伟

(中国铁建重工集团股份有限公司 湖南长沙 410100)

1 前言

管片拼装机是盾构机的重要组成部分,当盾构推进一环后,其将混凝土制成的管片依照一定的顺序安装到刚开挖好的隧道表面以形成衬砌,并为下一环推进提供支撑点。管片拼装过程单侧受载,拼装机自身刚度以及管片转动惯量大,作为盾构机的重要后配套设备,其控制好坏将对整个掘进施工效率的提升产生重要影响。液压控制系统是管片拼装机的动力和控制中枢,其动态特性及控制性能直接决定管片拼装机的控制精度及其施工安全[1]28。

随着环保要求的提高,以及电子控制技术和测试技术的发展,液压系统对控制性能和能耗特性提出了越来越高的要求,工程机械大多采用柴油发动机-液压系统-多执行器驱动方案,由于其工况复杂,高效高精度兼顾节能的液压控制系统设计已受到行业的广泛关注和研究[2-3]。

负流量控制、正流量控制、负载敏感控制和恒功率控制等液压节能技术在工程机械系统中都得到了广泛的应用,并取得了一定的节能效果[1]29。但是采用的基本是传统控制多路阀,由于其进口和出口联动,正常阻抗负载工况,回油口背压维持比较高的值,降低了系统的节能性能,在超越负载工况下,执行器的流量不能实现能量再生等控制,在工程机械应用中节流损失大,不仅浪费能源,还会引起液压系统发热、噪声和降低寿命等危害[4-5]。

负载口独立控制是液压领域中一种新型的控制技术,其基本原理在于液压控制回路中的进油口和出油口相互独立调节,增加控制自由度,大大改善系统控制的柔性[6-8]。双阀芯比例多路阀是实现负载口独立控制技术的关键元件之一,其进出油节流阀口面积比可变,可根据需要实时调整,与传统进出节流阀口机械联动的多路阀相比较,其组成的液压系统在节能控制、操控性能改善等方面具有较大优势,且易在传统主机上增加功能,实现一机多用,在工程机械、军事等领域有广阔的应用前景。

2 负载口独立控制液压原理及应用

2.1 双阀芯比例多路阀结构及原理

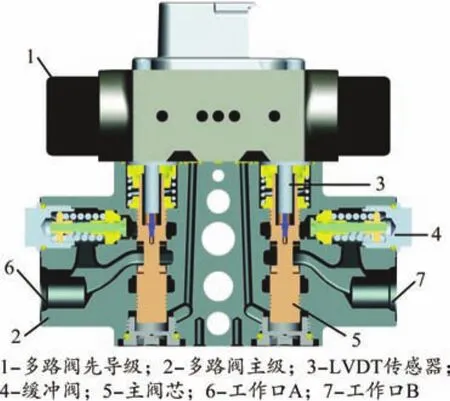

图1为负载口独立控制双阀芯多路阀工作联结构图,由先导级和主级组成,每个工作联具有两根主阀芯5,主阀芯采用LVDT传感器3进行位置闭环控制,油口内嵌压力传感器和温度传感器,阀的流量控制可以基于实时反馈的压力和油液温度进行补偿,使得控制精度更高。多路阀集成高性能数据处理控制单元,具有CAN总结数字化接口,较易实现压力、流量和位置等智能控制功能。

图1 双阀芯多路阀工作联结构

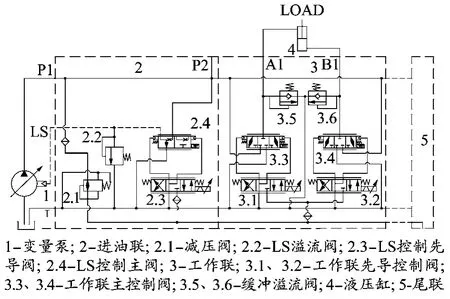

图2为双阀芯多路阀及组成的变量泵负载敏感系统原理图。传统多路阀先导级一般采用比例电磁铁驱动,需要较大电流控制,而且除主阀外,往往需要匹配多种附加组件,如负载敏感阀、梭阀、压力补偿阀、溢流阀等。而双阀芯多路阀先导级采用音圈电机驱动,只需较小电流即可实现高响应驱动;采用全电子化实现压力补偿和负载敏感功能,不同工况模式通过统一的硬件结构和灵活的软件功能来实现[9-12]。

图2 负载口独立控制双阀芯多路阀及系统原理

与普通多路阀不同,负载敏感LS反馈油路由进油联2产生,系统根据内嵌的压力传感器检测各负载压力,预设置的负载敏感控制压差ΔP和软件计算控制LS先导控制阀2.3,进而控制LS控制主阀2.4产生随负载变化的LS压力。这样不仅可以电信号检测、控制实现最高负载压力的反馈,而且可以通过电子控制方式实现LS压力的限压。进油联减压阀2.1产生LS压力控制及各主阀先导油源。主级阀每个工作口通过一个三位四通电比例先导控制阀和一个三位三通液控主阀实现控制,可以在工作联配置相应的缓冲溢流阀或者通过电控比例主阀实现A/B口压力控制。

采用负载口独立控制原理的双阀芯比例多路阀在结构和原理上与传统多路阀存在较大差异,且集成大量的电子检测和控制功能,使系统较易实现自动诊断与检测、多模式工况自动控制和软件自适应参数调整等智能化和数字化控制功能。

2.2 负载口独立比例多路阀液压系统及控制模式

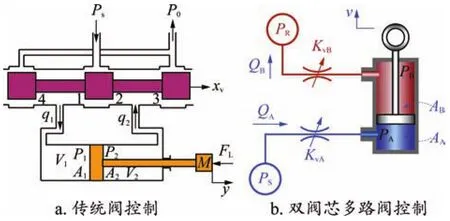

以液压缸控制为例,如图3所示为传统阀控缸系统和双阀芯多路阀组成的负载口独立控制系统原理示意,传统多路阀控制系统,进油和出油口之间是机械耦合联动,双阀芯多路阀可以独立地对执行机构的进出油口进行控制,从而解决了阀芯的耦合问题,增加了控制的灵活性。两油口可分别采取压力控制、流量控制或流量压力复合控制等方式。

图3 两种不同控制原理示意

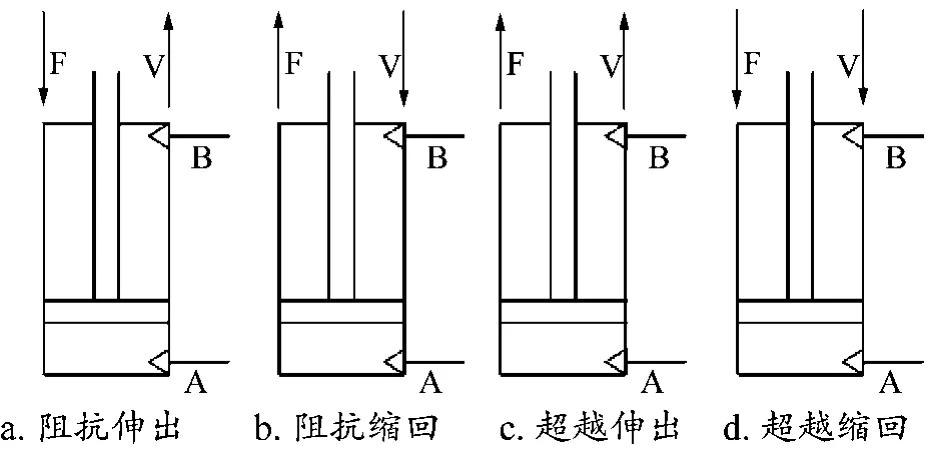

针对不同液压缸负载和运动工况,将双阀芯比例多路阀系统液压缸分为阻抗伸出、阻抗缩回、超越伸出、超越缩回等工作模式,如图4所示。

图4 液压缸工作模式

阻抗伸出工况中,控制液压缸A口进油速度,控制液压缸B口回油背压,可以将回油背压维持在较低的压力值,以降低系统能耗。阻抗缩回工况中,控制液压缸A口回油压力在一个低值,控制液压缸B口进油速度。超越伸出工况中,控制液压缸A口进油压力,使其保持在比较低的压力值,且保证无杆腔不产生气穴,控制液压缸B口回油速度。超越缩回工况中,控制液压缸A口回油速度,控制液压缸B口进油压力,使其保持在比较低的压力值。

3 液压系统试验及在管片拼装机中的应用

3.1 压力流量复合控制模式功能试验

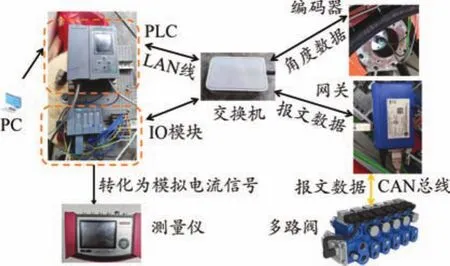

为验证负载口独立控制功能,在如图5所示双阀芯比例多路阀组成的阀控缸液压系统进行试验,通过CAN总线实现上位机与双阀芯比例多路阀的通讯,进行多路阀的初始化和参数配置,主要包括液压管路及油缸参数配置,负载敏感压差设定及负载油缸形式等。

图5 双阀芯比例多路阀阀控缸试验

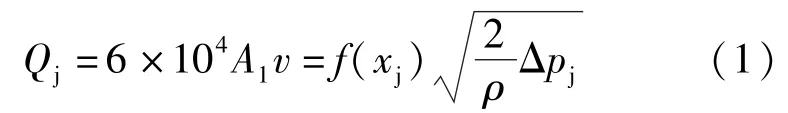

负载口独立控制系统灵活性高,可根据不同工况要求选择控制模式,本文以流量压力复合控制模式进行试验,主控制阀3.4控制液压缸无杆腔进油流量,实现液压缸速度控制。流量方程为:

式中,Qj为进油流量(L/min);A1为进油侧油缸作用活塞面积(m2);v为油缸的控制速度(m/s);xj为进油控制阀芯位移(mm);ρ为油液密度(kg/m3);Δpj为进油阀口压差(bar);6×104为单位换算系数。

通过内置传感器检测阀口两端压差,计算流量反馈控制进油阀芯位移,实现流量的精确控制。

主控制阀3.3控制液压缸4有杆腔压力,使背压维持在一定的压力值,阀芯位移xv为:

式中,xv为阀芯位移(mm);A2为回油侧有杆腔作用面积(m2);v为油缸的控制速度(m/s);ρ为油液密度(kg/m3);pb为设定的背腔控制压力值(bar);d为阀芯直径(mm);Δ为阀芯与阀体内孔径向间隙(mm)。

LS控制先导阀2.3的设定电流为:

变量泵出口压力为:

式中,i为先导阀的设定电流(mA);p1为多路阀LS反馈压力(bar);ps为泵出口压力(bar);Δp为变量泵负载敏感设定压差(bar)。

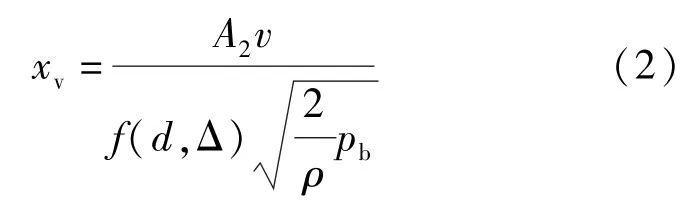

图6为双阀芯比例多路阀液压缸系统的流量压力复合控制试验曲线。油缸速度阶跃信号作为目标控制值,通过液压缸B口控制进油流量;控制液压缸A口达到目标回油压力。从曲线可以看出,阶跃响应控制稳定后流量基本保持不变,回油背压维持在设定压力10 bar左右,实现了进油控制速度,回油控制压力的流量压力复合控制功能。

图6 流量压力复合控制模式试验曲线

3.2 管片拼装机定位控制性能试验

图7所示为6 m盾构管片拼装机带载测试试验台,实验装置采用单个液压马达驱动,采用1 t管片模拟实际工作负载。回转角度采用编码器测量,通过双阀芯比例多路阀驱动控制。

图7 管片拼装机控制试验

图8所示为管片拼装机控制通讯示意图,双阀芯比例多路阀采用的CAN总线通讯协议,与常规的西门子PLC的TCP/IP通讯不同,需要通过网关进行转换,此外还需要交换机进行多终端通讯。编码器用于采集拼装机的角度数据,网关是转换并传输多路阀的报文数据,IO模块是用于将PLC中的角度数据、流量数据转化为模拟电流,并通过测量仪采集。电脑则通过网线与PLC直接进行通讯,编码器、网关以及IO模块则通过交换机与西门子PLC进行通讯。

图8 管片拼装机控制通讯示意

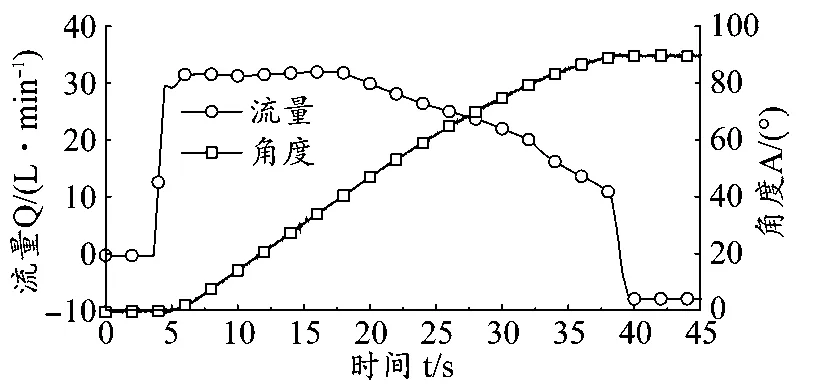

图9为管片拼装机从0°到90°定位控制试验曲线,可以看出运动过程角度随时间变化的曲线平滑,拼装机转速基本维持稳定。启动阶段逐渐加大流量,降低启动冲击压力,前段运动行程以较大流量工作,随着目标角度的接近,流量逐渐减小,确保最终能够平稳停止在目标位置处,最终误差控制在0.025°以内。

图9 管片拼装机定位控制试验曲线

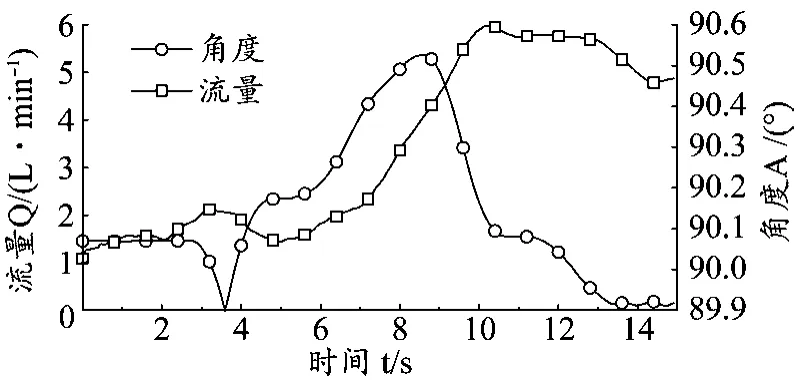

为了更好地调整管片位置,管片拼装系统运行过程中,必须具有良好微动性能以满足小角度的动作调整定位。图10为管片拼装机微动性能试验的角度和流量曲线,试验将管片运动的起点设置在90°,此位置管片运动方向承受的力最大,能更好地体现大负载情况下的微动情况。为提高定位效率,流量迅速提升到5 L/min左右,但由于角度变化偏小,角度在快接近目标时又迅速下降,管片拼装机的角度最高超调到90.6°,最终在不到2 L/min的微小流量下逐渐控制拼装机到达90.5°的位置。最后的微小流量主要是维持最终控制角度和系统泄露,整个定位过程中角度变化较平稳,定位精度较高,满足施工需求。

图10 管片拼装机微动性能试验曲线

4 总结与结论

(1)分析了负载口独立控制双阀芯比例多路阀的结构、工作原理及特性,总结了双阀芯比例多路阀控制技术相比传统控制系统的优势。双阀芯比例多路阀进出口可相互独立调节,控制灵活性高;针对液压缸几种工况,可以通过软件控制实现不同的工况控制模式,较好地实现系统的压力流量匹配,提高节能性和操控性。

(2)以负载口独立控制双阀芯比例多路阀组成的阀控缸系统为研究对象,对液压系统进行了试验测试。双阀芯比例多路阀系统具有多种智能控制模式,既可以工作在传统单阀芯工况,也可以工作在双阀芯模式工况。通过模拟工况测试,对双阀芯比例多路阀的压力控制功能、流量控制功能和压力流量复合控制功能进行了验证。

(3)研究负载口独立控制技术在大惯量管片拼装机高精度定位中的应用,试验测试了负载口独立控制系统的定位性能,结果表明通过负载口独立控制,管片拼装机可以稳定地启停控制,又能满足高精度微动定位要求,控制误差在0.025°。