基于新风机的空气除湿解决方案研究

张玉峰

(珠海格力电器股份有限公司,广东 珠海 519000)

空气湿度作为一个评价空气质量情况的重要参数,是各种空气调节过程和热设计中设计人员的重点关注指标。我国南方大部分地区全年室外空气相对湿度超过70%,而过高的空气湿度会给人带来明显的不舒适感[1-2],因此需要采取有效的措施来适当降低建筑内的空气湿度。目前市场上除湿技术多样且应用广泛,主要用到的气体除湿方法有膜法除湿、冷凝除湿和吸附除湿等[3]。膜法除湿的原理是以膜两侧水蒸气压力差为驱动力,利用膜材料对水蒸气的选择渗透性使水蒸气与其他气体分离,达到气体除湿目的。按材料分类,主要为高分子聚合膜、无机膜、液膜等[4]。目前此项技术在新风产品应用广泛,代表产品为全热交换芯体,使用的是高分子聚合膜。不同交换膜的性能对比见表1。

表1 不同交换膜的性能对比

冷凝除湿的原理是利用制冷剂蒸发给空气降温,将湿空气通过热交换方法除湿,使湿空气降温,当湿空气的温度达到该温度空气的露点温度时水汽饱和结露,空气中的水蒸气以凝结方式去除[5]。冷凝除湿的优势在于除湿效果快,可连续作业。目前市面上常见的除湿机在制冷除湿的基础上增加了换热器或电辅热用于对除湿后的空气再热,避免空气持续降温。但电辅热的应用存在能耗过高的问题,而只能加冷凝器再热会使室内温度持续升高。此外制冷除湿还存在在低温环境下除湿效果下降的问题[6]。

吸附除湿原理是通过吸附剂的吸水性和加热再生特性,实现对空气的水分去除。其优势在于可在低温低湿状态获得低露点空气,可利用低品位能源进行再生,结构和维护简单,噪声低以及运行可靠性高。但存在再生耗热量大的问题,使得这类除湿机能耗较高,同时会使空气温度升高,许多学者在其循环利用,低耗再生的方向进行了深入研究[7]。在吸附除湿原理的基础上,结合冷凝除湿,发明了内冷除湿方法,其原理是将固体吸附剂均匀涂在换热器上。除湿工况下,换热器内部通入冷流体,对吸附剂进行降温,并对被处理空气进行降温除湿;再生工况下,换热器内部通入热流体,吸附剂被加热,并对再生空气进行加热加湿。因此,内冷除湿床的再生温度得以降低,使得低温热源的应用得以实现[8]。本文根据膜法除湿、制冷除湿以及吸附除湿原理,在全热交换新风机基础上对这3 种方法的应用进行了实验研究,获得了一种基于新风机的除湿解决方案,并取得了较好的除湿效果。

1 样品制备与结果分析

1.1 膜法除湿

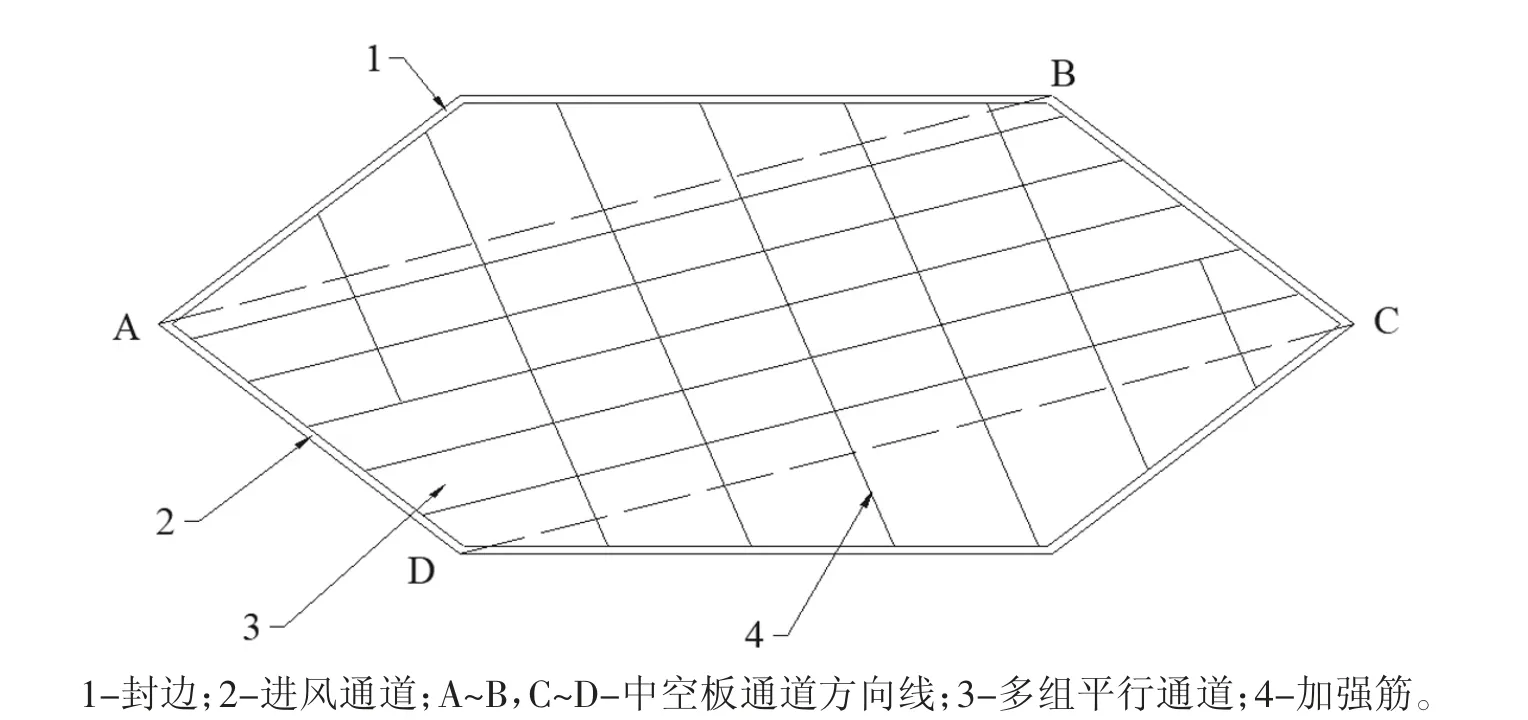

在对全热交换芯体进行高效率应用时,研究者对芯体的膜材[9]、迎风面气流分布[10]以及芯体流道结构[11]等多方面进行了仿真计算和实验测试。在实际生产过程中,如果需要提高其交换性能,一般从芯体尺寸入手进行调整,包括增加芯体长度、扩大进风面积、增加逆流道长度,或者减小芯体层高。亦或是通过调整交换膜,如使用高分子膜、在交换膜中加入石墨烯等材料,强化换热换湿效果。以上方式在实践中均有应用,并取得不错的效果。但存在提高物料成本、增大机内阻力等情况。因此优化芯体内部框架结构,通过改善气流组织、增大纸膜有效利用率成为了一种既可以提高芯体换热换湿性能,又可控制成本的方法。本文通过一种采用中空板为芯体框架基材的六边形全热交换芯体内部流道结构,全新设计形体流道结构,提升气流通过芯体截面的均匀性,改善不同通道间气流速度的差异,提高对换热膜材利用效率[12]。从而达到降低芯体阻力,提升热交换性能的目的。解决了传统六边形全热交换芯体内部流道框架单独流道内支撑不足,容易塌陷导致阻力增大的问题。同时可以避免因芯体进风面上下过风不均,造成的芯体新风通道流速大的区域对应的排风通道区域流速反而低,风量分配不平衡,阻力大,热交换效率低的问题。

单片框架示意图如图1 所示。

图1 单片框架示意图

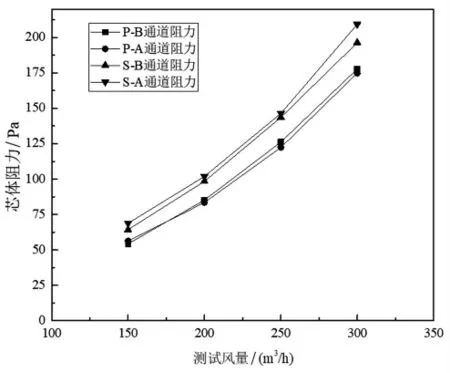

相比于S 型流道芯体,在相交于框架通A~B,C~D的方向上设置多组加强筋,用于保持交换膜的支撑强度,加强筋方向可垂直于通道方向,也可形成一定角度,因具有通孔,并不会阻碍气体流动,又能够实现芯体膜间垂直方向上的支撑,避免了芯体受潮塌陷造成的阻力增大。经过流道优化,中空板平行流(P)道芯体阻力较S 型流道芯体(S)平均降低了15%左右,如图2所示,且AB 通道之间的阻力值更为平衡,相同情况下新排风不会因全热交换芯体内部流道阻力不平衡而导致交换膜塌陷。此外,在芯体测试中发现的六边形芯体直角端(A 端)风速明显小于钝角端(B 端),对于同一张交换膜来说,膜两侧的新排风风量不均,导致换湿性能降低。为此芯体采用了平行流道设计,且流道之间被中空板的分隔筋分开,避免了不同流道间因串流导致的分配不均,A 端与B 端风量基本一致,因此提高了换热换湿能力。

图2 平行流道与S 型流道设计的芯体阻力对比

经交换效率实验测试,单个芯体制冷工况换湿效率提高了约8%,制热工况换湿效率提高了约3%,见表2。

表2 湿度交换效率优化

1.2 冷凝除湿

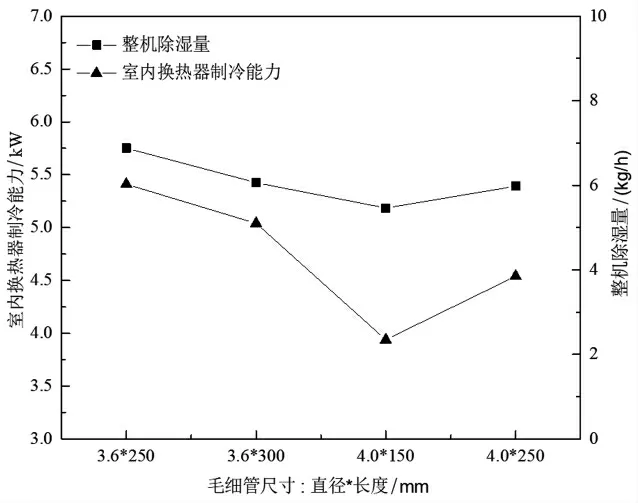

根据计算要求,换热器能力按实际需求的110%设计,换热系数因管排数增加,按70%进行计算,计算换热器制冷能力为5.2 kW。换热器参数见表3。

表3 换热器参数

如图3 所示,换热器制冷能力达到5.41 kW,整机新风含湿量降低了9.55 g/kg,根据国家标准GB/T 50019—2003《采暖通风与空气调节设计规范》规定夏季室内房间空调设计的相对湿度为40%~65%,该方案通过再升温即可满足室内27℃,51.4%RH 的舒适度要求。此时整机除湿量可达到6.88 kg/h。新风机在进行新风除湿的过程中,还会进行房屋空气置换,即可满足在0.5 h 内将层高2.8 m,建筑面积100 m2空间空气调整至稳定舒适的状态。

图3 冷凝与膜法搭配组合除湿能力

1.3 吸附除湿

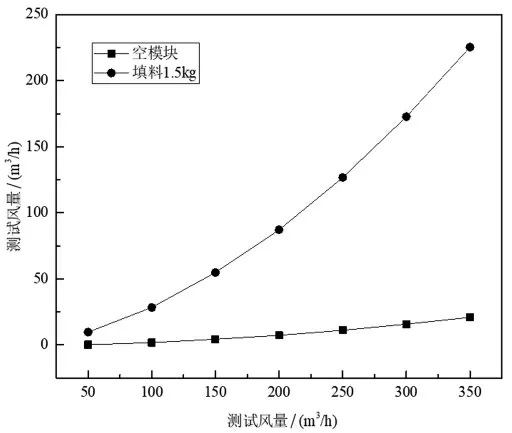

尽管通过全热交换芯体的应用,可以节省一部分换热器能力,但全热交换芯体自身的被动换热换湿性能导致其交换效率依赖于室内外空气温湿度的不平衡工况,当温度梯度和含湿量梯度不明显时,其被动交换效果会降低。为此设计使用吸附剂来弥补这方面缺陷。采用由格力电器与上海交通大学联合开发的活性氧化铝基的新型复合吸附剂对新风进行除湿[13]。测试使用铝基蜂窝式填料模块,尺寸为60 mm*167 mm*458 mm,阻力测试值如图4 所示。

图4 填料模块阻力匹配

单个填料模块适用风量段为150~250 m3/h,阻力为54~126 Pa,填料1.5 kg。

使用吸附剂粒径2~3 mm,30℃条件,60%RH:0.28 g/g;再生温度50℃[13]。两块填料模块即可代替换热器30%除湿能力。并设计了转轮结构,用于将吸附剂在吸附后转至安放在新风机排风风道的解析室,利用在排风风道的冷凝器散热对吸附剂进行解析。其结构密封性能仍不理想,需进一步改进满足新排风串风的问题。

2 结论

(1)整体上,新风机通过膜法、冷凝和吸附除湿,在保证600 m3/h 新风量的情况下,整机平均每小时除湿量约为6.88 kg/h,能够满足层高2.8 m、100 m2室内半小时内空气温湿度达到目标值。

(2)将全热交换芯体内部优化框架结构,通过中空垂直支撑筋设计和可以使同尺寸的芯体阻力平均降低15%,最大风量情况降低21.05%;通过平行流道设计最大可使全热交换芯体交换效率提高8%。

(3)吸附剂除湿在新风机中有着良好的应用前景,在本文实验条件下可代替30%蒸发器的冷凝除湿能力,其再生装置结构在家用新风机上的新、排风密封方式是急需解决的问题。