不同粮仓内环流应用效果及能耗比较*

樊 星 祝子菁 李 超 常春立 陈聪聪 王争艳

(1 河南工业大学粮油食品学院 450001) (2 中央储备粮新乡直属库有限公司 453200)

粮食低温储藏利用低温条件或机械制冷设备,降低仓内温度并进行隔热保冷,实现粮食低温[1],从而延缓粮食品质劣变,抑制害虫种群增长。低温储藏技术有自然低温、机械通风、机械制冷3种。自然低温对冷源的依赖性较大,限用于北方地区;机械制冷不受地域限制,但运行成本较高;机械通风利用冬季低温蓄冷,结合夏季保温压盖,可长期将粮堆控制在较低温度,电耗不高,应用广泛[2]。

内环流控温技术是近些年发展起来的新型低温储粮技术,通过冬季机械通风蓄冷,夏季借助环流风机和管道,将粮堆内部冷空气抽出,与粮面上方空气进行热交换,延缓表层粮温升高[3]。内环流技术应用的关键在于冬季冷源的充足储蓄和夏季的高效利用[4]。在生产实践中,粮仓的围护结构[5]、粮食种类[6]、风机的选择[7]均会影响机械通风蓄冷的能耗和低温储藏的控温效果。

因此,本文通过采集不同粮仓冬季机械通风蓄冷阶段和夏季内环流控温阶段的温度和电耗数据,对比分析围护结构、风机配置和粮食种类不同时,冬季蓄冷电耗、内环流时的粮温、电耗和冷源损耗,以及内环流对粮食品质的影响,以期为内环流技术的提升和推广提供参考。

1 材料和方法

1.1 仓房情况

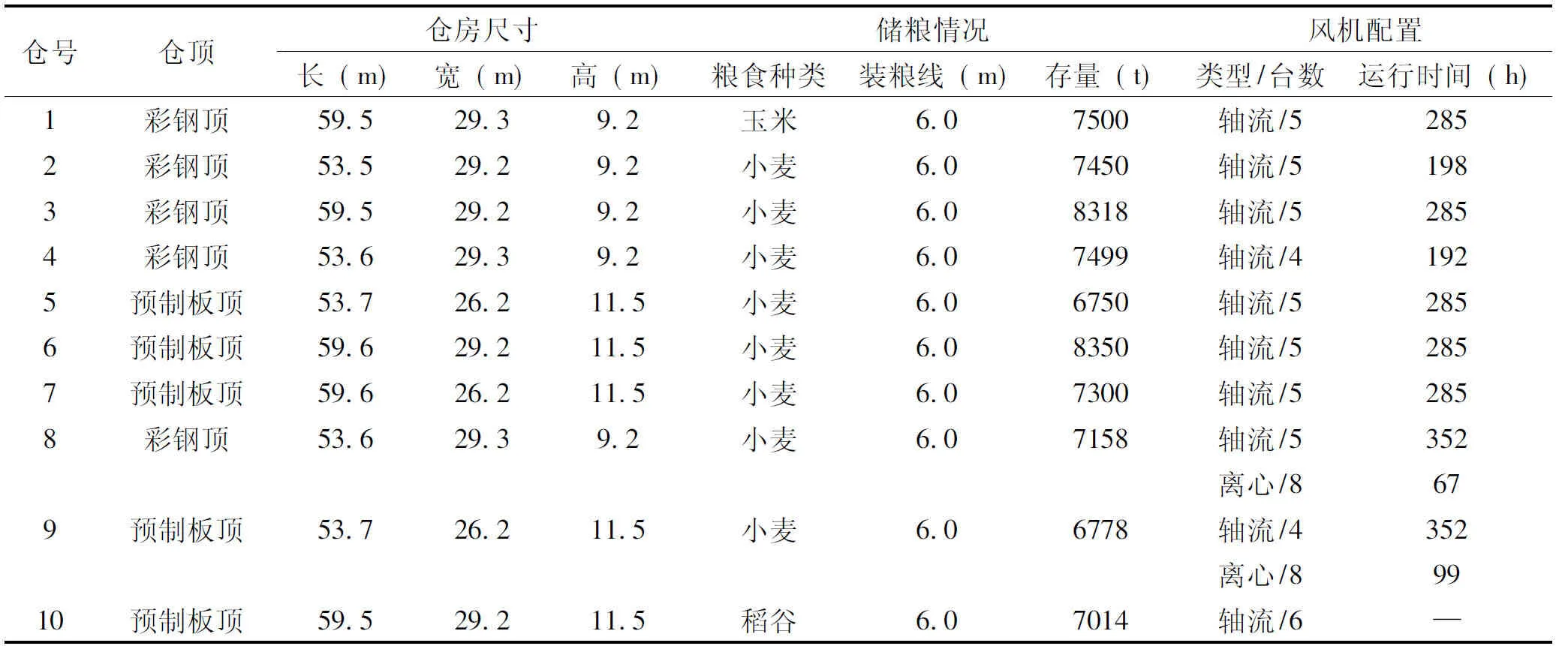

共选取10个高大平房仓(表1)进行机械通风蓄冷和内环流控温试验,存放的粮食有小麦、玉米和稻谷。仓顶结构有2种:(1)彩钢仓顶。双层夹心彩钢板,夹心岩棉厚约10 cm。彩钢板下层喷涂4 cm厚的聚氨酯保温层;(2)预制板仓顶。仓顶结构从下至上依次为10 cm~15 cm厚的混凝土预制板、10 cm~15 cm厚的珍珠岩水泥沙浆隔热层和SBS防水卷材。

表1 试验仓房基本参数

1.2 冬季机械通风蓄冷

机械通风蓄冷使用的风机有2种:(1)轴流风机。额定功率有1.5 kW和2.2 kW两种,采取吸出式通风;(2)离心风机。额定功率7.5 kW,采取压入式通风。分三阶段进行通风蓄冷,通风时间为2019年11月23日~11月30日、2019年12月14日~12月18日和2019年12月28日~2020年1月4日。三阶段通风期间仓外均温分别为7.9℃、4.2℃、6.5℃。由于8、9号仓初始粮温超过20℃,在通风降温作业中加入了离心风机以提高通风效率。

1.3 夏季内环流控温

夏季,当最高粮温接近25℃(23.5℃~27℃)时,开启内环流控温。1号仓在2019年内环流期间粮面未覆膜,2020年内环流期间在粮面上50 cm处借助钢丝网安装一层牛津布覆膜,进行膜下内环流。通过对比1号仓2019年和2020年内环流期间的相关数据评价粮堆覆膜与否对内环流控温效果的影响。通过对比2020年1号仓(玉米仓)和2021年10号仓(稻谷仓)内环流期间的相关数据评价粮食种类对内环流控温效果的影响。

1.4 粮食品质测定

为评价内环流控温对粮食品质的影响,测定1号仓(玉米仓)和10号仓(稻谷仓)内环流前(2021年4月)和内环流后(2021年9月)粮食的水分含量(GB/T 5009.3-2016)、脂肪酸值(GB/T 5510-2011)、品尝评分值(GB/T 20570-2015、GB/T 20569-2006)和整精米率(GB/T 21719-2008)。以未进行内环流的仓房储存的同种粮食为对照,每个处理重复3次。

1.5 数据分析与处理

在机械通风蓄冷阶段和内环流控温阶段,控温的对象分别是粮食和粮面上方空气,因此分别以单位质量的粮食和粮面上方空气温度降低1℃风机所消耗的电量评价两个阶段的电耗。

蓄冷电耗=耗电量÷粮食总质量÷粮温温差

内环流电耗=耗电量÷粮仓上方空间空气总质量÷仓温温差

其中,粮温取平均粮温,粮面上方空气的温度即仓温。

以冷源损耗评价内环流的热交换效率。冷源损耗指粮面上方空间单位质量的空气温度降低1℃需要从粮堆中移除的热量。

冷源损耗=粮温温差×(粮食总质量×粮食比热+粮堆孔隙气体总质量×空气比热)÷粮面上方空间空气总质量÷仓温温差

①

由于粮食总质量与比热之积远大于粮堆孔隙气体总质量与比热之积,所以将①简化为:

冷源损耗=平均粮温差×粮食总质量×粮食比热÷粮面上方空间空气总质量÷仓温温差

其中,粮温取平均粮温,玉米比热值取2.818 kJ/(kg·K),稻谷比热值取1.562 kJ/(kg·K)[8]。

冷源损耗越大,热交换效率越低。

利用单因素方差分析(ANOVA)比较内环流对粮食品质的影响,在P=0.05水平上评价数据差异的显著性。利用SPSS16.0软件进行统计分析。

2 结果与分析

2.1 不同仓房机械通风蓄冷电耗比较

从表2可以看出,在其他条件相同的情况下,1号仓的蓄冷电耗高于2、3、4号仓,说明玉米仓的蓄冷电耗高于小麦仓;5、6、7号仓的蓄冷电耗高于2、3、4号仓,说明预制板顶仓房的蓄冷电耗高于彩钢顶仓;尽管加入离心风机能缩短通风工作时间,8号仓的蓄冷电耗远高于2、3、4号仓,9号仓的蓄冷电耗远高于5、6、7号仓,说明轴流风机和离心风机联用快速降温的蓄冷电耗远高于缓慢降温的轴流风机。

表2 不同仓房通风参数及蓄冷电耗比较

2.2 覆膜对内环流控温效果的影响

1号仓2020年夏季膜下内环流时,膜上温度普遍高于膜下,膜上下日温差最高为2.3℃(图1),这说明粮面覆膜可以降低与冷源进行热交换的空间空气质量,从而减少内环流的冷源损耗。

图1 1号仓2020年内环流时仓膜上下温度比较

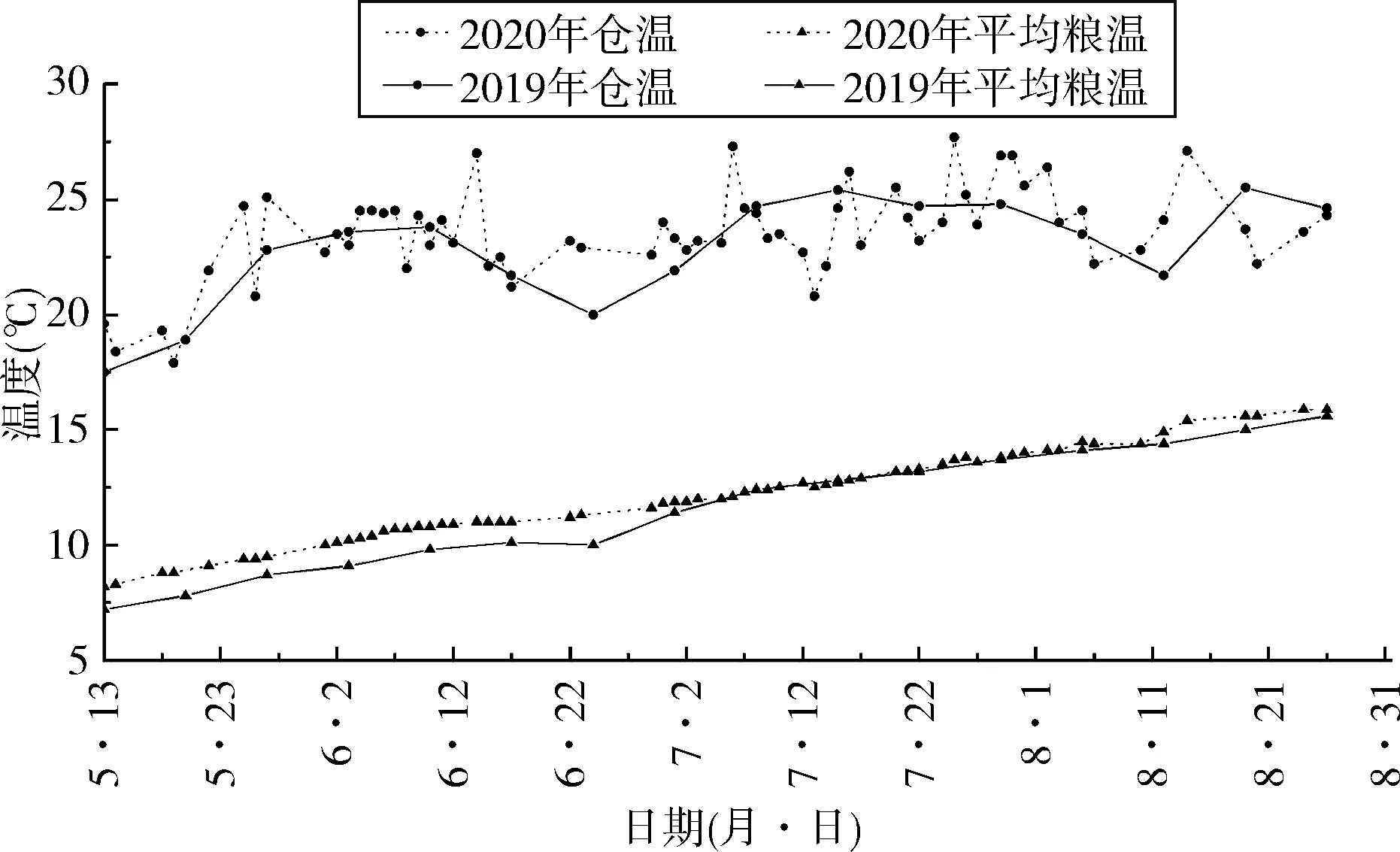

在内环流期间,2019年、2020年1号仓仓温几乎同步上升,相差不大,粮温的变化就只受覆膜与否这唯一变量的影响。在5月13日~8月6日期间,2020年平均粮温上升6.2℃,低于2019年同期的6.9℃(图2),说明覆膜能延缓平均粮温的上升。

图2 1号仓2019~2020年内环流期间仓温和平均粮温比较

2.3 粮食种类对内环流降温效果的影响

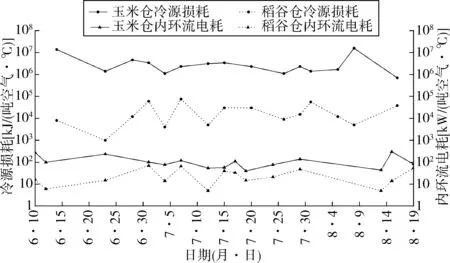

1号仓与10号仓试验设置的差异在于:1号仓储存的玉米,10号仓储存的稻谷;1号仓为彩钢顶,10号仓为预制板顶;1号仓粮面覆牛津布膜,10号仓粮面稻壳压盖。受外界环境影响,粮仓内环流控温阶段的冷源损耗和电耗随着时间出现波动(图3)。但是,仍能发现玉米仓的平均冷源损耗[3.9×106kJ/(吨空气·℃)]高于稻谷仓[2.4×104kJ/(吨空气·℃)],玉米仓的平均内环流电耗[120.4 kW·h/(吨空气·℃)]高于稻谷仓[28.0 kW·h/(吨空气·℃)]。由于玉米仓为膜下内环流,可以排除彩钢仓顶隔热性能差造成的冷源损耗,这更加肯定玉米仓的冷源损耗较高。此外,由于稻谷仓粮面压盖20 cm厚的稻壳,增加了风阻和内环流电耗,导致玉米仓的内环流电耗较高。

图3 玉米仓和稻谷仓同期内环流冷源损耗和电耗比较

2.4 粮食品质变化

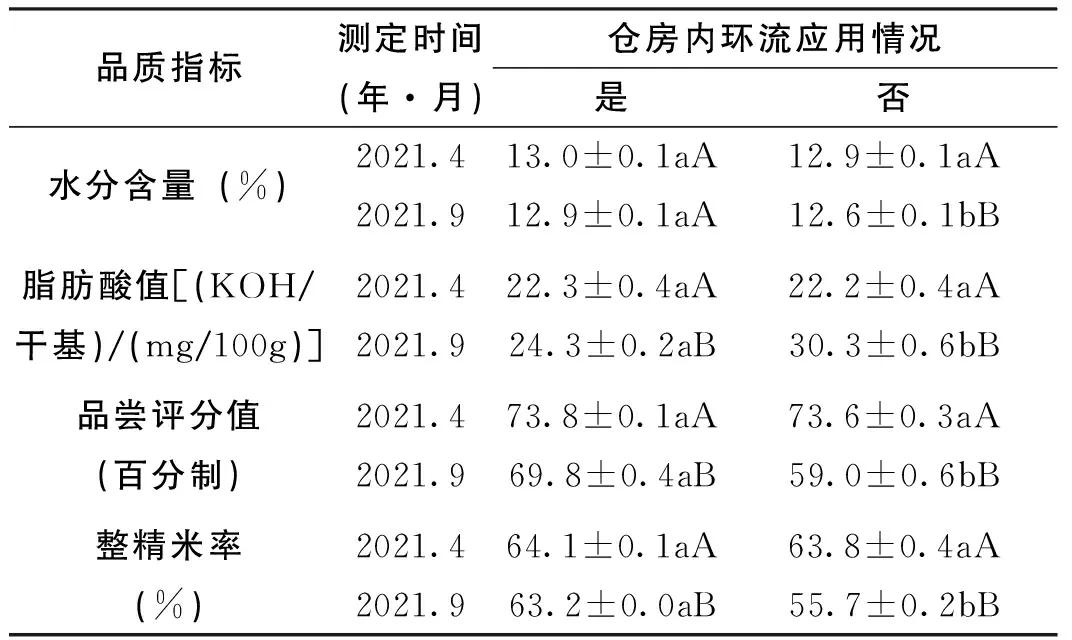

从表3可以看出,2021年4月与9月测定的玉米水分含量、脂肪酸值和品尝评分值存在显著差异。随着储藏时间延长,玉米的水分含量降低,脂肪酸值增加,品尝评分值降低。在2021年4月,内环流仓和对照仓玉米的品质指标相似,但在9月,内环流仓和对照仓玉米品质指标的差异显著,表现为内环流仓玉米的水分含量较高,脂肪酸值较低,品尝评分值较高。这表明内环流能有效延缓玉米品质的劣变。

表3 玉米品质指标变化情况(n=3)

从表4可以看出,在稻谷储藏过程中也发现类似的规律,但粮面压盖的稻壳为害虫的繁衍提供了有利条件,试验期间发现稻谷仓有大量书虱发生,因此不建议使用稻壳压盖。

表4 稻谷品质指标变化情况(n=3)

3 讨论与总结

3.1 冬季机械通风蓄冷时,不同类型风机的电耗、对粮食储藏特性的影响不同,如离心风机耗能大,通风降温速度快,导致粮食水分散失和质量损失较大;轴流风机能耗低,有均衡粮温的效果,粮食水分散失少,粮食储藏稳定性较好[9]。但考虑到降温效果相当时,离心风机的电耗远高于轴流风机,建议在机械通风蓄冷时优先选用小功率轴流风机,缓慢通风,减少粮食水分散失,降低作业成本。

3.2 彩钢顶的造价低于预制板顶,隔热保温效果相对较差[10],导致降温效果相当时,彩钢顶仓房蓄冷阶段的电耗较低,在内环流阶段的冷源损耗较高。因此对于稻谷、玉米等孔隙度大的粮食[11],建议用隔热效果好的预制板顶,一方面较大的粮食孔隙度可以缩短通风时间,降低蓄冷阶段电耗;另一方面较好的隔热围护结构可以降低内环流阶段的冷源损耗。当然,也可以通过粮堆覆膜进一步降低内环流阶段的冷源损耗。

3.3 与小麦[1.809 kJ/(kg·K)]和稻谷[1.562 kJ/(kg·K)]相比,玉米的比热较高[2.818 kJ/(kg·K)][8],热交换时粮温变化较慢,热交换时间较长,故降温效果相当时玉米仓的电耗和冷源损耗均较高。此外,在安全水分粮食储藏过程中,玉米的呼吸强度大于小麦和稻谷,产生更多的代谢热量[12],加大了控温电耗和冷源损耗。在本次试验中,使用无纺布覆盖玉米粮堆,仍可能出现膜上下空气的热量交换,而计算内环流电耗和冷源损耗使用的是粮面和膜间空间(50 cm高)空气的总质量,会导致计算值偏大,因此仍需进一步的试验验证该结论。对于玉米储藏,建议加大冬季机械蓄冷强度,储存足够的冷源,以应对夏季内环流时的冷源损耗。