SO2气氛下316L合金纤维滤袋的气固腐蚀特性

丁守一,黄亚继,陈奎续,2,徐力刚,樊聪慧,胡华军,戚二兵,戴闻骁

(1.东南大学 能源热转换及其过程测控教育部重点实验室,江苏 南京 210096;2.福建龙净环保股份有限公司,福建 龙岩 364000)

0 引 言

近年来,多孔合金作为新型合金材料受到关注。多孔合金的高导热率和机械稳定性,使其取代陶瓷成为固体氧化物燃料电池(SOFC)连接体[1-3];大部分飞机发动机涡轮叶片上的多孔耐磨涂层也由多孔合金材料组成[4]。在高温过滤除尘领域,多孔合金也因其良好的抗热振能力代替昂贵的多孔陶瓷成为新型高温滤料。但多孔合金的巨大比表面积也带来了高温腐蚀问题,在高温除尘工况中,还伴随着大量腐蚀性气体,如SO2、H2S、HCl、Cl2等。

目前,国内外研究者对多孔合金的腐蚀特性进行测试,主要集中在合金粉末多孔材料。汤智[5]研究了Ni-Cr-Fe多孔材料在400 ℃高温纯氯气下的腐蚀行为,发现其抗腐蚀能力来自表层腐蚀形成Cr2O3、CrCl3和FeCl2等化合物。MOLIN等[2]发现多孔Hastelloy X合金在800 ℃湿空气下会形成具有优异高温力学性能的Laves相。但关于合金纤维多孔材料腐蚀特性的研究还很少。相较合金粉末多孔材料,合金纤维多孔材料在高温过滤除尘领域的容尘量更高、寿命更长,其全开孔结构提供了更好的渗透性,透气度更优[6]。因此,探究合金纤维滤料高温腐蚀特性具有科研和实际应用价值。

冶金行业多用硫化矿,故冶金废气中含有大量SO2,对过滤烟尘所用滤料的耐SO2腐蚀性能是极大考验。笔者针对某冶金厂的316L材质合金纤维滤袋,通过试验台模拟腐蚀试验,研究其在SO2气氛中的耐腐蚀性能,探究其腐蚀动力学和腐蚀反应机理,并分析烟气组分对滤料腐蚀特性的影响。在腐蚀气氛中未加入CO2气体,CO2腐蚀原理主要是氧化金属产生渗碳体,破坏保护性氧化膜,高温高压下反应明显,在煤气化工艺以及油气管道内腐蚀效果显著。但在冶金烟气中CO2含量较低,相对SO2而言,超低浓度的CO2几乎没有作用。金属滤袋安装于脱硝脱硫装置前,脱硝温度设置在280~350 ℃,高温烟气会导致催化剂失效,金属滤袋除尘器温度取上限350 ℃。在高温腐蚀领域,300 ℃以下316L合金的耐热性同样较好,因此试验工况并未向下拓展温度窗口。

1 试 验

1.1 试验样品

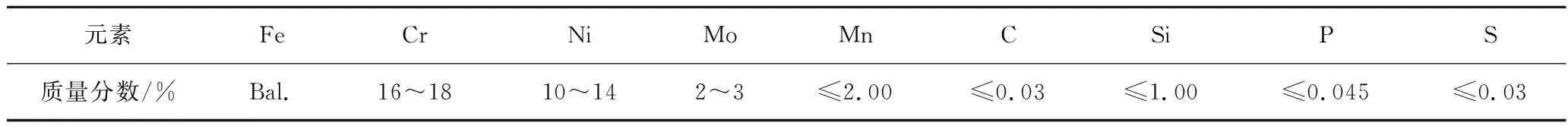

合金纤维滤袋的材质为奥氏体不锈钢S31603(美标316L)。根据GB/T 20878—2007《不锈钢和耐热钢牌号及化学成分》,该合金的化学成分见表1。

表1 316L化学成分

试验材料来自厂用金属除尘器滤膜,裁剪为30 mm×30 mm的正方形薄片,厚度为0.5 mm。试验样品先用棉纱粗除油,再用纯丙酮洗去表面的细小油脂,用去离子水冲洗,然后用无水乙醇冲洗试片,用脱脂棉擦干试片。最后将经过除油、清洗的试片置于烘箱中烘干0.5 h,温度设定在105 ℃,烘干结束后将试片用航空防锈纸包好,置于洁净称量瓶中,储存备用。

1.2 腐蚀试验方法

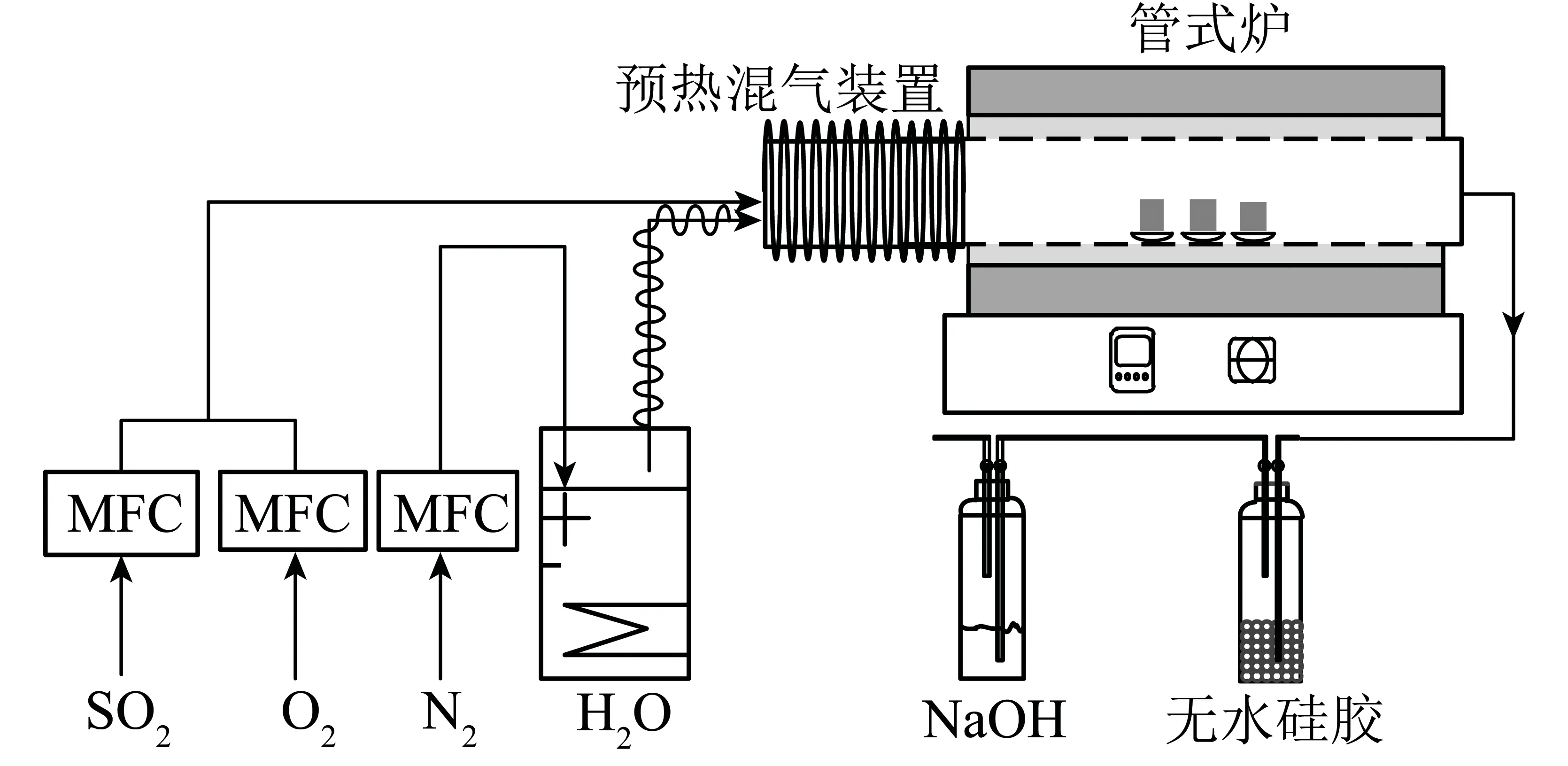

合金纤维滤料耐腐蚀性能试验系统如图1所示(MFC为质量流量控制器),按照连接顺序依次为气体发生装置、气体预热混合装置、PID温控炉和尾气处理装置。

图1 合金纤维滤料耐腐蚀性能试验系统Fig.1 Testing-system of material corrosion resistance foralloy fiber filter

各干燥气体流量由质量流量计控制。采用高纯N2作为产生水蒸气的载气,通过设定水浴锅温度调整水浴锅中饱和水蒸气浓度,获得所需水蒸气浓度。最终将带有水蒸气的混合气体与干燥O2和SO2气流混合,在预热通道中充分混合送入温控炉中。混合气体在炉管中与试样反应后,依次通入装有硅胶和NaOH溶液的洗气瓶,以防剩余未反应气体污染环境。炉管为耐高温石英管,试片置于石英坩埚上,坩埚固定在炉管内的恒温区,每组工况分别设置多个平行试片以尽可能地减小试验误差,各平行试片保留一定距离,以防各试片之间相互影响。

高温下的氧化反应通常遵循抛物线动力学,抛物线的曲率与金属原子、腐蚀气体在氧化产物层中的扩散速率相关,具体为

(1)

式中,ΔWs=Δm/A,为单位面积的腐蚀增重率,g/m2;k为腐蚀速率常数;t为反应时间,s;C为常数;n为腐蚀增重曲线的拟合指数。

多孔合金纤维滤料单位面积的质量变化难以准确测量,因此,使用质量相对变化表征,具体为

(2)

式中,ΔWm为单位质量的腐蚀增重率,mg/g;m0为样品初始质量,g;Δm为质量增量,g。

采用非连续增重法处理数据,腐蚀试验总时长为160 h,每隔20 h进行1次称量并记录,定义i时刻的腐蚀增重率ΔWi为

(3)

式中,mi为i时刻的样品质量,g。

1.3 过滤性能测试方法

1.3.1滤料透气度测量

透气度是指单位压差下,通过单位面积多孔材料的气体流量。依据GB l968—1980《多孔陶瓷透气度试验方法》测量透气度K,具体为

(4)

式中,Q为气体流量,L/min;ΔP为气体透过多孔材料产生的压差,Pa;A为多孔材料的测试面积,dm2。

1.3.2滤料开孔隙率测量

依据GB 5164—1985《可渗性烧结金属材料开孔率的测定》测量开孔隙率。测定开孔隙率θ时,在空气中称量干燥试样的质量md,在真空状态下浸渍熔融石蜡,使烧结体的开孔隙完全填充,取出试样后除去表面残留的介质,在空气中称取其质量m1,测量其体积v1,则多孔材料开孔隙率θ为

(5)

式中,ρ1为完全填充多孔材料的介质密度,g/cm3。

1.4 拉伸性能测试方法

采用Instron8890电子万能试验机测试滤料的拉伸性能,拉伸测试速率为0.5 mm/min。通过拉伸测试获得相应样品的应力-应变曲线,以曲线峰值为测试样品的抗拉强度,屈服点强度为测试样品的屈服强度。

2 结果与分析

2.1 不同烟气组分对滤料腐蚀特性的影响

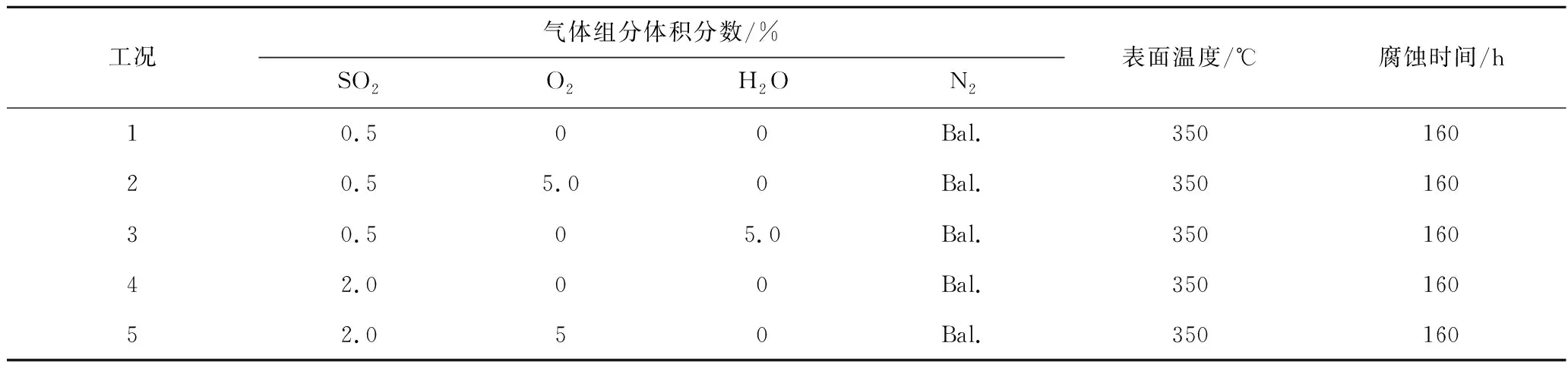

实际工程中,含尘烟气组分复杂多变,对于滤料的腐蚀作用不能一概而论。不少学者通过酸溶液方式研究了合金滤料的腐蚀特性,发现腐蚀程度与溶液浓度、反应温度正相关。但溶液环境与实际工程工况大相径庭,其反应机理也不尽相同。因此,为研究烟气除尘技术所用滤料的腐蚀特性,以SO2气体为主要腐蚀源,探究SO2体积分数变化、O2以及H2O存在对滤料腐蚀特性的影响。具体工况见表2,以工况1为参照工况。

表2 试验工况

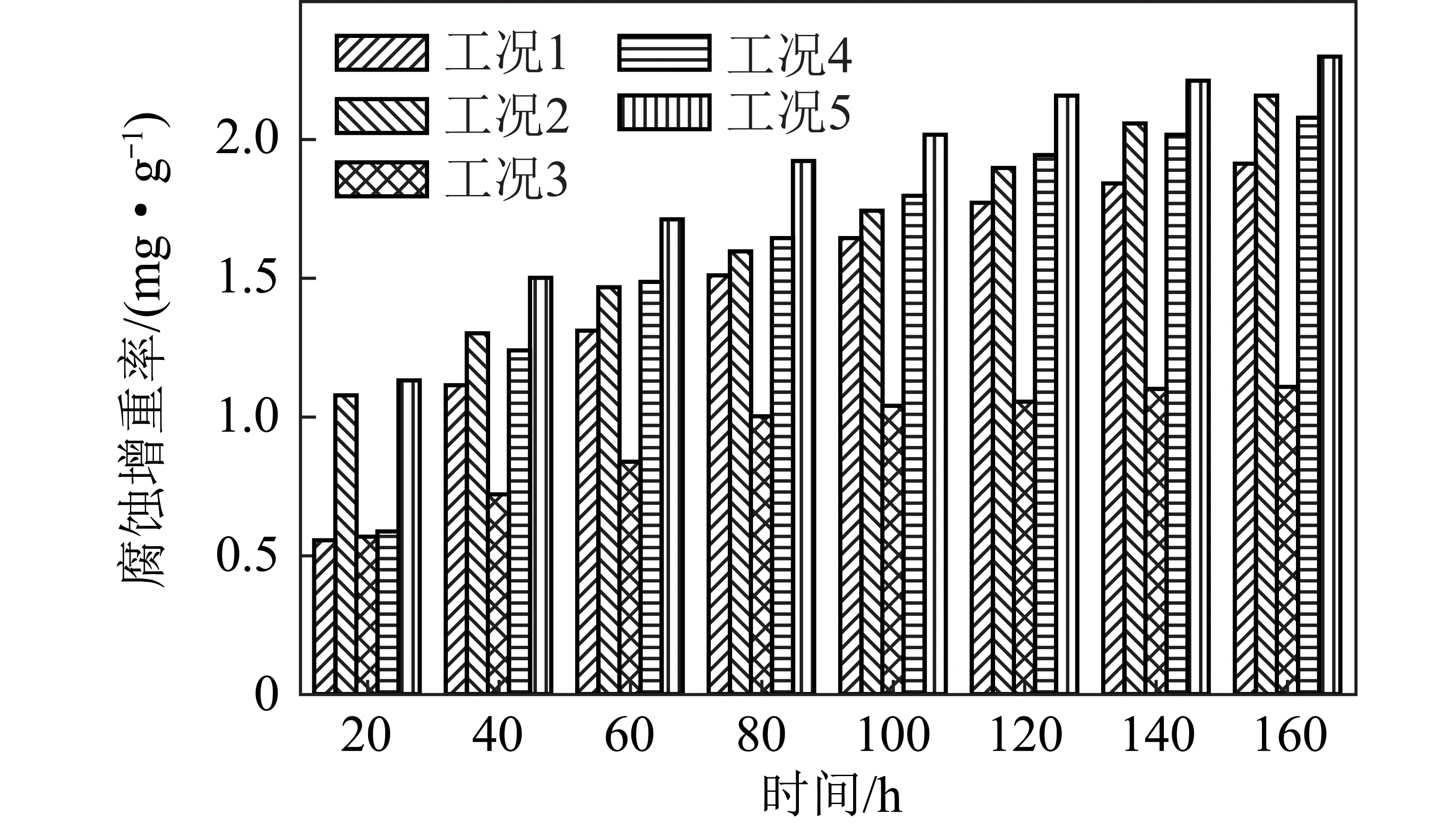

2.1.1各工况滤料腐蚀增重率分析

各工况下316L滤料的腐蚀增重率如图2所示,工况4中SO2体积分数是工况1的4倍,由0.5%增至2.0%。而腐蚀160 h后工况2滤料的腐蚀增重率上升幅度极小,同比增长约5.0%。说明过量的SO2对腐蚀反应进程影响很小,合金材料在单一SO2腐蚀气氛下具有良好耐蚀性。如果腐蚀反应持续发生,SO2体积分数大幅上升必然提高反应速率,而试验结果表明反应并未加速,这说明在合金表面保护层的作用下,金属离子向外扩散的速度并未变化,即SO2体积分数增加无法破坏合金表面保护层。说明单一气氛下,SO2体积分数在0.5%~2.0%时,316L合金纤维滤料的耐腐蚀能力基本不变,腐蚀反应的速率不依赖于SO2体积分数的变化。文献[7]在相近反应温度下(390 ℃),对Cr质量分数9.5%的T91钢进行SO2腐蚀试验,并通过热分析动力学求解活化能,发现腐蚀反应活化能随SO2体积分数的上升呈2次幂下降,表示SO2促进了腐蚀反应进行。该研究结果与本文不符,原因可能在于二者测试合金材料的材质不同。本文所用的316L合金纤维滤料中Cr质量分数达16%~18%,远超T91合金钢。合金中Cr元素在抗SO2气氛腐蚀中起重要作用[8-9],Cr质量分数达到一定值后,SO2体积分数变化对腐蚀进程影响很小。

图2 各工况下316L滤料的腐蚀增重率Fig.2 Corrosion weight gain rate ΔWm of 316L filter undertesting conditions

为分析O2对316L合金滤料腐蚀特性的影响,本文在工况1、4的基础上加入5.0% O2进行316L合金纤维滤料模拟腐蚀试验。分别对比工况1与2,工况4与5、增加5.0%氧气后,160 h后腐蚀增重率有一定程度上升,同比分别增长了9.04%和10.59%。工况2、5中SO2与O2体积比分别为1∶10与1∶2.5,但增重率变化接近,说明O2对腐蚀反应有正向促进作用,但相对SO2,过量O2对SO2-O2联合腐蚀体系[10]的形成无明显作用。加入O2后,各时间点的增重率均有所提高;在第1个20 h腐蚀初始阶段,增重率增至原本的2倍,其后二者腐蚀增重率差距逐渐减小。表明腐蚀初始阶段的反应速率主要受O2体积分数影响。在O2存在的工况中,腐蚀初始阶段通常表现为金属元素的氧化反应,如式(6),而式(7)可能并未进行或轻微反应,与聂志云等[11]、张民强等[12]研究结果相符。腐蚀反应后样品表面EDS表征中仅发现极少量S元素,也证明了上述结论。

(6)

(7)

由图2可知,相对其他工况,工况3中316L合金纤维滤料在SO2+H2O气氛下腐蚀增重率极低。160 h时,腐蚀增重率是其他工况的0.56倍。SO2+H2O气氛下,腐蚀进程在20 h后已超过50%,60 h后已超过75%,80 h后增重率保持不变。与相同体积分数的干燥SO2相比,腐蚀进程结束快,腐蚀程度低。可见水蒸气在SO2气氛中抑制腐蚀反应。研究表明高温下水蒸气对合金材料的作用较复杂,可能促进腐蚀,也可能保护合金基体[13],通过以下机理影响腐蚀过程:① 形成挥发性金属羟基氧化物,主要是羟基氧化铬,Cr元素流失后,形成保护性差的富铁氧化物[14];② H+/OH-在氧化层中迁移能力更强,增强了氧化皮生长[15];③ 在腐蚀层-气体和腐蚀层-金属界面上竞争性H2O/O2吸附[16]。其中机理①中挥发性金属羟基氧化物需在温度500 ℃以上才能发生,腐蚀后滤料并未发现大面积氧化皮,机理②未起主导作用;机理③可能起一定作用,H2O可能与腐蚀气体发生了竞争吸附,一定程度上抑制了腐蚀进程。

在高温腐蚀领域,通常认为H2O会加速金属氧化速率。高温下干湿含氧气氛中金属的腐蚀表现存在差异,表现为干燥含氧气氛中的金属表面产物主要为氧化铬,而含水气氛下以氧化铁为主。这是由于H2O会与Cr2O3反应生成挥发性CrO2(OH)2,造成金属表面贫铬,同时氧化铁并不能阻滞气体向内扩散,因此促进反应进行。

而ELIZABETH等[17]发现CrO2(OH)2的生成与挥发主要发生在873 K以上。因此在本文温度下,H2O的促进作用并无体现。也有研究表明H2O对于氧化作用存在抑制效果,这是由于H2O消耗了气氛中的游离态氧原子,如反应(8)和(9)对O的竞争。游离态氧原子具有极强的氧化性,可以氧化合金基体表面金属元素M,同时与H2O发生反应,产生OH,改变自由基的组成。

(8)

(9)

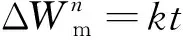

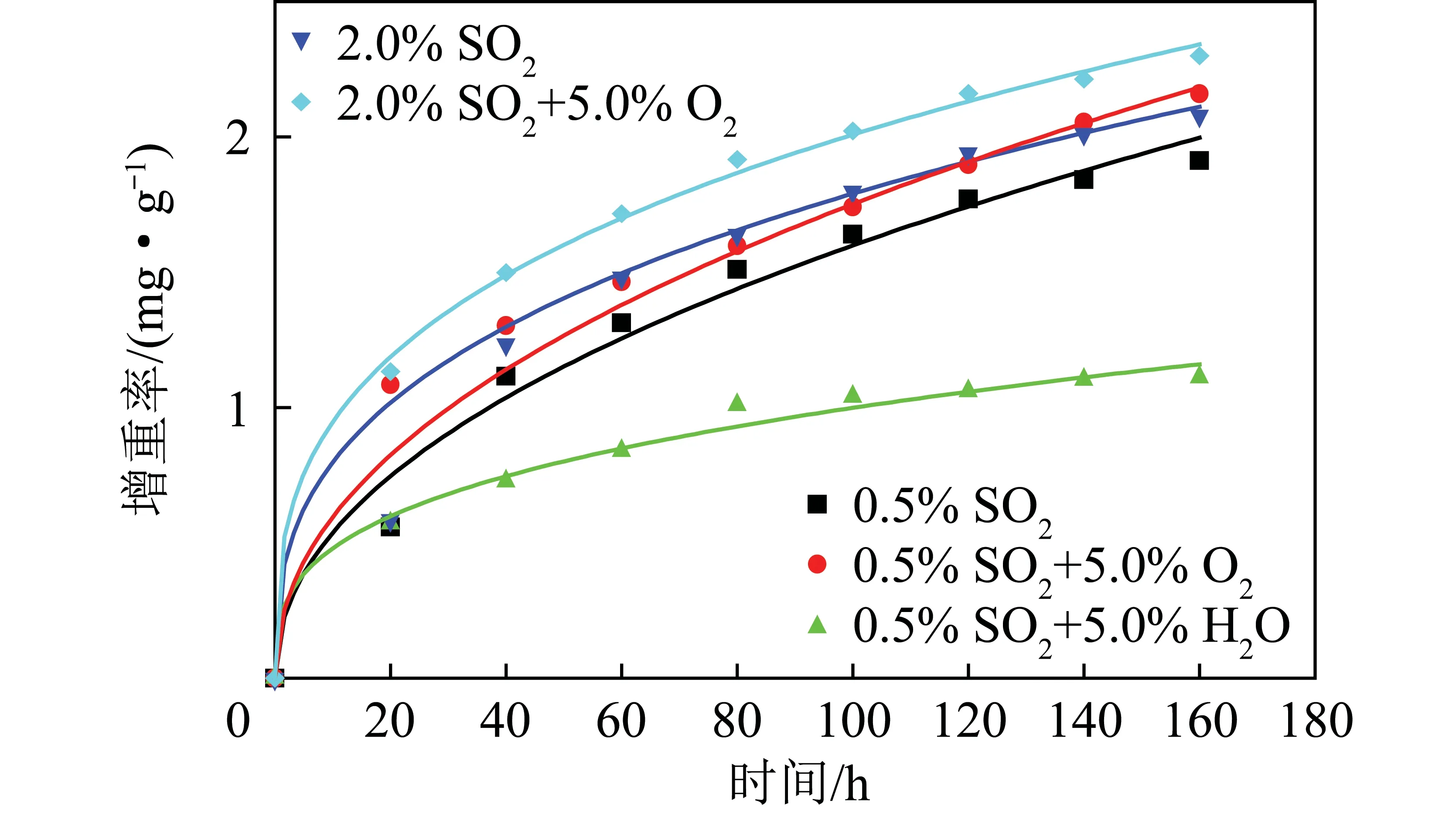

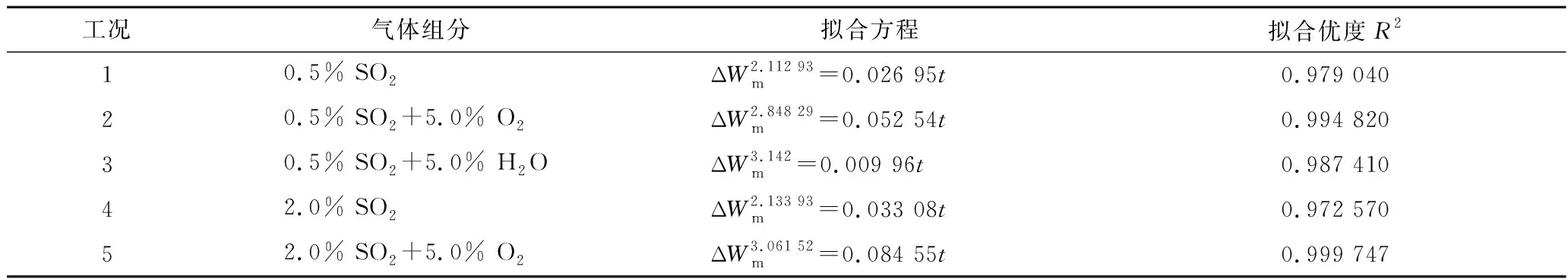

2.1.2腐蚀动力学分析

工况1~5的滤料腐蚀增重率拟合曲线如图3所示,拟合出的曲线方程见表3,拟合优度R2均大于0.95,拟合效果良好。

图3 各工况316L滤料腐蚀增重率拟合曲线Fig.3 Fitting curves of corrosion weight gain rate ΔWmof 316L filter media undertesting conditions

表3 各工况拟合曲线方程

2.2 腐蚀后316L滤料的微观形貌以及元素分布

通过场发射扫描电镜(FESEM)观察金属腐蚀后腐蚀产物的形态、分布、腐蚀坑和裂缝位置等。利用能量色散能谱仪(EDS)测试腐蚀层某一区域的元素分布,以研究腐蚀反应过程中合金内各元素的迁移活动。

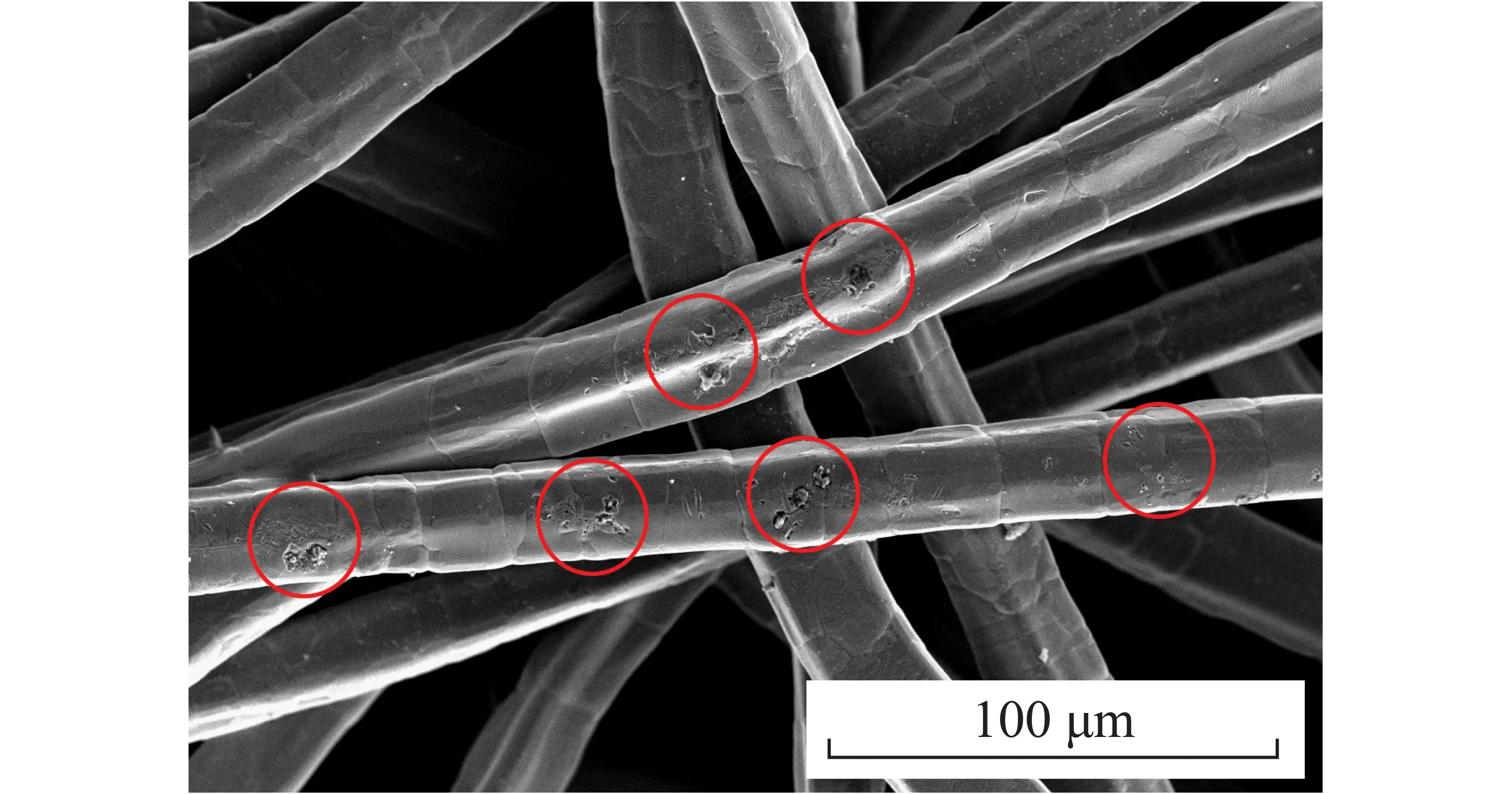

316L合金纤维滤料在2.0% SO2+5.0% O2+N2气氛下经160 h腐蚀的微观形貌如图4所示。可知316L合金纤维滤料的腐蚀样整体形貌完整,表面光滑,部分区域可观察到一些蚀孔(红色圆圈标出)。蚀孔位置大多分布在纤维丝上竹节状晶粒的晶面上,且主要集中在最外层纤维丝上。对随机选取1 mm2区域上的蚀孔进行数学统计,发现该区域内蚀孔的最大直径为4 μm左右,约70%以下的蚀孔直径小于0.5 μm,可见纤维的整体腐蚀程度很低。

图4 2.0% SO2+5.0% O2+N2气氛下腐蚀160 h后316L滤料腐蚀微观形貌Fig.4 Microstructure of 316L filter after 160 h corrosion inatmosphere of 2.0% SO2+5.0% O2+N2

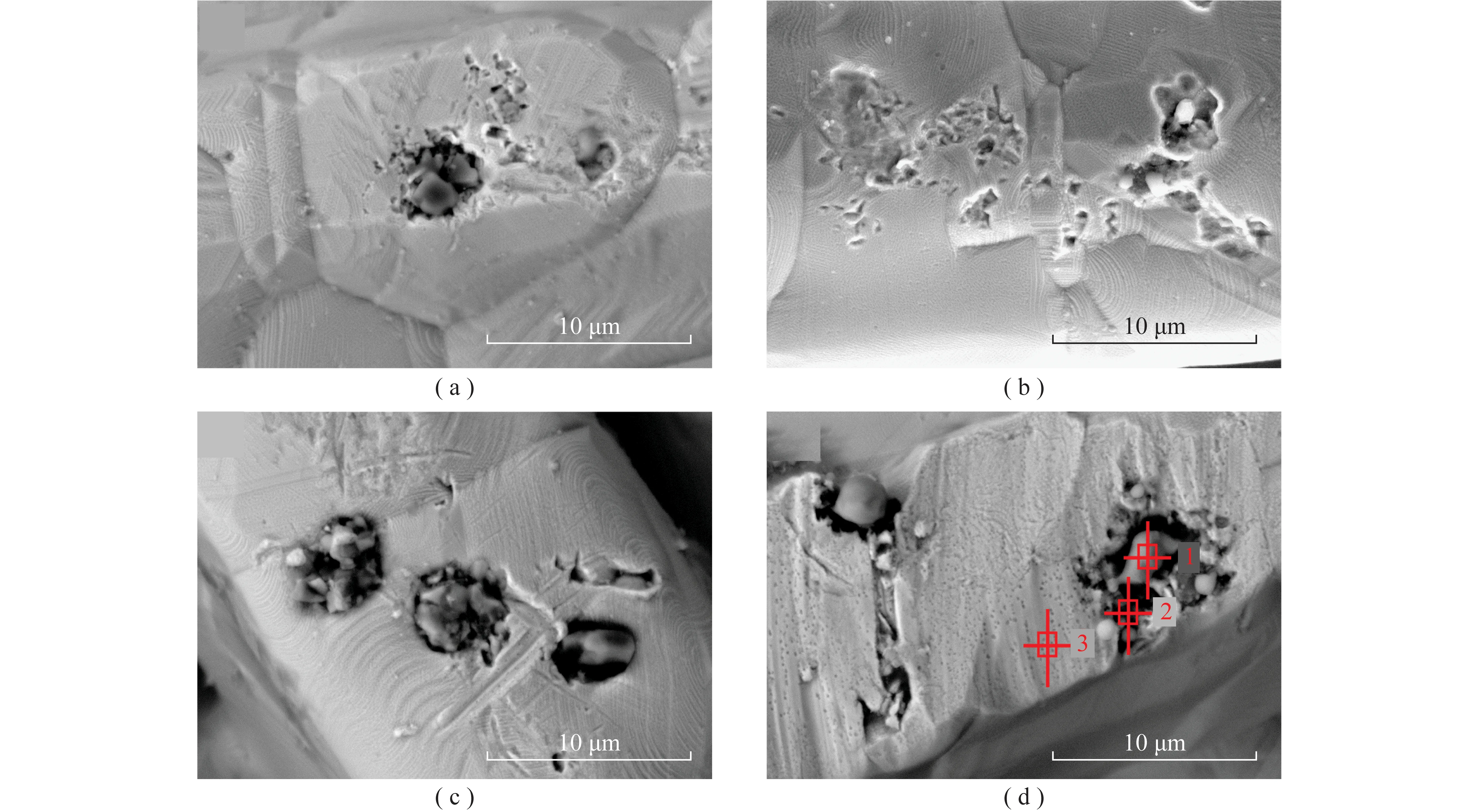

316L表面发生的点蚀很轻微,但仍对样品力学性能具有潜在威胁。对316L合金试样表面的蚀孔进行SEM及EDS表征进一步探究其点蚀产生机理。部分蚀孔放大5 000倍的微观形貌如图5所示。可知点蚀孔局部多发,若干较大孔径蚀孔与较小孔径蚀孔同时发生。图5(a)~(c)竹节状晶粒处点蚀现象明显,晶面及晶界都有发生。三者晶粒表面都存在缺陷、划痕,可能是点蚀的诱因之一。图5(d)中点蚀发生在纤维丝表面由集束拉拔、烧结产生的附加平面,该平面由于应力作用导致形状不规则和表面缺陷。

对较大孔径的蚀孔进行了EDS分析,发现蚀孔中心位置含有大量O、S、Mn以及少量Fe、Cr。图5(d)中3点的元素组成对比见表4。

图5 2.0% SO2+5.0% O2+N2气氛下腐蚀160 h后316L滤料表面蚀孔放大5 000倍的微观形貌Fig.5 Microstructure(5 000×) of 316L filter surface etched pores after 160 h corrosion in atmosphere of 2.0% SO2+5.0% O2+N2

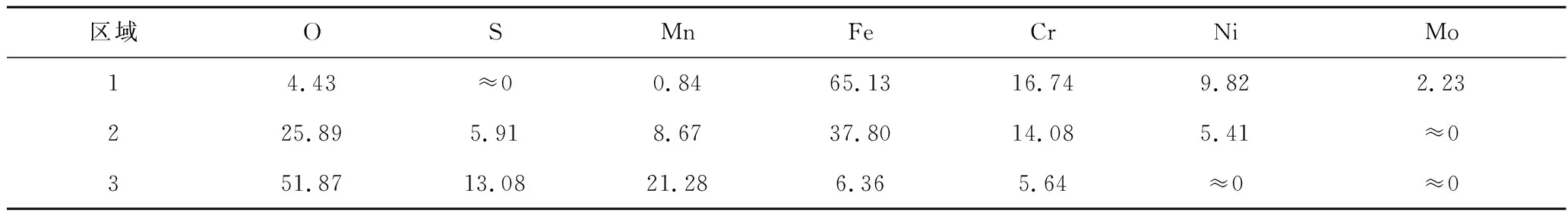

由表4可知,蚀孔外侧向蚀孔中心的元素分布具有一定规律,合金中杂质元素O、S、Mn的质量分数不断上升,Fe、Cr、Ni、Mo等金属元素则不断下降。可知在蚀孔扩大过程中Mn元素富集在蚀孔位置。Mn元素在不锈钢中通常不超过2%,其与不锈钢中S元素结合为MnS,避免出现FeS。蚀孔处发现了大量Mn元素,说明点蚀发生在表面非金属夹杂物MnS处,原因在于夹杂物与金属基体之间的电位差加速了金属离子的迁移,促进了腐蚀反应的发生,同时腐蚀气氛中的SO2提供了充足的S元素。

表4 图5(d)中3点EDS元素组成

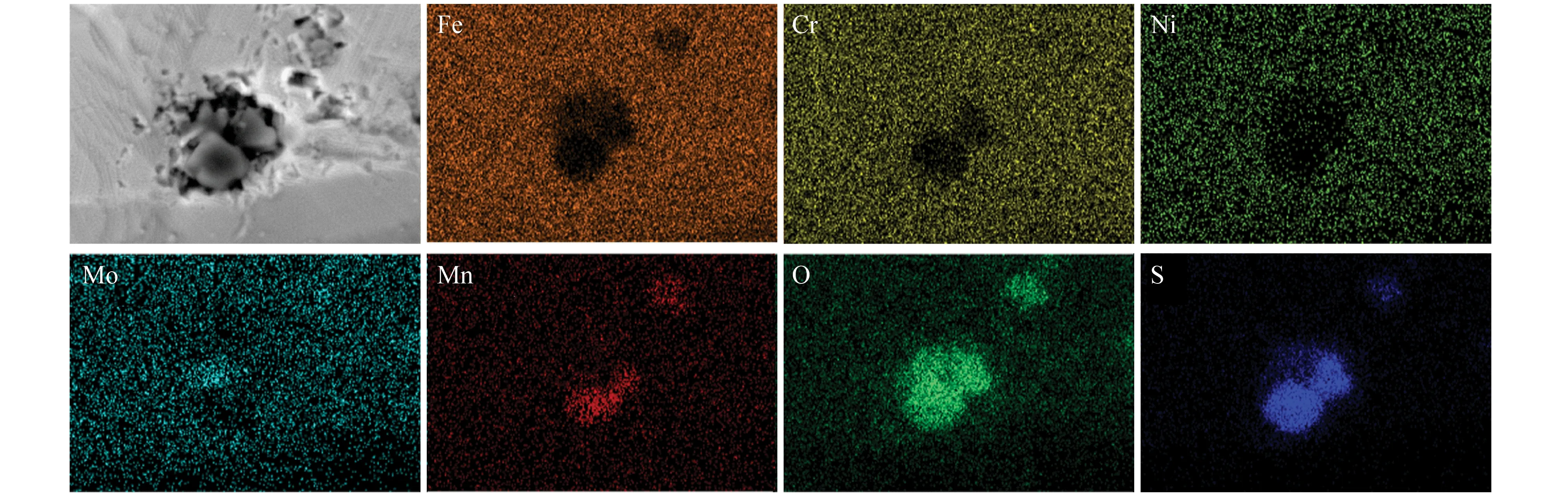

为观察蚀孔附近的元素分布,对图5(a)中蚀孔位置进行了元素面分布分析,具体如图6所示,可知蚀孔中有大量O、S、Mn元素富集。

图6 图5(a)中蚀孔位置的元素分布Fig.6 Ultimate distribution at pit location in Fig.5(a)

2.3 腐蚀前后316L滤料过滤性能变化

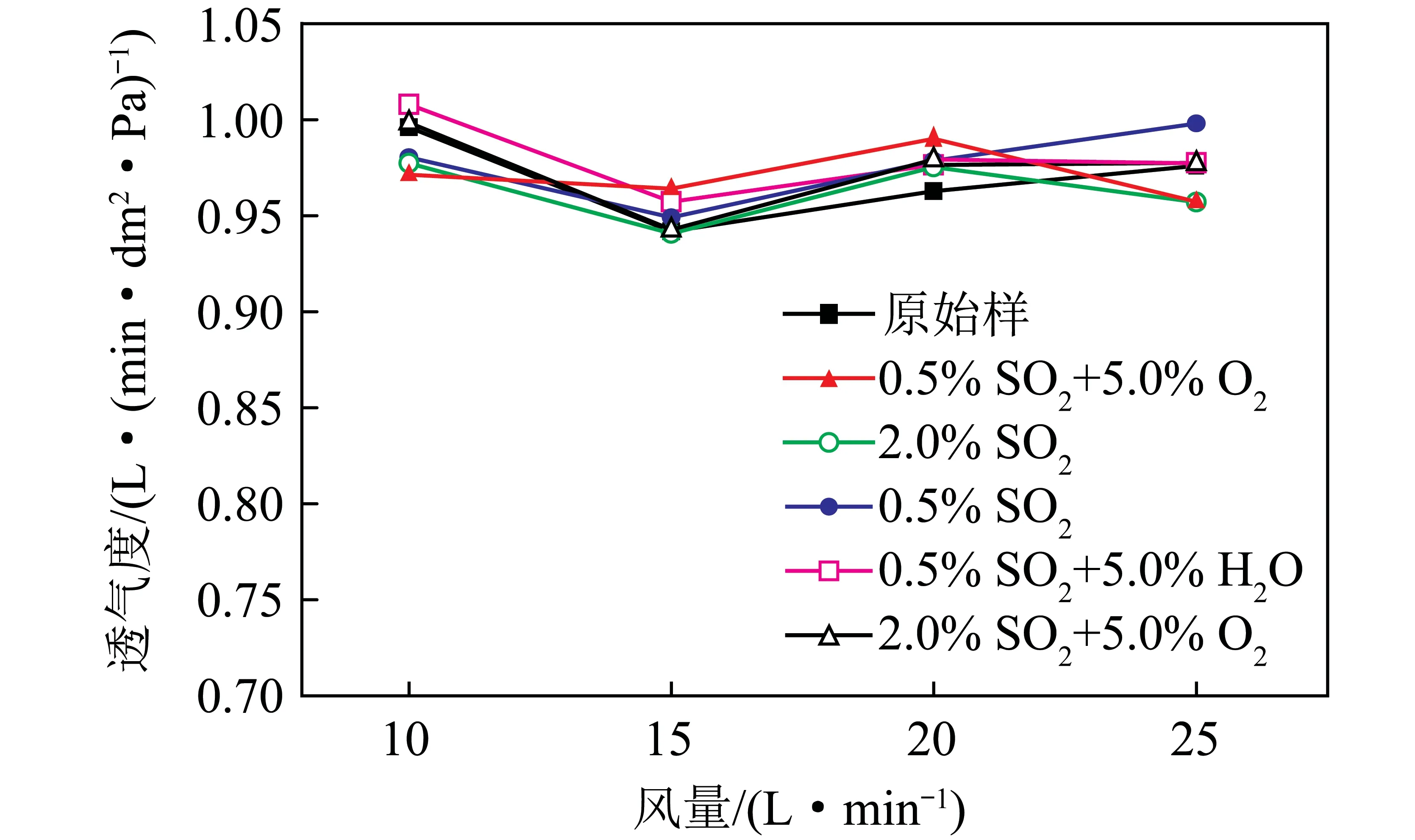

相较其他滤料,合金纤维滤料具有优良的透气性和全开孔的结构特征,通过测试316L合金纤维滤料腐蚀前后的透气度和开孔隙率变化,研究腐蚀行为对于滤料过滤性能的影响。腐蚀前后316L滤料透气度变化如图7所示。可知相对原始样,腐蚀后滤料透气度增长率均在(-0.05,0.05),在试验误差允许范围内,可认为腐蚀前后滤料的透气度无变化,且各腐蚀工况的影响没有明显差异性。

图7 各工况腐蚀160 h后316L滤料透气度变化Fig.7 Change in breathability of 316L filter after 160 hof corrosion under testing conditions

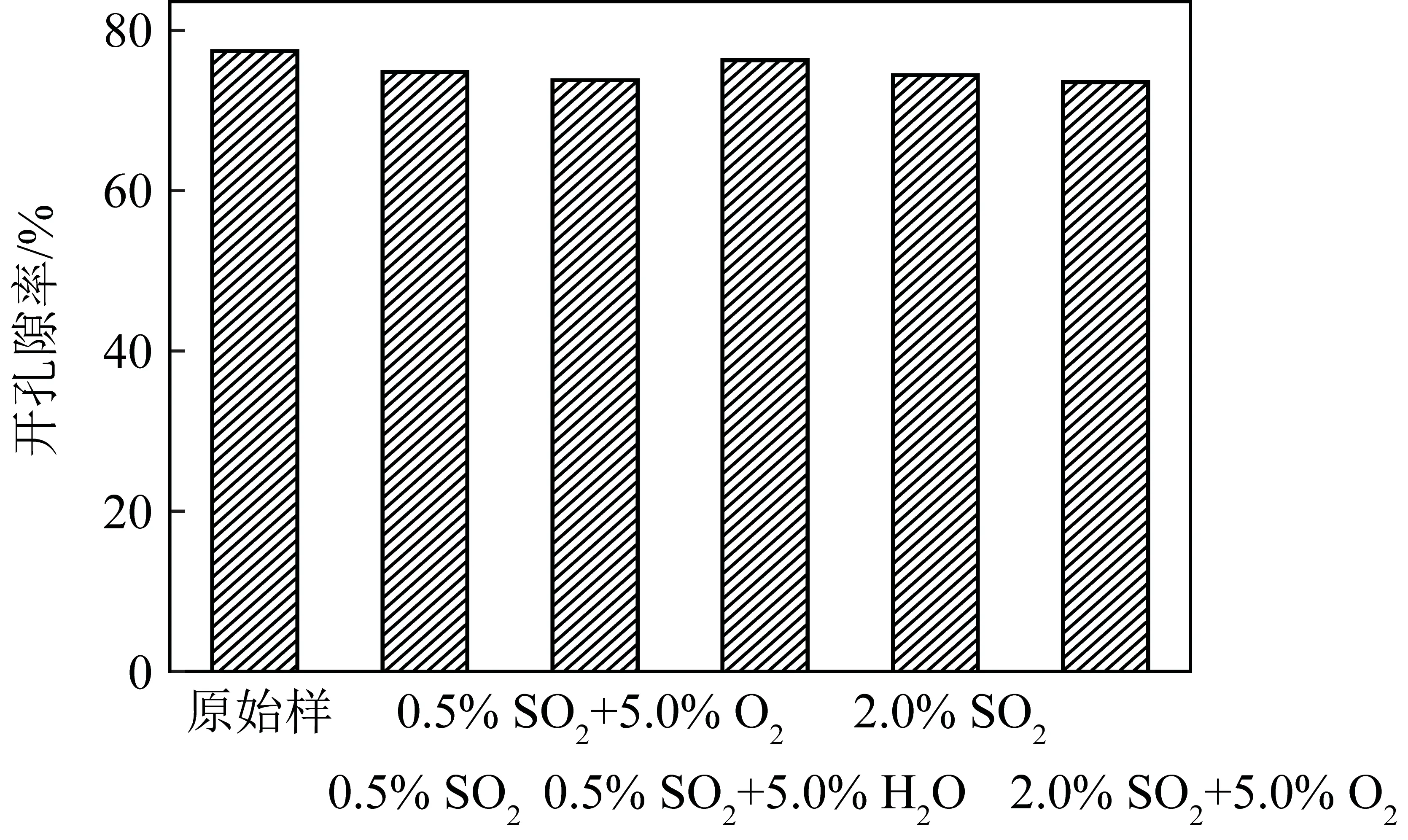

腐蚀前后316L合金纤维滤料开孔隙率变化如图8所示。可知各腐蚀工况后的滤料开孔隙率均下降,下降率分别为2.61%、3.65%、1.13%、3.00%和3.89%。同时结合腐蚀后样品的SEM微观形貌,可认为腐蚀后滤料仍保持全开孔结构的特征。开孔隙率下降有限,孔结构稳定性良好,仍满足工程所需过滤性能要求。

图8 各工况腐蚀160 h后316L滤料开孔隙率变化Fig.8 Change in open porosity of 316L filter after 160 h of corrosion under testing conditions

2.4 腐蚀前后316L滤料拉伸性能变化

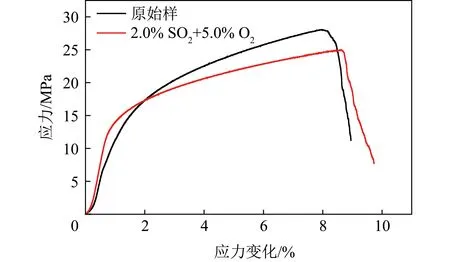

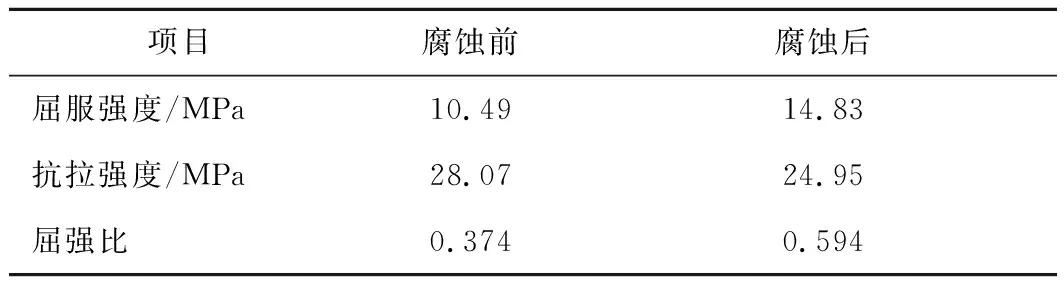

腐蚀前后316L滤料拉伸测试曲线如图9所示。可知腐蚀前后滤料拉伸过程相似,二者都先经历较短的弹性形变后直接进入塑形形变阶段,最终在应变达到峰值处发生断裂。腐蚀前后316L合金纤维滤料的屈服强度、抗拉强度以及屈强比见表5,可知腐蚀后滤料的屈服强度有所提升,即滤料抵抗形变能力上升,同时对于应力腐蚀的敏感性也越高;腐蚀后滤料的抗拉强度下降,代表滤料抗最大应力的能力下降。结合腐蚀后滤料的微观形貌,滤料抗拉强度下降原因在于出现大量蚀孔。拉伸过程中,应力会集中于材料缺陷处,远超平均应力,从而发生脆性断裂[20]。对于滤料而言,抗振能力是其长久安全运行的重要标准之一。在屈服强度达到一定标准的情况下,材料的屈强比越大,其脆性也越大,抗振、抗冲击能力越差。由表5可知,腐蚀后滤料的屈强比显著提高,可见腐蚀对材料的机械性能有一定破坏,抗振能力下降会进一步降低滤料的最大清灰次数,缩短材料使用寿命。

图9 2.0% SO2+5.0% O2+N2气氛下腐蚀160 h后316L滤料拉伸性能变化Fig.9 Change in tensile properties of 316L filter after160 h of corrosion in atmosphere of 2.0% SO2+5.0% O2+N2

表5 2.0% SO2+5.0% O2+N2气氛下腐蚀160 h后316L滤料的拉伸性能

3 结 论

1)350 ℃下各SO2气氛工况中,316L合金纤维滤料的整体腐蚀程度较低,160 h腐蚀周期内腐蚀增重率最大为2.30 mg/g;SO2体积分数对腐蚀反应的影响较弱,Cr元素在抗SO2气氛腐蚀中起重要作用;O2对于腐蚀过程的影响主要体现在腐蚀初期的氧化反应,对整体腐蚀进程的促进作用很小;H2O的加入对于腐蚀反应起到显著抑制作用,腐蚀反应速率仅为干燥工况的0.37倍。

2)腐蚀类型主要为局部腐蚀,纤维表面出现点蚀坑,点蚀发生位置观察到Mn、S元素富集,说明点蚀发生在表面非金属夹杂物MnS处,发生的原因在于夹杂物与金属基体之间的电位差加速了金属离子的迁移,促进了腐蚀反应的发生,同时腐蚀气氛中SO2提供了充足的S元素。

3)316L合金纤维滤料的过滤性能在腐蚀后变化较小,透气度和孔结构稳定性保持良好;腐蚀后滤料的抗振性能由于纤维表面蚀孔的出现显著下降,屈强比由0.374升至0.594,表明腐蚀后滤料易受脆性破坏。