浅谈钧瓷的工艺性特征

张小帅

中国陶瓷历史悠久,窑口林立,品类繁多,钧窑能跻身宋代五大名瓷之中,与其铜红釉的烧制成功和窑变机理及窑变的釉色玄妙、色彩缤纷有着密切关系。

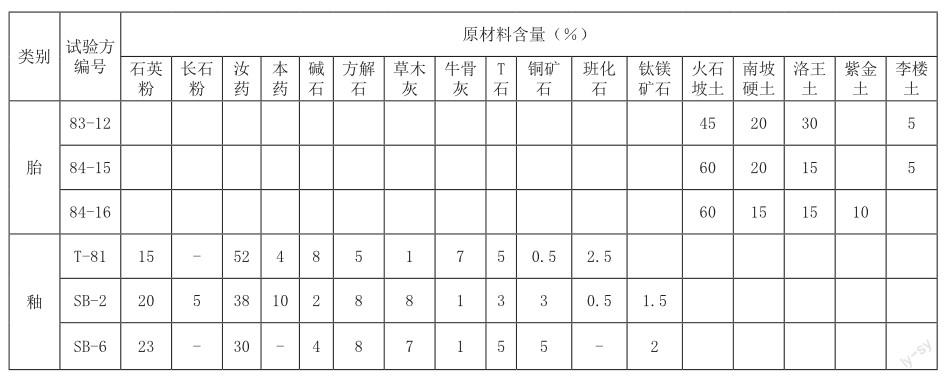

钧瓷原料及配比

钧瓷烧制需两次烧成,坯体与釉所用的原料基本是就地取材,所以各窯口所用材料有所不同,胎料与釉料有明显区别,现代钧瓷选料更加考究,范围仅限神垕镇方圆5公里所属自然资源,随着现代科学技术发展,配料进入了化学分析时代。

1.胎体原料

长石10%,石英30%,黏土60%,是原料基本配比的参考,要达到所需不同的胎质、胎色,需要结合本地原料成分状况,通过不断实践来完成。

长石类:钧瓷坯料中长石被作为熔剂性原料存在,地壳中长石是分布较广泛的造岩矿物,大约占地壳总量的50%,多分布于岩浆岩、主质岩及沉积岩中,化学组成中可看出长石碱金属或者碱土金属的铝硅酸盐,其主要含钠、钾、钙等的铝硅酸盐,长石作为瘠性原料,烧成之前,它在坯体中起着降低可塑性、减少坯体收缩的作用,在烧成中,它起熔剂作用,增加陶瓷胎体的致密度和半透明度。

石英类:因地质不同,石英呈现状态繁多,纯度最高的石英被称为水晶石,石英由于外观不同呈乳白色、灰褐色等,在特定的温度常压条件中形成结晶形态,同样作为瘠性原料,它对陶瓷坯料的可塑性起着调剂作用,防止坯体变形。

黏土类:黏土是一种重要的矿物原料,是自然界中的硅酸盐岩石经长期风化后而形成的一种疏松式胶状致密矿物质,自然界中黏土颜色多呈白、黄、红、黑、灰等色,黏土矿物用水湿润后有可塑性,在较小压力下可以塑形并能长久保持原状,煅烧后坚硬如石。黏土主要矿物是高岭石类、蒙脱石类和伊利石类,在陶瓷中主要使用高岭土,是陶瓷泥料的主要原料。

2.钧釉原料

钧瓷的特点为釉厚、乳浊度高,色彩复杂多变,色泽深浅不一,是一种蓝色乳光釉,钧釉的主要原料是各种天然矿石、人工制备原料等。主要有铜矿石、长石、方解石、玛瑙石、铁矿石等。还有一些人工制备原料,如牛骨灰、草木灰。天然原材料是钧釉的基石,多数为铝、硅、铁、钙、钾等。如铜矿石,是含铜的一种矿石,外部呈褐黄色,起助熔和着色作用。

方解石:生矿呈黄白色,煅烧后呈白色,釉料配比中一般用10%—18%,含CaO量52%左右。

长石:分为多种含量钾长石、钠长石等,在高温下互熔,外观淡肉红色和青白色,SiO2含量76%左右,含K2O、Na2O 6%—8%,长石在瓷器使用中起到助熔剂作用,在高温下与瓷土和石英反应成为玻璃态熔体。

石英:呈玻璃光泽乳白色块状,含铁量低,含SiO2高于98%,常用于坯料及釉料中。

玛瑙石:外观呈乳白色,成分为二氧化硅,主要用于釉料配比中,形成釉的玻璃状。

草木灰:通常我们烧柴窑用的栗木灰较好,含硅、钙和磷等多种元素。外观颜色呈灰青色和黄灰色,用前要经过多次漂洗,清除沉渣,晾干后才能配比使用。

牛骨灰:主要成分为磷酸钙,外部颜色呈白色,主要增加釉的乳浊感。

窑炉及烧制技艺

钧瓷烧制窑炉使用升焰式窑炉与倒焰式窑炉居多,窑炉一般由窑室、燃烧室、排烟通道、窑门等部分组成。

1.钧瓷升焰式窑炉俗称“鸡窝窑”,炉似桶状,上下、内外各分为两层,高约1米,直径分别约为外径1.1米、内径80厘米,整体以圆柱形呈现,外层用窑砖砌成,高于内膛,内外相距20厘米左右。产品装于匣钵内,以炭为燃料,一次性添炭。一窑只烧制一件作品,烧制时间短,窑炉温度难控,完整成品率极低,故有“十窑九不成”之说。

2.倒焰式窑炉是钧瓷烧制中常用的窑炉之一。最初以烧柴为主,后以煤为燃料,倒焰窑亦是“全倒焰窑”,是从半倒焰窑演变而来,在结构形式上与半倒焰窑炉有明显不同。烧窑时,火焰从膛斜直喷至窑室顶部,后又全部倒入窑底,流经坯件,再由吸式孔吸入烟道,利用烟囱的拉力,将烟排出窑外,持续加柴,使窑温升至1200℃以上。

3.传统煤窑烧成方式过于保守,不灵巧,比较容易吸烟焖窑,前期火焰浑,氧气进入窑体内少,煤燃烧不平均,前火焖,带气氛。烟囱拉力不够,要勤添煤、少添煤,窑火升温快,烧透起亮净火,1040℃—1100℃转火,传统方法下闸板,炉内产生一氧化碳多,观火孔催手。一般情况下,前火烧7至8个小时,后火烧11至13个小时,烧成时间在20个小时左右。“烧成工要懂火,学会和火对话”,观火孔吸气为负压,催手为正压。火走得越平稳越好,不升温容易吃烟,升温太快容易催手。

4. 20世纪90年代初,神垕钧瓷人向景德镇瓷区学习引进气烧窑炉,大大提高了钧瓷烧制成品率。对窑炉及烧成方式不断进行技术改造,注重上风、气压、闸板三结合,在保持钧瓷烧成制度和合理的升温曲线的基础上,对窑炉结构进行调整和改造,根据不同季节空气中氧含量的差异,夏季将喷火嘴下调约2厘米,冬季将喷火嘴上调约2厘米,使窑炉上风进氧量更加适合烧制需求。闸板的位置由窑炉上部改造到中间部位,节省了部分窑炉升温所需燃料。特别是把闸板固定在二分之一稍靠里位置,只是适当调整炉内压力,整窑烧下来闸板基本不动或少动,在前火烧制时,由于闸板不是全部打开,从而有效地节省了燃料,前火烧制时间也由4至5个小时缩短到3个小时。对棚板间下火缝的间距进行调整,自窑门至后靠壁(背)下火缝依次缩小约2毫米,使窑内火流分布均匀,多方改进后一窑可节省燃料10%左右,烧成时间也缩短约2小时,相应也减少了窑工的劳动强度。

5.窑炉与烧制技艺,是钧瓷烧造环节的重中之重。钧瓷生产自古有“七十二道工序”之说,主要是讲其生产工艺复杂,烧制不易,若以现代生产工序划分,钧瓷生产一般需经过选料、加工、造型、制模、成型、素烧、上釉、釉烧、检选、两次烧成,也是钧瓷成色的关键,一件经多道工序制成的钧瓷产品,其质量优劣,只有到烧成后出窑才见分晓,钧瓷行业有句行话,叫“生在成型,死在烧成”。“生”指烧成以前的整个过程,包括加工、成型、上釉等,这时坯体若有毛病,还有修整、返工的机会;“死”指烧成过程,产品烧成后不管窑变效果如何、有无缺陷,都已经定型,坯已成瓷,无法改变,有的产品釉色变化丰富,却出现了其他缺陷,只因没有烧好而被淘汰,只有那些完整无瑕的产品,经过高温的熔炼、气氛的洗礼以及“生”与“死”的考验,在火中得到新生,最终脱颖而出,成为人们所喜爱的具有生命力的传世艺术珍品。