热泵型热管理系统整车制冷剂充注量标定方法研究

潘乐燕 ,王天英 ,牛凤仙,施骏业,张耘,李万勇,陈江平*

(1-上海交通大学机械与动力工程学院,上海 200020;2-上汽集团技术中心,上海 201800)

0 引言

随着现代经济社会的发展,汽车已经成为日常生活不可或缺的一种事物,为人们的生活带来极大的便利。数据显示,2019年我国机动车保有量达3.48亿辆,汽车保有量达2.6亿辆[1]。与此同时,在我国与汽车直接相关的石油消费量也在日益增加。根据国家统计局公布的数据,自1993年我国成为石油净进口国以来,我国石油对外依存度持续提高,在2015年已超过60%[2]。在石油进口依存度过高和高排放带来的环境问题形势下,电动汽车应运而生。纯电动汽车可以完全依靠电能驱动,无耗油和无尾气污染,在全球范围内保有量迅速上升[3]。

电动汽车与传统燃油汽车相比,取消了发动机,其空调系统在低温时无法利用发动机冷却液的余热[4]。故而纯电动汽车的空调系统必须采用其他方式来加热空气。现在常用利用正温度系数热敏电阻(Positive Temperature Coefficient,PTC)电加热的方式在低温时为整车供热,这样的加热方式具有结构简单和控制方便的优点[5]。但PTC加热同样具有加热量小、制热电效率低(制热量与耗电量之比小于1)的问题。吴玮等[6]在某采用PTC加热的电动汽车上进行测试,结果表明采用PTC电加热器时行驶里程降低32.5%以上。热泵是一种高效的制热方式,其工作原理是采用蒸气压缩式循环,通过压缩机做功实现外界热量到目标环境的转移[7]。热泵系统在冬季制热工况下性能系数(Coefficient of Performance,COP)可达2~4,能效比PTC加热方式提升数倍[8]。韩南奎等[9]利用余热回收型热泵系统使车辆续航里程相较于传统PTC提升13%~15%。MEYER等[10]把车用空调改造成使用R134a的热泵,并测量了车内温度曲线,结果表明热泵系统在取暖的性能上更具优势。热泵系统被认为是解决电动汽车冬季采暖问题的有效途径之一[11]。

与传统的单冷型汽车空调系统相比,电动汽车热泵型热管理系统需要兼顾乘员舱、电池和电子电器的综合热管理[12],存在单乘员舱制冷、乘员舱制冷加电池冷却、乘员舱加热加电池冷却、单电池冷却、除湿循环和除霜循环等多种回路及运行模式,系统制冷剂加注量需兼顾各种运行模式下热泵可以正常高效工作。在多种运行模式下,制冷剂回路区别很大,系统内容积变化巨大,需要有足够的储液罐容积进行运行充注量调节,因此,初始充注量的确定显得尤为重要[13]。刘杰等[14]和周光辉等[15]的研究表明,制冷剂充注不足会导致压缩机的吸排气温度过高,造成过热度过大;制冷剂充注过多会导致排气压力过高,甚至破坏系统。方继华等[16]建立了R134a充注量计算模型对带微通道平行流蒸发器以及冷凝器的电动汽车空调系统进行了性能研究,并且通过实验验证了模型的精确性。张振宇等[17]对带喷射器的CO2系统充注量进行了研究。HWANG等[18]利用一种混合型深度神经网络模型对热泵系统的制冷剂充注量进行模拟,实验证实此模型的准确率达93%。

综上所述,电动汽车热泵热管理系统在新能源汽车行业占据越来越重要的地位,研究合适的制冷剂充注量对电动汽车热泵空调系统的高效稳定运行具有重要的意义[19]。但是目前尚未形成整车级热泵系统制冷剂加注量的相关实验方法和判断标准。

本文主要对国内某电动汽车热泵空调系统的充注量进行详细探讨及研究,基于实车管路台架对热泵系统在制冷和制热模型下的制冷剂充注范围,最后得出整车系统的最佳充注范围,为新能源汽车的发展推广打好理论基础。

1 实验台架

1.1 实验对象

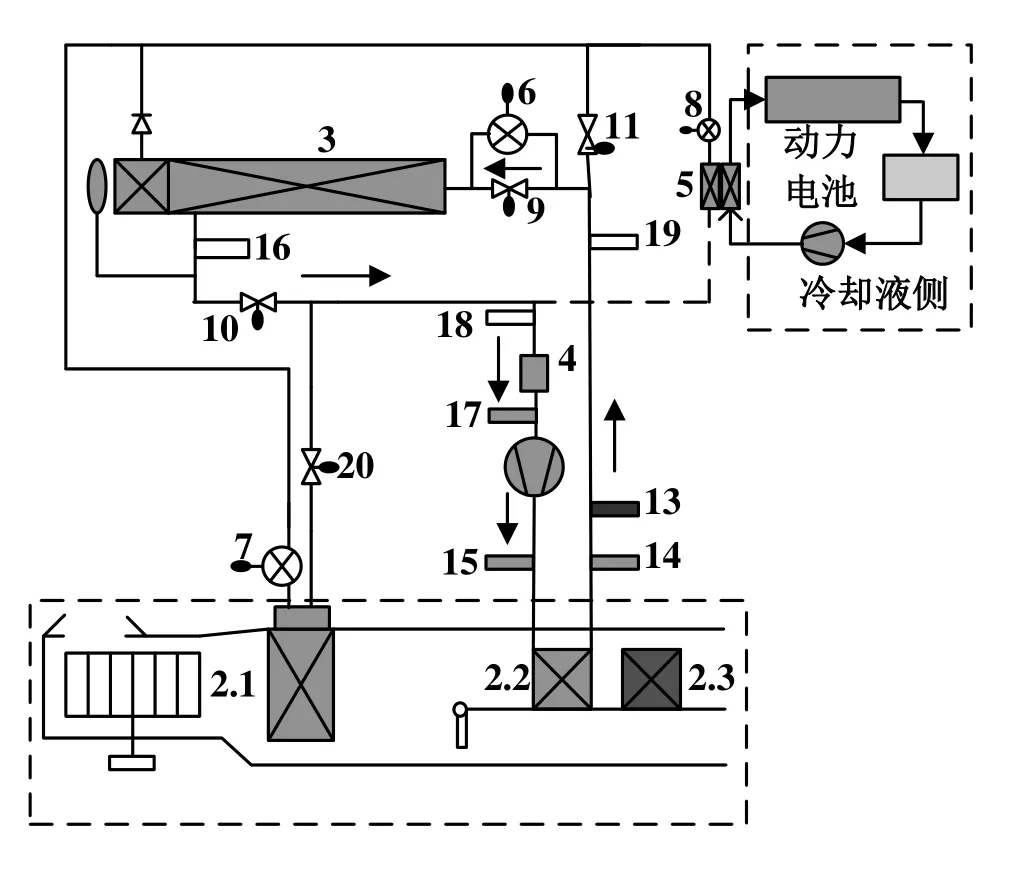

本文的研究对象为某电动汽车的空调热泵系统[20]。实验根据实车的热泵系统搭建了空调热泵系统,实验台架结构如图1所示。

图1 系统实验台架结构

系统内充注R134a制冷剂。实验台架基于焓差法的原理搭建,主要分为室外控制单元和室内空调系统。两个隔热环境室的温湿度均由制冷和加热机组进行比例-积分-微分(PID)精确控制。每个隔热间均有风洞和离心风机为样件送风,风洞内部有喷嘴测量风量。压缩机箱安置于室外换热器室中,外部包围有隔热材料。实验选用电动压缩机,压缩机的输入功率由稳压电源电流和电压计算得出。实验台中制冷剂侧的温度参数采用铂电阻进行测量,制冷剂侧压力由压阻式压力传感器测量。整个回路中的制冷剂流量由科里奥利流量计测量。

制冷模式下,制冷剂先从旁通阀9进入室外换热器,从单向阀12离开后经电磁膨胀阀7节流,由蒸发器提供冷量。制热模式下,制冷剂从压缩机进入室内冷凝器给乘员舱提供所需热量,再经电子膨胀阀6进入室外换热器,最后经制热阀10回到压缩机。此外,在制冷模式下,从单向阀12出来的中温高压液态制冷剂经膨胀阀8节流后进入电池冷却器蒸发,从而冷却动力电池。

1.2 实验设备参数与测量误差

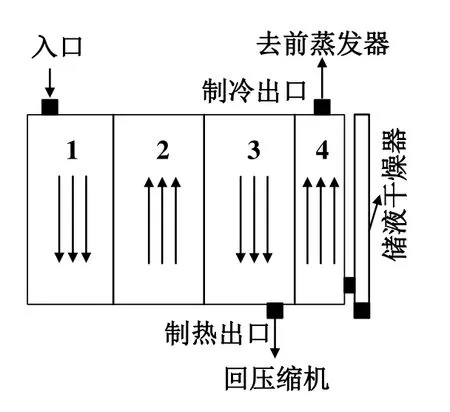

本实验所用的室外换热器为带有过冷段以及储液干燥器的纵流式微通道换热器。同时为解决制热时的压降问题,室外换热器设计有制冷模式和制热模式两个出口。制冷模式下,制冷剂经最后过冷段离开换热器;在制热模式下,制冷剂不经过最后的过冷段和储液干燥器而直接回到压缩机,如图2所示。

图2 纵流式换热器流程设计

此外,纵流式的扁管设计能够加快换热器的化霜速度,对比平行流换热器更利于排水[21]。实验台架的测量精度误差见表1,实验样件系统关键部件参数见表2。

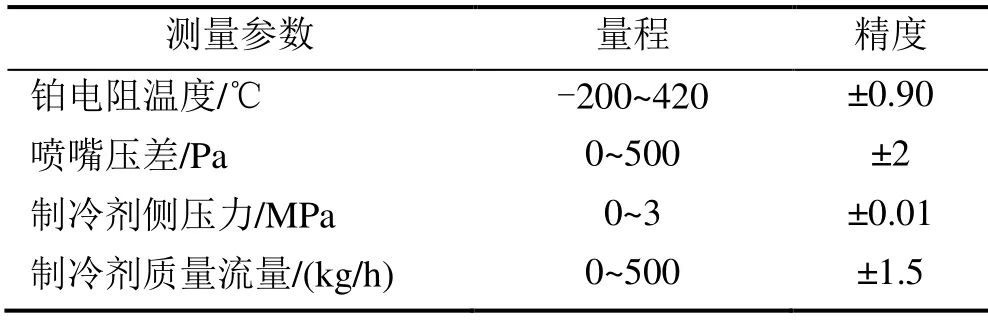

表1 实验设备测量精度

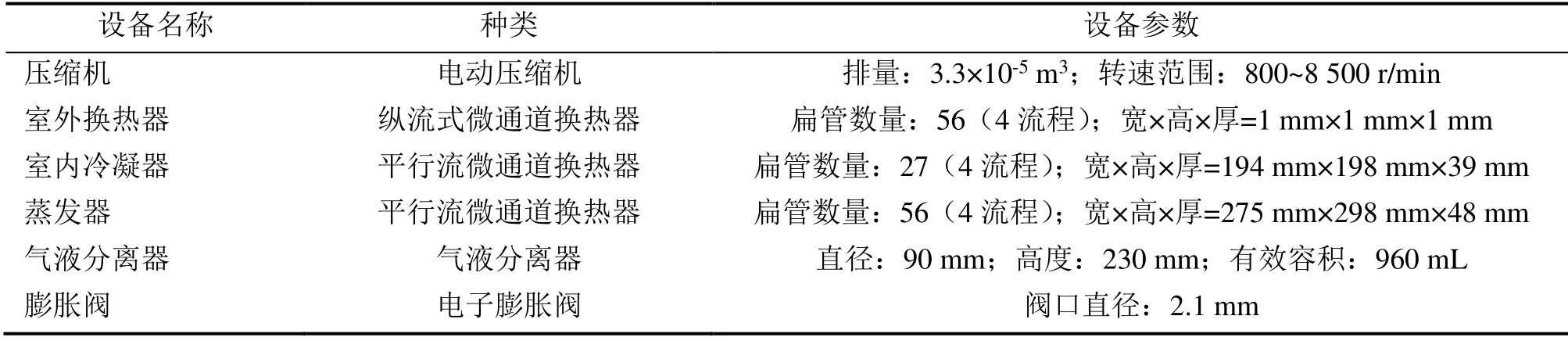

表2 实验样件规格参数

1.3 实验工况

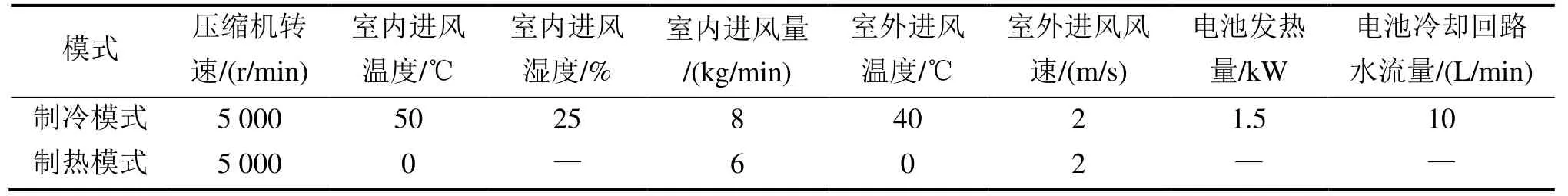

通过分析,为确定此热泵空调系统的最佳充注量,需确定系统的最大运行充注量和最小运行充注量。最大运行充注量对应乘员舱制冷加电池冷却运行模式,最小运行充注量对应乘员舱制热运行模式,最终确定的充注量标定实验工况如表3所示。实验前对系统进行保压,分别在制冷和制热模式下监测系统的吸排气压力、温度及过冷过热度。

表3 热泵系统制冷剂加注工况

2 实验结果及分析

2.1 制冷模式下系统温度和压力随充注量的变化

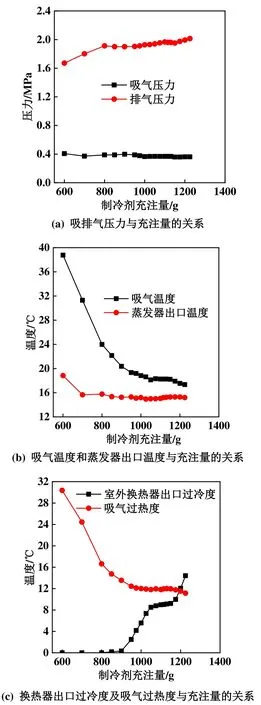

图3所示为制冷模式下系统中温度和压力参数随充注量的变化。

图3 制冷模式下系统温度压力变化

制冷模式下,随着制冷剂充注量的不断增加,压缩机吸气压力一直保持在0.4 MPa附近,而排气压力在制冷剂充注量600~800 g上升较快,在1 050~1 150 g之前稳定在1.95 MPa左右。但当充注量超过1 150 g后,排气压力开始升高,如图3(a)所示。图3(b)是吸气温度和蒸发器出口温度随制冷剂充注量的变化。随着制冷剂充注量的增加,可以看出两者的变化趋势都是减小。同样的,充注量在1 050~1 150 g时两个温度趋于稳定,在1 150 g之后,吸气温度开始减小。

热泵系统制冷模式加注量评估标准与传统非热泵空调系统相似,通过判断冷凝器出口的过冷度以及空调系统的高压的平台确定最优的制冷剂加注量。在图3(c)中,系统加注量在930 g左右之后出现过冷度,随着制冷剂逐渐增加,过冷度逐渐增大,在1 150 g左右时进入9 ℃的过冷度平台,并在1 150 g时过冷度上升至10 ℃退出平台。即制冷剂加注量平台范围为1 050~1 150 g,平台宽度为100 g。最佳制冷剂加注量为2/3处对应制冷量,即制冷模式最佳加注量定义为1 100 g。

2.2 制热模式下系统温度和压力随充注量的变化

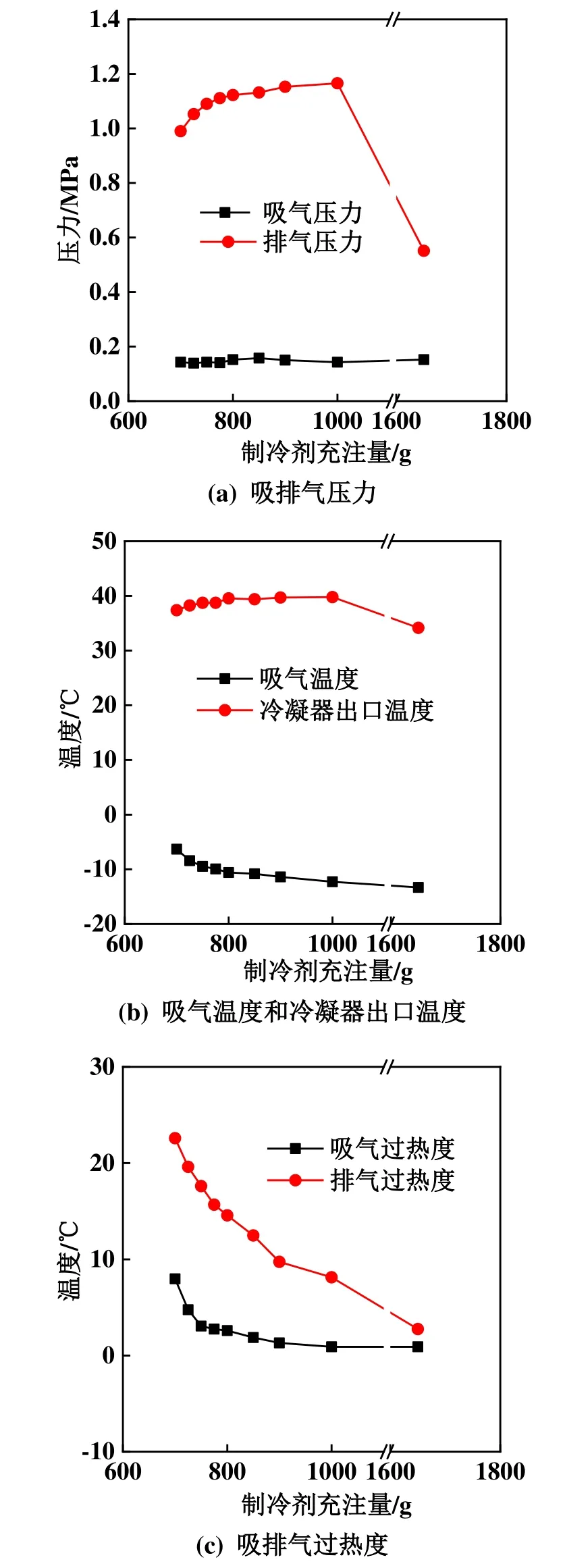

热泵系统在制热模式时,制冷剂自室内冷凝器之后直接通过电子膨胀阀节流进入室外蒸发器,即冷凝器之后没有储液器。图4所示为制热模式的加注量实验结果。由图4可知,在制冷剂加注量加至800 g时,制冷剂回路中各关键参数均出现变化转折点。图4(b)中,压缩机的吸气温度变化率出现明显转折点,800 g之前吸气温度下降较快,800 g之后吸气温度下降变缓,并且此时压缩机排气压力上升至1.1 MPa,达到压力平衡点。由图4(c)可知,压缩机排气过热度在充注量800 g之前下降较快,800 g之后排气过热度下降明显变缓。当制冷剂加注至800 g时,室内冷凝器出风温度为39 ℃,已达到平衡点,说明热泵制热性能在此加注量下基本已达到最大值。因此800 g可以定义为制热模式时的制冷剂加注量平台的起点。

图4 制热模式下系统温度压力变化

制热模式下,在找到制冷剂加注量平台起点后,具体实验过程中并没有对热泵系统持续充注制冷剂,而是通过气液分离器中液体制冷剂情况对最大加注量进行计算。这样避免了多次加注并需要等待系统达到稳态后进行测量的繁琐程序。再找到最大加注量后对充注量超过此数值的系统测量参数可以发现,排气压力、冷凝器出口温度和排气过热度均有骤降,这也证明了计算的正确性。

随着压缩机入口过热度的下降,在800 g加注量时室外蒸发器出口过热度降至0 ℃,通过透明气液分离器,实时观察气液分离器中的液体制冷剂情况,可以看出当制冷剂加注至750 g时,开始出现液体制冷剂,液体制冷剂的高度约5~10 mm左右,随着制冷剂加注量的增多,气液分离器的制冷剂液面也逐渐增大。理论上只要此模式下气液分离器的液体液面不超过气液分离器的吸入气体的入口高度,制冷剂的加注量可以持续增加。

计算制热模式时的最大制冷剂加注量:

式中,Wref-max为此模式下的最大允许加注量,g;Wmin为此模式下系统最小加注量,g;Vacc为气液分离器内的有效容积,dm3;ρref为液态制冷剂的密度,kg/dm3;Voil为该系统润滑油加注量,dm3。

图4中,当前模式下,系统最小加注量为750 g,实验选择的气液分离器有效体积Vacc为0.96 dm3。本次实验压缩机加油量为370 mL。运行工况稳定后,气液分离器内油液的高度51 mm,结合所选气液分离器尺寸可知此时润滑油所占体积为280 dm3,剩余有效体积为680 dm3。当前模式下压缩机的吸气压力约0.17 MPa,查表可知ρref为1.35 kg/dm3。通过式(1)可估算制热模式制冷剂加注平台约920 g,则此模式制冷剂最大加注量为1 670 g。制热工况加注量实验时,气液分离器的液面高度如图5所示。

图5 制热加注过程气液分离器液面

当制冷剂加注至750 g时,开始出现制冷剂液体,制冷剂加上润滑油的液面总高度约56 mm,气液分离器的液面高度如图5(a)所示。继续增加制冷剂,液面持续上升。当制冷剂加注至1 100 g时,制冷剂液面约95 mm,距离气液分离器液面上限距离80 mm,气液分离器的液面高度如图5(b)所示。由此可以推测最大制冷剂加注量约为1 600 g。

综上所述,当前制热模式下制冷剂加注理论平台为750 g至1 600 g,远大于制冷模式下加注平台1 050~1 150 g。故可按照制冷加注平台定义当前系统的最优加注量为1 100 g。

3 结论

本文研究了不同工况下电动汽车热泵空调充注量,基于电动汽车热泵空调系统实验台研究了不同设定工况下,制冷剂充注量对吸排气压力、过冷过热度等系统关键参数的影响,确定了系统所需最小和最大制冷剂充注量的运行模式,实验研究了制冷和制热模式下充注量,得出如下结论:

1)制冷模式下,通过判断冷凝器出口的过冷度以及空调系统的高压平台确定最优的制冷剂加注量;对系统制冷剂加注量平台进行测试,得到加注平台为1 050~1 150 g,平台宽度为100 g;最佳制冷剂加注量为2/3平台处对应制冷量,即制冷模式最佳加注量定义为1 100 g;

2)制热模式下,先测试出制冷剂加注量平台的起点,再通过对气液分离器中液体制冷剂情况进行分析计算得到最大加注量,通过测量计算得到制冷剂加注平台为750~1 600 g;

3)通过实验测试与理论计算,该电动汽车热泵空调系统制热模式下制冷剂加注理论平台为750~1 600 g,远大于制冷模式下加注平台1 050 g至1 150 g;故可按照制冷加注平台定义当前系统的最优加注量为1 100 g。