吊车空调系统性能分析和改进方案研究

张莹莹,曹祥,张春路*,唐继旭

(1-同济大学机械与能源工程学院,上海 201804;2-上海航天智慧能源技术有限公司,上海 201112)

0 引言

近年来,随着汽车行业的不断发展,人们对于车辆空调的要求也越来越高,除了要满足驾乘人员对舒适性的要求,还要关注车辆空调的经济性和环保性[1-2]。然而,除了新能源电动汽车领域之外,大多数的车辆空调发展比较落后,尤其体现在大型工程机械车辆领域,较为典型的是吊车空调,其舒适性和经济性方面都无法满足人们的需求。目前吊车空调系统主要在系统结构形式和制冷剂使用两大方面存在缺陷,导致整个空调系统能效很低且成本极高[3]。同时,由于吊车工作环境具有其特殊性[4],国内外学者提出的新型车用制冷剂[5-9]也难以应用。在系统结构方面,也仅仅集中在部件选型及设计等减震处理上[10],难以从根本上提高工程车辆空调系统的稳定性和能效。

针对现有吊车空调系统存在的问题,本文采用数值模拟方法对其在制冷剂使用和结构形式两方面进行改进分析,并推荐一种适合于吊车的空调系统方案。

1 现有系统方案分析

1.1系统原理

现有吊车空调系统结构如图1所示,制冷剂为R134a,系统结构为分体式,分为3个模块,压缩机位于车身发动机侧,由车辆发动机通过皮带轮带动,其转速较低[11]。蒸发器位于驾驶舱内部,冷凝器位于驾驶舱外侧,各部件之间连接管路很长[12]。

图1 现有吊车空调系统结构

1.2 模型与评价指标

1.2.1 仿真模型

本系统各部件仿真所用数学模型信息如下。

1)压缩机模型

压缩机采用效率模型。等熵效率采用压比的关联式,从而可以得到排气温度和压缩机功耗。

式中,ηs为压缩机等熵效率;PR为压比;Ws为等熵压缩功,kW;W为压缩机的实际功耗,kW。

2)换热器模型

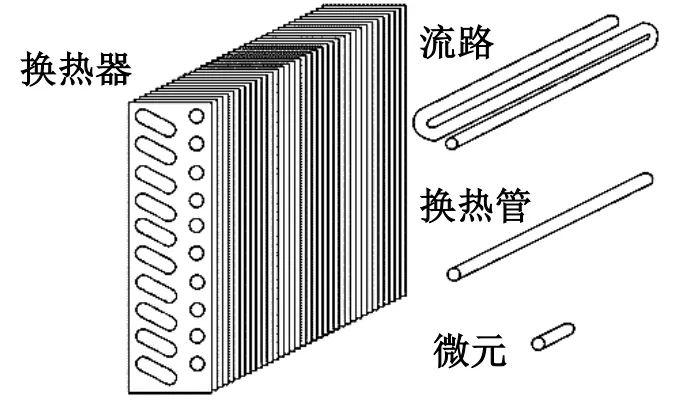

蒸发器和冷凝器为采用翅片管换热器的分布参数模型。将翅片管换热器分为微元模型、换热管模型、流路模型和翅片管换热器模型4个层次(图2)。仿真计算时,从微元模型开始,依次迭代计算至下一个模型,直至完成整个换热器模型的计算。图3所示为换热器一维模型换热微元,建立如下基本方程组。

图2 翅片管换热器模型结构[13]

图3 换热器一维模型换热微元[13]

空气侧能量方程:

制冷剂侧能量方程:

两侧能量平衡方程:

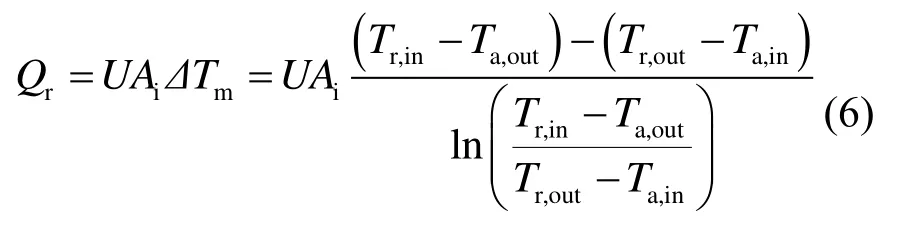

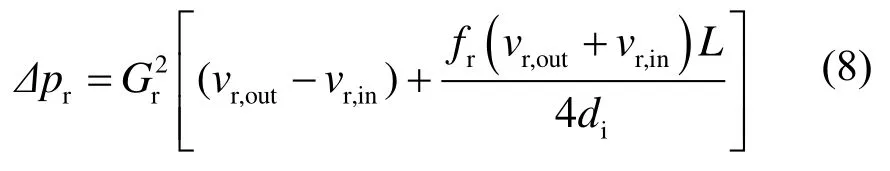

微元换热方程:

管壁长度:

制冷剂侧压降:

空气侧压降:

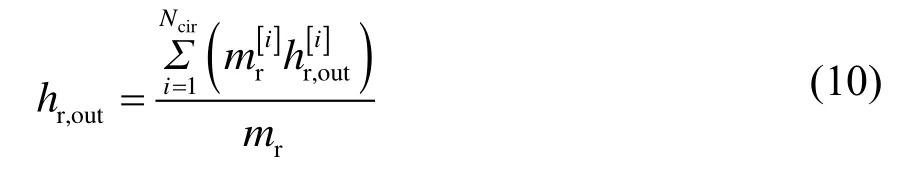

换热管模型的换热量、制冷剂压降分别为其各微元的换热量、压降之和,流路模型的换热量、制冷量压降为其包含的各换热管的换热量、制冷剂压降之和,最后根据绝热混合假设可计算出翅片管换热器的制冷剂出口焓,见式(10)。

式中,Q为换热量,W;h为焓值,kJ/kg;T为温度,K;m为质量流量,kg/s;v为比容m3/kg;L为微元计算长度,m;Ai、Ao、Ac分别为制冷剂侧换热面积、空气侧总表面积、空气流通截面积,m2;σ为最小流通面积与迎风面积之比;Gc为定义在Ac上的空气质量通量,kg/s;下标a代表空气侧,下标r代表制冷剂侧,i代表管内,in和out分别代表进口和出口。

平均温差ΔTm按对数平均温差计算,U为基于制冷剂侧换热面积的总换热系数:

式中,ai、ao分别为制冷剂侧和空气侧表面传热系数,W/(m2·K);Rw为管壁(含翅片)热阻,(m2·K)/W;Ai/Ao为换热器管内外换热面积之比。

3)节流元件模型

本文电子膨胀阀采用经验关联式模型。在流动未壅塞时,采用式(12)进行计算:

在流动发生壅塞时,采用式(13)进行计算:

式中,m为制冷剂的质量流量,kg/s;Cd,1为未发生壅塞时的流量系数;Cd,2为发生壅塞时的流量系数;Ath为喉口流动面积,m2;ρL为制冷剂密度,kg/m3;pin为进口压力,Pa;pth为壅塞压力,Pa。

4)风机模型

室内外风机采用效率模型。风机功耗影响系统总能耗和能效,对气流产生轻微的加热作用,应该满足如下关系式。

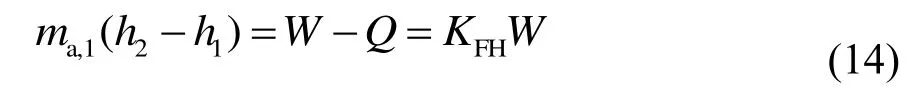

能量方程:

连续性方程:

动量方程:

式中,ma,1和ma,2分别为风机进出口空气质量流量,kg/s;h1和h2分别是风机进出口空气焓值,kJ/kg;p1和p2分别是风机进出口空气静压,kPa;v1是风机进口空气比容,m3/kg;W和Q分别是输入电功率和散热量,W;KFH是输入电功率中加热空气的部分比例;η是风机效率。

1.2.2 评价指标

本文采用以下评价指标对吊车空调系统性能进行评价。

1)单位容积制冷量qv

单位容积制冷量指压缩机每吸入1 m3制冷剂蒸气所产生的制冷量,主要与制冷工质的热力学性质和制冷工况有关,计算如式(17)所示:

式中,q0为单位质量制冷量,kJ/kg,可由蒸发器进出口制冷剂的焓差值hout-hin来表示,kJ/kg;1v为压缩机吸气比容,m3/kg。

2)压缩机排量V

压缩机排量指空调压缩机每转一圈排出气体体积,cm3/r。对于定频压缩机来说,相同制冷量下,单位容积制冷量越小,所需压缩机排量越大。

3)单位压降饱和温降dT/dp

制冷剂在管路中流动总是有阻力的,尤以吸气管阻力为甚。所以压缩机的吸气压力总低于制冷剂在蒸发器中的蒸发压力,在制冷系统中,阻力的大小是用由阻力压降致使制冷剂的饱和温度下降的度数dT/dp来表示,该值越大,系统的制冷量和制冷系数降低得越多。

式中,Δp为吸气管路压降,kPa;ΔT为吸气管路饱和温降,℃。

4)系统能力Q

空调系统的能力指单位时间内空调器产生的制冷量Qc或者制热量Qh,能力越大,所带来的效果越明显。

式中,qm为制冷剂质量流量, kg;(h1-h2)为制冷剂进出蒸发器的比焓差,kJ/kg;(h3-h4)为制冷剂进出冷凝器的比焓差,kJ/kg。

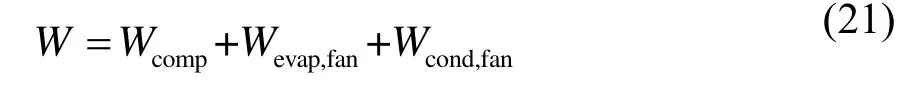

5)整机功耗W

吊车空调系统的整机功耗分为压缩机功耗和风机功耗两部分,该值大小主要与功耗部件效率有关,相同制冷/制热能力下,该值越小越好。

式中,Wcomp、Wevap,fan、Wcond,fan分别为压缩机功耗、蒸发风机功耗以及冷凝风机功耗,W。

6)性能系数

性能系数(Coefficient of Performance,COP)是指单位功耗所能获得的能量,性能系数越大,表示制冷系统能源利用效率高,制热COPh和制冷COP分别为:

1.3 结果分析

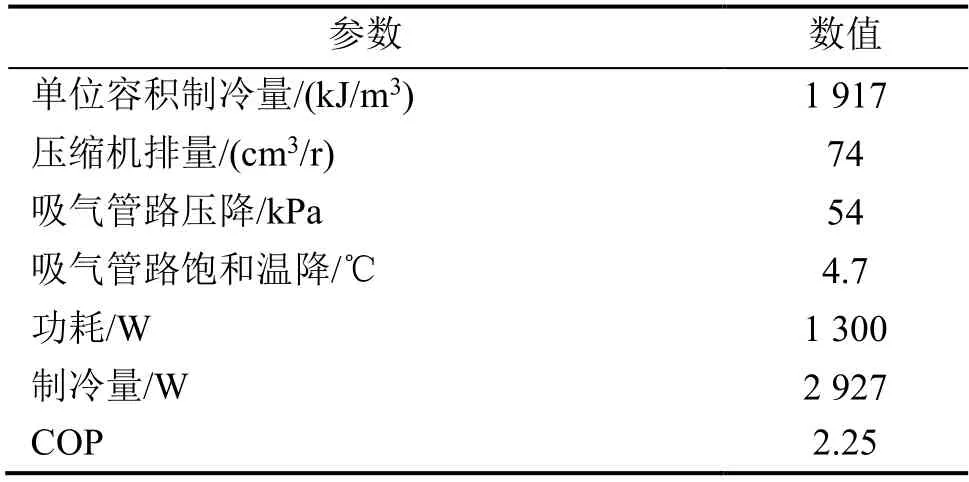

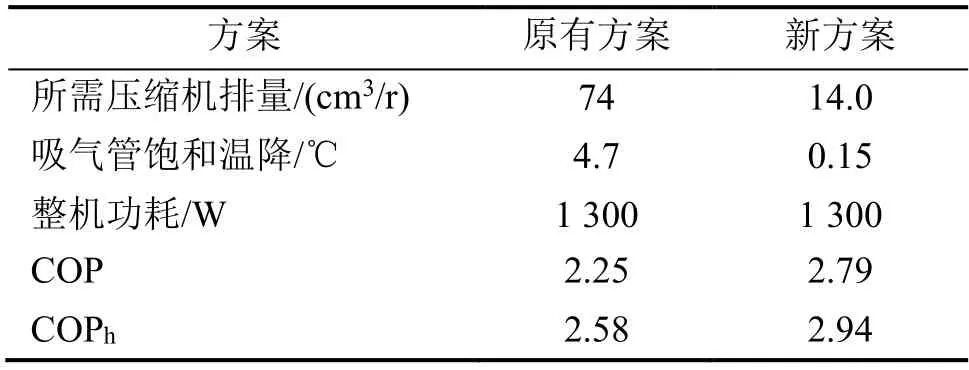

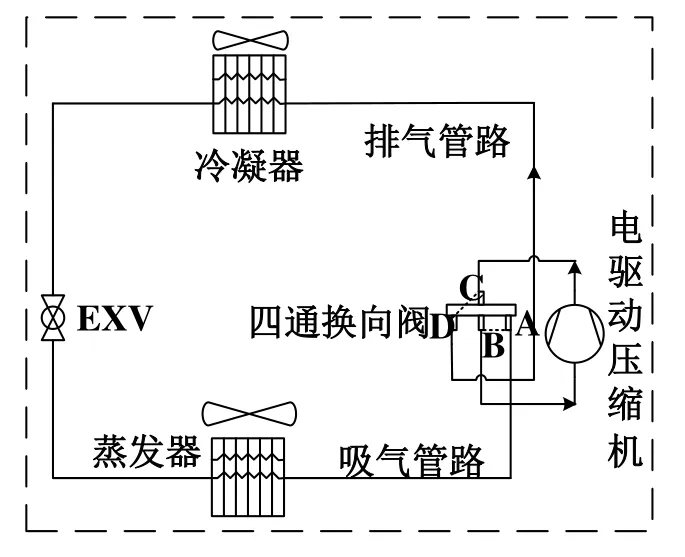

根据选取的实际吊车空调系统制冷剂和结构特性,本文进行建模计算时,制冷剂选取R134a,吸排气管长度取10 m,压缩机转速取1 500 r/min。额定制冷工况下该系统性能如表1所示。

表1 额定制冷工况下现有系统性能

从上述计算结果可知,该系统性能极差,额定制冷工况下的COP仅为2.25,所需压缩机排量高达74 cm3/r,这主要是制冷剂选取以及系统结构不合理造成的。该空调系统以R134a为制冷剂,R134a单位容积制冷量小,同样制冷量工况下,需要更大体积流量的制冷剂,说明同样粗细的连接管,其系统压降损失越大[15-16]。在相同的压降下,R134a饱和温降大,这种特性导致系统性能的严重衰减。说明对于吊车空调系统而言,不适合用制冷剂R134a;其次,不适合用长连管的分体式结构形式。因此,改进现有系统的制冷剂和结构形式可以获得较高的能效提升。

2 系统改进分析

2.1 不同制冷剂

为了研究制冷剂改进对系统性能的影响,本文分别选取适用于高铁列车和家用空调等的常用制冷剂[17-19]与现有系统所用的R134a作对比分析,所选制冷剂及其在额定制冷工况下主要特性表2所示。由表2可知,本文所选取4种制冷剂中,制冷剂R32单位容积制冷量最高且吸气管路单位压降饱和温降也最小。因此,理论上而言,R32更适合于分体式的吊车空调系统,但由于工程车辆长期暴露在恶劣环境下,而R32具有一定可燃性[20],出于安全考虑,本文更推荐使用与其性能相当的制冷剂R410A。额定工况下,R410A单位容积制冷量约是制冷剂R134a的2.8倍,单位压降饱和温降约为其2/5。说明制冷量相同时,R410A系统不仅所需压缩机体积更小,制造成本较低,而且其系统能效也更高,运行成本也可大大降低。

表2 额定工况下4种制冷剂性能对比

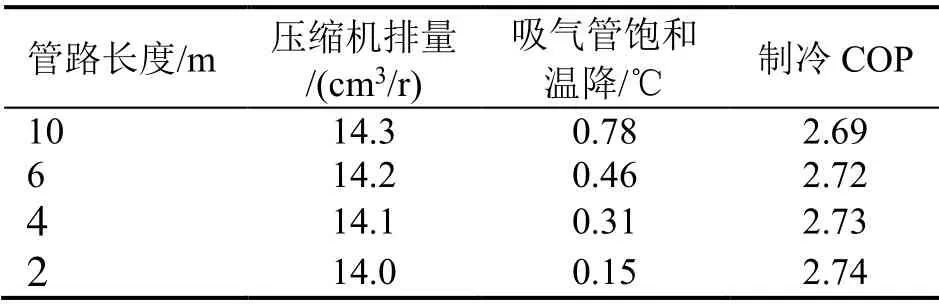

2.2 不同连接管长度

从现有系统分析已知,系统性能除了受制冷剂特性影响外,连接管长度对其也有一定影响。本文在选用R410A为制冷剂基础上,分析了缩短管路长度带来的能效提升。额定制冷工况下,不同吸排气管长度对应的计算结果如表3所示。

表3 额定工况下不同管长系统性能对比

由表3可知,缩短管路长度,系统压缩机排量和吸气管路饱和温降都有进一步减小,同时,能效也会适当得到提升。因此,应在条件允许情况下,尽量缩短空调系统连接管路长度。

表3 额定工况下优化前后方案性能对比

3 优化前后方案性能的对比分析

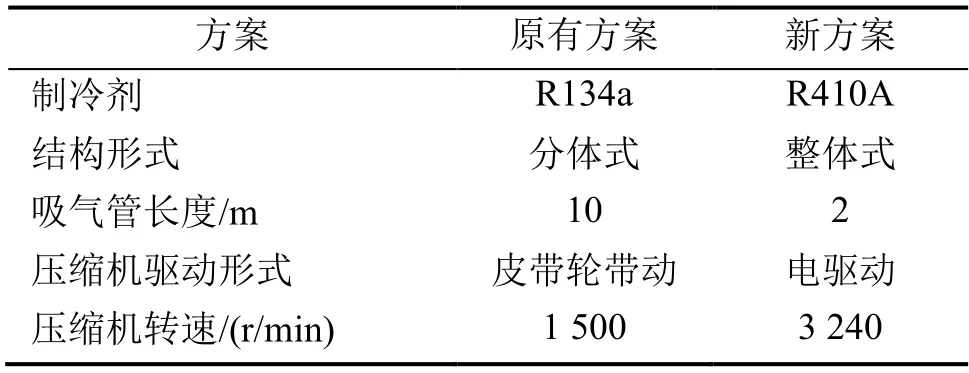

3.1 优化方案

基于上述现有系统方案及系统改进分析结果,本文推荐一种以R410A为制冷剂的整体式电动空调系统(图4)。相对于现有系统,新系统在使用R410A的基础上,压缩机由电驱动,其转速可得到大幅提高,同时该系统压缩机、换热器以及节流元件等做成整体,有效缩短管路长度。优化前后方案不同点如表4所示,优化前后方案换热器均已在额定工况下优化,且从回油考虑连接管管径大小应保证额定工况下吸气管内气体流速不小于6 m/s。

表4 优化前后方案的不同点

图4 整体式吊车空调系统结构

3.2 优化前后方案的性能对比

3.2.1 额定工况下性能对比

由于电动空调系统可利用电量受限,本文所有计算均保证压缩机输入功率为最大值1 300 W。在额定制冷(室外35 ℃/24 ℃,室内27 ℃/19 ℃)和额定制热(室外7 ℃/6 ℃,室内20 ℃/15 ℃)工况下,优化前后方案系统性能结果如表3所示。

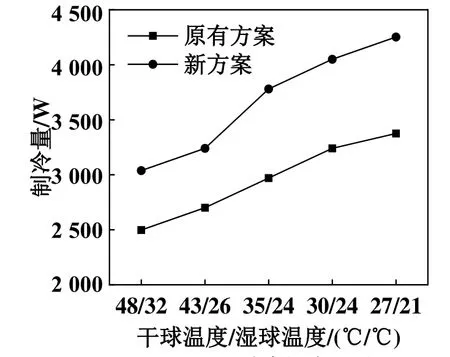

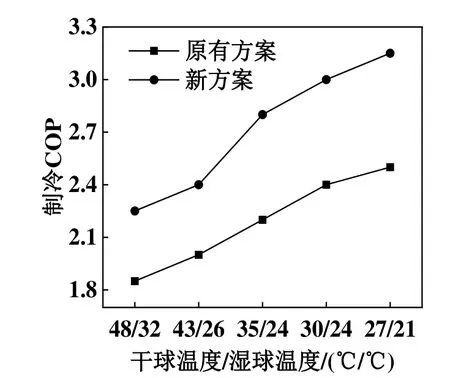

3.2.2 变工况下性能对比

变工况下优化前后方案系统在制冷和制热工况下的性能如图5~图8所示。由图5~图8可知,新方案系统与现有方案相比,制冷/制热能力和系统能效在各工况下均有大幅提升。在额定工况下,推荐方案所需压缩机排量缩小81%,吸气管路饱和温降约减小97%;在相同输入功率下,制冷量和制冷COP提高约24.0%,制热量和COPth提高约14.2%。

图5 不同工况下系统制冷量对比

图6 不同工况下系统制冷COP对比

图7 不同工况下系统制热量对比

图8 不同工况下系统COPh对比

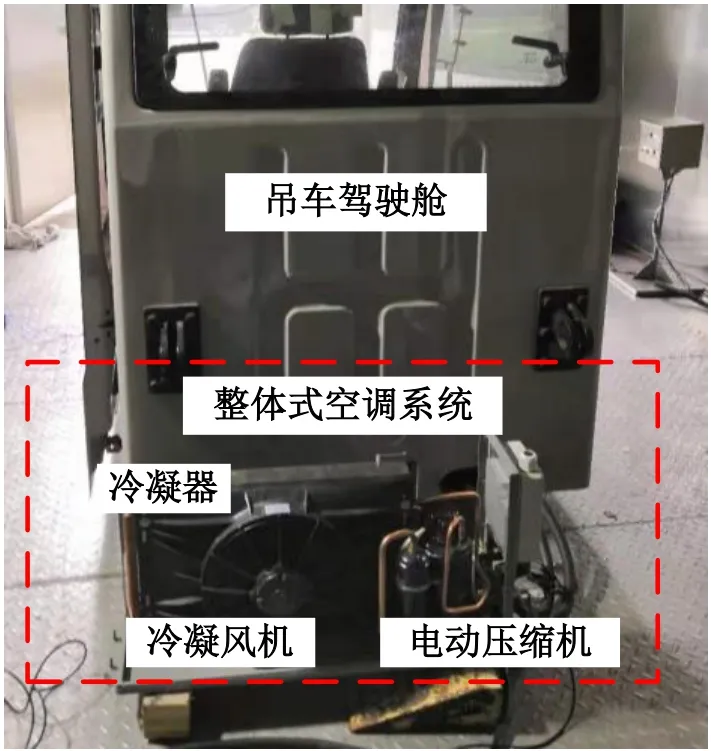

4 实验验证

改进后的吊车空调样机如图9所示,空调系统为整体式,放置于驾驶舱背后。为验证改进系统的实际性能,本文在某企业的人工环境实验室内对整体式R410A系统进行额定制冷工况下性能测试,测试中的空调系统如图10所示,测试结果如表6所示。由实验结果可知,改进后系统性能实测值与仿真值误差较小,仿真平台可较好指导机组设计。

图9 整体式吊车空调系统样机结构

图10 测试中的整体式吊车空调系统

表6 实验结果与仿真模型误差

5 结论

为了研究吊车空调系统的性能,本文对现有以R134a为制冷剂的分体式空调系统进行了计算分析,并针对制冷剂选取和系统结构形式提出改进意见,最终推荐了一种以R410A为制冷剂的整体式电动空调系统,得出如下结论:

1)基于对现有吊车空调系统分析可知,目前该类系统能效极低,该系统不适合用制冷剂R134a,更不适合用长连管的分体式结构形式;

2)基于对系统改进分析可知,制冷剂R410A更加适合于分体式吊车空调系统;额定工况下,其单位容积制冷量约是制冷剂R134a的2.8倍,单位压降饱和温降约为其2/5,若在此基础上缩短管路长度,系统能效会有进一步提升;

3)综合对比优化前后方案可知,两方案制冷/制热能力相当,但新方案能效有很大提升;额定工况下,新方案所需压缩机排量缩小约81%,吸气管路饱和温降约比现有系统减小97%,额定制冷和制热COP分别提高24.0%和14.2%。