陶瓷刀具在发动机领域的高效铣削应用

丁胜明,周俊

一汽解放发动机事业部 江苏无锡 214000

近年来,重型柴油机市场形势大好,一汽解放发动机事业部自主研发的奥威发动机更是一机难求,其缸体、缸盖生产线实行极限模式仍难以满足装机需求。此外,为响应国家“碳达峰”和“碳中和”的战略调整,企业急需在“减碳”“低碳”方面探索新措施、新技术,寻求增产提效新措施。

在不增加机床设备硬件投入的前提下,通过刀具优化升级,提升切削参数和缩短换刀时间,是最直接有效的增产途径。在此背景下,刀具工程师通过超硬刀片替代硬质合金刀片,利用超硬材料高速切削和耐磨性好的特性,提升切削效率,缩短单件加工时间,同时大幅提高单刃寿命,减少换刀停机。缸盖顶面、底面粗铣作为缸盖线的上线工序,其加工效率直接影响整线出产能力,因此本文选择该粗铣刀作为研究应用的典型案例。

现有加工设备和参数

1)加工设备:德国卧式铣削专机。

2)刀盘:德国φ500mm密齿刀盘。

3)刀片:德国SCGW09T308,材料为硬质合金。

4)最大转速:224r/min。

5)最大负载功率:85kW。

6)切削参数见表1。

表1 现用切削参数

加工零件如图1所示。

图1 加工零件部位

现状分析

1.国产毛坯材质不稳定

缸盖铸件毛坯由国内供应商提供,由于铸造工艺难度大和原材料问题,毛坯表面会有硬度极高且不规则披缝硬皮,现有硬质合金刀片耐磨性和强度不够,生产过程经常出现刀片崩刃问题(见图2)。

图2 刀片刃口崩刃

2.硬质合金刀片已无提升空间

缸盖毛坯尺寸为1069mm×354mm×185mm,体积较大,金属去除量大,刀片单刃设定寿命150件。从换下的刀片看,后刀面磨损普遍比较严重(见图3),磨损宽度超过0.5mm,分析认为设定寿命已达刀片磨损极限,无进一步提升空间。

图3 硬质合金刀片后刀面磨损情况

该刀具原方案是采用某进口品牌硬质合金涂层刀片,材质为近年新开发的WKP25S和复合TiAlN涂层。之后曾试验过某进口品牌新升级WKP25G刀片及多家国产或进口品牌刀片,但寿命和效率均未超过现有刀片。目前,刀具线速度高达188m/min,每齿进给量0.27mm,已经达到硬质合金铣刀最大极限,该材质刀片已无效率和寿命提升空间。

超硬材料选择

1.选择研究对象

为了进一步提升刀具寿命,提高加工效率,满足高速加工要求,需研究应用硬度更高、耐磨性更好的刀具材料。因此,根据切削材料比较图(见图4),选择了硬度高于硬质合金的金刚石(PCD)、立方氮化硼(CBN)、陶瓷这三种超硬材料作为项目研究对象。

图4 切削材料比较

2.对比确认刀具材料

(1)PCD材质(金刚石)特性 目前已知的最硬物质,其硬度接近10 000HV;不适合加工铁族材料,它会由于铁和碳原子的亲和性产生的黏附作用而损坏;适合连续加工。

(2)CBN(立方氮化硼)材质特性 具有很高的硬度及耐磨性,硬度高达8000~9000HV;具有良好的热稳定性和化学稳定性,可耐1300~1500℃的高温,并且与铁族元素有很大的化学惰性;适合连续加工。

(3)陶瓷材质特性 具有高硬度、高耐磨性、优良的化学稳定性和低摩擦系数;高温下,仍能保持较高的硬度,适合高速切削;具有高的韧性、抗热振性及抗冲击能力,一般可用于粗加工铸铁,甚至带有断续切削和变化的切削余量。

通过对上述三种材料的对比研究发现,三种超硬材料均有很高的硬度及热稳定性,能满足高速加工要求。但PCD材质不适合加工铁族元素,无法满足铸铁加工。CBN材质较脆,而铸件表面存在较多的飞边凸起会冲击刀片,引起刀片崩刃,无法适应粗加工要求。因此综合比较后,选择了兼顾硬度及韧性的陶瓷材料作为攻关对象。

陶瓷刀具开发及试验过程

1.刀盘关键尺寸及几何角度设计

(1)关键尺寸设计 根据工艺尺寸要求及刀具连接盘尺寸,确认刀具有效直径及安装连接部位尺寸。

(2)主偏角设计 主偏角主要影响被吃刀量及径向切削力。主偏角越大,被吃刀量越大,径向力也越大。铣刀常用主偏角有90°、75°、60°及45°,09刀片对应的被吃刀量分别为9mm、8.69mm、7.79mm及6.36mm,而缸盖顶面、底面工序切削余量均为3~4mm,因此4种角度均能满足要求。以90°及45°主偏角为例(见图5),根据受力分析可见,90°主偏角径向力远大于轴向力,而45°主偏角径向力等于轴向力。粗铣加工常见失效模式为工件爆口,要求径向力尽可能小,因此在切削深度满足要求的前提下,采用45°主偏角设计(见图6)。

图5 90°及45°主偏角受力分析

图6 陶瓷刀具主偏角设计

(3)刀片后角设计 后角主要影响工件表面粗糙度及刀片经济性。刀片后角常用角度为11°及0°,11°后角加工表面粗糙度较好,但只能单面使用,经济性较差,而0°后角加工表面粗糙度略差,但可双面使用,经济性好。结合实际加工为粗加工,同时考虑刀具成本,采用0°后角设计。

(4)刀片前角设计 前角主要影响切削刃强度及锋利程度。行业内考虑陶瓷刀片制造难度及切削刃强度,均采用不带槽型的0°前角设计,因此本次也采用0°刀片前角。

(5)刀盘轴向、径向前角设计 轴向、径向前角将影响切削力大小及切削刃抗冲击性能。由于刀片后角采用0°设计,因此轴向、径向前角相应采用双负前角设计。常用双负前角为-3°~-5°,通过寻求国内知名刀具商技术支持,采用模拟试验的方法,项目最终确定轴向、径向前角均为-4°设计(见图7)。

图7 刀盘轴向、径向前角设计

2.试验过程

与国内知名刀具供应商联合完成陶瓷刀具制造后,随即组织了刀具试验,刀具实物如图8所示。采用了4组切削参数(参数1为原参数)进行对比试验,具体试验方案见表2。

表2 切削参数对比试验方案

图8 陶瓷刀具

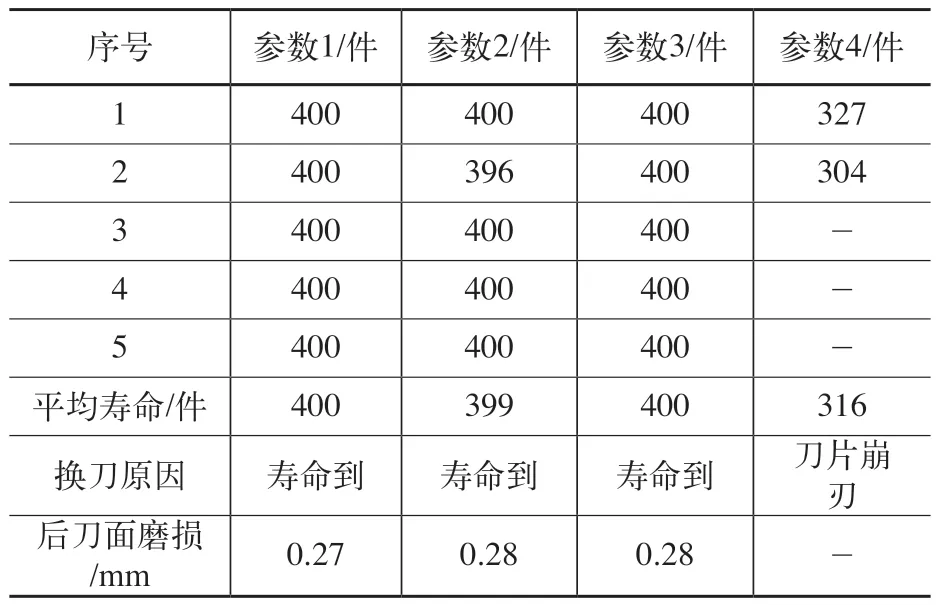

刀具设定寿命按照推荐的400件进行,参数1~3均进行了5轮试验,参数4由于前两轮试验均出现刀片崩刃问题而停止试验,具体试验结果见表3。

表3 切削参数对比试验结果

由表3可见,采用参数1、参数2、参数3试验时加工情况正常,基本均可达到设定寿命400件,刀片磨损情况如图9所示,后刀面磨损达到0.27~0.28mm,接近陶瓷刀片0.3mm的磨损极限标准,故不再继续进行提升寿命试验。采用参数4试验时出现了刀片崩刃现象(见图10),刀具中途异常下机。故为追求高效生产,该工序陶瓷刀具加工采用参数3最为合理。

图10 参数4试验中刀片崩刃

陶瓷刀具试验完成后,进行了20轮刀具小批验证,加工情况稳定,未出现刀片崩刃、功率报警等现象。

结语

通过对超硬材料特性进行研究分析,自主开发陶瓷刀具以及实际上机床进行刀具试验,摸索出HT250材料使用陶瓷刀具的最优切削参数。利用陶瓷材料热稳定性和耐磨性好的特性,实现高速高效加工,大幅提升刀具寿命,减少换刀等辅助时间。

(1)寿命提升 实际刀具寿命由150件提升至400件,提升167%。

(2)效率提升 进给速度由1850mm/min提升至2500mm/min;加工时间由72.3s降至53.5s,降幅约26%。

(3)停机减少 换刀次数由每日更换2~3次减少至每日更换1次,换刀停机时间由75min降至30min,降幅60%。

在该粗铣刀试验成功后,继续推广至加工发动机缸体顶面、底面、冷却器安装面等工序应用,在铸铁加工中成功批量应用陶瓷超硬刀具,为生产效率和产能提升找到了一条新途径。