底盘整体合装及自动化装配工艺技术应用

周小受,王青,汪秀梅,吴明,吴俊霞

奇瑞商用车(安徽)有限公司 安徽芜湖 241003

底盘整体合装的目的及优势

(1)目的车身下部底盘件的安装和复紧通过自动化进行,从而达到改善传统操作环境问题及提高装配质量的目的。

(2)优势 主要从质量、效率方面进行分析,详见表1。

表1 底盘整体合装的优势

车辆结构

为实现底盘整体合装要求,需变更车身下车体结构与底盘件装配(安装)结构。

1) 卡接结构变更为装配结构:包括各种硬管类(制动管)和软管类(燃油管)。

2) 各零部件的装配(安装)改为垂直装配,安装部位垂直方向不能被其他零部件遮挡,如图1所示。

图1 各零部件装配结构

3) 排气管固定由焊接结构变更为装配结构。

4) 各零部件需采用可在托盘上进行定位的结构(采用定位孔)。

5) 下车身在内饰线、底盘线(底盘吊具)和后装线有定位孔外,还需有托盘系统定位孔。

主要设备基本要求

(1)托盘系统 托盘由大托盘和小托盘(前托盘、中托盘、后托盘)构成。

1)小托盘需具备可在大托盘上定位的结构。

2)前托盘和后托盘需具备可与白车身(BIW)定位的结构,小托盘上是基准销结构,下车身上是基准孔结构。

3)大托盘需具备在各整体合装工位可定位的结构。

4)小托盘尽量做成多种车型可共用的结构,如不能实现,托盘线需具备随排序车型可投入的产线结构,或考虑未来预留空间。

5)托盘精度(位置精度):大托盘定位精度在±0.2mm 以内,小托盘定位精度在±0.2mm 以内。

此为一般情况,各部位、各方向(X/Y/Z)会有差异,因此需详细校核。

(2)底盘吊具 底盘吊具需具备在整体合装工位可定位的结构(定位孔)。

1)吊具上白车身(BIW)的定位,前后定位方式比左右定位方式更有利于保证精度。因托盘与白车身为前后定位方式,所以保持定位方式一致有利于保证整体精度。

2)底盘吊具精度:为保证各种定位,面、孔、销之间的位置精度需控制在±1mm 以内 。

(3)整体合装工位

1)整体合装工位需具备可定位底盘吊具和大托盘的结构。

2)整体合装工位之间由联动(pitch)移送构成,即底盘吊具没有驱动力,采用由大托盘驱动底盘吊具移送的方式。

下部装配设备具备与大托盘定位的方式(机械式或电动式)。

在整体合装工位,需考虑防止装配作业时白车身被顶起的装置。

3)整体合装工位,从下部自动装配设备的空间来考虑,若很难实现同时装配,则可分成4~5个工位实施自动安装。合装工位:底盘与车身的结合工位;手动工位主要作业(手动):前滑柱安装、发变安装、其他机仓作业;自动装配工位:由于自动装配工位下部设备构成空间限制较大,因此分两个工位进行;修改工位:对装配不良或失败的部位进行再作业。

4) 相互间需要设置定位的部分:大托盘与小托盘;小托盘与底盘各零部件;底盘吊具与白车身;整体合装工位;大托盘定位、底盘吊具定位、大托盘与底盘吊具定位。

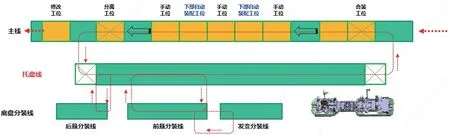

底盘整体合装线布置

底盘整体合装线布置如图2所示。主线的构成(工位数/位置)需在研究详细工艺时根据动作方式进行优化。托盘线的实现,需考虑各底盘分装线、实托盘及空托盘返回、缓冲量等。

图2 底盘整体合装布置

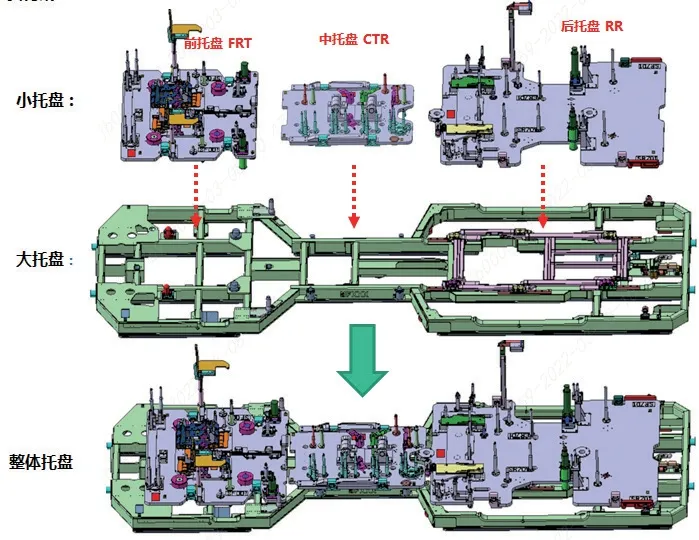

托盘系统的基本结构

1.主要构成

托盘系统由小托盘、大托盘、整体托盘构成(见图3),这样有利于确保通过切换托盘达到多车型的应对性,且有利于设备的保养管理、改造及修理。

图3 托盘构成

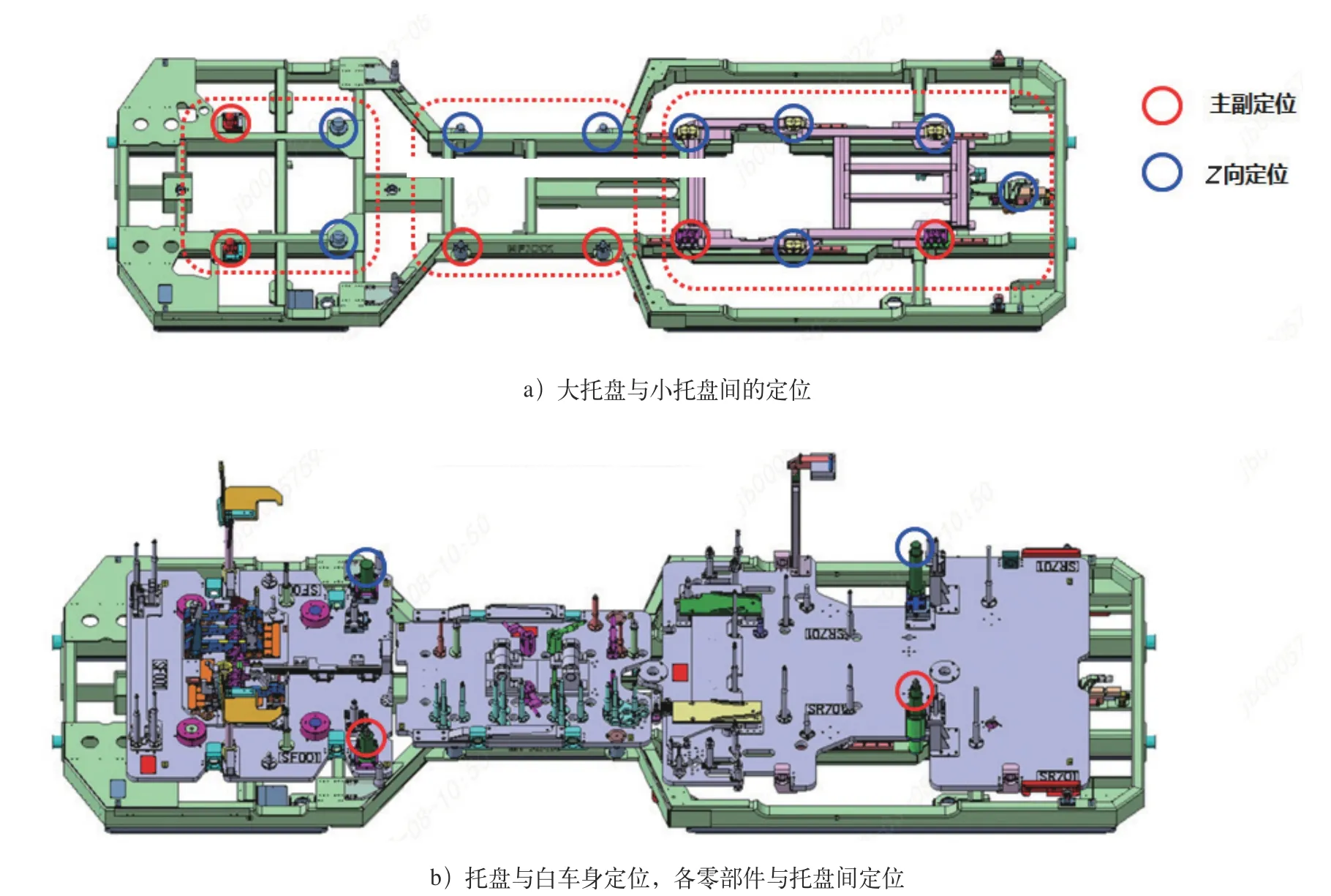

2.托盘系统的主要定位方式

托盘定位主要有大托盘与小托盘间定位和托盘与白车身定位,各零部体件与托盘间定位,如图4所示。

图4 托盘系统定位方式

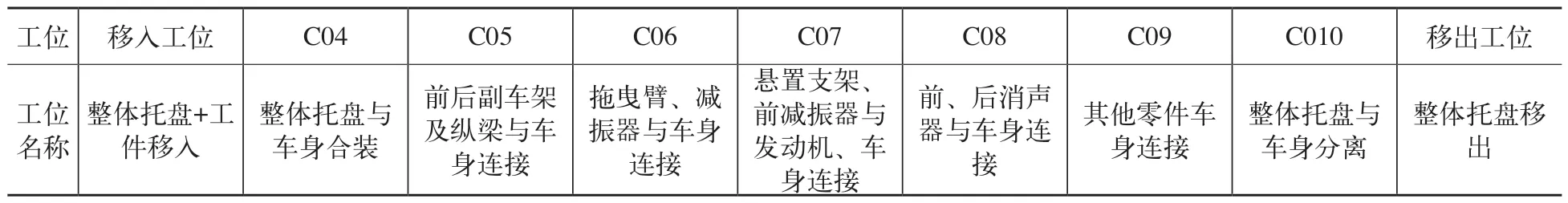

整体合装主要工艺流程

工艺流程主要分为两部分:一是托盘线工艺流程,二是合装线工序流程,见表2和表3。

表2 托盘线分装工序

表3 底盘合装线工序

结语

随着汽车制造数字化、自动化的发展,总装工艺底盘整体合装及自动化装配工艺技术过程具有推广意义,本文为汽车总装底盘模块化设计及装配方案解决提供一例实践参考。