FPSO闭排污油水治理实践

张宁,赵威,梁波,王继彬,校卫伟,孟凡君

(中海油能源发展股份有限公司采油服务分公司,天津 300452)

渤海某油田采用“FPSO+井口平台”的工程模式进行开发。井口平台产出原油经海管立管汇集到FPSO 进行处理,合格原油经穿梭油轮输送到炼油厂,处理合格的生产水通过注水井回注地层。

FPSO 上闭排系统是油气处理流程中的关键设备,由一个闭排罐、两台双螺杆泵和闭排管线组成。原油脱水或生产水处理过程中产生的污油水通过闭排管线进入闭排罐,经过闭排泵加压后将污油水输送至工艺水舱内重力沉降,最后使用转液泵将工艺水舱中分离出的污油部分可以输送到原油处理系统进行回炼处理[1]。

工艺水舱内污油水多为O/W 型乳状含油污水,这种乳状液状态稳定,含有各种固体杂质、浮油、分散油、乳化油以及溶解油等污染成分[2]。这些污油水受到药剂、机械杂质、胶质沥青质、细菌、空气、循环剪切等因素影响形成乳化状态稳定的老化油,导致工艺水舱内的污油水无法返流程处理。

1 FPSO 闭排系统基本介绍和面临问题

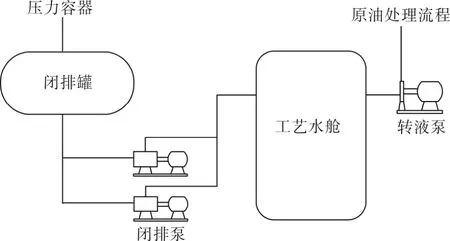

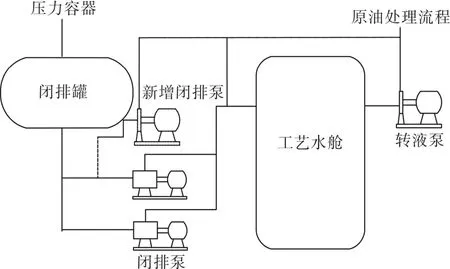

闭排系统通过闭排罐、闭排泵、闭排管线将生产和公用系统中带压排放的气液棍合物进行收集处理,并进行气液分离,分离出的气体去火炬系统,分离出的含水污油通过闭排泵加压进入工艺水舱[3],见图1。

图1 闭排系统流程

1.1 闭排系统面临问题

工艺水舱接收的污油水成分复杂,包含环烷酸盐、胶质、沥青质、聚合物、化学药剂、污泥等机械杂质[4]。闭排系统产生污油水直接进入工艺水舱后,在大风天气引起的晃动下,形成的老化油集中在工艺水舱内,以油-水中间过渡层等形式存在,打回流程后,占用了分离器、电脱水器等脱水设备的有效容积,降低了原油脱水设备的利用率,其次,增大了原油沉降脱水的难度,影响原油电脱水器的安全运行及其脱水效果,甚至出现电场不稳定和垮电场的现象,使电脱水器无法运行[5]。

2 原因排查及分析

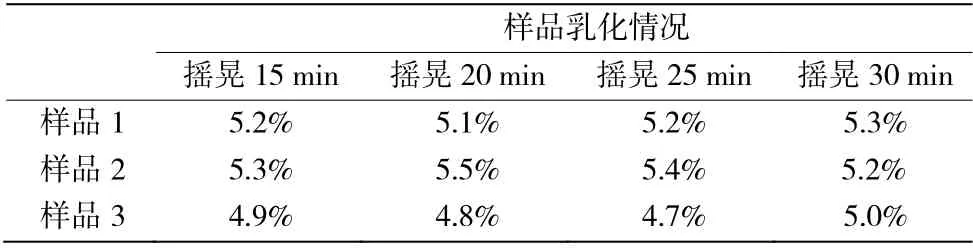

为了确认闭排系统进入工艺水舱的污油水是生成老化油的原因之一,分别对闭排泵出口污油水和工艺水舱中的污油水进行取样,模拟在船体摇晃的条件下,观察乳化的情况[6]。

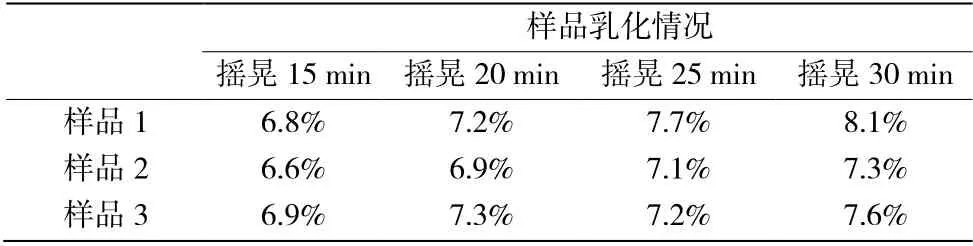

通过对模拟船体摇晃条件下闭排出口污油水乳化分析,发现闭排产生的污油水在船体摇晃的情况下乳化基本稳定,没有随着摇晃时间增加而增加;而对模拟船体摇晃条件下工艺水舱中污油水乳化分析,工艺水舱中的污油水在船体摇晃的情况下,乳化随着摇晃时间的增加而增加。说明闭排产生的污油水在与其他工艺水舱接收的污油水混合后导致污油水稳定性增加,油水难以分离,在大风天气引起晃动下,形成的老化油集中工艺水舱内,以油-水中间过渡层等形式存在。

表1 模拟船体摇晃条件下闭排出口污油水乳化情况

表2 模拟船体摇晃条件下工艺水舱中污油水乳化情况

3 改造方案论证和实施

根据以上的分析,可以看出造成工艺水舱污油水难以处理的根本原因是闭排系统产生的污油水和其他工艺水舱接收的污油水混合。接下来就是考虑如何对流程进行适当改造了,经过现场实际调研和讨论分析,如果把闭排系统污油水直接转至原油处理流程,不仅可以避免各类污油水相互混合产生反应,还可以减少污油水对舱容空间的占用问题。

3.1 闭排系统产生的污油水对原油流程的影响

为了了解闭排系统产生的污油水直接进流程对处理系统造成的影响,需要对其进行试验。提前将闭排系统产生的污油水收集到污油罐中,通过临时泵将污油水打入原油处理流程,测试流程的变化。

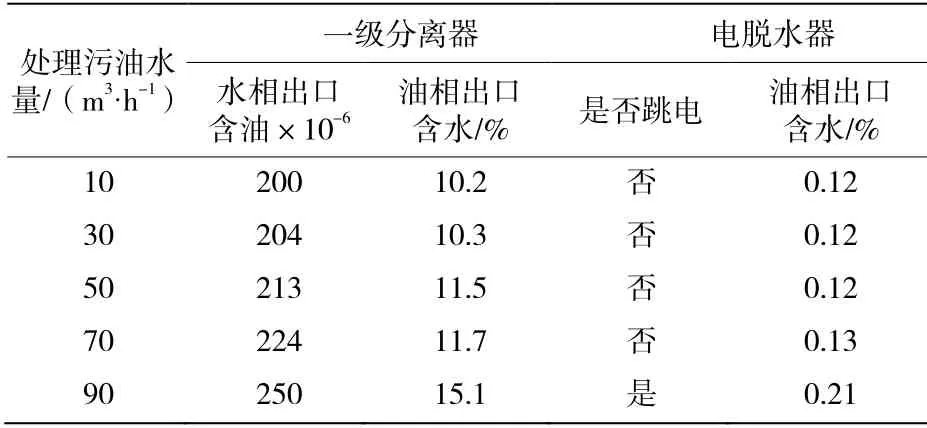

表3 闭排系统污油水直接回流程试验

通过试验可以知道原油处理系统在处理污油水量在90 m3·h-1以下时,水相出口含油和油相出口含水都略微上涨,但都在接受范围内;处理污油水量达到90 m3·h-1时,原油处理系统迅速紊乱,电脱水器出现垮电场情况。

3.2 新增第三台闭排泵

FPSO 共两台闭排泵,采用一用一备工作模式,泵类型是双螺杆泵,最大排量70 m3·h-1,出口压力只有200 kPa。而原油处理流程操作压力400 kPa,目前的两台双螺杆闭排泵明显不满足需求。

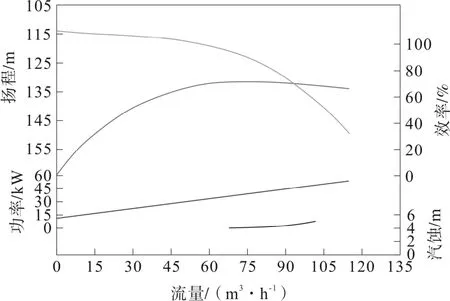

针对FPSO 闭排使用工况及其闭排介质大多情况为油水混合物及伴生气,同时闭排系统来液量不稳定等特点,结合多级离心泵相关特性,新增闭排泵可以通过选型使用多级离心泵搭配FV 流量控制阀以满足闭排系统介质输送的需求。

在以往海洋工程的常规设计中,闭排系统一直采用卧式离心泵作为流体外输的主要工具,离心泵具有很好的稳定性、经济性,以及维护方便等优点[6]。多级离心泵通过利用叶轮的旋转,使介质产生离心力这个原理进行工作的。启动前的离心泵,泵壳和吸水管捏需要充满水,在启动电机后,使泵轴带动叶轮做高速的旋转运动,介质由于离心力被甩向叶轮外缘,最终进入压水管路。在叶轮的中心处,由于离心力的作用形成真空,在大气压力的作用下吸水池中的介质压入泵壳内。不停转动地叶轮使得介质在叶轮的作用下不断地流入与流出,从而达到了输送介质的目的[7]。

搭配的FV流量控制阀可以控制污油水处理量,根据原油处理流程的空间及工况,调节阀门开度,达到最大程度减少对原油处理流程的影响[8]。

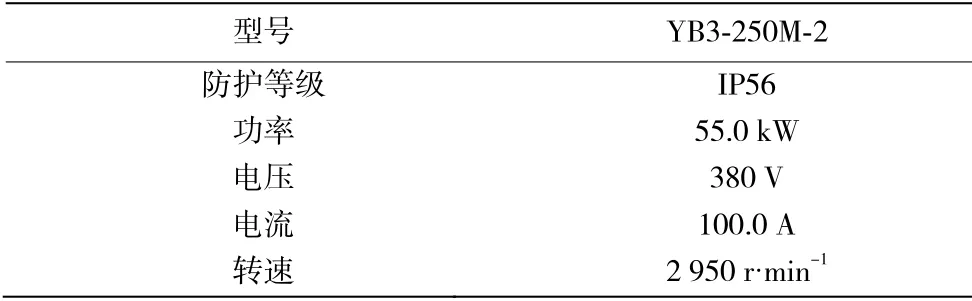

表4 多级离心泵闭排泵参数

表5 配套防爆变频电机参数

3.3 闭排流程改造

图2 多级离心泵性能曲线

在原有闭排泵入口增加一个三通,引出一路管线增加球阀,并在新增第三台泵入口低点处,增加低点排放阀门[9]。在距离原闭排罐15 m 左右安装新增的第三台闭排泵,泵出口一路连接到原油处理流程,另外一路和原来闭排系统去工艺水舱的管线相连[10]。

图3 闭排流程改造

4 效益和影响分析

通过闭排系统改造,成功解决了闭排系统产生污油水进入工艺水舱后,导致工艺水舱内污油水无法返回流程处理的问题。

1)闭排系统每天产生200 m3左右污油水全部进入原油处理流程处理,节省了工艺水舱舱容,保证了FPSO 舱容安全性。

2)避免了不同来源的污油水在工艺水舱中掺混导致成分复杂的乳化油的生成,工艺水舱内污油水含油量大幅降低,油-水中间过渡层从1 m 降低到0.5 m,产生老化油量大幅减少。

3)并新增了第三台闭排泵提高了闭排系统的安全可靠性,增加了系统故障冗余程度[11]。