废钯催化剂中钯的回收工艺研究进展

于志日,李楠,安勋,李宏涛,杜霞茹

(大连凯特利催化工程技术有限公司,辽宁 大连 116000)

铂族金属包括铂、钯、铱、锇、钌和铑,具有催化性高的优点。其中钯具有独特的物理化学性质,除催化性高以外还表现出优良的稳定性和选择性,不与水发生反应,也不与空气反应。钯催化剂以钯/氧化铝最为常用,将钯负载在氧化铝球上,可进行异构化反应、加氢裂化反应等,被广泛用作石油、汽车尾气、医药催化剂等领域[1-2]。但是,一方面由于我国钯资源相对贫乏,钯的价格持续上涨;另一方面,在生产过程中,随着温度升高和中毒现象的发生,造成钯的流失,从而使催化剂失去活性[3-4]。失活的催化剂中钯含量仍高于矿石中,具有很高的回收利用价值。因此,从失活废钯催化剂中回收钯具有重要的现实意义。

目前,回收钯的流程主要有预处理、粗提和富集3 部分。预处理主要包括研磨、焙烧、浸泡等,有助于回收率的提高。粗提方法包括湿法工艺、火法工艺、火-湿联合工艺和超临界工艺。富集方法包括还原沉淀法、溶液萃取法和离子交换法。湿法工艺具有技术简单、投入少和流程短的特点,逐渐成为应用最广泛的方法。火法工艺投资大、设备要求高和回收周期长,火-湿联合工艺流程繁琐,难以实现大规模工业化,超临界工艺暂无工业化实例。湿法工艺的处理方法有溶解载体法、溶解铂族金属法、全溶解法和生物浸出法。火法工艺包括金属捕集法和氯化气相挥发法[5]。

1 湿法工艺

1.1 选择性溶解载体法

利用氧化铝载体具有可溶性的特点,将钯/氧化铝催化剂溶解于溶解液中,不溶的钯得到回收,称为选择性溶解载体法。根据溶解剂的不同,该法可分为酸溶法和碱溶法。

1.1.1 酸溶法

酸溶法用硫酸作为溶解液溶解催化剂,氧化铝转化成硫酸铝,钯不溶于硫酸,从而可以将其分离出去。MUSCO[6]用稀硫酸作为溶解剂溶解γ-Al2O3载体时,会有微量的金属钯同时溶解进入溶液,再利用二氧化碲作为捕集剂,并利用铝粉进行置换回收。周俊[7]等向催化剂中加入浓硫酸搅拌进行盐化焙烧,氧化铝转化为可溶性的硫酸铝;用水浸出焙烧矿,硫酸铝进入溶液,钯则留在浸出残渣中得到富集;进入溶液的少量钯用MUSCO[6]方法中的置换法回收;浸出液净化后得到的Al2(SO4)3·nH2O 作为副产品出售;浸出的钯用传统工艺提取。刘公召[8]等用稀硫酸浸出催化剂,使氧化铝进入溶解液,再用王水溶解钯精渣。适宜条件下王水溶解钯精渣的回收率可达97%以上,制得的氯化钯样品纯度可达到99%以上。

酸溶法成本低,回收率高,但产生的废液难处理。

1.1.2 碱熔法

黄昆[9-10]等使用NaOH 作为预处理剂在加压条件下对废催化剂进行处理,再通过加压氰化作用使催化剂中的铂族金属浸出,达到回收的目的。实验中发现在NaOH 用量为10%、反应温度160 ℃、恒温2 h、恒定体系总压2.0 MPa、初始氧分压1.0 MPa条件下,使Al2O3载体以NaAlO2进入溶液,消除包裹,使氰化试剂与金属钯有效接触,钯的浸出率达到了98%。

碱熔法以氢氧化钠或氢氧化钾作为溶解剂。碱熔法对设备要求高,固液分离困难,副产物无二次利用价值。

总的来说,选择性溶解载体法有成本低、金属回收率高以及副产品可综合利用等优点,但该法要求氧化铝载体为γ-Al2O3。若为α-Al2O3,酸或碱的溶解率都不高,给钯的提取带来很大的困难。

1.2 溶解铂族金属法

铂族金属具有溶解性,可溶于溶剂中形成溶液,再从溶液中提取铂族金属,称为溶解铂族金属法。根据溶剂的不同,该法可分为氰化浸出法和氯化浸出法。

1.2.1 氰化浸出法

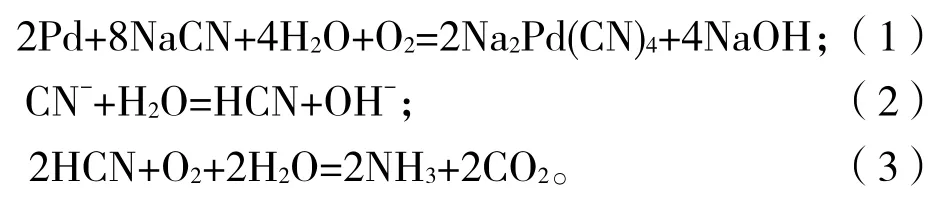

O2作为氰化浸出法的氧化剂,该法主要涉及氰化反应和分解反应如下[11]:

CHEN[12]等将废催化剂先经过预处理,消除表面积碳及污染物。研细催化剂,用1%的NaCN 溶液作为溶解剂,将催化剂溶解后,使用高压釜在160 ℃条件下发生氰化反应,充分反应后溶液中钯的浸出率可达97%。混合物进行固液分离,分离后的氰化液再次加入高压釜并升温至250 ℃处理1 h,溶液中钯的还原率可达99.8%,剩余氰化物以碳酸盐的形式存在。

黄昆[9-10]等通过实验考察了先加压氢氧化钠溶液对催化剂进行预处理,再加压氰化浸出钯的新工艺。预处理最佳条件为氢氧化钠用量10%,温度为160 ℃,恒温2 h,恒定体系总压2.0 MPa,搅拌转速800 r·min-1,初始氧分压1.0 MPa,使氧化铝载体以NaAlO2进入溶液,消除氧化铝对钯的包裹;加压氰化试剂使其与金属钯有效接触,钯的浸出率达到了98%。该工艺较之美国国家矿务局的方法效果更好。

氰化浸出法回收率较高,废液易处理,但氰化物属剧毒物,控制严格,管理困难。

1.2.2 氯化浸出法

氯化浸出法以 HCl-NaClO3、HCl-NaClO、HCl-Cl2、HCl-HNO3等作为溶解剂,溶解废催化剂中的钯,钯以PdCl42-形式转入溶液,再从溶液中提取得到金属钯[13]。

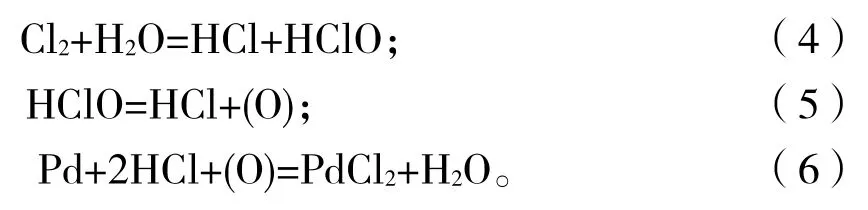

张文明[14]等通过实验对使用SiO2和Al2O3作为载体的拜尔-2 型废催化剂,以HCl-Cl2为溶解剂,采取在室温下用HCl-Cl2流态化强化浸出的回收方案对催化剂中的贵金属进行回收。最佳条件为:在流态化浸出反应釜内加入2 mol·L-1的HCl,并通入Cl2,用量为0.02 kg·kg-1,反应1 h 后,经过粗分和提纯,钯的浸出率一般在95%以上,最高可达98%。反应方程式如下:

杨志平[15]等通过实验,对钯以金属微晶形态分散在载体为圆柱状氧化铝、质量分数为0.19%的石油化工催化剂,采用HCl+NaClO3+NaCl 的混合溶液作浸出剂,提出了新的工艺:HCl 浓度大于3 mol·L-1时,NaClO3用量在2%为宜,液固体积质量比选择3∶1,钯的浸出率在96%以上。

李骞[16]等采用氧化焙烧-还原-氯化浸出工艺流程从失活催化剂中回收钯。失效催化剂在575 ℃下焙烧2 h,以氯酸钠(NaClO3)作氧化剂,用量为3.0 g·L-1,还原剂水合肼(N2H4·H2O)用量控制在2.5 g·L-1,最后用5 mol·L-1的盐酸进行浸出,钯浸出率在98%以上,二段浸出后钯总回收率达99%以上。

氯化浸出法经济、简单、快速,浸出液中的钯用经济环保型离子交换树脂提取。

1.3 全溶解法

利用合适的溶解剂,使载体和金属钯全部转入溶液,再从溶液中提取钯,称为全溶解法[13]。全溶解法从技术上可行,技术简单,载体和活性组分同时溶解,金属回收率较高;缺点是溶液成分复杂不利于回收。

1.4 生物浸出法

生物浸出法作为一项新的技术,区别于传统的湿法工艺,近年来得到越来越多的研究。该法利用微生物与矿化作用,通过氧化、还原、分离等反应,从催化剂中溶浸金属[17]。关于生物浸出法的报道较少,该法具有设备简单、投入少、条件温和等特点,工业化的前景有待研究。

2 火法工艺

向失活催化剂中加入其他熔剂进行高温处理,使铂族金属和载体分离,再对富集物进行提纯的工艺称为火法工艺。

管有祥[18]等研究了金作保护剂,铅试金一步富集汽车催化剂中钯的方法,得到最佳工艺条件为:20~40 mg 金作保护剂,试金配料硅酸度为1.0,进炉温度900 ℃,升温至1 130 ℃,恒温10 min,熔炼时间50~60 min,灰吹温度910 ℃,金属回收率可达98%以上。

高首坤[19]等以金属铜为捕集剂,考察不同条件下铂族金属的回收率,得到最佳工艺条件为:捕集剂质量分数40%,CaO/SiO2为1∶1,还原剂用量8%,熔炼温度1 400 ℃、熔炼时间5 h,金属回收率可达98%左右。

利用汽车尾气废催化剂中含铅量较高的特点,可采用镍捕集法回收金属钯。催化剂与配料一起在电弧炉中混合熔炼,钯富集在镍锍中,催化剂载体与其他炉料形成炉渣并分离开来,富集有钯金属的镍锍按照铂族金属回收的传统方法,进入镍精炼系统进行回收,金属钯回收率在90%以上[20]。昆明贵金属研究所[21]以镍硫为捕集剂,最佳配方为熔炼温度1 050 ℃,熔炼30 min,硅酸度3.5,镍硫质量比0.9∶1,助溶剂4 g,钯的捕集率在93%。

除上述几种捕集法外,还可根据铂族金属能被氯化这一特性,利用氯化气相挥发法回收金属[22],但需考虑后续Cl2和光气的处理,否则容易引起中毒。火法工艺的优势是技术简单、金属回收率高,但是对设备的要求较高,运行能耗大。

3 火-湿联合工艺

该工艺一定程度上弥补了火法工艺的不足。顾华祥[23]等通过实验将火法和湿法相结合,总结出火法富集-贵贱金属分离-贵金属浸出-还原沉淀-精炼提纯获得海绵钯的火-湿联合工艺,催化剂经过火法熔炼得到钯精渣,再通过王水溶解、氨水络合、盐酸沉钯以及水合肼还原等过程回收金属钯,回收率达96%。

4 超临界工艺

该工艺通过氧化反应完成金属钯的提取。调整水的温度及压力达到超临界状态,通水和氧使催化剂浆化,载体在反应管内发生氧化反应,含金属钯的氧化物通过过滤,回收金属。超临界工艺反应速度快,无二次污染,但对设备要求高,难以实现工业化。

5 结束语

随着现代工业水平的不断发展,钯催化剂的应用越来越广泛,随之而来的是更多废催化剂的产生以及价格过高的问题,如何更好地回收钯,是解决这些问题的途径之一。上述各工艺中,均有各自的优缺点,有的工艺钯回收率低,有的工艺对载体的种类有要求,有的工艺投资大而且形成二次废物,企业应根据自身需求和条件,研究出高效、环保的方法。废钯催化剂中的金属钯作为宝贵的二次资源,有相当高的回收价值,应该得到企业的重视。