柴油加氢装置产品硫质量分数增高原因分析

苏建海

(中国石化石家庄炼化分公司,河北 石家庄 050032)

汽柴油加氢精制装置加工能力100 万t·a-1。2004年4月投产,2017年装置进行升级改造,增加一台三床层的第一加氢反应器R-1100,在R-1100 出口增加一级反应产物与混氢油换热器E-1107,原有反应器R-1101 改作二反,换热后的反应产物进入R-1101,新增一台流量为16 700 Nm³·h-1的新氢压缩机作为装置备机。改造后装置采用石油化工科学研究院推荐的SSHT 技术。第一反应器为高温反应区,在第一个反应区中完成大部分易脱硫硫化物和氮化物的脱除;第二反应区为较低温反应区,在第二个反应区中完成剩余硫化物的脱除和多环芳烃进一步加氢饱和,并改善油品颜色。SSHT 技术的柴油产品硫质量分数<10 μg·g-1、多环芳烃<11%,色度号(D1500)<2.5。

装置技术改造开工后柴油产品质量稳定,但从2020年7月15日7:00 开始柴油产品硫质量分数出现逐渐上涨,7月18日装置降低处理量和提高反应器床层温度后硫质量分数略有好转,26日柴油产品硫质量分数又开始上涨,8月1日4:00 柴油产品硫质量分数涨至11.8 mg·kg-1,而且居高不下,装置将反应器床层温度提高到催化剂允许的最高值,硫质量分数仍然居高不下,已经超出馏出口检验指标8 mg·kg-1。

1 柴油产品硫质量分数增高原因分析

1.1 反应产物与混氢原料高压换热器内漏因素分析

汽柴油加氢装置原料由倒油泵(P-1101)加压后,依次经过滤器(SR-1101/A.B.C)、(SR-1102)、原料油脱水器(G-1101)滤去杂质和切除微量水后进入缓冲罐(D-1101),再经原料泵(P-1102/1.2)抽出升压至与压缩机压缩至的新氢和循环氢混合后与反应产物换热(E-1103(壳)、E-1101(壳)、E1107(壳程)),进入反应加热炉(F-1101)经加热到所需温度,进入加氢反应器(R-1100),R-1100 底部一级反应产物经E-1107 与混氢油原料换热之后进入R-1101。

在加氢精制反应器中,混合原料油在RS-2100/RS2000 催化剂的作用下,进行加氢脱硫、脱氮和烯烃饱和等精制反应。上述反应过程总体为放热反应,在反应床层之间分两段注入急冷氢,以控制反应温度,确保整个反应过程按照工艺所需的方向进行。

经过与混氢原料油、分馏塔进料换热(E-1101、E-1102、E-1103)再经空冷器(A-1101)冷至50 ℃进入高压分离器(D-1103)进行油、水、气三相分离,在高分中经过气、水、油三相分离后,循环氢进入凝聚器(D-1110)进行气液分离,气相进入循环氢脱硫塔(C-1101)底部,与升压后的自塔上部进入的贫胺液逆流接触,脱除硫化氢之后,从C-1101 上部流出,并进入循环氢压缩机入口分液罐(D-1105)送至压缩机循环段。水从高分底部出来经减压后与低压分离器分离出来的含硫污水一道送至装置外含硫污水汽提装置处理。油从高分出来经减压后进入低压分离器(D-1104)分离出在高压下溶解的富气和含硫污水。富气经压控(PIC-1114)送至2#气分脱硫装置,生成油与塔底出来的精制油换热(E-1201/1-4管程),再经反应产物换热器(E-1102)壳程换热温度达到200 ℃,进入汽提塔(C-1201)第16 层塔盘后,进入抽真空系统。塔底柴油由P-1203 抽出,经E-1201/1-4、A-1202/1-4)换热冷却至50 ℃,作为合格柴油送出装置。

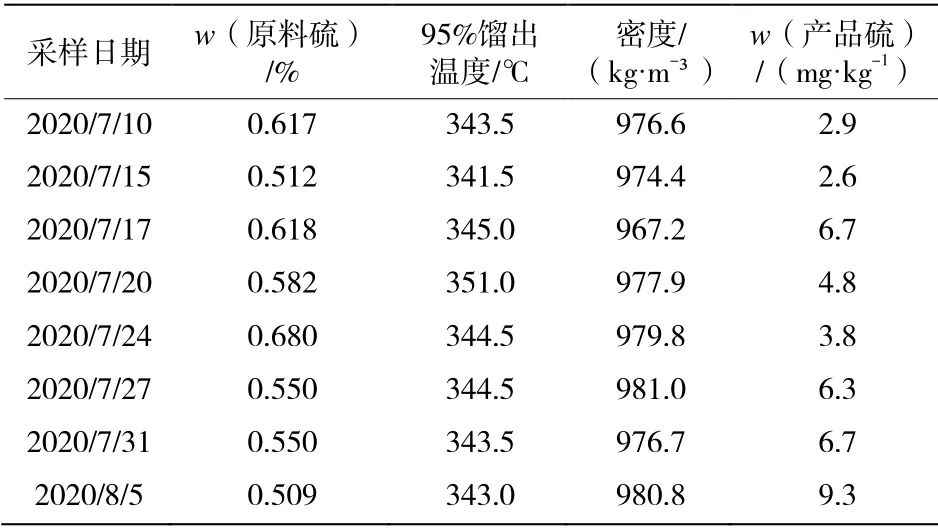

换1103、换1101、换1107 内漏都将导致柴油硫增高,由于原料压力比反应产物压力高,未经过加氢的原料直接进入反应产物中,可能导致柴油硫质量分数增高、柴油色度、碱氮不合格。2009年10月装置发生过由于E1103 内漏导致柴油颜色、碱氮不合格,而且石脑油烯烃到1.0%以上,8月5日、8月6日在反应器出口和换热器后进行采样,采样数据见表1。

表1 反应器及换热器前后采样数据表

1.2 原料组分变化因素分析

加氢精制是在一定的温度、压力、氢油比和空速条件下,借助加氢精制催化剂的作用把焦化汽、柴油中的杂质硫、氮、氧转化成为相应的烃类及易于除去的H2S、NH3和H2O 而脱除,重金属及杂质被截留在催化剂中,同时烯烃、芳烃得到加氢饱和,从而得到安定性、燃烧性都比较好的优质产品。原料性质对加氢精制反应有着严重的影响,溴价高,含硫、氮、氧高及干点高的原料油,产生温升大,要求精制条件苛刻,对有机硫化物、氧化物和氮化物的精制,硫最容易脱除而氮较难脱除,其中碱性氮更难脱除。

对于硫化物加氢其容易程度:硫醇>硫醚,环状>链状;同类硫化物:分子量小>分子量大;对于烯烃而言:分子量小>分子量大;烯烃比多环芳烃容易加氢,芳烃的环越多越易加氢,但在一般加氢条件下单环芳烃加氢几乎不可能。

2020年7月8日-2020年8月5日加氢原料和柴油产品分析数据见表2。

由表2可看出,原料总硫从7月27日开始呈逐渐下降趋势,与27日前比较原料硫质量分数降低、原料终馏点除7月20日达到最高值351 ℃,终馏点无明显变化基本持平,原料性质稳定,对应柴油硫质量分数不随原料总硫、密度和终馏点变化而明显变化,说明装置当期控制反应条件和原料性质不是导致柴油偏高的原因。

表2 加氢原料和柴油产品分析数据统计表

1.3 反应温度、反应压力、空速、氢油比因素分析

反应温度一般是指反应器入口温度,加氢反应是放热反应,提高温度不利于加氢反应的化学平衡,反而有利于脱氢和裂化反应。但在一定温度范围内,提高温度可以加快反应速度成为矛盾的主要方面,使生成油的含硫含氮量很低,随着运动时间的延续,催化剂活性会下降,也需要提高温度予以补偿,但温度过高易产生过多的裂化反应,气体产率增加,而生成油收率降低,并且还会对催化剂寿命及设备都有不利影响。若温度过低,低于280 ℃,会使反应速度变慢,只有降低处理量,才能保证产品质量合格,从而失去经济意义。

反应压力不仅指总压力,主要是指氢分压,即在加氢过程中的有效压力,是氢分压。由于加氢反应属体积缩小过程,提高压力有利于加氢反应的进行。还可以减少缩合和迭合反应,改善碳平衡向着有利于减少积碳方向进行,延长催化剂寿命。由于原料起加氢作用的难易与反应压力成正比关系,提高反应压力,有利于扩大加氢原料来源,使在低压下不易加氢的物质,可以在较高压力下进行加氢,由于提高反应压力,气体体积可缩小,因此在设备一定的条件下,可提高设备的处理能力,但是过高的反应压力,将促进加氢裂化反应的进行,选择性变差,造成液收下降耗氢增加,氢纯度降低,还会增加设备投资和操作费用,对设备制造也带来一定困难。

空速分体积空速和重量空速,通常使用体积空速,反应器催化剂装量一定之后,空速随进料量变化而变化,空速不易过大或过小,空速低,增加氢耗和催化剂积炭,降低空速,降低了处理量,炉管内流速不够,容易结焦,使催化剂寿命缩短;空速过大,造成加氢深度也不够,影响精制效果,产品质量降低。空速一般控制在1.0~1.5 h-1之间,反应空速的改变是通过调整反应进料来实现的。

氢油比,在工业装置上通用的是体积氢油比,是指工作氢在标准状态下(0.1 MPa,0 ℃)体积流率与原料油体积流率之比。氢气量为循环气流量与循环气中氢浓度的乘积。控制合适的氢油比对催化剂起保护作用,大量的氢气通过反应器可以把反应生成热携带走,保证反应器内温度均衡,另外,大量氢气与原料混合,使原料经过催化剂床层时,分布更均匀。在正常操作中,应保持一定的氢油比,要求不小于400∶1。提高氢油比,一般可增大氢分压,有利于加氢反应,也有利于减少催化剂积炭,有利于带走系统反应热,保护催化剂,延长催化剂使用寿命,但氢油比过大,原料与催化剂接触时间缩短,反而不利于加氢反应,导致反应深度下降,产品质量变坏,同时使系统压力降增大,循环机功率增加,加热炉和冷却器负荷增加,使能耗相应增加。

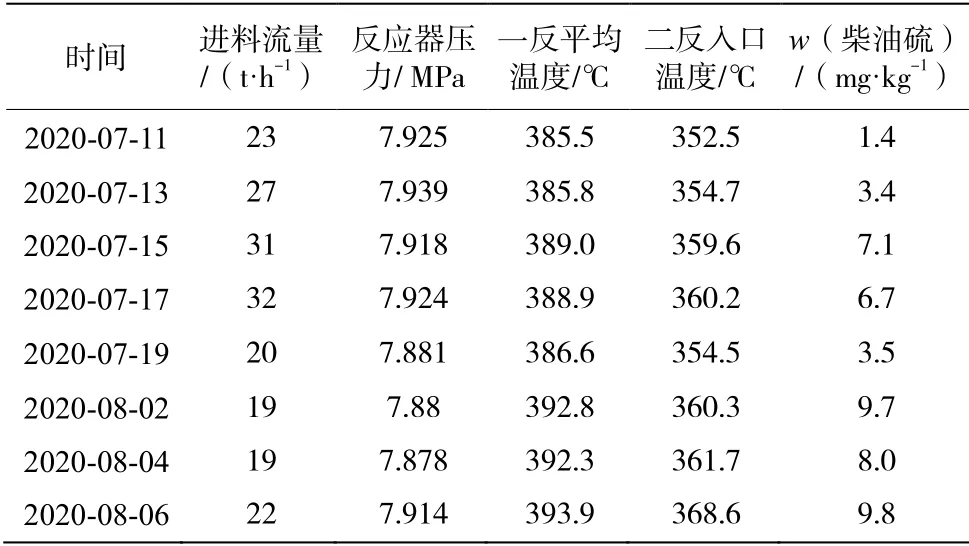

2020年7月11日-2020年8月6日数据对比见表3,反应温度、反应压力、空速、氢油比向提高加氢深度的方向深度调整,有利于硫的脱除,但通过表3工艺条件和产品柴油硫质量分数数据可以看出,通过降低新鲜进料量降低空速、提高反应温度、提高氢分压后柴油产品硫质量分数没有明显降低,说明柴油硫质量分数的增大不是反应深度不够造成的。

表3 不同操作参数和柴油产品分析数据统计表

1.4 催化剂活性下降因素分析

2018年3月中旬,装置柴油产品频繁发生颜色过深的问题。当时通过提高一反入口温度,降低了柴油产品的颜色。2018年3月中旬至5月中旬,反应器入口温度由285 ℃提高到315 ℃。5月中旬之后,通过调整3#催化柴油的馏程,柴油产品颜色过深的情况得到缓解,一反入口温度逐渐降低至290~295 ℃。2018年1月至3月中旬,柴油产品密度在880~885 kg·m-3之间。2018年3月,柴油产品的密度由885 kg·m-3逐渐升高到 905 kg·m-3。柴油产品密度的变化情况与反应器入口温度的变化情况基本一致,表明装置的加氢深度在逐渐降低。

2019年9月,装置加工纯催化柴油,部分催化柴油在渣油加氢和蜡油加氢装置进行加工,新鲜原料的加工量仅20~30 t·h-1,总进料量维持在50~60 t·h-1。在2019年5月底之前一反出入口温差始终在80 ℃左右,整个装置的总温升始终维持在105~110 ℃左右。由于循环油量自2017年12月份至2019年5月份逐渐由30 t·h-1降至10~15 t·h-1,装置的加氢饱和能力略有下降,装置实际放热量在逐渐降低,产品总硫合格,偶尔出现柴油色度质量变差。2019年8月份开始,由于装置新鲜原料的加工量逐渐由50 t·h-1降低到25 t·h-1左右,总加工量适终维持在50~60 t·h-1,即循环量逐渐增加,因此一反的反应温升逐渐降低,一反入口温度不断提高,目前一反总温升仅30 ℃左右;二反温升始终维持在15~20 ℃。

随着催化剂活性降低催化剂的加氢饱和性能逐渐降低,产品颜色将逐渐变深。2019年8月至2020年7月15日装置原料组成仅为催化柴油及罐区污油,处理量维持在25~35 t·h-1,结合运行情况,装置进料30 t·h-1,操作压力在7.6 MPa,原料及产品的分析数据显示柴油色度、硫质量分数合格稳定,从分析数据看,装置超深度加氢脱硫性能还具有裕量,随着催化剂加氢饱和性能的逐渐降低。2019年-2020年7月催化剂运行过程中一反平均温度,每月平均上涨0.85 ℃·月-1,催化剂运行末期温度为397 ℃,维持现有处理量催化剂还可运行9 个月至2021年4月左右。因此柴油产品硫质量分数增高不是催化剂活性低造成的。

1.5 分馏塔进料因素分析

由于原料装置只加工一催化、三催化柴油和少量9#罐区柴油,原料中携带的汽油量少,装置塔顶汽油干点无法保证做重整原料而只能通过装置不合格汽油线返回罐区,利用稳定去气分的反抽提线和闪蒸油线将稳定石脑油改进2#加氢分馏塔补充轻组分,实现分馏塔平衡及汽柴油干点和闪点合格。汽油干点合格去稳定处理后做重整原料。稳定石脑油于7月15日引进分馏塔,7月15日产品柴油硫略有升高后下降,8月1日出现明显上升且达到1.8 mg·kg-1,而且出现连续高于8 mg·kg-1。塔201进料为反应生成油、抽真空闪蒸油和少量稳定石脑油,稳定塔进料为初顶油和2 t·h-1左右的2#加氢塔顶粗汽油,E1103前后采样分析反应生成油硫质量分数合格,抽真空闪蒸油为塔1202顶抽真空抽出极少量轻烃,因此造成柴油产品硫不合格原因初步判定为稳定引进的石脑油硫质量分数偏高所致。通过查询初顶油分析数据:2020年6月-8月初顶油硫质量分数最高0.072 0%,最低0.045 1%,均值为0.056 0%;因此可以断定柴油产品硫不合格原因为引进的稳定石脑油硫质量分数偏高所致。

2 柴油产品硫偏高的临时处理及效果

通过以上分析确定柴油产品硫不合格原因为稳定引进的石脑油硫质量分数偏高所致。装置8月6日 19:30 关闭稳定至塔1201 石脑油阀门,22:00柴油产品加样硫质量分数恢复到2 mg·kg-1,8月7日7:00 柴油产品硫恢复到1.5 mg·kg-1。为了解决原料中携带的汽油量少问题,装置不停工的情况下装置通过流程改动增加隔离盲板,将稳定石脑油并入2#加氢原料罐,为经过加氢的初顶油与加氢原料混合经过加氢后进入分馏塔内,即解决原料中无汽油,分馏系统无法运行问题,同时消除不经过加氢石脑油直接进分馏塔而导致柴油产品硫高的质量隐患,8月14日9:30 闪蒸油由C1201 改至原料罐;9:45 稳定汽油通过闪蒸油线改进原料罐流程改动后柴油产品质量和粗汽油干点全部合格且控制稳定。

3 结束语

1)造成柴油产品硫不合格根本原是分馏塔引进稳定的石脑油硫质量分数偏高。加氢催化剂失活首先表现在粗汽油产品烯烃质量分数升高上,而脱硫仍能表现良好活性。

2)装置不停工的情况下装置通过流程改动增加隔离盲板,将稳定石脑油并入2#加氢原料罐,为经过加氢的初顶油与加氢原料混合经过加氢后进入分馏塔内,即解决原料中无汽油,分馏系统无法运行问题,同时消除不经过加氢石脑油直接进分馏塔而导致柴油产品硫高的质量隐患,通过我装置实践是可行的。