锰渣含量对多孔陶瓷材料性能的影响

罗飞,强小燕,田丹,石正驰,杨秋

(铜仁职业技术学院,贵州 铜仁 554300)

随着我国工业的发展,对金属锰的需求量也大大增加,金属锰主要用于建筑材料的掺杂,旨在改善其力学性能,在建筑材料领域,金属锰的使用在技术方面已经比较成熟了;伴随环境问题的日益严重,如大气污染引起的一系列环境和生态问题越发突出,清洁能源的研究与使用上了一个新的台阶,使其得到了广泛的应用,如在电动公交车、电动小车等方面应用较多,锂离子电池作为清洁能源之一,已经大规模投入使用,而目前性能较好的锂离子电池正极材料三元材料的原材料之一就是金属锰。金属锰主要来源于锰矿的电解,据相关文献报到[1-2],每生产1 t 锰,就会产生6~8 t 的锰渣,由于锰渣里含有大量的重金属,传统的锰渣处理方法就是将锰渣直接堆放在大片空地里,这种方法不仅浪费土资源,更主要的是重金属会流入到土壤里及地下水里,使土壤性质发生改变和使水质恶化,造成环境污染,生态环境受到破坏,故国内外研究者对其进行了大量的研究,研究的方向主要是将锰渣用于建筑材料的原材料,例如,用锰渣制备混凝土[3]、水泥[4]、陶瓷材料[5]等,还有就是对锰渣进行回收利用,采取各种方法回收锰渣成分里的重金属并对其进行无害化处理[6]以后直接排放。目前,没有一种方法可以从根本上解决锰渣问题,锰渣的处理依然是一项迫在眉睫的技术难关项目,而铜仁松桃的锰矿较丰富,是金属锰的主要来源地,因此,本项目组在其他研究者的研究基础上,用锰渣和废玻璃作为主要的原材料制备了多孔陶瓷材料,旨在通过以废治废的手段,确定锰渣制备多孔陶瓷材料的最佳比例,为后续锰渣的研究提供参考。

1 实验部分

1.1 实验原料及设备

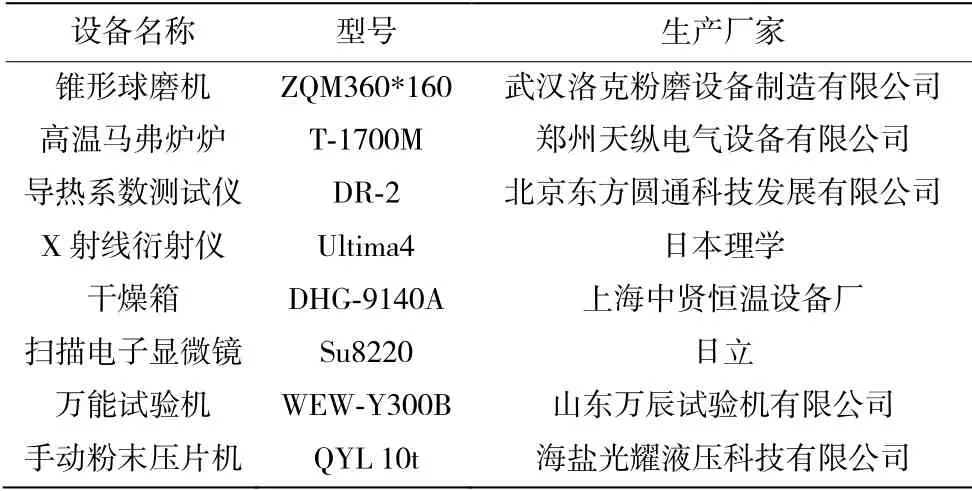

本实验所需的电解锰渣取自于某电解锰厂,废玻璃采用的是啤酒瓶,高岭土选用的是直径为11μm 的国产的,造孔剂碳粉选用的是川东生产的。使用的设备见表1。

表1 设备使用一览表

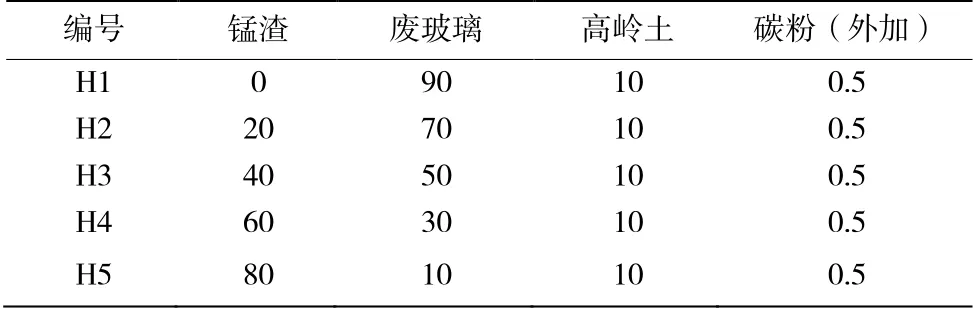

1.2 实验方法

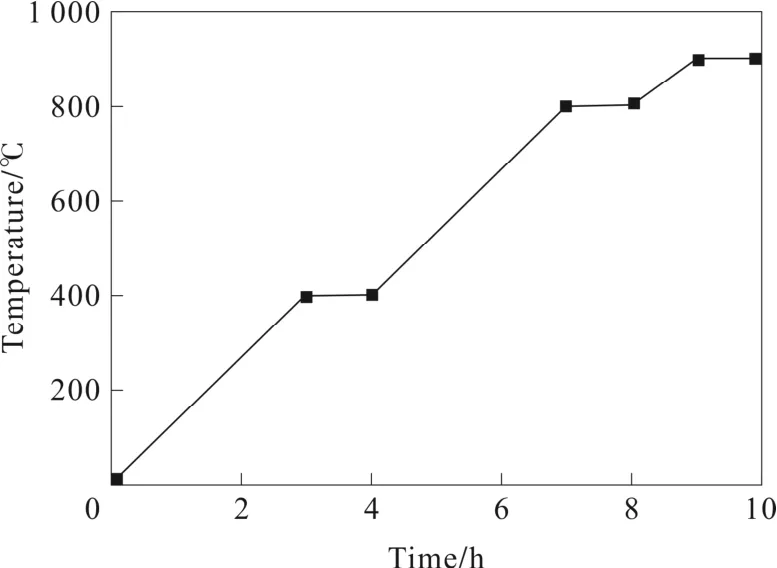

将锰渣、洗净的啤酒瓶放在烘干机中烘干,温度为105 ℃,烘干后分别在球磨机中研磨,过300 目(48μm)筛,随后和高岭土、碳粉在一定的比例(配料表见表2)下进行混合,一定要使样品混合均匀,混好的样品陈化12 h,在温度65 ℃下烘干至半干状态,随即压成直径20 mm 的片状,成型压力为5 MPa,压好的样品放在干燥箱里烘干,温度为105 ℃,最后根据制定好的烧结曲线对样品进行烧结。本实验主要对烧结后的样品进行了导热系数、抗压强度、XRD、SEM 测试,分析样品的综合性能得出锰渣制备多孔陶瓷材料的最优配比,根据前期的实验探索,发现添加啤酒瓶的样品烧结温度不宜过高,超过一定的烧结温度后,样品完全烧融了,达不到预期的效果,再结合相关文献资料,故确定最后的烧结温度为900 ℃,烧结过程见图1。

表2 多孔陶瓷材料的配料表(质量分数/%)

图1 样品的烧结曲线

2 结果与讨论

2.1 锰渣含量对多孔陶瓷材料物相及形貌的影响

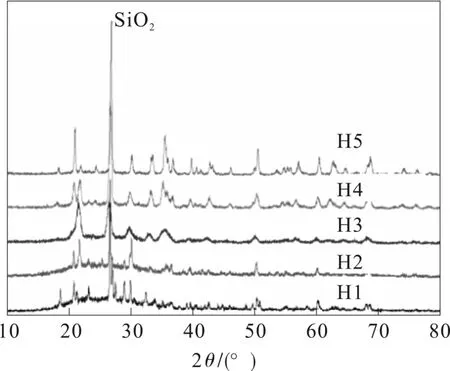

图2是样品的XRD 图谱。

图2 样品的XRD 曲线

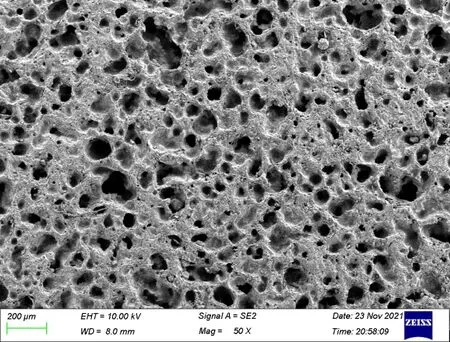

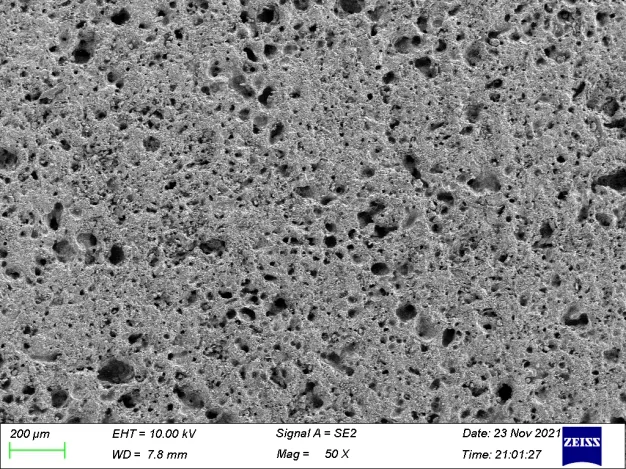

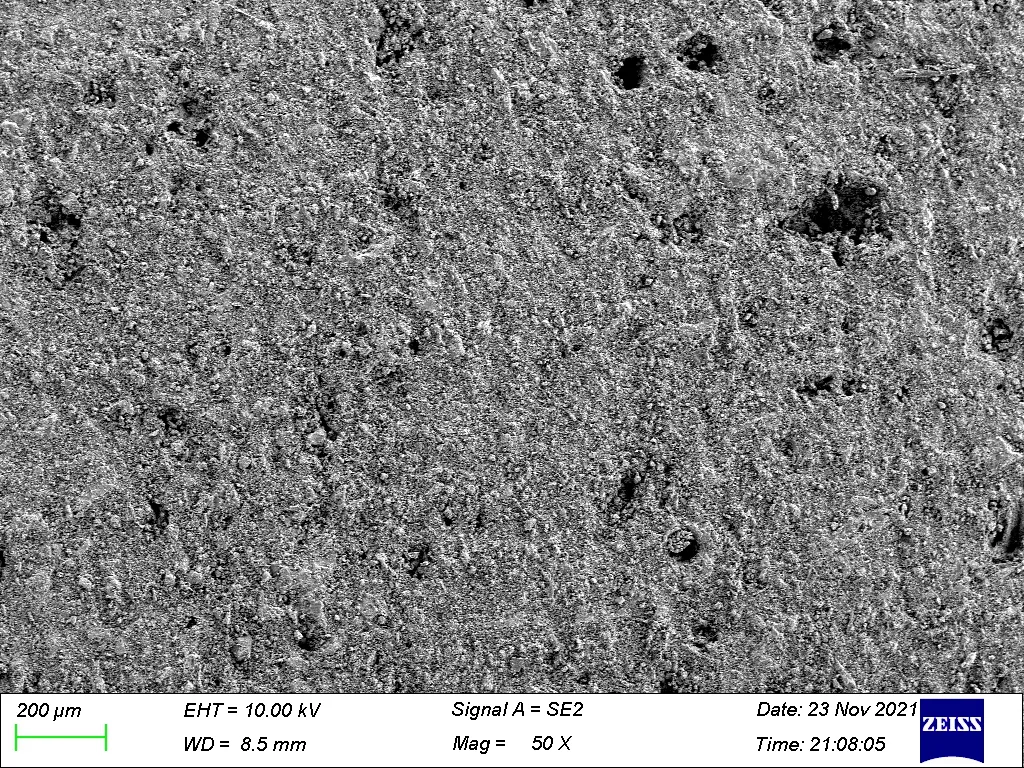

在2θ角为27°左右的衍射峰最强,用Jade 软件对不同锰渣含量的样品进行了物相分析,发现样品主要含SiO2,从图中可以看出,锰渣的添加,没有影响多孔陶瓷的主要物相,但对物相的含量有一定影响,这可能就是造成样品强度变化以及导热系数变化的原因,尤其是锰渣质量分数为40%的样品,其图谱与另外4 个样品的差异较大,具体原因还在进一步探索和分析中。图3、图4、图5分别为H2、H3、H4 样品的SEM 形貌图,放大倍数为50 倍,从图中可以看到,H2 样品的孔径是最大的,随着锰渣含量的增加,样品的孔径越来越小,当锰渣质量分数为60%时,样品基本上看不到孔的存在,这和锰渣的含量有关,据文献[7]报到,随着锰渣含量的增加,烧结后的样品的致密化逐渐严重,主要原因是锰渣含量增加,胚体温度升高,液相较少,粘度不够,不能有效包裹气体,导致气体逸出。还有研究者[8]认为,保温时间对样品孔径的形成也有一定的影响,保温时间过长,孔壁越薄,孔越容易塌陷,致密化也会加重,本实验的保温时间为1 h,这也许也是引起气孔变少的原因,综上所述,锰渣制备多孔陶瓷材料,其含量不宜过高,以20%的质量分数为宜,至于针对于此项目的保温时间的最佳选择,后期将会继续探索。

图3 H2 样品的形貌图

图4 H3 样品的形貌图

图5 H4 样品的形貌图

2.2 锰渣含量对多孔陶瓷材料导热系数和抗压强度的影响

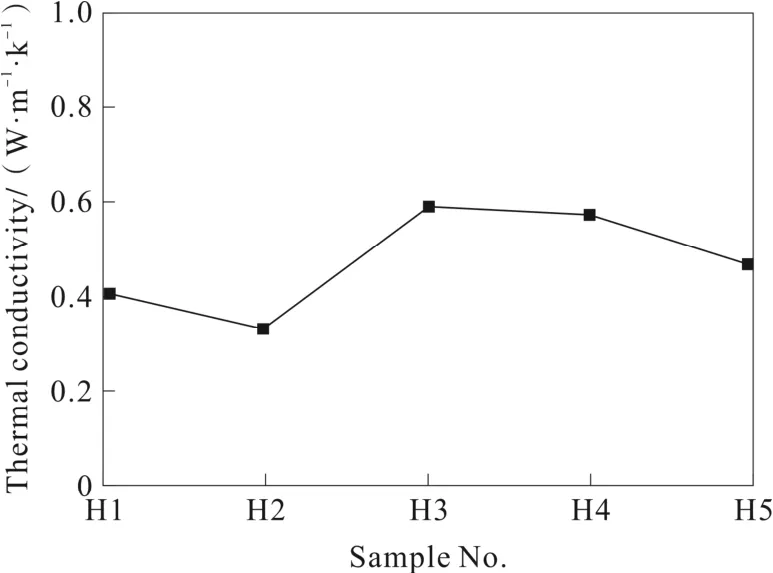

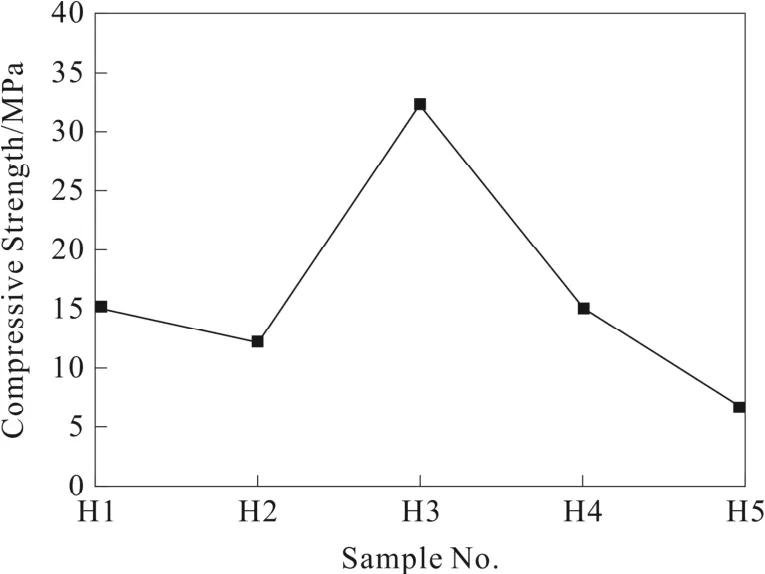

图6、图7分别为样品的导热系数和抗压强度曲线。

图6 样品的导热系数

图7 样品的抗压强度

从图中可以看出,样品的导热系数先降低后增加最后又降低,其中H2 样品的导热系数最低,为0.33 W·(m·k)-1,相比于其他文献[9]报到的数据,此次实验的样品的导热系数偏高,可能与造孔剂保温时间有一定关系,机理方面还有待探究;样品的抗压强度首先降低随后增加最后又降低,其中H3 样品的抗压抗强度最高,达到32.3 MPa,H5 样品的压强度最低,为6.45 MPa。造成强度变化趋势的原因可能是样品里二氧化硅的含量以及样品的物相,从XRD 图谱中可以看出,H3 样品除了二氧化硅的衍射峰,还有三氧化二铁的衍射峰也较强,二氧化硅又是陶瓷材料的强度来源[10],加上其他的物相,导致H3 样品的抗压强度达到最高。H5 样品的抗压强度急剧下降,原因可能是锰渣含量较高,致密度较大,形成的少量大孔会产生裂纹,导致孔因为应力集中而破裂,这本身也是一种材料的微观缺陷[11]。

3 结 论

本文以锰渣、啤酒瓶、高岭土、碳粉作为原材料制备了多孔陶瓷材料,研究了锰渣含量对其制备多孔陶瓷材料的影响,并对样品的综合性能进行了表征,结果表明:随着锰渣含量的增加,样品的主要物相没有发生改变,锰渣质量分数为20%的样品形成的孔径以及孔的分布最均匀,效果最好,样品的导热系数以及抗压强度的变化趋势相同,都是先降低随后增加最后下降,综上所述,综合性能最好的样品为添加锰渣20%质量分数的样品,其导热系数为0.33 W·(m·k)-1,抗压强度为11.98 MPa,此实验结果为下一步的实验研究提供参考。