异形触点铆接级进模设计

0 引 言

随着市场对触点元件的需求与日俱增,企业对模具冲压生产效率的要求也越来越高。同时随着模具开发技术的不断进步和模具零件加工精度的提升,级进模的应用也越来越广泛,模具的集成度也越来越高

。在低压开关电器领域,触点元件作为电路的基本组成单元之一,由触桥和触点组成,触桥材料一般为铜材质,触点材料大多为银合金

。触桥形状多样,触点一般为片材或铆钉形状,触桥与触点连接方式采取焊接或铆接。此外为了提高触点的电性能

,除了研发新材料外还常将触点端面加工成各种形状。以往生产触点元件的常用工艺是用级进模成形外形、冲孔、弯曲后再冲切,再由人工将触点和触桥铆接或焊接,并将触点整形到需要的形状,该工艺在铆接、焊接和整形工序需人工操作,生产量30件/min左右,效率低。随着模具技术的发展,现已将铆接和触点整形工序整合在级进模中,生产量可达90件/min以上,同时采用误送检测和漏铆检测等机构与冲床联动,可避免产生废品,提高了生产效率,也降低了制造成本。现通过实例对某触点头部存在凸点的零件在级进模内铆接和整形的技术进行介绍,探讨异形触点铆接和整形工艺。

1 工艺分析

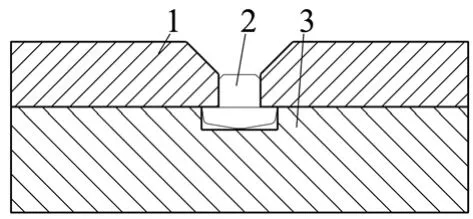

图1所示为某触点元件,由触桥和触点组成,触点为铆钉形状,通过铆接的方式与触桥连接,触点头部为异形(有小凸点),要求采用级进模完成整个元件的成形,成形工序涉及冲切、刺破、去毛刺、弯曲、铆接、触点头部整形及落料等。成形工序中冲切、刺破、去毛刺、弯曲、落料技术应用较成熟,难点在于铆接和触点头部凸点的成形,结合实际生产分析,有以下2种工艺方案成形铆接和触点头部凸点。

为了掌握西安市公共图书馆服务能力的现状,笔者对西安市各公共图书馆进行了调研(本次调研不包含省图书馆),相关情况如表1所示。

方案1:先成形头部为锥面的铆钉形触点(不带凸点),然后由振动盘送入级进模内铆接后再成形头部凸点。该方案可以降低成形触点的难度,同时触点在送入模具预铆以及在模内铆接过程中可降低触点倾斜等导致送铆和铆接异常的风险,但由于触点头部凸点较小且为局部反向挤压,也存在级进模内无法成形的风险。

对方以礼相见,秦铁崖不免要客套:“幸会,幸会!前次在居庸关,未能结识贤昆仲,至今深感遗憾。今日得偿心愿,幸甚至哉!”

方案2:成形触点时,在触点头部预成形凸点,由振动盘将触点送入级进模内铆接,铆接后再由整形工序成形凸点到技术要求。该方案存在以下风险:①由于触点头部存在凸点,振动盘送料时触点进入直轨后容易出现送料不畅的情况;②级进模内预铆和精铆工序的凹模均需进行相应的改进,会增加凹模的加工难度和加工成本;③触点头部凸点在预铆和精铆的过程中有被压伤的风险。

基于对生产稳定性和降低生产成本方面的考虑,优先选择方案1,但设计排样时可考虑同时满足方案1和方案2的成形要求,如方案1不可行,对模具的部分零件进行修改和调整后,即可采用方案2成形。

采用方案2进行调试,多次试模并对触点和模具的相关零件不断改进和完善,最终成形的零件符合技术要求,改进措施如下。

2 排样设计

图4所示是压铆浮升机构。模具工作时,触点被振动盘送入直轨,在直轨内由压缩空气吹送至预铆机构,定位叉8叉住触点脚部,与预铆机构一起确保触点位置正确且触点倒立不倾斜,斜楔1下移,推动定位叉固定块2带动定位叉8后退,斜楔1继续下移,推动滑块3前行,带动浮升块和预铆机构升起,触点脚部穿入料带上的铆接孔,同时随着预铆凸模9下行完成预铆。

3 模具结构

经分析,该元件的成形难点在于触点头部凸点,实际模具调试过程中,采用方案1时,由于铆接机构的凸点凹模尺寸小且为反向挤压,材料流入凹模无法在触点头部成形凸点,最后成形的元件近似平面的形状,如图5所示。针对该情况,尝试采取了3种解决方案:①加大凸点与锥体的过渡圆弧,便于材料流动;②在凸点凹模底部增加排气孔,减少材料流动的阻力;③增加成形压力。但3种方案均无法成形明显的凸点形状,且压力增大到一定程度时,铆接机构被压裂,凸点仍然无法成形。

让学生课前准备一个较大的毛刷,如图2A所示,学生可以清楚地看到刷须弯曲的方向代表滑动摩擦力的方向,与拉力方向相反。

模具铆接机构主要由振动盘1、振动盘托架2、直轨4、漏铆检测装置5和压铆浮升机构6组成。漏铆检测装置与冲床联动,其作用是检测触点是否已可靠铆接到触桥上,若有漏铆,会将信号反馈到冲床,冲床停止冲压动作,避免产生废品。

通过对成形零件冲压工艺进行分析,设计的排样如图2所示,成形工序为:①冲切导正孔;②冲切外形;③外形去毛刺;④冲切轮廓;⑤~⑨完成两侧定位卡扣的刺破、弯曲、整形和去毛刺;⑩冲切轮廓;[11]轮廓去毛刺;[12]冲铆接孔;[13]铆接孔去毛刺;[14]振动盘将触点送入模具并预铆;[15]漏铆检测;[16]、[17] 精 铆 ;[18]触 点 整 形 成 形 头 部 形状 ;[19] 空步 ;[20] 预切 ;[21]落料。

4 凸点成形工艺比较

图3所示为模具结构简图,模具采用4组精密钢珠导柱导套导向组合,由于模具外形较长,为避免模板变形,在长度方向上将模板分为2组,每组模板之间的相对位置由模座上的定位销保证,每组模板又采用4组精密钢珠导柱导套组合导向,保证模具合模的精度。

本文利用Menu Script工具对施工升降机导轨架系统进行菜单界面设计,在stratup文件中创建caidanlan.men,结合施工升降机导轨架实例设计菜单脚本程序,得到施工升降机导轨架系统菜单界面如图3。

(1)成形触点时,在触点头部预成形一个凸点,如图6所示,凸点直径

0.55 mm,比技术要求直径小0.05 mm,凸点高度0.07 mm,略大于技术要求的凸点高度。

(2)图7所示为触点在直轨中的截面,由于触点头部存在凸点,与头部为平面或球面的触点相比,其在直轨中移动时更容易倾斜,造成卡滞现象,相比于平面或球面形触点,其在直轨内的间隙需要适当减小,触点与直轨压板之间的间隙取0.02 mm,宽度方向单边间隙取0.01~0.02 mm,同时需要适当增加压缩空气出气量,使触点在直轨中受到的推力增加,保证将触点推入预铆机构。

(3)在预铆、精铆和整形工序中对凹模进行改进,如图8~图10所示。预铆工序将触点脚部插入铆接孔并由凸模对触点的脚部施加一定的压力使其产生较小的变形膨胀,避免触点随着料带进入下一工序时脱落,与精铆工序相比,预铆工序触点受到的压力较小。精铆工序确保触点铆接强度达到技术要求,并对触点的凸点进行预整形。整形工序将触点形状和尺寸成形到符合技术要求。图11所示为级进模成形的实际触点。

5 结束语

经过多次试模,采用预成形触点头部凸点、送铆、铆接后再整形触点及凸点的工艺方案可行,目前该模具已进行批量成形零件,模具生产速度可达90件/min以上,且模具各机构运行正常,生产稳定。

[1]马浩军,赵喜广,赵 震,等.模内铆接在级进模上的应用[J].模具工业,2002,28(10):20-22.

[2]马战红,陈敬超,周晓龙,等.银基电触头产品的发展状况[J].昆明理工大学学报:理工版,2002,27(2):17-20.

[3]许福太,陈敬超.AgSnO2触头材料概述[J].材料导报,2008,22(S3):239-241.

[4]许福太,陈天来,盘志雄,等.大塑性变形加工工艺对银镍材料性能的影响[J].电工材料,2020(6):25-27.