一种煤基多联产碳循环系统的设计及评价

侯起旺,文兆伦,张忠林,刘叶刚,2,杨景轩,陈东良,2,郝晓刚,官国清

(1太原理工大学化学化工学院,山西太原 030024; 2上海电气集团国控环球工程有限公司,山西太原 030001;3日本弘前大学地域战略研究所,青森 030-0813,日本)

引 言

应对全球性气候变化,我国提出了2030年碳达峰和2060年碳中和的战略目标,可再生能源发展是必然趋势。但受当前技术水平、能源需求总量及资源状况所限,中国近90%的温室气体排放源自能源体系,碳基能源利用碳排放和伴生的污染问题是可持续发展的重要难题。实现碳中和要求能源体系快速而深度转型,这将有赖于推广可再生能源和提高能效、减少煤炭使用[1]。但短期内煤基资源仍然难以被取代,因此需要立足国情、控制总量、兜住底线,积极有序减量替代,推动煤炭清洁高效利用至关重要。我国低阶煤储量巨大,而不同于其他煤种,将其燃料与原料功能并重、以热解为基础的煤分级分质利用和煤基多联产是相当时期内实现低阶煤清洁高效利用的有效途径。

典型的煤分级分质利用方式有双塔式循环流化床和三塔式循环流化床工艺。双塔式循环流化床技术包括热解-气化、热解-燃烧、气化-燃烧等组合方式[2-4]。Tsutsumi 等[5]提出三床耦合的高密度三塔式循环流化床(TBCFB)煤热解气化燃烧技术,优化和改进了半焦利用方式;Tsutsumi 等[6]还研究了TBCFB 提升管二次风对固体质量通量和固含率的影响;郝晓刚等[7]以半焦为载热颗粒,减少了载体循环量,促进了热解气化反应;王亚雄等[8]对TBCFB 进行模拟,获得系统适宜的操作条件;陈东良等[9]基于自热再生理论对化学吸收法捕集TBCFB 燃烧烟气中CO2的流程进行优化改进,提高了节能水平。另外,低阶煤直接燃烧发电能效低,而以低阶煤为原料生产化工产品也容易受到其他工艺路线波动的影响。煤基多联产将动力系统和化工系统进行耦合,有利于降低碳排放,提高系统能量利用率和生产效益,减少环境污染[10]。

多联产系统从系统结构层面可分为简单并联型、综合并联型、简单串联型、综合串联型和串并联综合型[11],串并联综合型较好结合了并联的稳定性和串联节能效果好的优势,便于更好实现煤炭资源的综合梯级利用。而将煤分级分质利用与多联产系统相结合的煤分级利用多联产系统,能够实现煤炭资源利用的多目标优化和高效低污染利用[12-13],也有利于提高煤炭利用系统的灵活性,有助于我国碳减排和碳中和目标实现。

本文将TBCFB 应用于串并联综合型多联产系统,提出一种基于碳循环的煤基化工动力多联产技术,利用Aspen Plus 对该系统进行模拟,以新疆淖毛湖煤为例,分析系统的物料平衡、能量平衡和㶲平衡,并对以热解煤气为热解气氛的多联产系统与以氮气为热解气氛的多联产系统进行能效评价,将煤基多联产碳循环系统与单产系统进行相对节能率及碳排放计算,探寻更加高效、清洁的煤炭利用途径。

1 煤基多联产碳循环系统设计与集成

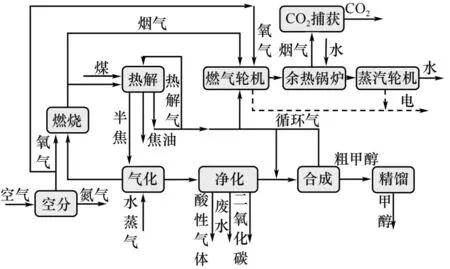

以TBCFB 为气头的一种基于碳循环的煤基化工动力多联产技术,如图1 所示。该系统包括气体岛、动力岛和化工岛三部分。气体岛包括热解、气化、燃烧和空分四部分;化工岛包括净化、合成和精馏单元,通过调整气化单元工艺条件,将净化单元的出口合成气氢碳比调整为2.05~2.15[14],省去了一氧化碳变换单元;动力岛包括二氧化碳捕集和动力发电单元。煤经过热解产生热解气、焦油、半焦,部分热解气返回热解器作为热解气氛,一部分送往动力岛燃烧发电。半焦经过水蒸气气化产生合成气,合成气被送往化工岛净化生产甲醇,未反应的合成气一部分送往动力岛燃烧发电,一部分用作循环气返回合成单元。气体岛通过富氧燃烧产生的烟气中二氧化碳浓度达95%以上,烟气直接送往动力单元用作燃气轮机的发电工质,节省了氮气的消耗,同时可以降低高温形成的氮氧化物对设备的损伤[15],动力单元的尾气送往二氧化碳捕集单元进行二氧化碳纯化和压缩。

图1 煤基多联产碳循环系统过程图Fig.1 Process diagram of coal-based polygeneration system with carbon cycle

煤基多联产碳循环系统利用TBCFB 技术,通过热解、气化、燃烧的耦合将煤中组分在源头定向高质转化,并且通过调整合成气氢碳比,充分利用合成气中有效成分,将部分未反应合成气、热解煤气送往动力单元燃烧发电,实现了多联产系统的组分对口、高质化转化,将化工生产单元副产热能与动力单元相耦合,实现了多联产系统的温度对口、梯级利用。

2 煤基多联产碳循环系统模拟

2.1 煤基多联产系统模拟

本文以低阶煤特征明显的新疆淖毛湖煤(NMH)为研究对象,NMH 的工业分析和元素分析如表1所示。

表1 NMH工业分析和元素分析[16]Table 1 Proximate and ultimate analyses of coal NMH[16]

利用Aspen Plus 对年处理30 万吨煤基多联产碳循环系统进行模拟,年运行时间为8000 h,煤进料量为37500 kg/h。碳循环煤基多联产工艺主要包括如下七个部分:热解气化燃烧单元、空分单元、净化单元、合成单元、精馏单元、动力单元和CO2捕集单元。系统流程如图2 所示,下面对系统重要单元的模拟进行介绍。

图2 煤基多联产碳循环系统工艺流程Fig.2 Process flowsheet of carbon cycled coal-based polygeneration system

2.1.1 热解气化燃烧单元模拟 王亚雄等[8]已对TBCFB 模型做了优化。由于煤中成分复杂,因此先通过收率反应器根据煤中元素组成分解成各种单质,再通过淖毛湖煤在600℃下行床热解实验中[17-18]得到的热解产物组成,利用化学计量反应器将单质合成热解产物。利用平衡反应器模拟半焦水蒸气气化过程,通过调整水蒸气进料量,使气化产物中氢碳比达到1.6~1.8,从而省去变换单元,通过净化就可使合成气氢碳比达到2.05~2.15。未气化的半焦进入提升管进行燃烧,通过平衡反应器模拟燃烧过程。建模过程中,由于煤是非常规固体,因此煤的焓计算采用Aspen 物性数据库中的HCOALGEN 模型,密度采用DCOALIGT 模型计算[19]。整个单元采用半焦作为载热颗粒实现单元内能量循环。

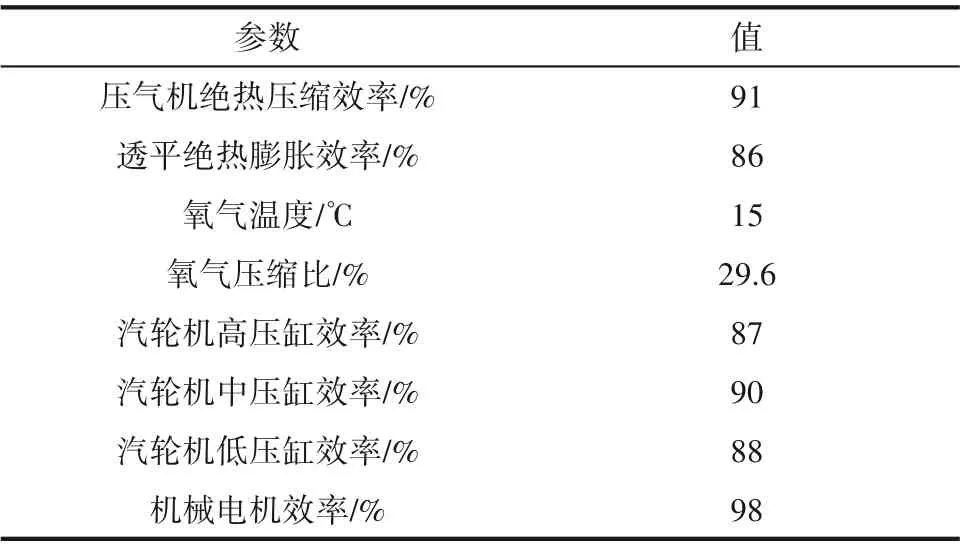

2.1.2 动力单元模拟 动力单元包括燃气轮机、余热锅炉和蒸汽轮机三部分。本单元利用平衡反应器对燃气轮机的燃烧室进行模拟,其中燃气轮机燃料气来源于部分热解煤气和部分未反应合成气。压缩氧气一部分为燃烧室提供所需气体,一部分对进燃气透平的烟气进行冷却,燃气透平采用压缩机模块进行模拟。由于燃气透平排气温度>593℃,因此余热锅炉选用三压再热式蒸汽循环[20],蒸汽透平采用压缩机模块进行模拟。两种热解气氛燃气轮机和蒸汽轮机参数如表2所示。

表2 燃气轮机、蒸汽轮机参数Table 2 Parameters of the gas turbine and steam turbine

2.1.3 净化单元、甲醇合成与精馏单元模拟 净化单元采用一步法低温甲醇洗流程[21],利用低温(-50~-60℃)甲醇在吸收塔中吸收气化气中的H2S 和部分CO2,利用CO2解吸塔、H2S 浓缩塔和脱水塔脱除甲醇中的CO2、H2S 和水,净化后的合成气送往合成单元生产甲醇。甲醇合成单元采用低压法合成甲醇[22],合成压力为5.0 MPa,合成温度为250℃,采用铜基催化剂进行甲醇合成。精馏单元采用三塔双效精馏法[23],精馏单元所需热量由合成反应副产蒸汽提供。

2.1.4 空分单元和二氧化碳捕集单元 空分单元采用深冷双塔空分工艺[24],二氧化碳捕集单元[25]将动力单元产生的烟气冷却至35℃除去烟气中的部分水蒸气,而后送入初级压缩,压缩至1.5 MPa 后再将烟气冷却至常温,送入闪蒸器除去烟气中的大部分水蒸气,再将烟气压缩至3.0 MPa。烟气经过两组冷却、闪蒸过程,二氧化碳质量分数达95%以上。

2.2 系统能量衡算方法

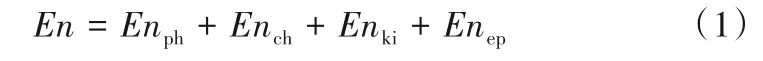

系统中每股物流的总能量定义为物理能、化学能、动能、势能之和,如式(1)所示:

通常动能和势能的值很小,因此可以忽略,式(1)被简化为:

物流的物理能如式(3)所示:

气体的比焓如式(4)所示:

物质的高位热值和标准状态下的比焓通过查表得到[26]。

Cp是气体比定压热容,如式(5)所示:

式中,a,b,c,d是比定压热容系数[27]。

物流的化学能通过低位热值计算得到:

通常情况下,煤所具有的能量等于其所具有的化学能[28]:

2.3 系统㶲分析

㶲分析采用龟山-吉田模型[29]作为计算基准:环境 温 度T0为298.15 K,环 境 压 力P0为1.01325×105Pa。系统总㶲为物流㶲、功源㶲、热量㶲和冷量㶲之和。

系统中每股物流的物流㶲定义为物理㶲、化学㶲、动能㶲和势能㶲之和[30]:

通常动能㶲和势能㶲的值很小,因此可以忽略,式(8)被简化为[31]:

物流的物理㶲为[32]:

物流的化学㶲为[33]:

系统中功源㶲与系统输出功相等,即Ex=W。

系统中热量㶲和冷量㶲[34]为:

系统中非常规组分煤的化学㶲[35]为:

2.4 煤基多联产系统性能评价方法

采用系统能量利用率βEn、系统㶲效率βEx和相对能量节约率ESR来评价系统性能。

式中,Eele是系统输出净功率;Etar是系统产生焦油的能量;Ema是系统产生甲醇的能量;Ein是系统输入的总能量。

系统输出净功率=系统输出总功率-系统输入功率

Etar=焦油低位热值[36](kJ/kg)×焦油的流量(kg/s)

Ema=甲醇低位热值[37](kJ/kg)×甲醇的流量(kg/s)

Ein=煤低位热值(kJ/kg)×煤的流量(kg/s)

系统㶲效率为:

相对能量节约率定义为:在联产系统和参照的分产系统输出相同的产品条件下,两者总能耗之差的相对比值[38]。

式中,EF、EL分别是单产过程和联产过程消耗的原料热值;EFi、ηi分别是产品i的热值和单产过程的热效率。

3 结果与讨论

3.1 煤基多联产系统影响因素分析

3.1.1 循环比对系统能量利用率的影响 为了优化多联产系统的操作条件,对合成单元循环比[39]进行分析。煤基多联产碳循环系统中循环比对系统的影响如图3 所示。随着循环比的增加,粗甲醇产量增加带来精馏单元能耗增加,循环气压缩机压缩气体的功耗增大,未反应合成气去往动力燃烧单元的气量逐渐减少,因此动力单元发电量减小,随之发电量与循环压缩机功耗、精馏单元能耗之差减少,但甲醇产量不断升高,由甲醇产量升高而增加的能量大于动力单元发电量与循环压缩机功耗、精馏单元能耗之差的减少量,因此系统的能量利用率增加。当循环比超过0.8 时,发电量与循环压缩机功耗、精馏单元能耗之差的减少幅度变大。当循环比超过1.05 时,由动力单元发电量与循环压缩机功耗之差的减少量大于甲醇产量升高所增加的能量,所以系统能量利用率开始减小。当循环比为1.05 时,系统能量利用率最高,因此,选择煤基多联产碳循环系统合成单元循环比为1.05。

图3 碳循环多联产循环比对系统能量利用率的影响A—发电量与循环压缩机功耗、精馏能耗之差;B—系统能量利用率;C—甲醇能量Fig.3 Effects of carbon cycle ratio on system energy utilization in the carbon-cycled polygeneration systemA—the difference between power generation and power consumption of the circulating compressor and energy consumption of distillation;B—system energy utilization efficiency;C—methanol energy

3.1.2 烟气注入量对动力单元的影响 烟气注入量会影响动力单元尾气NOx排放量和发电量。其中,煤基多联产碳循环系统烟气注入量对动力单元的影响如图4 所示。烟气在燃烧室中受热膨胀,随着烟气注入量的增加,燃烧室出口温度降低,燃气燃烧产生的NOx减少。但由于烟气中含有少量的NOx,随着烟气注入量的增加,燃烧室出口气体中NOx排放量增加。随着烟气注入量的增加,动力单元发电量增加,但氮氧化物排放限值为25 mg/(m3烟气)[40],从图中看出当烟气注入量为30000 kg/h 时,NOx排放量为25 mg/(m3烟气),燃烧室出口温度为1032℃,符合燃气轮机材料耐温温度,因此选择CO2回注量为30000 kg/h。

图4 碳循环多联产烟气回注量对动力单元的影响A—NOx排放量;B—动力单元输出电量;C—燃烧室出口温度Fig.4 Effects of flue gas reinjection on power unit in the carbon-cycled polygeneration systemA—NOx emission;B—power unit output power;C—combustion chamber outlet temperature

3.2 煤基多联产系统物料流、能量流和㶲流

利用桑基图表示碳循环多联产系统的物料、能量和㶲衡算结果,并且箭头表示流动的方向,线条宽度表示数据的大小。对循环比为1.05、烟气回注量为30000 kg/h 的煤基多联产碳循环系统进行模拟,动力单元采用烟气回注方式。

3.2.1 物料平衡 煤基多联产碳循环系统的物料衡算桑基图如图5所示。煤的进料量为37500 kg/h,通过热解生成了4098.08 kg/h 的焦油,同时生成了11895.2 kg/h 的热解气。未热解的半焦通过气化生成18321.4 kg/h 的合成气,粗合成气经过净化得到13188.9 kg/h的合成气。通过合成单元生成14301.7 kg/h的粗甲醇,并且有13658.3 kg/h 的未反应合成气进行循环,粗甲醇通过精馏生成11455.61 kg/h 的精甲醇。剩余的99.1 kg/h 未反应合成气送往燃气轮机进行发电。

图5 煤基多联产碳循环系统物料衡算(kg/h)Fig.5 Material balance of carbon cycled coal-based polygeneration system(kg/h)

多联产碳循环系统中主要物流的详细模拟数据如表3 所示,物流编号对应图2 中的物流号,物流中微量组成忽略。

表3 多联产碳循环系统主要物流模拟数据Table 3 Simulation results of main streams of polygeneration carbon cycle system

3.2.2 能量平衡 煤基多联产碳循环系统的能量衡算桑基图如图6 所示。从图中看出,煤输入244.27 MW 的能量,可以产生15.12 MW 的电量,并且联产63.32 MW 的甲醇和35.57 MW 的焦油。热解过程需要循环半焦提供67.76 MW的能量,气化过程需要循环半焦提供15.44 MW 的能量。系统中燃烧单元的热损失最大,空分需要输入热量5.88 MW,而碳捕集、精馏和合成均输出热量。从图中可以看出煤中能量的走向,其中32.1%的能量在燃烧过程中损失,甲醇占了煤中能量的25.9%,而焦油占了煤中能量的15.4%,6.2%的能量转化为电能,其余能量以各种形式散发到环境中。

图6 煤基多联产碳循环系统能量衡算(MW)Fig.6 Energy balance of carbon cycled coal-based polygeneration system(MW)

3.2.3 㶲平衡 煤基多联产碳循环系统的㶲衡算桑基图如图7所示。从图中可以看出,煤输入313.61 MW的㶲量,气化单元㶲损失占总㶲损失的83.2%,这主要是由于半焦燃烧化学反应程度较高,导致㶲效率较低,造成了较大的㶲损失。气化单元的㶲效率为50.15%,净化单元的㶲效率为91.52%,精馏单元的㶲效率为97.37%,合成单元的㶲效率为94.51%,碳捕集单元的㶲效率为71.75%,动力单元的㶲效率为69.45%,空分单元的㶲效率为64.52%。气化单元为系统最薄弱环节,需要进一步提高气化单元的㶲效率。

图7 煤基多联产碳循环系统㶲衡算(MW)Fig.7 Exergy balance of carbon cycled coal-based polygeneration system(MW)

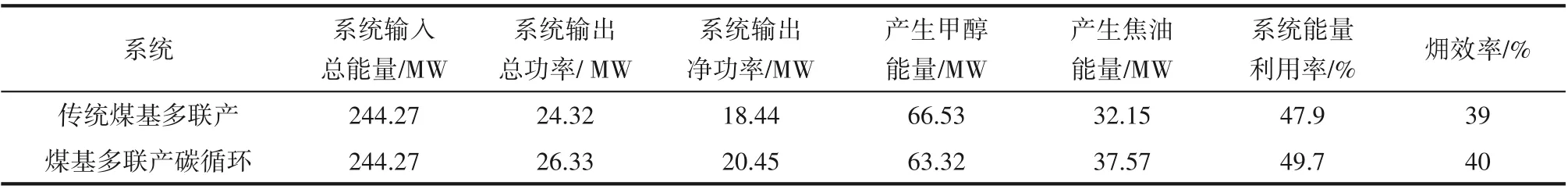

3.3 多联产系统性能比较

统一以煤进料量37500 kg/h 为基准,对传统煤基多联产和煤基多联产碳循环系统进行性能评价,系统能量利用率和㶲效率作为评价指标,如表4 所示。传统煤基多联产系统使用氮气作为热解气氛,产生的焦油量减少,半焦大部分通过气化产生合成气,因此合成甲醇量增加;以热解气作为热解气氛的煤基多联产碳循环系统产生甲醇能量减少,产生焦油能量增加,实现了煤向更高能量品位化学能的转变。煤基多联产碳循环系统能量利用率提高1.8%,㶲效率提高1%,实现了煤的高质化转化,通过将煤转化为更高品位能量的化学能降低了系统㶲损,提高了㶲效率。

表4 两种多联产系统性能对比分析Table 4 Comparative analysis of two kinds of polygeneration systems

煤基多联产碳循环系统与单产系统性能对比如表5 所示。在联产系统和分产系统输出相同规模产品情况下,联产系统消耗的原料煤为37.5 t/h,单产电力、甲醇和焦油煤消耗分别为11.89、24.37 和6.83 t/h[41]。根据式(17),联产系统的相对能量节约率为13%,对于年处理30 万吨煤的系统,折合减少二氧化碳排放量[42]14.9 万吨/年。

表5 联产系统与单产系统性能Table 5 Performance of polygeneration system and reference systems

4 结 论

本文基于TBCFB 对煤进行分级分质转化的优势,设计了一种实现煤的高质转化的煤基多联产碳循环系统。对年处理30 万吨煤的系统进行了模拟并分析了合成气循环比、烟气注入量对系统的影响,比较了煤基多联产碳循环和传统煤基多联产系统的性能,得出以下结论。

(1)以系统能量利用率最高为目标,优化后的煤基多联产碳循环系统的合成气循环比为1.05,烟气注入量取30000 kg/h。

(2)利用热解气作为热解气氛促进了煤的高质化转化,碳循环煤基多联产的系统能量利用率为49.7%,高于传统煤基多联产的系统能量利用率。

(3)与甲醇合成单产过程、IGCC 发电过程和费托合成过程相比,煤基多联产碳循环系统的相对能量节约率达13%,对于年处理30 万吨煤的系统,折合二氧化碳减排14.9万吨/年。

(4)TBCFB 气化单元㶲损失占系统总㶲损失的83.2%,是系统的薄弱环节,需要进一步提高气化单元的㶲效率,降低㶲损失。

致谢:感谢山西科化技术服务有限公司在本课题研究过程中的经费支持。

符 号 说 明

Ex——功源㶲,kW

Ex,Q——热量㶲,kW

Ex,Q′——冷量㶲,kW

En——总能量,kW

Ench——化学能,kW

Enep——势能,kW

Enki——动能,kW

Enph——物理能,kW

Ex——物流㶲,kW

Exch——化学㶲,kW

Exep——势能㶲,kW

Exinput——输入总㶲,kW

Exki——动能㶲,kW

Exloss——㶲损失,kW

Exph——物理㶲,kW

h——比焓,kJ/kmol

LHV——低位热值,MJ/kg

[M]——煤中灰分的质量分数,%

m——组分质量流量,kg/h

ni——摩尔流量,kmol/h

Q——加热量,kW

Q′——冷却量,kW

s——比熵,kJ/(kmol·K)

W——系统输出功,kW

[X]——煤中X元素的质量分数,%

下角标

0——标准状态