多孔膜反应器中丙烷催化脱氢制丙烯的模拟研究

叶枫,李刚,付鑫,郎雪梅,王燕鸿,王盛龙,张建利,樊栓狮

(1 华南理工大学化学与化工学院,广东 广州 510641; 2 上海卫星工程研究所,上海 201109;3 宁夏大学省部共建煤炭高效利用与绿色化工国家重点实验室,宁夏银川 750021)

引 言

丙烯是重要的化工原料之一,可用于生产聚丙烯、丙烯腈、丙烯酸等化工产品[1]。在2020 年,将近70%的丙烯是通过轻烃热裂解和催化裂化工艺生产,但这两种工艺技术存在丙烯选择性低的问题[2-4]。近年来,全球天然气和页岩气开采规模的不断壮大[1,5],为世界提供了大量的廉价丙烷,促进了以丙烷为原料制备丙烯的工艺技术的发展[6-9]。与传统的丙烯生产工艺相比,丙烷脱氢制丙烯(PDH)(C3H8C3H6+ H2,ΔrH⊖m= 124 kJ·mol-1)工艺具有非常优异的选择性[10-11],但由于该反应受热力学平衡的限制,导致丙烷的转化率较低,600℃下丙烷平衡转化率仅为48%[12-13]。如何有效改善丙烷在低温下的转化率对丙烷脱氢制丙烯的实际工业应用具有重要价值。

透氢膜反应器将反应和分离结合在一个单元内,通过透氢膜不断分离出产物氢气,可以打破丙烷脱氢反应的热力学平衡限制,使反应向着生成产物丙烯的方向移动,从而有效提高反应的转化率;同时,透过侧可以直接得到不含COx的高纯度H2,为氢燃料电池提供非常理想的氢源。因此,膜反应器在丙烷脱氢制丙烯反应中具有非常大的应用前景。目前已报道的用于丙烷脱氢反应中的膜材料有Pd 膜[14-15]、二氧化硅膜[16-17]、分子筛膜[12]等。Chang等[15]研究了Pd 膜反应器中的PDH 反应,500℃下的丙烷转化率52%,相当于传统固定床的2 倍。Weyten 等[17]研究发现Pd-Ag膜反应器由于具有高氢气选择透过性,其性能远高于二氧化硅膜反应器。Moparthi等[18]在研究二氧化硅和Pd复合膜用于丙烷脱氢制丙烯的经济可行性中指出,与传统的反应器技术相比,膜反应器用于丙烯生产的技术路线可以提供60%~70%的超额利润,能显著提高脱氢反应的转化率。Kim 等[12]报道了SAPO-34 和MFI 分子筛膜反应器内填装1%Na2O-20%Cr2O3/80%Al2O3催化剂的PDH 反应。在600℃时,在氢选择性更高的SAPO-34 膜反应器内,丙烷转化率和丙烯选择性分别提高了31%和35%。相比较而言,Pd 膜对氢气具有高选择性,但由于其制备成本高,不利于工业化应用。尽管多孔膜对氢气的选择性低于Pd膜,由于具有良好的经济性和较高的渗透通量等优势,使其在PDH反应中正受到越来越多的关注。

由于膜反应器的性能受多种因素的共同影响,如催化剂活性、膜分离性能、操作条件等,这些因素彼此关联,难以通过实验手段对各参数对膜反应器中PDH 反应性能的影响规律进行研究。因此,建立模型对膜反应器内的PDH 反应过程进行模拟分析是十分必要的。目前,膜反应器中PDH 反应的模拟研究,多数都是基于致密的Pd 及Pd 合金膜来开展的[8,14,19-20],关于多孔膜反应器内的PDH 反应模拟研究相对较少。本文对多孔透氢膜反应器内的PDH反应进行了理论模拟研究,详细考察了催化剂性能、透氢膜性能和操作条件对膜反应器性能的影响,并与Pd 膜反应器的性能进行了比较,以期为多孔透氢膜反应器用于PDH 反应的高效强化提供相应的技术指导。

1 多孔膜反应器的数学模型

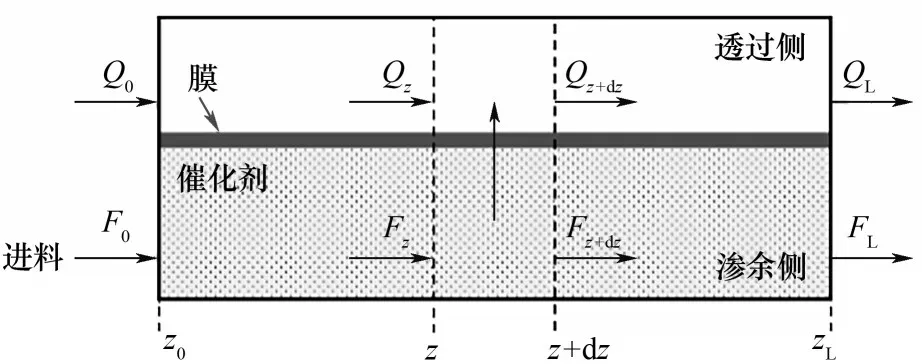

反应器内的PDH 反应的模拟研究基于以下几个假设[21]:(1)不考虑过程中发生的副反应;(2)整个过程稳态运行;(3)进料侧和透过侧气体流动都是平推流;(4)仅在进料侧催化剂上发生反应,且反应器内温度恒定;(5)忽略膜反应器轴向上的压降;(6)气体渗透无浓差极化的影响。PDH 膜反应器数学模型如图1 所示,膜反应器中进料侧和透过侧每种组分的摩尔流率可以表示为:

图1 膜反应器数学模型示意图Fig.1 Schematic diagram of model for membrane reactor simulation

式中,Fi和Qi分别是进料侧和透过侧i组分的摩尔流率;xi和yi表示相应的摩尔分数;z表示膜反应器轴向位置;Pi表示i组分的渗透率;νi表示i组分的化学计量数;wcat和s分别表示单位长度膜反应器中催化剂的负载量和膜面积;ph和pl分别表示进料侧和透过侧压力;R表示丙烷脱氢反应速率。

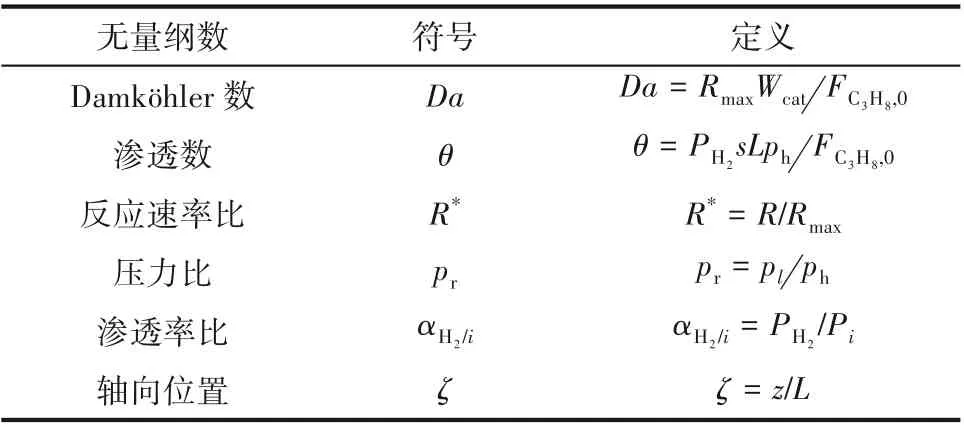

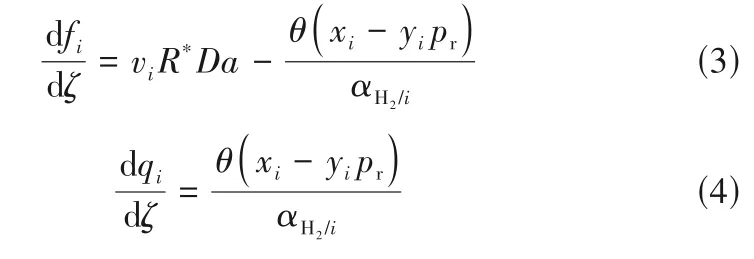

基于表1中的无量纲数可将式(1)和式(2)进一步转化为无量纲方程式(3)和式(4):

表1 用于膜反应器模拟的无量纲数Table 1 Dimensionless numbers used in the membrane reactor simulation

其中,fi和qi分别表示进料侧和透过侧i组分无量纲流率,可用Runge-Kutta 法对ζ在(0-1)的取值范围内进行积分求解;R*和pr分别表示无量纲反应速率和反应压力,R*对应于进料侧反应速率R与最大反应速率Rmax之比;Da定义为最大反应速率Rmax与膜组件中催化剂质量Wcat的乘积与丙烷进料摩尔流率之比;θ为渗透数,为氢气渗透率与丙烷进料摩尔流率之比,其数值越大表明膜的渗透通量越高;αH2/i定义为氢气的渗透率与组分i的渗透率之比,其数值越大,意味着膜的选择性越高。多孔膜对H2与C3H6、C3H8的高效分离主要基于膜的超细孔径对H2分子的筛分作用,而C3H6和C3H8主要通过膜内的少量缺陷进行渗透。由于膜内缺陷的平均孔径一般要远大于C3H6和C3H8的分子尺寸,因此可认为C3H6和C3H8在膜内的扩散为努森扩散。

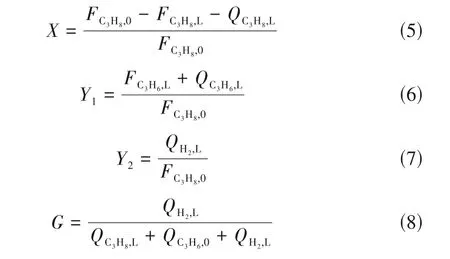

采用Damköhler 数(Da)、渗透数(θ)和膜选择性(α)作为参数,以丙烷转化率、丙烯收率、氢气产率、氢气纯度作为评价指标研究催化剂性能、膜性能、操作条件对丙烷脱氢膜反应器性能的影响。丙烷转化率(X)、丙烯收率(Y1)、氢气收率(Y2)、氢气纯度(G)定义如下:

2 结果与讨论

2.1 热力学计算与模型验证

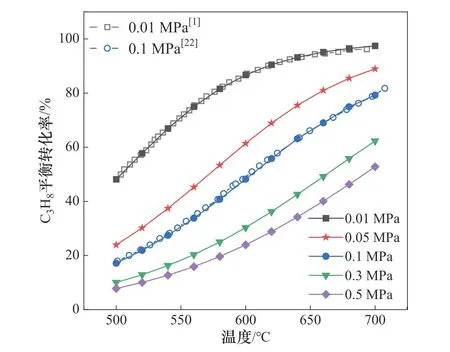

丙烷脱氢反应在不同温压条件下的平衡转化率如图2 所示。从图中可以看出,随着温度的升高和压力的降低,PDH 反应的平衡转化率逐渐增大。与Sattler 等[1]、Zangeneh 等[22]报道的PDH 反应的平衡转化率相比,本文在相同条件下计算的平衡转化率与其报道值具有很好的一致性。从不同温压条件下的平衡转化率变化趋势可以看出,PDH 反应严重受到热力学平衡的限制,即使在常压600℃的高温条件下,丙烷的转化率也仅有48%。虽然进一步升高温度更利于丙烷的转化,但高温条件下副反应明显增多,催化剂也容易积炭失活。因此,使用膜反应器技术分离出产物氢气来打破PDH 反应的热力学平衡限制,从而提高低温条件下的平衡转化率具有重要意义。

图2 丙烷脱氢反应在不同温压条件下的平衡转化率Fig.2 Equilibrium conversion of propane dehydrogenation at different temperatures and pressures

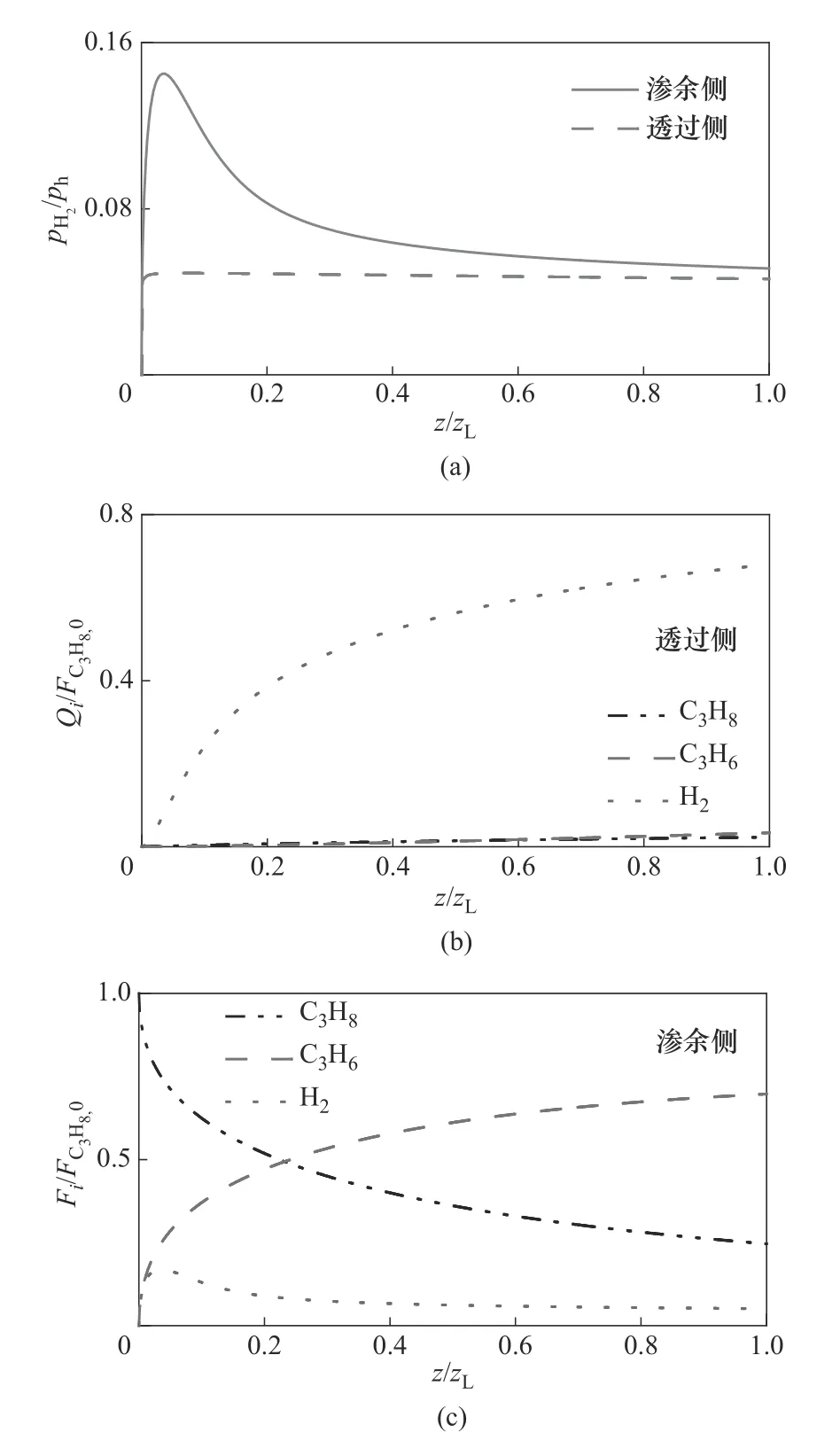

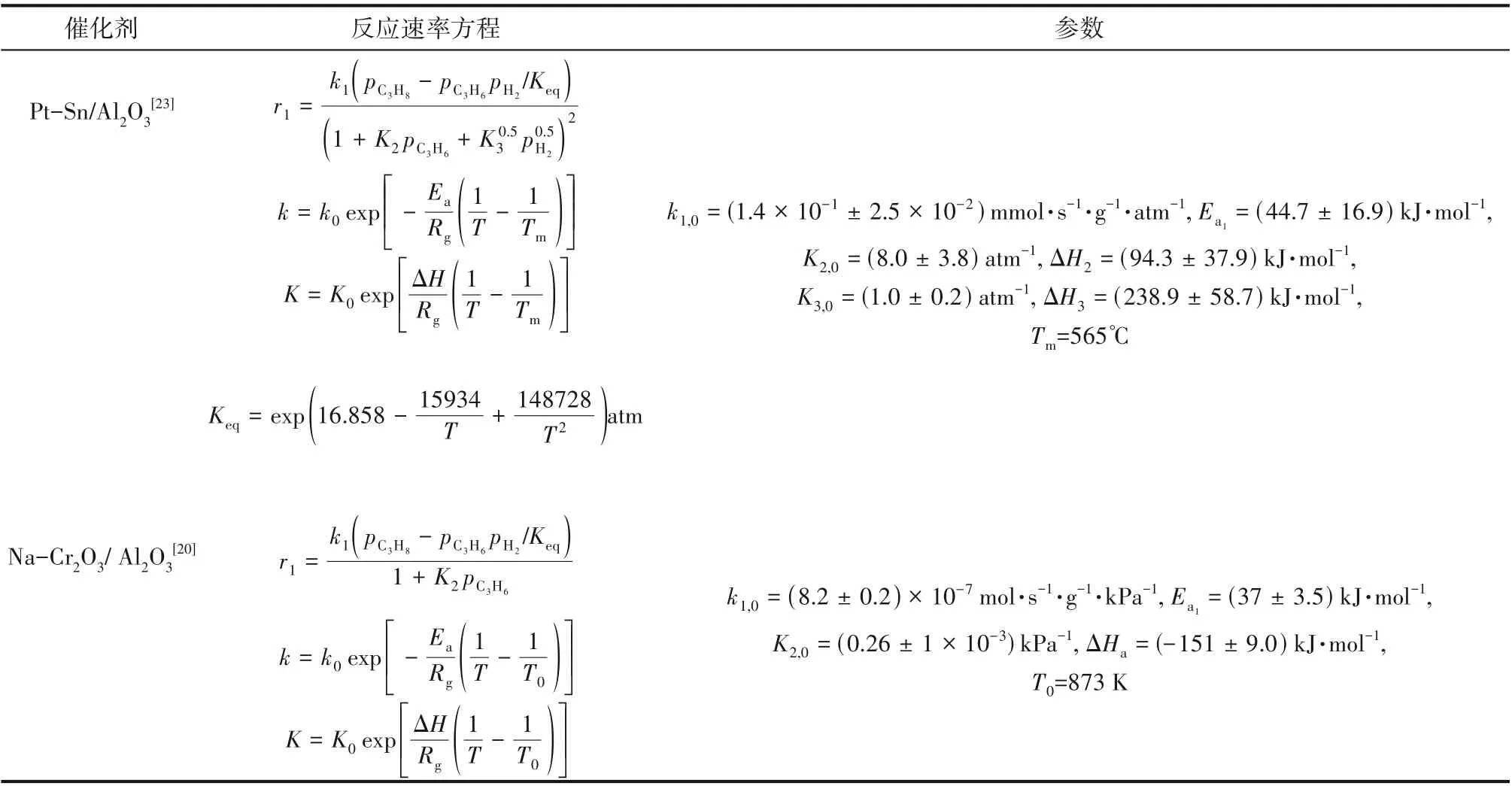

本文选择Li等[23]报道的Pt-Sn/Al2O3催化丙烷脱氢反应的动力学方程及参数进行模拟研究,动力学方程和参数如表2所示。当膜反应器中反应温度为600℃,进料侧压力100 kPa,透过侧压力5 kPa,Da为50,θ为30,αH2/C3H8=500,αC3H8/C3H6为努森扩散选择性时,膜反应器中渗余侧和透过侧的各气体组分摩尔流率和氢气分压在膜反应器中的轴向分布如图3所示。在渗余侧,由于丙烷沿着轴向方向的转化率逐渐增加,无量纲的丙烷流率沿着轴向方向逐渐降低。丙烯和氢气作为产物,沿着轴向方向其流率因此逐渐增加。由于膜能选择性分离出氢气,渗余侧氢气的流率在短暂的上升后会随之下降,而丙烯分子较大,无法大量渗透通过膜层,因此其流率在一直增加。氢气流率出现先增后降的变化趋势,是因为氢气的生成速率和移除速率在反应初期沿着轴向方向不断变化所引起的。在靠近膜反应器入口处,丙烷脱氢生成的氢气开始慢慢累积,透过膜的渗透驱动力还很小,导致氢气移除速率小于其生成速率,渗余侧氢气流率不断增大;随着氢气生成量的增加,其渗透驱动力逐渐增大,移除速率逐渐加快,直至大于其生成速率,使渗余侧的大部分氢气都被移走,氢气流率逐渐下降。因此,渗余侧氢气流率的最大值是取决于氢气的生成速率和移除速率的相对大小。在透过侧,氢气、丙烷和丙烯的流率沿着轴向方向在不断增加,其中氢气的流率要远大于丙烷和丙烯,主要是由于膜对氢气的渗透具有高选择性。渗余侧的氢气分压沿着轴向方向先增加后逐渐降低,与渗余侧氢气流率的变化趋势一致,取决于渗余侧的氢气生成速率和移除速率的相对大小。模拟计算得出,在该条件下最终膜反应器出口处丙烷转化率达到73%,同时,透过侧的氢气纯度达到92%。与该温度下的平衡转化率相比,丙烷转化率提升了52%,说明透氢膜反应器选择性移除产物氢气后,打破了PDH 反应的热力学平衡的限制,促进了丙烷脱氢反应的正向进行,大幅提高了反应的转化率。上述结果验证了膜反应器可以对PDH反应效率进行高度强化。

图3 各气体组分的摩尔流率和H2分压在膜反应器中的轴向分布Fig.3 Axial profiles of H2 partial pressure normalized by feed pressure and each component flow rate normalized by C3H8 feed in the membrane reactor(T=600℃,ph=100 kPa,pl=5 kPa,Da=50,θ=30,αH2/C3H8=500,αC3H8/C3H6=Knudsen selectivity)

表2 Pt-Sn/Al2O3和Na-Cr2O3/Al2O3催化剂上丙烷脱氢反应动力学方程及参数Table 2 Kinetic equations and parameters of the PDH using Pt-Sn/Al2O3and Na-Cr2O3/Al2O3catalysts

为了验证该模型的准确性,以常用的Pt-Sn/Al2O3和Cr2O3/Al2O3作催化剂[12,16,20,23],选择Li 等[23]和Choi等[20]报道的两种催化剂上丙烷脱氢反应的动力学参数进行模型验证,反应速率的表达式及所用参数列于表2,模型验证结果如图4所示。从图中可以看出,在固定床和膜反应器中,通过模型计算得到的丙烷转化率与文献报道的实验结果吻合良好,从而验证了本文膜反应器模型的有效性。因此,本模型可以对不同条件下的膜反应器性能进行准确的模拟和预测。

2.2 催化剂性能对膜反应器内PDH反应的影响

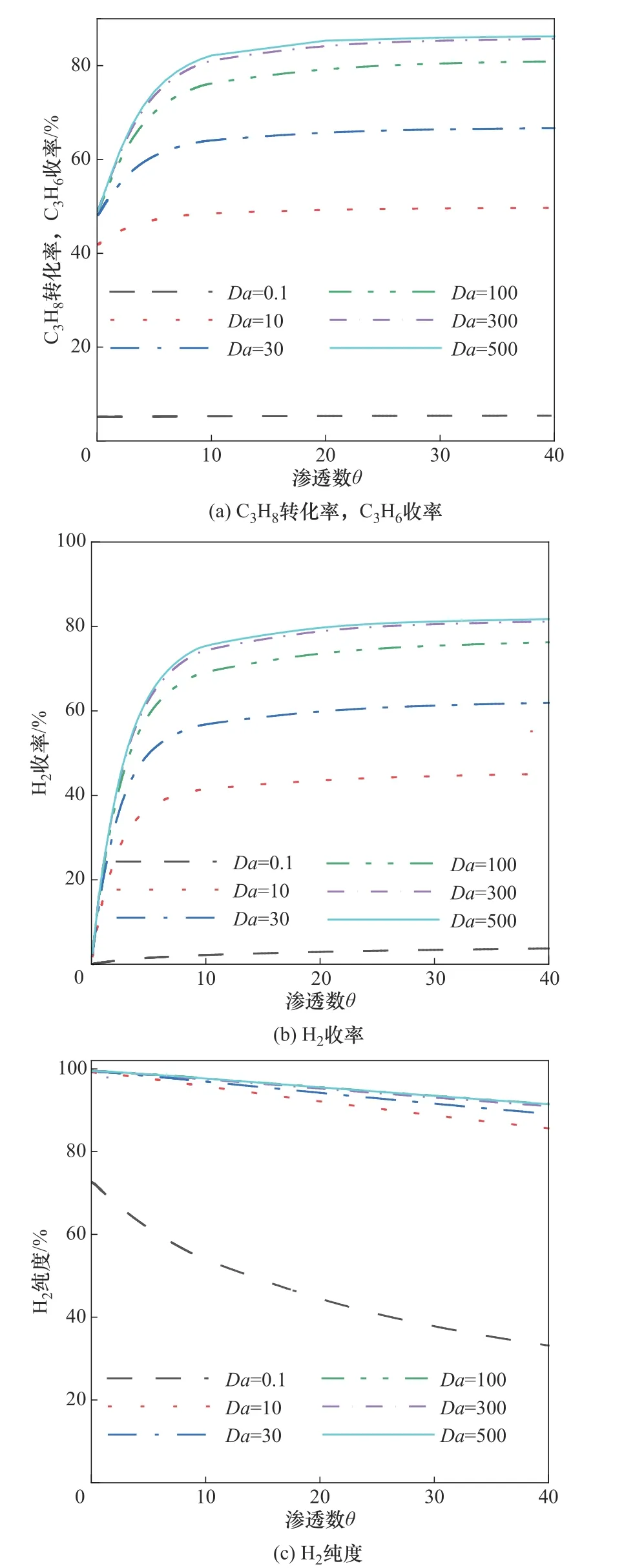

图5 是不同Da下膜反应器内C3H8转化率、C3H6收率、H2收率和H2纯度随渗透数θ的变化。Da值的大小代表催化剂活性的强弱,Da值越大,催化剂的活性越强,模拟中可以通过增加催化剂的用量或是降低丙烷进料流量来实现。渗透数的大小代表透氢膜移除氢气速率的快慢,θ=0 时,表明无氢气透过,为固定床反应器;θ逐渐增大,表明氢气的渗透率增大,膜反应器移除氢气速率加快。从图5(a)中看出,当催化剂活性一定,即固定Da时,膜反应器内丙烷转化率随着渗透数θ的增加而增加,直至趋于稳定。这是因为在催化剂的活性确定时,其产生氢气的速率是确定的,渗透数较小时,透氢膜氢气移除速率小于反应产氢速率,大部分氢气仍存在于丙烷脱氢反应侧,对反应正向进行的促进效果不显著;而随着渗透数θ的增加,氢气移除速率加快,生成的大部分产物氢气被移除,对PDH 反应正向进行的促进效果大幅提升;直至氢气移除速率大于反应产氢速率后,丙烷转化率最终趋于相对稳定,这主要是因为对于高渗透通量的膜反应器而言,氢气移除速率主要受反应的产氢速率影响,即催化剂的活性占据主导地位。由于不考虑副反应的发生,消耗的丙烷均生成了丙烯,因此丙烯收率总是与丙烷转化率的变化趋势保持一致,所以此处及后文将不会对丙烯收率单独进行详细分析。

图5 不同Da下膜反应器中C3H8转化率、C3H6收率、H2收率和H2纯度随渗透数θ的变化Fig.5 Effect of Da on C3H8 conversion,C3H6yield,H2 yield and H2 purity as a function of permeation number in the membrane reactor(T=600℃,ph=100 kPa,pl=5 kPa,αH2/C3H8=500,αC3H8/C3H6=Knudsen selectivity)

当透氢膜的渗透选择性一定时,催化剂的催化活性越强,对应丙烷转化率越高。渗透数θ=0时,即在固定床反应器内,在Da=0.1 时,丙烷转化率低于5%,说明催化剂的活性低,对反应的催化作用较弱;进一步增强催化剂的催化活性,当0.1<Da<500 时,丙烷初始转化率随着Da的增加而增加,直至达到该温度下的平衡转化率48%后便不再增加,说明在固定床反应器内,催化丙烷脱氢反应的最高转化率只能达到48%,明显受热力学平衡的限制。渗透数θ=40 时,丙烷转化率达到稳定,Da=10、30、100、300 和500 的膜反应器内丙烷最终转化率分别为49.59%、66.85%、81.44%、86.28%和86.74%,相比固定床反应器分别增加了18.9%、39%、69.66%、79.75%和80.70%,表明使用膜反应器分离氢气可以打破热力学平衡限制,随着氢气的不断移除,反应进一步向生成丙烯的方向移动,有效提高了丙烷的转化率。当Da<300 时,膜反应器内催化剂活性越强,丙烷转化率的提升效果越显著。在Da>300 时,虽然催化剂的催化活性增强,但丙烷最终转化率并未有明显的提高,始终未达到完全转化。一方面,这是因为透氢膜在选择性分离氢气的同时,也会有少许的丙烷、丙烯从膜孔内渗透,丙烷的损失对提升丙烷转化率是不利的;另一方面,随着反应的进行,进料侧中丙烷的浓度越来越低,丙烯的浓度越来越高,反应生成的氢气在渗余侧的分压越来越低,导致氢气渗透的推动力越来越小,因此,氢气的移除速率在后期要严重下降。即使渗透数更高,丙烷也难以达到100%转化。因此,在透氢膜性能一定时,要使丙烷达到最大程度转化,除了需要高性能的催化剂之外,维持透过侧极低的氢气分压以保持高渗透推动力也是至关重要的。需要特别指出的是,由于在实际的PDH 反应过程中会存在一定程度的积炭副反应,采用膜反应器移走反应过程中生成的氢气也会促进积炭的生成,从而会导致催化剂稳定性的下降。因此,将膜反应器用于PDH 反应强化时对其中催化剂自身的稳定性提出了更高的要求。

氢气的收率由膜反应器中反应侧丙烷转化产生的氢气量和膜分离效率共同决定。如图5(b)所示,在催化剂的活性一定时,渗透侧氢气的收率随渗透数的增加快速增加,直至趋于稳定,这与透氢膜对H2的移除量有关。由于反应器的入口处,渗透侧氢气初始分压为0,进料侧丙烷脱氢产生氢气后,此时膜两侧的氢气分压差较大,渗透驱动力最大,氢气收率快速增加;随着渗透数θ的增大,移除氢气量不断增加,渗余侧氢气浓度下降,膜两侧氢气分压差减小,渗透驱动力减弱,氢气收率增加速率减慢;直至渗余侧与透过侧氢气分压接近,氢气的移除量不再随渗透数增加而有明显增大,膜两侧的氢气分压不断接近,氢气渗透量非常小,收率趋于稳定。因此,氢气收率呈现出先增加后稳定的趋势。在渗透数一定时,氢气的收率随着Da值的增加而增加,但在高Da值时,其继续增加的趋势不明显,这与渗余侧丙烷脱氢反应速率有关。当Da从0.1增大至300 时,丙烷脱氢产生氢气的速率随着Da值的增大而增大,渗透侧氢气收率增加;当Da>300 时,丙烷脱氢反应的催化剂活性足够强,增加Da对氢气生成速率影响不大,因此氢气收率不再增加,趋于稳定。从图5(c)可以看出,在所有Da值下,渗透侧氢气的纯度都随着渗透数θ的增大而逐渐降低,因为渗透数θ增大,使更多的氢气从渗余侧转移到渗透侧,增大渗余侧丙烷和丙烯的分压,进而增大了丙烷和丙烯渗透的驱动力,从而导致透过侧丙烷和丙烯的含量增多,氢气的纯度降低。另外,对于任意给定的渗透数θ,氢气的纯度随着Da的增大而增加。这是由于Da越大,催化活性越强,相同时间内更多的丙烷参与反应产生氢气,增加反应侧氢气的分压,使更多的氢气渗透,因此透过侧氢气纯度增高。

2.3 透氢膜性能对膜反应器内PDH反应的影响

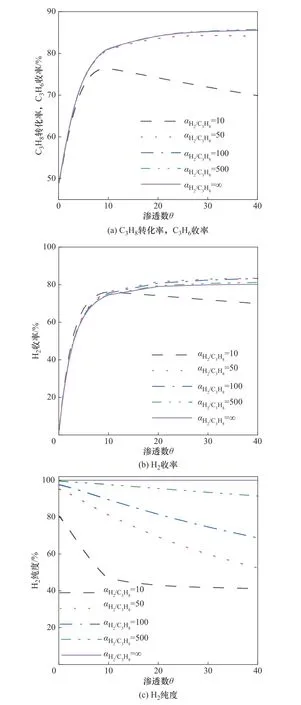

图6 是不同H2/C3H8选择性下膜反应器中C3H8转化率、C3H6收率、H2收率和H2纯度随渗透数θ的变化。从图6(a)可以看出,当透氢膜的H2/C3H8选择性为10时,丙烷转化率随着渗透数的增加呈现先增后降的趋势,这是因为膜的选择性低时,除小分子氢气外,会有许多大分子丙烷、丙烯通过膜孔渗透。虽然氢气的移除会促进反应的正向进行,提高丙烷转化率,但未参与脱氢反应的丙烷的渗透损失则会显著降低反应的转化率。在渗透数较小的情况下,气体透过率低,渗透损失的丙烷较少;渗透数增大,氢气的渗透通量增加,对于选择性低的透氢膜,其丙烷、丙烯的渗透通量也会增加。此外,氢气移除造成渗余侧丙烷分压增大,丙烷的渗透驱动力增大,造成丙烷的进一步渗透损失。此时,移走生成的氢气对反应的促进效果不足以抵消丙烷渗透损失造成转化率下降的影响,导致出现丙烷转化率、氢气收率下降。当透氢膜的渗透率一定时,膜选择性越高,丙烷损失越少,转化率越高。当膜的H2/C3H8选择性为50 时,可以看到丙烷转化率明显提升,丙烷损失造成转化率显著下降的现象基本消除;当H2/C3H8选择性增大至100 时,大部分丙烷参与反应,渗透损失的丙烷较少,氢气移除效应对丙烷脱氢反应转化率促进作用远远大于反应物丙烷损失造成转化率下降的负面影响,所以没有出现转化率下降,丙烷转化率达到该条件下的最大值84.43%,并且与选择性为无穷大的Pd基膜反应器内的丙烷转化率85.79%相当。对于选择性无穷大的Pd 膜反应器,因为膜两侧的氢气分压会越来越接近,直至达到极限状态渗余侧和透过侧氢气分压相等,此时,膜两侧不存在氢气分压压差,渗余侧的氢气不再向透过侧转移,此时对丙烷转化不再有强化作用,所以,即使是选择性无穷大的Pd膜反应器,也会存在少许的丙烷未完全转化。因此,对于多孔膜反应器来说,透氢膜H2/C3H8选择性达到100,H2渗透通量达到10-7~10-6mol·m-2·s-1·Pa-1时,其反应的转化率与具有相同H2渗透通量的Pd 膜反应器相当。由于目前已报道的二氧化硅等多孔膜,其渗透率和H2/C3H8分离选择性远高于上述性能[24-27],因此,对PDH 反应的转化率而言,采用廉价的多孔膜反应器替代昂贵的Pd 膜反应器对PDH 反应进行高效转化,在技术和经济上均具有可行性。

图6 不同H2/C3H8选择性下膜反应器中C3H8转化率、C3H6收率、H2收率和H2纯度随渗透数θ的变化Fig.6 Effect of H2/C3H8 selectivity on C3H8 conversion,C3H6yield,H2 yield and H2 purity as a function of permeation number in the membrane reactor(T=600℃,ph=100 kPa,pl=5 kPa,Da=300,αC3H8/C3H6=Knudsen selectivity)

渗透侧的氢气收率与丙烷转化率变化趋势密切相关,如图6(b)所示。当膜的选择性为10时,氢气收率表现出先增后降,这主要是因为丙烷渗透损失所造成。随着渗透率的增加,大部分丙烷未参与反应就被快速移除,氢气的生成量下降,从而造成渗透侧的氢气收率下降。当膜的选择性提高至50 和100 时,多孔膜反应器内氢气产率反而略高于选择性无穷大的Pd膜反应器,这主要是由于多孔膜在渗透H2的同时,必然伴随着丙烷和丙烯的渗透,从而使渗余侧氢气的分压要高于相同条件下的Pd 膜反应器,氢气通过膜的渗透驱动力更大,最终氢气透过量更多,得到的氢气收率更高。虽然多孔膜由于丙烷、丙烯的渗透使氢气收率增加,但相应地,透过侧氢气纯度远低于Pd膜反应器。因此,若要得到高纯度的氢气,则使用Pd膜反应器更具优势。

2.4 操作条件对膜反应器内PDH反应的影响

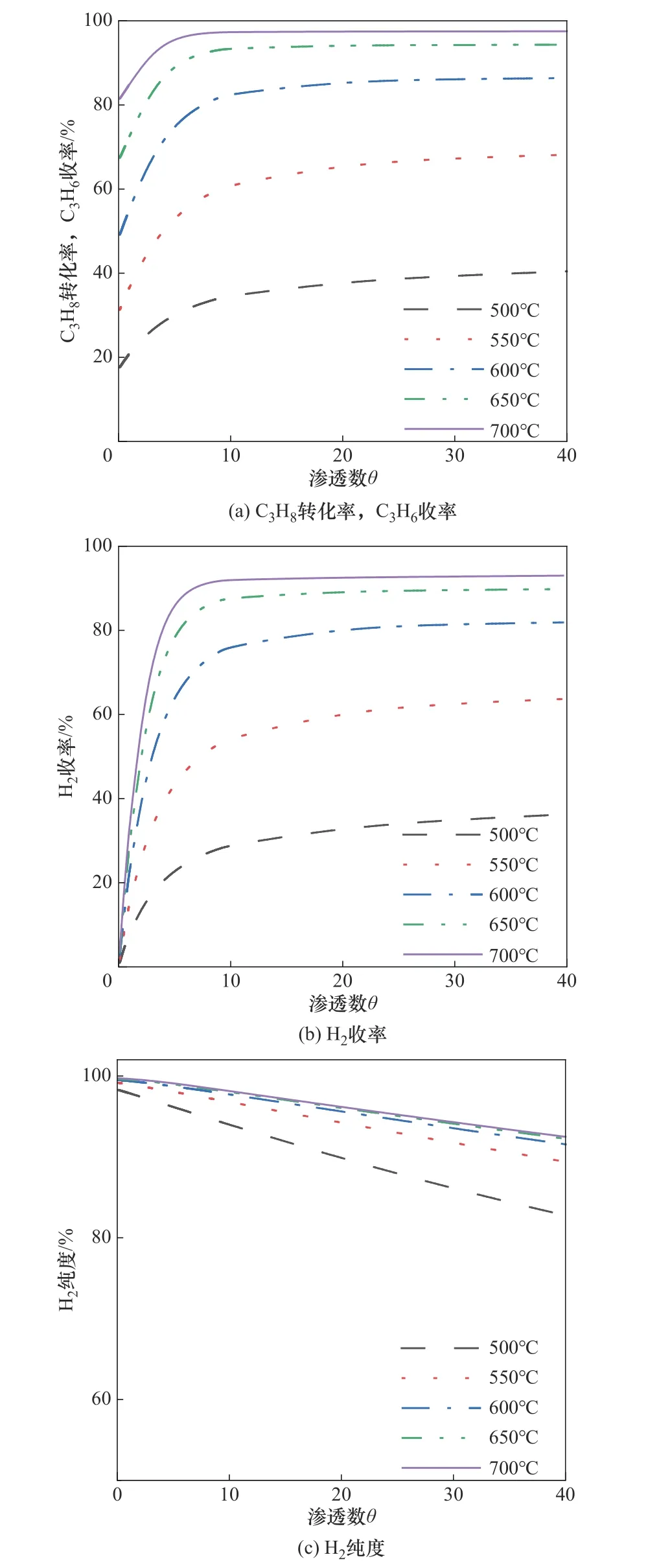

温压条件对催化剂的活性和透氢膜的分离性能都有直接影响[28-29],从而对膜反应器的最终性能也会产生显著影响。图7(a)是膜反应器中丙烷转化率在不同反应温度条件下的变化,从图中可以看出,渗透数为0时,温度越高,丙烷转化率越高,此时对应的转化率是各温度下的平衡转化率。丙烷脱氢反应为吸热反应,随着温度的升高,其平衡转化率也增加。当温度高于700℃时,丙烷转化率高于90%,但实际反应中,高温条件下会有更多副反应发生,催化剂积炭失活现象也更加严重,目标产物丙烯选择性降低[8]。因此,低温下的丙烷脱氢反应是更受关注的。在不同温度下,随着透氢膜移除氢气速率的加快,丙烷转化率逐渐增加,直至最终趋于稳定,这一点在2.2 节已解释,此处不再详述。温度为500、550、600、650 和700℃时,膜反应器内丙烷的最终转化率分别为40.42%、68.17%、86.39%、94.34%和97.53%,相比固定床反应器分别增加了135%、122%、78.38%、41.18%和20.23%,表明膜反应器的使用对在低温下PDH 反应丙烷转化率提升的促进效果更显著。结合图7(b)中H2收率和图7(c)中H2纯度的变化趋势可以发现,随着反应温度的升高,由于反应转化率的提高导致H2的最终收率和纯度都在不断增加。700℃下的H2收率和纯度分别为93.0%和92.5%,而在600℃的反应温度下,H2收率和纯度分别达到81.9%和91.5%,与700℃下的值相差不大,证实了膜反应器的使用确实可以有效强化低温下的PDH 反应效率。以上结果表明,多孔膜反应器对低温下丙烷脱氢反应的高效强化具有重要应用价值。

图7 不同反应温度下膜反应器内C3H8转化率、C3H6收率、H2收率和H2纯度随渗透数θ的变化Fig.7 Effect of temperature on C3H8 conversion,C3H6yield,H2 yield and H2 purity as a function of permeation number in the membrane reactor(ph=100 kPa,pl=5 kPa,Da=300,αH2/C3H8=500,αC3H8/C3H6=Knudsen selectivity)

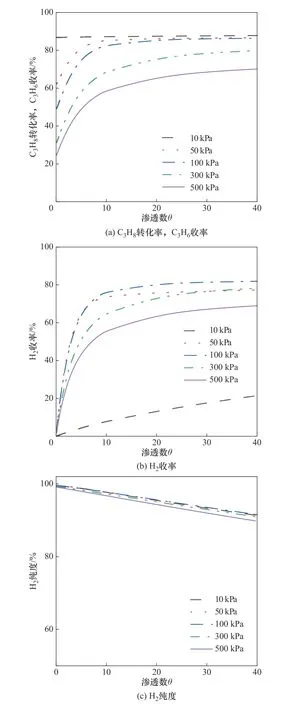

尽管高压条件在热力学上不利于丙烷脱氢,但在膜反应器中,进料压力增加会导致膜两侧氢气分压差增加,使得氢气渗透的推动力增加,因此分离出的氢气量可能会更多,从而使膜反应器对PDH 反应的强化作用更加显著。所以,在膜反应器中提高进料压力不一定会导致丙烷转化率的降低[8]。此外,在化工生产中,高压进料意味着更高的生产处理量,更有利于实际生产需求。图8 是不同进料压力下膜反应器内丙烷脱氢反应效率随渗透数θ的变化。从图8(a)中可以看出,10、50 和100 kPa 进料压力下,膜反应器内丙烷转化率从初始的86.83%、61.64%和48.43%分别提高至87.82%、86.71%和86.39%,分别增加了1.14%、40.67%和78.38%。虽然在10 kPa 和50 kPa 进料压力下,随着渗透数的增加,初始丙烷转化率高于100 kPa 进料压力下的丙烷转化率,但最终转化率趋于稳定后十分接近。当反应侧进料压力继续增大时,在300 kPa 和500 kPa条件下,丙烷转化率从30.44%、24.03%分别增大至79.90%、70.15%,分别增大了162%、192%。虽然在高于常压条件下的丙烷转化率提升效果更加显著,但其最终丙烷转化率低于常压、低压条件下的最终转化率。表明过高的压力下,热力学上的不利因素影响要强于膜反应器移出氢气对平衡移动的强化作用。由上述结果表明,通过兼顾反应压力和氢气移除对平衡移动的影响,可在膜反应器中实现PDH的较高转化率和较高处理量,这对PDH 的实际工业应用具有重要意义。

图8 不同进料压力下膜反应器内C3H8转化率、C3H6收率、H2收率和H2纯度随渗透数θ的变化Fig.8 Effect of feed pressure on C3H8 conversion,C3H6yield,H2 yield and H2 purity as a function of permeation number in the membrane reactor(T=600℃,pl=5 kPa,Da=300,αH2/C3H8=500,αC3H8/C3H6=Knudsen selectivity)

氢气收率是由PDH 反应的产氢量和透氢膜的分离效率共同决定的。从图8(b)透过侧H2的收率变化可以看出,在相同渗透数下,随着反应压力的提升,透过侧氢气收率先增后降。在反应压力从10 kPa增加至100 kPa过程中,由于膜反应器移除氢气对平衡移动的影响占主导作用,增压对膜反应器中PDH 反应的抑制效果不明显,氢气收率随着压力的增加而增加;但是继续增大反应压力至300 kPa和500 kPa 时,热力学因素对反应的负面效应更加突出,产生氢气的速率明显变慢,从而导致氢气生成量的减少和氢气收率的下降。此外实际生产过程中,过高的反应压力也会增强丙烯的吸附,易造成催化剂的积炭失活[30]。压力对氢气的纯度影响不大[图8(c)],其主要由透氢膜的选择性所决定,当透氢膜的渗透选择性相当时,渗透侧氢气纯度相差不大。因此,若采用已报道Pt-Sn/Al2O3为PDH 反应的催化剂[23],对于长度和直径分别为0.1 m和0.01 m、H2渗透率和H2/C3H8选择性分别为3.1×10-7mol·m-2·s-1·Pa-1和500 的管式多孔膜反应器,当反应温度为600℃,膜反应器渗透侧压力为5 kPa 时,膜反应器进料侧压力可选择100 kPa 的最优值,从而实现丙烷转化率、氢气收率和氢气纯度综合性能指标的最大化,即86.4%的高丙烷转化率、81.9%的高氢气收率和91.5%高氢气纯度。综上所述,实际生产过程中,膜反应器中的反应压力应具有一个最优值,具体大小须从反应的转化率、氢气收率、单位处理量、催化剂稳定性等方面的因素综合考虑。

3 结 论

本文成功构建了用于丙烷脱氢制丙烯的多孔膜反应器的数学模型,研究了不同操作条件(温度、压力)、催化剂性能和透氢膜性能(渗透率、选择性)对多孔膜反应器内丙烷脱氢制丙烯效率的影响,分析了多孔膜反应器用于PDH 反应的可行性。通过本文的模拟研究可以得出,高活性的催化剂是保证丙烷高效转化的前提。在Da值小于300 时,Da值越大,催化剂的活性越高,膜反应器中PDH 反应的产氢速率越快,对提高丙烷转化率的促进效果越好。Da值达到300 时,即能表现出最优的丙烷转化促进效果。高渗透选择性的透氢膜可以最大程度上提高丙烷转化率,减少丙烷的渗透损失,并得到高纯度的产物氢气。当多孔透氢膜的H2/C3H8选择性达到100,氢气渗透通量达到10-7~10-6mol·m-2·s-1·Pa-1时,多孔膜反应器内PDH 反应的丙烷转化率与具有相同通量的Pd膜反应器的转化率相当;进一步提高多孔膜H2/C3H8选择性至500,可以同时得到纯度高达95%的产物氢气。因此,单从实现高丙烷转化率角度考虑,低成本的多孔膜反应器比Pd膜反应器更适用于实际工业生产过程中。温度和压力条件同时影响催化剂和透氢膜的性能,对于多孔膜反应器中的PDH 反应来说,其在低温条件下的强化效果要明显高于高温条件;而反应压力则需要结合实际生产过程中反应转化率、氢气收率、催化剂稳定性、处理量等因素综合考虑,选取最优值。综上,采用多孔膜反应器用于PDH 反应,可以显著提高低温条件下的丙烷转化率,同时可得到高纯度的氢气。与昂贵的Pd及其合金膜反应器相比,采用廉价的多孔膜反应器用于强化PDH 反应,在技术和经济上均具有更好的可行性。膜反应器内的PDH 反应效率受多种因素的共同影响,本文构建的多孔膜反应器数学模型可以对不同因素的影响效果进行模拟预测,这将为膜反应器用于PDH 反应的高效强化提供有益的技术指导。

符 号 说 明

Da——Damköhler数

Ea——活化能,J·mol-1

F——进料侧摩尔流率,mol·s-1

f——无量纲进料侧流率

G——氢气纯度

Keq——平衡常数,Pa

k——反应速率常数,mol·kg-1·s-1·Pa-1

k0——指前因子,mol·kg-1·s-1·Pa-1

L——膜反应器长度,m

P——气体渗透率,mol·m-2·s-1·Pa-1

p——分压,Pa

ph——进料侧压力,Pa

pl——透过侧压力,Pa

pr——无量纲反应压力

Q——透过侧摩尔流率,mol·s-1

q——无量纲透过侧流率

R——反应速率,mol·kg-1·s-1

Rg——理想气体常数,J·mol-1·K-1

Rmax——最大反应速率,mol·kg-1·s-1

R*——无量纲反应速率

s——单位长度膜反应器对应的膜面积,m2·m-1

T——热力学温度,K

Wcat——膜反应器内催化剂的填装量,kg

wcat——单位长度膜反应器所含的催化剂质量,

kg·m-1

X——丙烷转化率

x——进料侧摩尔分数

Y1——丙烯收率

Y2——氢气收率

y——透过侧摩尔分数

z——轴向坐标,m

ζ——无量纲轴向位量

下角标

eq——平衡

h——进料侧

i——组分i

L——膜反应器出口

l——透过侧

0——膜反应器入口