分布器对水平管外降膜流动影响的数值分析

何 娜 ,陈学东 ,陈永东 ,俞树荣 ,邓 靜 ,程 沛

(1.兰州理工大学 石油化工学院,兰州 730050;2.合肥通用机械研究院有限公司,合肥 230031;3.兰州城市学院 培黎石油工程学院,兰州 730070)

0 引言

水平管降膜蒸发技术由于其在小温差下能实现高的传热、传质,被广泛应用于海水淡化、食品加工、制冷工程、石油冶炼和化学工程等诸多领域[1]。对于水平管降膜蒸发,流体的流动形式对换热器的传热性能有直接的影响[2]。建立稳定、均匀的降膜流动是制冷用水平管降膜蒸发器需要解决的关键问题[3]。液体分布器是降膜蒸发器中的关键部件,其布液状态直接影响降膜蒸发器的换热特性,因此探究分布器结构参数对布液状态的影响,对提高水平管降膜蒸发器的换热器性能有重要意义[4]。

对于水平管降膜分布器,影响分布器性能的因素主要有开孔间距、开孔大小、布液高度[5]。针对分布器结构对布液状态的影响,国内外学者开展了不同形式的研究,张政等[4]设计了一种新型孔板结构的液体分布器,利用实验研究了进液流量、布液孔间距、孔径、分流区间距、温度等因素对于布液均匀度的影响;张颖等[6]采用可视化方法对3种工质、2种布液高度、8种分布孔的水平管管间液体流型转换进行了实验测试,分析了分布孔孔径、布液高度对流型转换雷诺数的影响;费继友等[7]对水平管间降膜流动进行了研究,认为在一定流速下,增加布液高度可增大液体对蒸发管的冲击速率,继而改变流型从而改变了流动模式;JOHN等[8]设计了8种分布器,4种箱式分布器,4种管式分布器,观测了分布器在不同雷诺数(14≤Re≤495)下的流型,计量了各分布状态下液体分布的不均匀度;ANDERS等[9]用正己烷和甲醇作为测试工质,研究了水平管间液体流型转变过程,并与已有模型进行了对比;FUJITA等[10]对水平管外液膜的分布进行了细致的分区,分析了管间流型的转变,认为在特定工况下,增大管间距会使柱状流变成滴状流;何茂刚等[11-12]建立2-D模型,以制冷剂R134a为研究对象,对不同流量、不同开孔孔径、不同管束结构下管外液体的流动情况进行了数值模拟,分析了管周向的液膜厚度,同时搭建了试验台,测试了不同布液高度下的液膜厚度分布;QIU等[13]建立3-D模型,模拟了171≤Re≤368时的水平管外的液膜分布,获得了管周向的液膜厚度分布,分析了单液柱管外液膜的铺展过程,给出了液膜轴向延伸的最大距离。

对分布器的研究手段主要有试验测试和数值模拟,研究主要集中在不同参数下蒸发管间流型转变和管外成膜状态分析。对于分布器性能多采用分布均匀度进行评价,大部分文献中分布均匀度通过采集流体绕流蒸发管后流体的均匀度来量化,这种方法没有考虑流体在管道表面的分布状态。

已有的研究中主要针对布液孔直径、布液高度、布液孔间距对管外液体分布状态的影响进行了分析,但是这些分析中没有进行分布器在同一流量下布液状态的对比,同时只进行了单因素分析,没有对各参数间的相互影响及匹配关系进行研究。与试验测试相比数值模拟能更为全面地获得计算区域内的流体流动特性,同时便于模拟参数调节。本文建立水平管外降膜流动的三维模型,对相同流量下不同分布器的布液状态进行数值模拟,分析布液孔直径、布液高度、布液孔间距对布液过程的影响。同时分析不同参数间的相互影响及匹配关系,为水平管降膜流分布器的设计和优选提供参考。

1 数值模拟方法

1.1 水平管降膜流动分布器物理模型

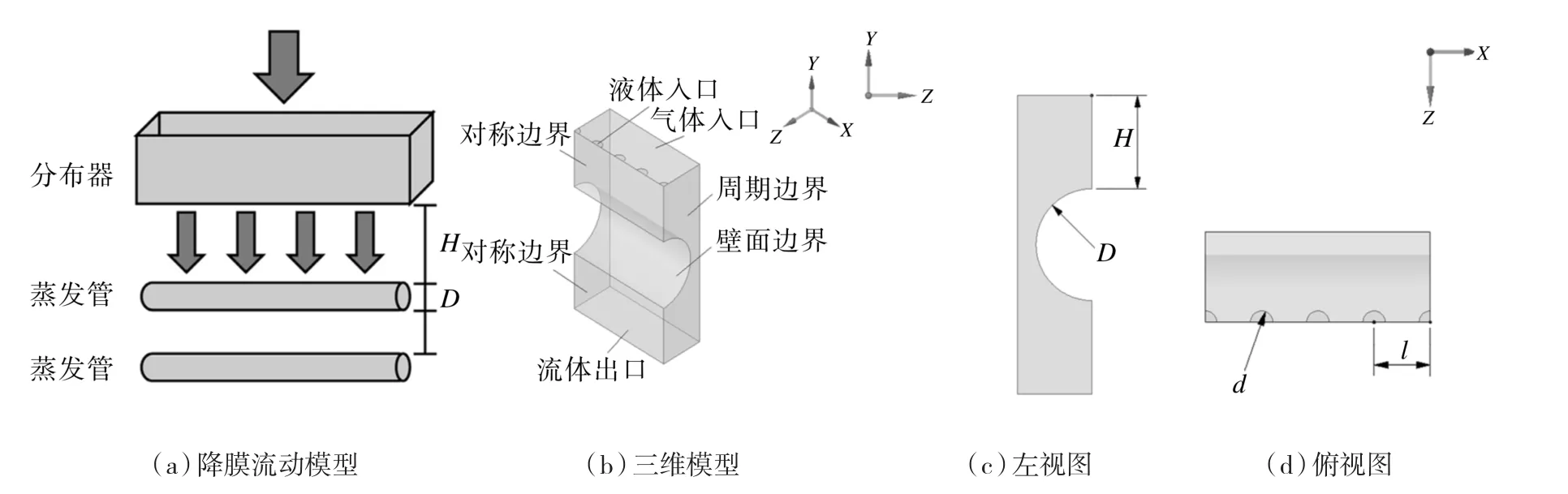

对于水平管降膜分布器,分布器上开孔间距分为沿蒸发管轴向的纵向间距以及沿垂直于蒸发管轴向的横向间距。纵向间距是影响制冷剂液体在蒸发管轴向分布均匀度的关键因素,横向间距根据蒸发管束的布置形式确定。本文主要进行蒸发管轴向的纵向开孔分析,水平管外降膜流动模型如图 1(a)所示,三维模型见图 1(b)~(d),图中d为分布孔孔径,l为分布孔间距,H为布液高度,D为蒸发管外径。

图1 降膜流动模型Fig.1 Falling film flow model

为实现分布器在同一工况下的对比分析,取分布器纵向单位长度开孔面积相同进行分布器的设计。定义分布器沿蒸发管纵向单位长度开孔面积为A,A由下式计算:

式中 d ——喷淋孔直径,mm。

当流体流量相同时,雷诺数Re相同,对于降膜流,Re由下式计算:

式中 Γ ——单侧喷淋密度,kg/(m·s);

μ ——动力黏度,Pa·s。

Γ由下式计算:

式中 v ——液体喷淋的初始流速,m/s;

ρ ——密度,kg/m3。

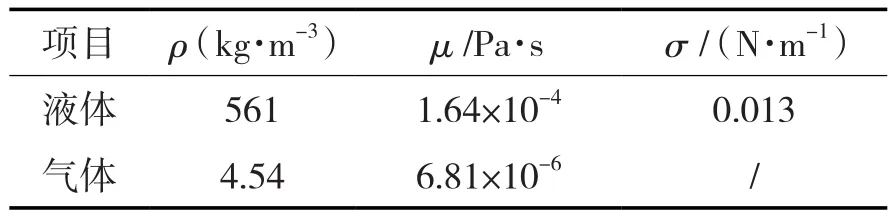

选择丙烷为模拟工质,丙烷物性参数见表1。

表1 丙烷物性参数Tab.1 Physical property parameters of propane

水平管外降膜流动流型分为滴状流、柱状流、层状流[17]。本文主要进行流型为柱状流的流动分析。对于柱状流,Re范围由下式确定:

式中 Ga ——伽利略数。

Ga由下式确定:

通过计算,模拟工质柱状流时雷诺数范围为:232~588。

1.2 数学模型和计算方法

1.2.1 控制方程

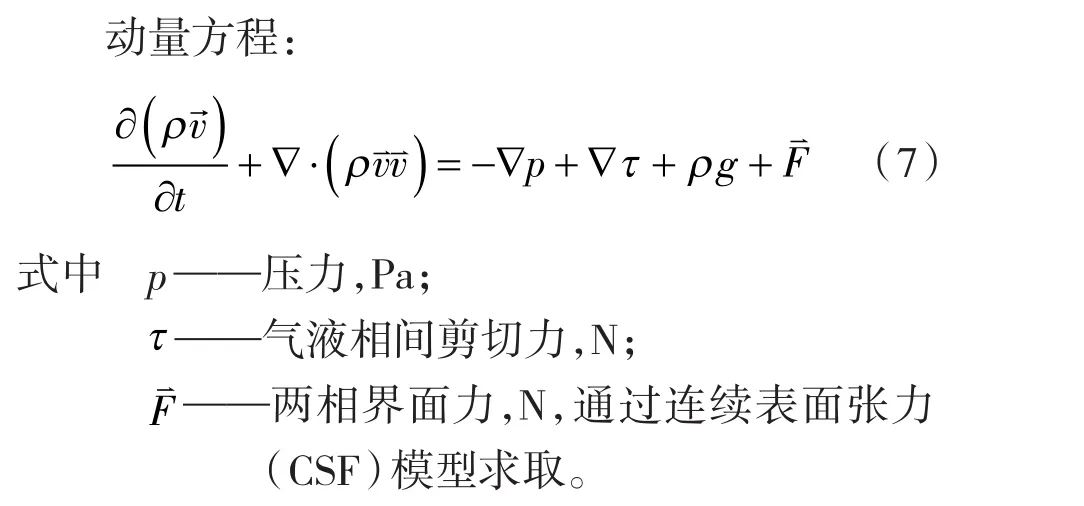

根据降膜流动模型建立如下基本控制方程:

连续性方程:

1.2.2 边界条件和求解设置

模型边界条件如图1(b)所示,液体和气体入口均设置为速度入口,出口为流动出口,x轴方向两侧边界为周期边界。蒸发管壁面为固定无滑移绝热壁面,气液接触角取10°。本文研究流型为层流,故选择层流模型进行分析;为动态模拟流体喷淋及液膜形成的过程,选用瞬态求解方式;速度压力耦合求解方式选择PISO算法,梯度项差分选择Least Squares Cell Based格式,动量方程差分选择二阶迎风格式,压力项差分选择PRESTO!。

1.3 网格无关性验证和模型有效性分析

网格质量影响计算精度,为了精确捕捉壁面上液膜分布,近壁面处采用边界层网格加密,增长率1.05,共10层。分别进行网格数为392 799,613 033,827 551,1 041 365的无关性验证。当网格数为827 551与网格数为1 041 365液膜厚度误差小于5%,综合考虑计算效率和计算精度取网格数为827 551的划分方案为最终网格划分方案。

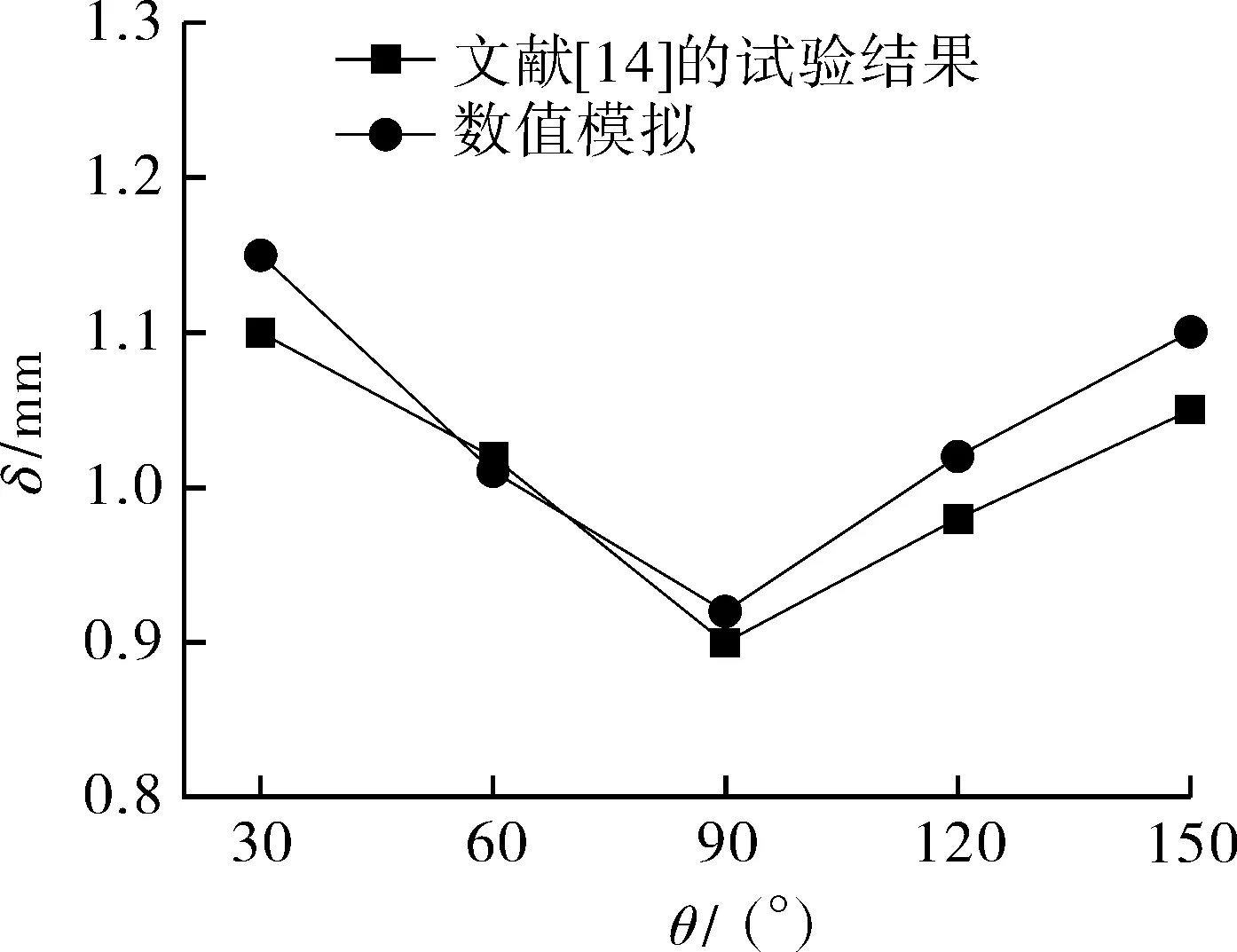

为验证模拟方法的正确性,采用文献[14]所述参数进行降膜流动模拟,在同一轴向位置不同周向角 θ 处测量液膜厚度 δ ,波峰截面液膜厚度如图2所示。通过数据可以看出,模拟数据与试验数据分布趋势一致,同时模拟数据与试验数据最大误差在10%以内,认为所采用的模拟方法是有效的。

图2 模型有效性验证Fig.2 Validation of the numerical model

2 数值模拟结果及分析

2.1 分布器布液过程

2.1.1 分布器设计

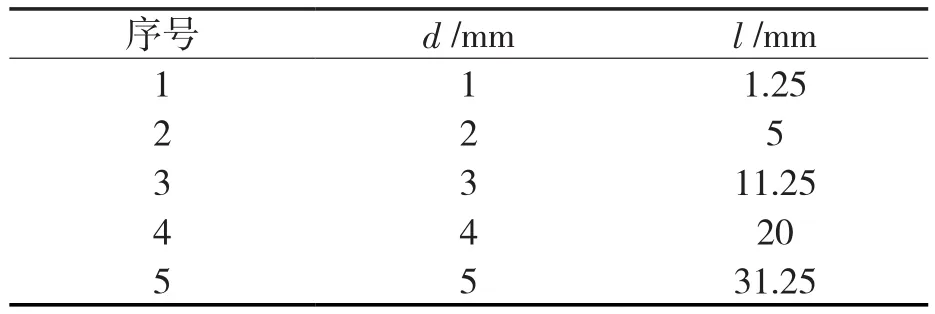

为研究不同分布器结构对管外液体分布状态的影响,取A=6.28×10-4m2/m,分布孔直径分别为1,2,3,4,5 mm,进行分布器设计,当布液高度确定时,分布器的结构参数见表2。

表2 布液高度固定的分布器参数Tab.2 Distributor parameters with fixed distribution height

2.1.2 分布器布液过程分析

取H=10 mm,D=12 mm,Re=537进行分布分析。为便于描述,对管外液膜进行如图3所示的分区[14-15]:(1)液膜相互叠加的区域,称为叠加区;(2)承受液柱冲击的区域,称为冲击区;(3)叠加区与冲击区之间液膜分布较平稳区域,称为平稳区。液体沿管外流动取2个特殊截面:(1)通过液柱中心横切蒸发管的截面,称为冲击截面;(2)通过叠加区中心横切蒸发管的截面,称为波峰截面。不同分布器布液过程如图4~8所示。

图3 液膜分区Fig.3 Partitions of falling film

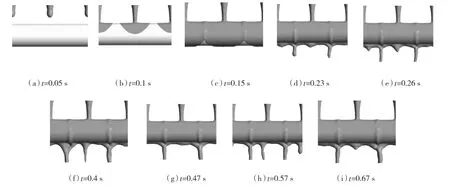

图4 d=1 mm分布器降膜流动过程Fig.4 Falling film flow process of d=1 mm distributor

图5 d=2 mm分布器降膜流动过程Fig.5 Falling film flow process of d=2 mm distributor

图6 d=3 mm分布器降膜流动过程Fig.6 Falling film flow process of d=3 mm distributor

图7 d=4 mm分布器降膜流动过程Fig.7 Falling film flow process of d=4 mm distributor

图8 d=5 mm分布器降膜流动过程Fig.8 Falling film flow process of d=5 mm distributor

对于d=1 mm分布器,流体从分布孔流出后,流体在分布器外产生了汇聚,当流体聚集到一定程度,流体重新分配形成新液柱,由于新液柱的形成有一定的随机性,所以新液柱不能严格均布。液柱与蒸发管管壁接触后,流体沿蒸发管周向、轴向铺展,相邻液柱中间位置形成液膜叠加区,在液膜叠加区下方形成新的管间液柱向下流动。

对于d=2 mm分布器,流体从分布孔流出后,流体初始为柱状流,当流体下降一定距离后,液柱前端流体脱离液柱变成液滴,形成滴状流,随着上方的液柱在流动过程中逐渐变细变长,最终液柱与管外液膜接续融合形成柱状流,液膜在蒸发管外壁沿周向、轴向铺展,在管道下方形成新的管间液柱向下流动。

对于d=3 mm分布器,流体从分布孔流出后在蒸发管外周向、轴向铺展,在两液柱中间位置形成液膜叠加区,在叠加区下方形成新液柱向下流动。

对于d=4 mm分布器,流体从分布孔流出后沿蒸发管外壁周向、轴向铺展。液膜在两分布孔中间产生叠加,形成液膜叠加区,在叠加区下方形成管间液柱,随着液体在管道下方不断聚集,在管间液柱中间有新的小液柱形成,小液柱不断向邻近的液柱靠近,最后与领近液柱融合,融合后液柱中间又形成新的小液柱。对于d=4 mm分布器,在叠加区下方的液柱流动稳定,两液柱中间的小液柱呈“形成-合并-形成”的周期性流动。

对于d=5 mm分布器,流体在蒸发管外沿轴向、周向铺展,在液膜铺展的初始期,相邻液膜不能连续,随着液膜在轴向、周向不断延展,相邻液膜逐渐融合连续,液膜聚集到一定程度,在蒸发管下方形成管间液柱,由于分布孔间距较大,液膜没有明显的叠加区,管道下方形成的管间液柱位置不固定,同时不断有新液柱产生与周围液柱合并。在蒸发管下方管间液柱处于“形成-合并-形成”的不规则流动状态。

2.2 分布孔间距对布液状态的影响

通过模拟不同分布器布液过程可以看出,分布孔间距影响分布器布液状态。对于d=1 mm分布器,分布孔间距过小,流体从布液孔流出后液柱发生汇聚,汇聚后的流体在分布器外进行了二次分配,二次分配形成的液柱不能严格均布,定义不发生汇聚的最大间距为lmin。通过d=5 mm分布器布液过程发现,当分布孔间距超过液柱轴向铺展的最大距离时,液膜在蒸发管外形成干区,干区在降膜流动中影响传热效率,定义液柱轴向铺展不产生干区时的最小间距为lmax。对于d=4 mm和d=5 mm分布器,在蒸发管下方未能形成稳定的管间液柱,分析主要原因在于分布孔间距大于液柱波长λ,根据 BELLMAN 等[16]和 HU 等[17]的分析,在滴状流和柱状流流型下,流体在管外降膜流动存在一个固定的间距,定义为波长λ,波长的出现与泰勒不稳定性相关,λ由下式计算:

对于丙烷,取n=2,计算得λ=13.5 mm。通过分析认为,在柱状流区域,分布孔间距l对降膜流动的影响见表3。

表3 不同孔间距下流动状态Tab.3 Flow state at different hole spacings

2.3 布液高度对布液状态的影响

通过分布器布液过程可以看出,布液高度影响分布液柱的流动状态。以d=3 mm分布器为例,流动稳定时速度云图如图9所示,从图中可以看出,随着布液高度增加,液柱流速增加,同时液柱直径逐渐变小。

图9 速度云图Fig.9 Nephogram of velocity

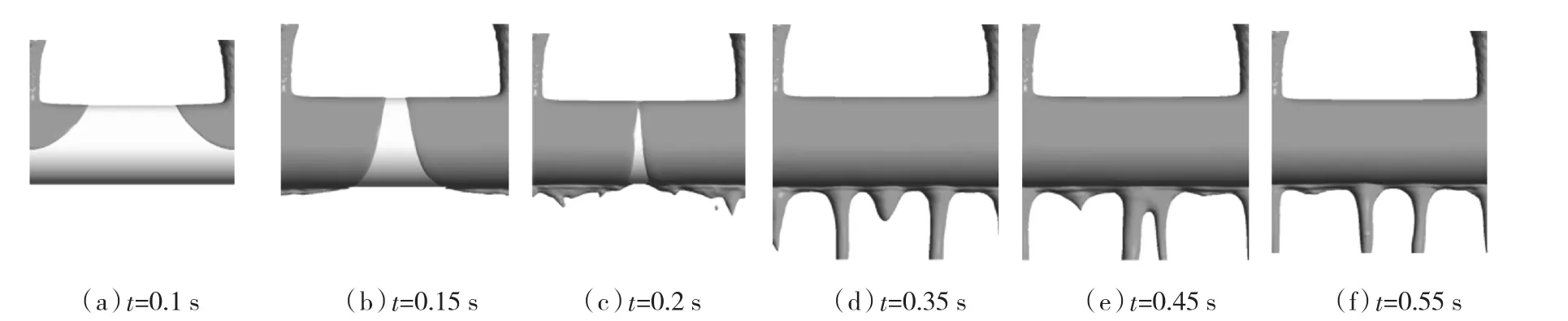

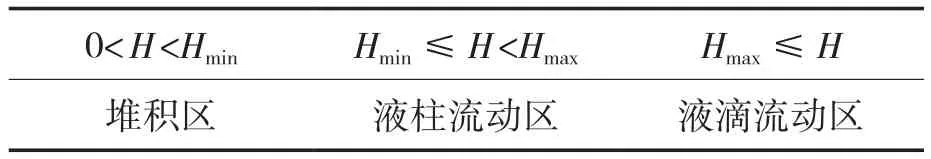

通过对d=2 mm分布器布液过程模拟发现,当布液高度大于一定值时,流体从柱状流转变成滴状流,这与FUJITA等[10]的研究结果一致。流型转变的主要原因在于前端液体所受重力大于液体所受的粘滞力和表面张力时,前端液体脱离液柱形成液滴。定义液体从柱状流转变成滴状流的布液高度为Hmax。同时,当布液高度过小时,流体在分布器与蒸发管中间形成堆积,定义流体形成堆积的最大布液高度为Hmin。不同布液高度下流体流动形式见表4。

表4 布液高度对液柱流动的影响Tab.4 Effect of distribution height on liquid column flow

2.4 分布孔直径对布液状态的影响

通过分析分布器的布液过程发现,管外液膜是液柱在管外周向、轴向铺展形成的。液柱的铺展量影响管外液膜分布,分布孔直径影响单个液柱的流量,进而影响管外液膜的分布。分别在分布孔间距确定和布液高度确定两种状态下分析分布孔直径对降膜流动的影响。

2.4.1 分布孔间距确定

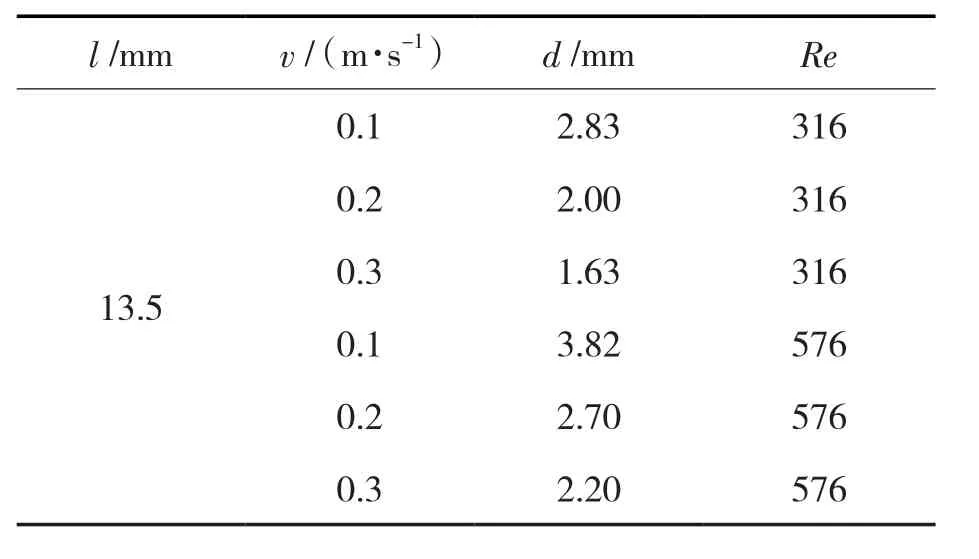

当分布孔间距确定时,分布孔直径和液体流速决定单个液柱流量。为分析分布孔直径、液体流速对管外成膜状态的影响,分别进行Re=316,Re=576的数值模拟。相同雷诺数时,取不同分布孔直径和流速进行分布器设计,分布器参数见表5。

表5 分布孔间距固定的分布器参数Tab.5 Distributor parameters with fixed hole spacing

分别对表5中不同形式分布器进行数值模拟,测量波峰截面、冲击截面的液膜厚度 δ,结果如图10,11所示。

图10 波峰截面液膜厚度分布Fig.10 Liquid film thickness distribution in peak sections

通过图10和11可以看出,冲击截面和波峰截面的液膜厚度均随着雷诺数增加而增加,主要原因在于当雷诺数增加时,单个液柱的流量增加,所以液膜厚度随着雷诺数增加而增加。雷诺数相同时,对于不同流速和分布孔径的降膜流动,管外液膜厚度分布不同。在冲击截面,液膜厚度随着速度的增加而减少,在波峰截面液膜厚度随着速度的增加而增加。分析产生这种现象的原因主要是:雷诺数相同,流速增大时,冲击截面液膜承受的惯性力增大,从而导致冲击截面液膜厚度减小,由于流量相同,冲击截面厚度减小,相应波峰截面液膜厚度增大。

图11 冲击截面厚度分布Fig.11 Film thickness distribution in impact sections

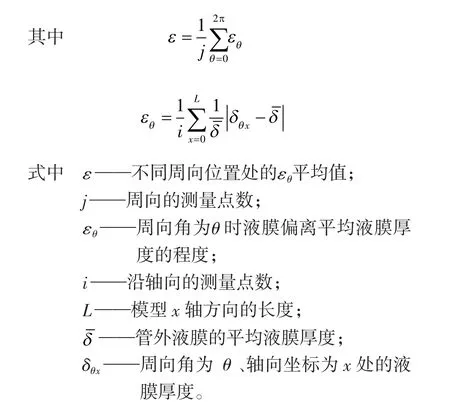

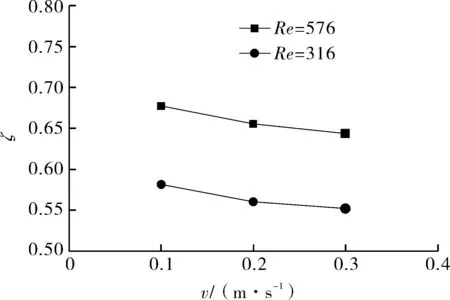

通过液膜厚度分布图可以看出,液膜在蒸发管外分布不均匀,为评价液膜厚度在蒸发管表面的均布程度,引入管外液膜厚度均匀度ζ,ζ由下式计算:

表5中各分布器的 ζ 值如图12所示。

图12 液膜均匀度Fig.12 Uniformity of liquid film

由图12可以看出,分布孔间距相等时,相同雷诺数下,ζ随着流速增加而减小。即分布孔间距相等时,减小流速增大分布孔直径有利于提高管外液膜均匀度。主要原因在于,液膜厚度最小值出现在冲击截面,最大值出现在波峰截面[18-19],管外液膜均匀度为液膜厚度偏离平均液膜厚度的程度。相同雷诺时,随着直径增大,冲击截面的液膜厚度增大,波峰截面的液膜厚度减小,从而使液膜厚度偏离平均厚度的程度减小,即液膜均匀度随着直径增大而增大。

2.4.2 布液高度确定

布液高度确定时,流速相等,分布孔径和孔间距成正比。由图11可知,单个液柱流量增大时,冲击截面液膜厚度增大,可以得出流速相等,液柱直径增大时,冲击截面液膜厚度增大,同时液柱直径增大时,孔间距增大,布液长度内的波峰区域数量减少。通过液膜均匀度分析可以得出,相同流速时,增大分布孔直径和分布孔间距有利于提高管外液膜均匀度。

2.5 布液方案优化

本文采用管间液柱均匀度和管外液膜均匀度综合评价分布器的性能。管间液柱均匀度是指蒸发管间液柱的均布程度,当流经蒸发管后产生的新液柱为均匀稳定柱状流时,认为管间液柱均匀分布。管间液柱分布均匀,则流向下一级蒸发管的液柱均匀分布,进而流出分布器的流体分布均匀。通过对分布器各分布参数分析可知,柱状流时分布参数和均匀度之间存在以下关系:

(1)lmin≤l≤λ时,管间液柱分布均匀;

(2)管间距相等时,减小流速,增大孔径有利于提高管外液膜均匀度;

(3)布液高度确定时,增大分布孔直径和分布孔间距有利于提高管外液膜均匀度。

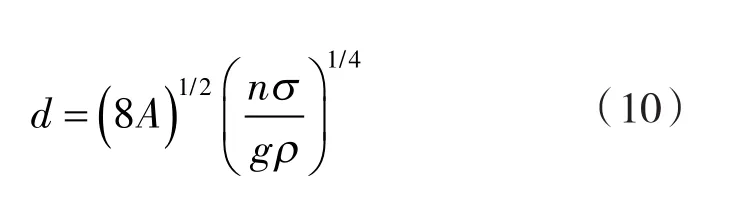

由于当布液高度增加时,液柱直径减小速度增加,所以减小H有利于管外液膜均布,同时Hmin≤H≤Hmax时,管间液柱流动稳定,可以得出当H=Hmin,管间液柱稳定,同时有利于管外液膜均布。布液高度确定时,增大分布孔直径和分布孔间距有利于提高管外液膜均匀度,管间液柱均匀分布的最大分布孔间距为λ。所以当l=λ时,管间液柱均匀分布,同时有利于提高管外液膜均匀度。当l=λ,分布器开孔面积为A时,分布孔直径为:

根据以上分析,开孔面积确定时,当H=Hmin,l=λ时,分布器布液状态最优。由于分布器布液高度受换热器的结构尺寸影响,所以对于H只给出定性分析。通过计算得出,当A=6.28×10-4m2/m时,柱状流的最优布液方案为:l=13.5 mm,d=3.3 mm,H=Hmin。

2.6 最优布液方案验证

假设Hmin=5 mm,则分布器的最优布液方案为l=13.5 mm,d=3.3mm,H=5 mm。当Re=537时,对最优分布器进行数值模拟,结果显示管间液柱均匀分布,计算得 ζ=0.64。分布器参数为l=11.25 mm,d=3 mm,H=10 mm 时ζ=0.58,优化后的分布器管外液膜均匀度提高了10.3%。

3 结论

(1)布液孔间距小于lmin时,流体流出分布器后产生汇聚,流体在分布器外二次分配。布液孔间距大于λ时,不能形成稳定的新液柱,同时当布液孔间距大于lmax时将导致液膜在管外形成干区。

(2)布液高度影响液柱的流动形态。当布液高度小于Hmin时,流体在分布器与蒸发管中间形成堆积。布液高度超过Hmax时,流型由柱状流变成滴状流。同时液柱直径随着布液高度的增加而减小,液柱流速随着布液高度的增加而增加。

(3)相同孔间距时,增大布液孔直径较增大流速更有利于提高管外液膜均匀度。相同布液高度时,增大分布孔直径有利于提高管外液膜均匀度。

(4)采用管间液柱的均匀度和管外液膜均匀度评价分布器性能。根据分布参数对布液性能的影响,对分布器结构进行了优化。当分布器轴向开孔面积A=6.28×10-4m2/m时,最优布液方案为:l=13.5 mm,d=3.3 mm,H=Hmin。结果显示,优化后的分布器布液均匀度提高了10.3%。