双罐式压缩空气储能系统及其热力学分析

贺 新,李丞宸,陶飞跃,葛刚强,王焕然

(西安交通大学,西安 710049)

符号说明:

w1——压气机压缩单位质量气体耗功,J;

w3——膨胀机膨胀单位质量气体的输出功,J;

W1——压气机总耗功,J;

W3——膨胀机总输出功,J;

Wp,total——压缩过程水泵总耗功,J;

Why——单次膨胀过程水轮机输出功,J;

Why,total——膨胀过程水轮机总输出功,J;

k ——空气绝热指数;

Rg——气体常数,J/(kg·K);

ηc——压气机等熵效率;

ηhy——水轮机效率;

ηt——膨胀机等熵效率;

ηe——电—电效率;

ηh——能量效率;

εe——压气机压比;

εt——膨胀比;

T0,T1——压气机进气、排气温度,K;

T2——水气容器中气体初始温度,K;

T3——结束时水气容器中气体温度,K;

Tt,in,Tt,out——膨胀机进气、排气温度,K;

TH——加热或再热后气体温度,K;

ha,in,ha,out——热流体入口、出口焓值,J/kg;

hb,in,hb,out——冷流体入口、出口焓值,J/kg;

n ——多变指数;

P0——环境压力,Pa;

P2——水气容器中气体初始压力,Pa;

P3——结束时水气容器中气体压力,Pa;

Ps,min,Ps,max——储气室最低、最高压力,Pa;

Pc,out——循环压缩装置进气压力,Pa;

Pt,in——循环膨胀装置排气压力,Pa;

Phy——水轮机输出功率,W;

V2——水气容器中气体初始体积,m3;

V3——结束时水气容器中气体体积,m3;

Q ——总加热量,J;

Qh——换热器中总加热量,J;

Qh1——加热器中总加热量,J;

Qh2——再热器中总加热量,J;

t ——时间,s;

g ——重力单位,m/s2;

z ——循环膨胀装置工作次数。

0 引言

随着环境污染的加剧[1-2],目前,国内外研究人员越来越重视清洁无污染的可再生能源研究,以降低对化石能源的依赖性,实现清洁的电能利用模式[3]。在以太阳能和风能为代表的可再生能源利用过程中,由于其固有的随机性和波动性导致难以持续输出稳定的电能[4-5],尤其是光伏太阳能发电,因此,需要大规模储能技术为其提供支撑[6-7]。

在现有的储能技术中,抽水蓄能技术和压缩空气储能技术可以进行大规模储能[8-9]。抽水蓄能技术由于储能效率高储能容量大,是目前应用最为广泛和成熟的储能技术之一,但是该技术的实现依赖特殊的地理条件,且建设周期长,会对环境和生态产生破坏[10-11]。压缩空气储能技术自20世纪提出,国内外研究人员已针对该技术进行了大量研究[12]。先后提出了非绝热压缩空气储能系统、绝热压缩空气储能系统和等温压缩空气储能系统等[13-15]。

近年来,等温压缩空气储能系统发展迅速。等温压缩空气储能系统通过等温压缩和膨胀避免了蓄热设施和燃烧室的使用。研究表明,等温压缩空气储能系统能效和㶲效率分别可以达到61.6%和72.3%[16]。目前,等温压缩空气储能系统主要集中在对单罐式系统的研究,单罐式系统中水和空气始终同在一个容器内完成储能和释能过程,即一个容器在储能或释能过程中只能经历一次压缩或膨胀过程,在这种系统中空气是闭口系,系统的储能密度较低。为了提高等温压缩空气储能系统的储能密度,研究者提出了双罐式系统,当一个容器内空气被压缩时,另一个容器处于进气过程中并为接下来该容器内的压缩过程做准备,实现了连续的能量存储或能量释放。通过对2个容器的循环使用,双罐式等温压缩空气储能系统可以克服传统单罐式等温压缩空气储能系统储能密度低的问题。在试验方面,ODUKOMAIYA等[17]对单罐式水气共容罐进行了充放水过程的实验研究并用传热学微分方程进行了拟合,研究表明系统往返效率达到82%;ZHANG等[18]针对往复式膨胀机进行了通过喷水实现等温膨胀的研究,结果表明,在相同的空气质量流量下,将微小的水滴喷射到膨胀气体中时,比绝热膨胀的比功提高了15.7%,而温差仅为绝热的约10%。在理论研究方面,YAO等[19]提出恒压型抽水压缩空气储能系统,并基于等温假设进行了理论计算,分析了系统中关键热力学参数对系统性能影响;CHEN等[20]基于传热微分方程组对双罐式的水气共容罐进行了动态的理论计算,在喷水情况下空气压缩过程中的温度升高和空气膨胀过程中的温度下降可降低至5 ℃。

在上述的研究中,试验研究针对的都是单罐式系统,而针对双罐式压缩装置的理论研究也仅停留在对双罐内部的温度和压力变化研究,将双罐式压缩或膨胀系统应用到完整的储能系统中的研究并未见报道。为了在考虑水气压缩过程中温度变化的前提下简化系统理论评估的计算量,本文提出一种新型双罐式压缩空气储能系统,并且利用已有文献数据和试验数据结合多变指数对双罐循环压缩/膨胀系统进行理论计算,最后进行热力学角度的分析和评估。

1 系统模型

双罐式压缩空气储能系统如图1所示。储能过程中,空气从大气进入系统,经过压气机压缩和冷却器冷却后,进入循环压缩装置进一步增压,储存在储气室中。在释能过程中,空气从储气室排出,经过加热后进入循环膨胀装置进行高压段释能过程,从循环膨胀装置排出后,空气经过再热器加热后进入膨胀机进行低压段释能过程。

图1 双罐式压缩空气储能系统Fig.1 Double-tank compressed air energy storage system

在循环压缩装置中,随着来流气体进入左侧水气共容罐,水泵将左侧罐内的水压入右侧罐,随着右侧罐内液位升高,右侧罐内气体被压缩,气体压力等于储气室压力时,右侧罐排气。通过阀门和管路切换,来流气体进入右侧罐内,依上述过程循环工作。循环膨胀装置中用水轮机替换水泵进行释能,工作过程类似于循环压缩装置。

2 系统热力学建模

为了简化热力学分析过程,本文做如下简化[19]:

(1)系统中所用设备在工作过程中效率恒定;

(2)忽略气体在管道和换热器中压力损失;

(3)储气室选用恒温模型。

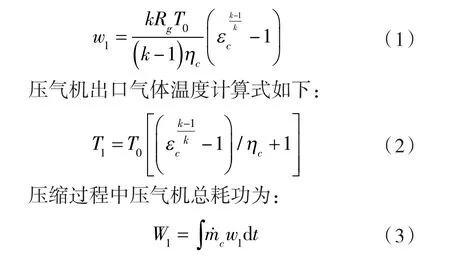

2.1 压气机

在储能过程中,压气机将空气压缩的过程视为绝热压缩过程。通过压气机压缩,使得进入压气机空气的压力和温度均升高。绝热过程中,单位质量气体流过压气机时压气机耗功计算式如下:

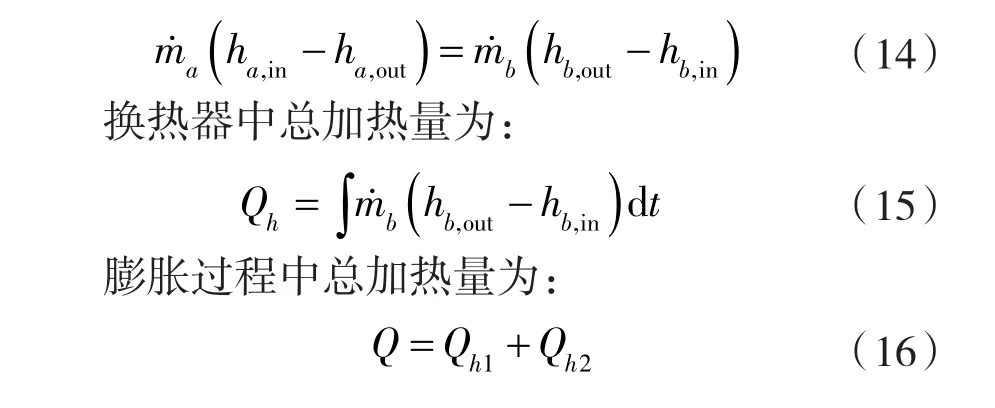

2.2 双罐式循环压缩/膨胀装置

在双罐式循环压缩/膨胀装置中,根据水气换热、气体与罐体换热、水与罐体换热等过程的耦合,压缩和膨胀过程的多变指数取值范围为1~1.4,压缩过程与膨胀过程计算基本相似,限于篇幅,仅介绍其中一种。

以n≠1的膨胀过程为例进行介绍。

循环膨胀装置中膨胀过程分为两段:第1段膨胀过程中膨胀侧与储气室连通,直至进气结束,进气体积为V2;第2段膨胀过程中膨胀侧与储气室未连通,计算过程如上所述。因此,单次膨胀过程中,第2段膨胀过程水轮机输出功为Why2,第1段膨胀过程水轮机输出功记为Why1。膨胀过程中水轮机总输出功为:

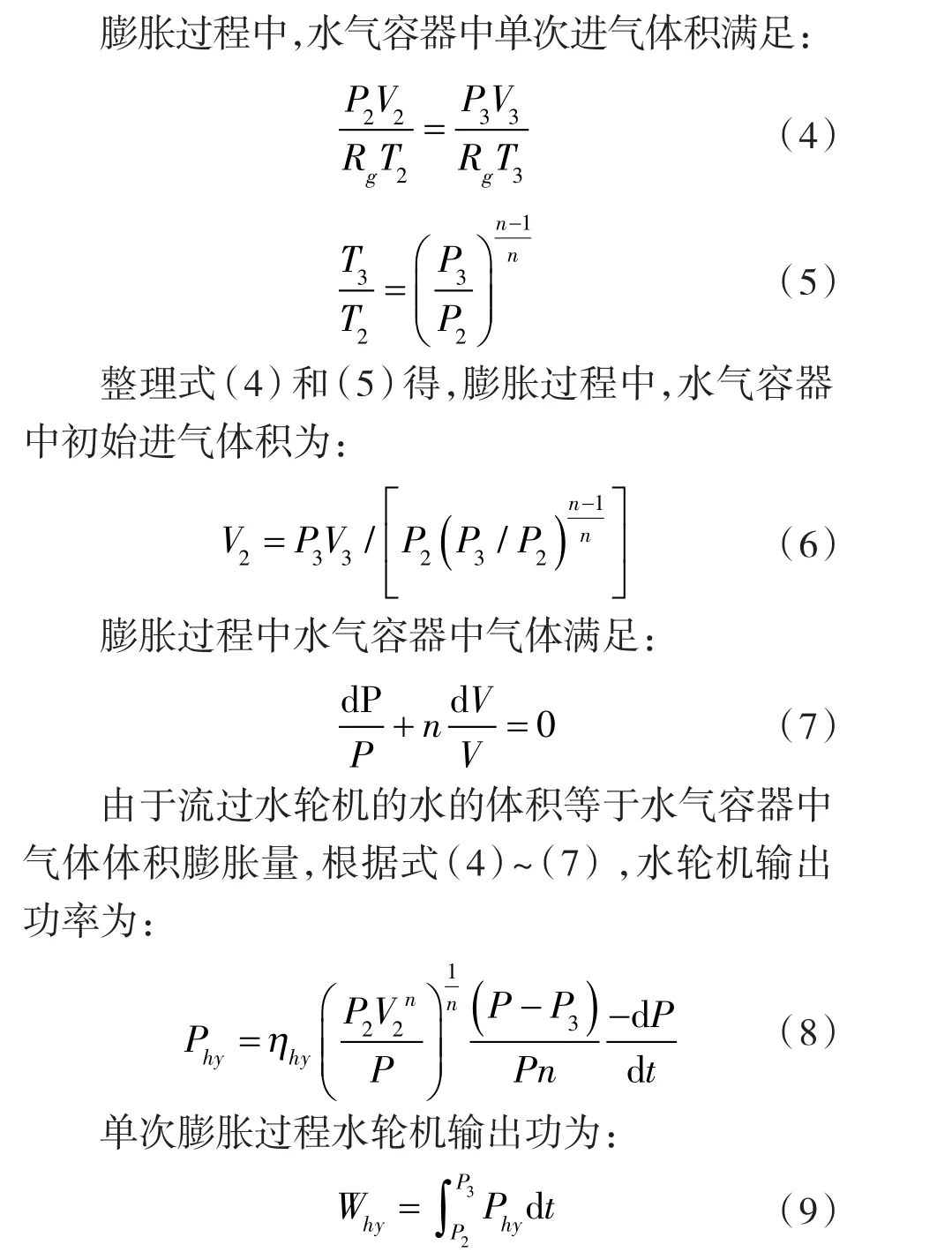

2.3 膨胀机

释能过程中,压缩空气在膨胀机中进行膨胀做功。高温高压气体通过膨胀机,温度压力降低的同时,对外做功。

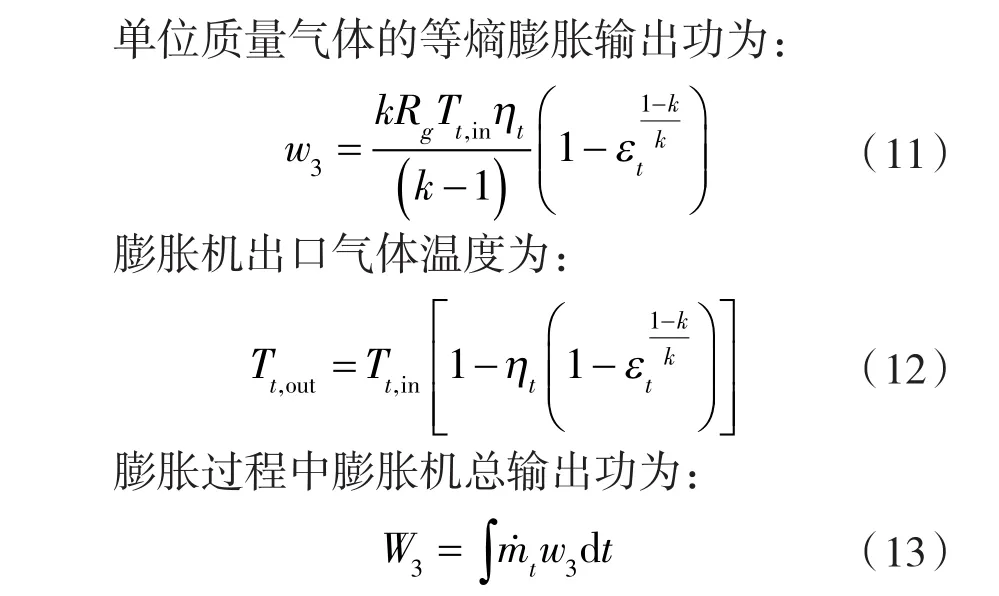

2.4 换热器

系统中的冷却器、加热器和再热器均可以换热器模型来计算,它们在系统中起到了热交换的作用。

根据热力学第一定律,冷热流体在换热器中满足以下关系式:

3 系统评价指标

以电-电效率ηe和能量效率ηh量化系统性能,计算表达式如下:

4 计算结果与分析

利用MATLAB平台构建仿真程序对本系统进行计算,系统中各主要参数见表1。

表1 系统主要参数Tab.1 Main parameters of the system

根据文献数据拟合压缩过程的多变指数为1.005 8[20],以循环压缩装置中多变指数近似取1.00循环膨胀装置中多变指数取1.4为例计算分析系统性能指标随系统关键参数变化规律。

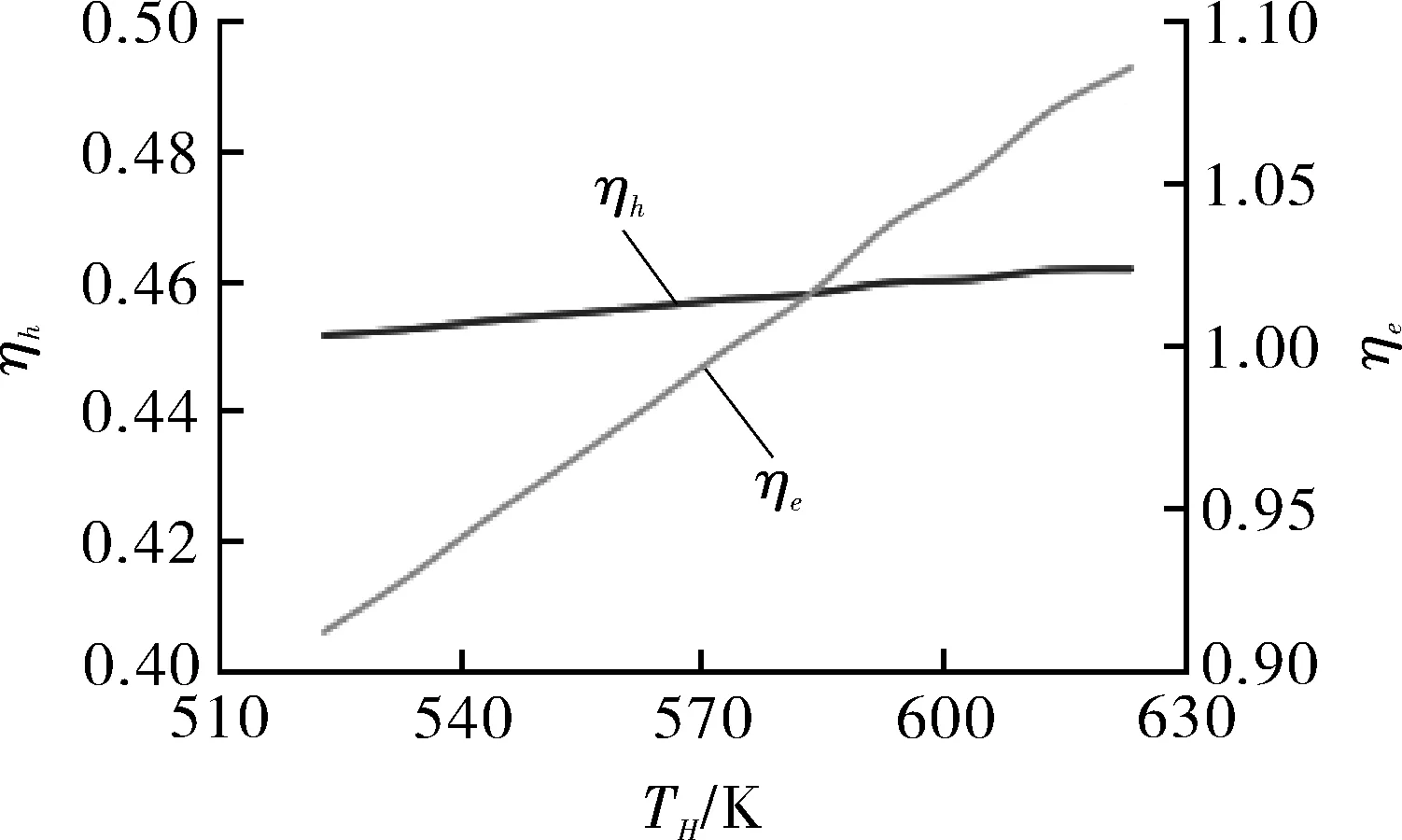

4.1 系统性能指标随气体加热/再热后温度的变化

如图2所示,随着气体加热/再热后温度TH的升高,电-电效率ηe和能量效率ηh增加,其中电-电效率增加幅度远大于能量效率增加幅度。这是因为随着气体加热和再热后温度的升高,膨胀过程中膨胀机和循环膨胀装置总输出功量增加,膨胀过程总加热量也相应增加,且总输出功变化幅度大于总加热量变化幅度,因此能量效率随着气体加热和再热后温度升高而升高。电-电效率只取决于总输出功和总输入功,与输入热量变化无关,因此,随着气体加热和再热后温度升高,系统电-电效率显著增加。

图2 ηe和ηh随着TH的变化Fig.2 Variation of ηe and ηh with the TH

4.2 系统性能指标随循环膨胀装置中多变指数的变化

如图3所示,随着循环膨胀装置中多变指数n的升高,电-电效率ηe和能量效率ηh逐渐降低。随着多变指数逐渐增大,膨胀过程逐渐由近等温过程转为绝热过程,在进气温度和进气压力相同条件下,等温膨胀输出功大于绝热膨胀输出功,因此,膨胀过程中系统总输出功逐渐减小,系统电-电效率降低。多变指数越小,相同膨胀比下气体温降越小,再热过程所需的加热量也越小,因此,随着多变指数增大系统释能过程总加热量也增加,系统能量效率降低。

图3 ηe和ηh随着n的变化Fig.3 Variation of ηe and ηh with n

4.3 系统性能指标随循环压缩装置进气/循环膨胀装置排气压力的变化

图4,5示出了电-电效率ηe和能量效率ηh随着循环压缩装置进气压力Pc,out和循环膨胀装置排气压力Pt,in的变化。

图4 ηe随着Pc,out和Pt,in的变化Fig.4 Variation of ηe with the Pc,out and Pt,in

图5 ηh随着Pc,out和Pt,in的变化Fig.5 Variation of ηh with Pc,out and Pt,in

由于双参数对两性能指标均有直接影响,因此,以三维图呈现系统性能指标随双参数的变化情况。在循环压缩装置进气压力不变时,随着循环膨胀装置排气压力升高,系统电-电效率逐渐降低,能量效率逐渐升高且变化越来越小。随着循环膨胀装置排气压力升高,气体高压段释能输出功减小,总输出功减小导致系统电-电效率降低。在循环膨胀装置排气压力升高过程中,气体再热过程的吸热量减小,且变化幅度大于总输出功变化幅度,所以系统能量效率增大。在循环膨胀装置排气压力不变时,随着循环压缩装置进气压力升高,系统电-电效率逐渐降低,能量效率也逐渐降低。由于压缩机中进行绝热压缩而循环压缩装置中进行近等温压缩,所以,随着循环压缩装置进气压力升高,储能过程总耗功增加,因此,系统电-电效率和能量效率均减小。

图6,7分别示出了压气机排气温度和膨胀机排气温度T1随循环压缩装置进气压力Pc,out和循环膨胀装置排气压力Pt,in的变化规律。

图6 T1随着Pc,out和Pt,in的变化Fig.6 Variation of T1 with Pc,out and Pt,in

图7 Tt,out随着Pc,out和Pt,in的变化Fig.7 Variation of Tt,out with Pc,out and Pt,in

在循环压缩装置进气压力不变时,随着循环膨胀装置排气压力升高,压缩机排气温度不变而膨胀机排气温度逐渐降低。随着循环膨胀装置排气压力升高,膨胀机膨胀比升高而再热后气体温度不变,导致膨胀机排气温度减小。在循环膨胀装置排气压力不变时,随着循环压缩装置进气压力升高,压缩机排气温度升高而膨胀机排气温度保持不变。随着循环压缩装置进气压力升高,压缩机压缩比升高导致压缩机排气温度升高。

为了使压气机排气温度尽量低,膨胀机排气温度适当低,避免能量大量浪费,根据图6,7可知,在参数选取范围内,循环压缩装置进气压力应尽量小,循环膨胀装置排气压力应尽量高。

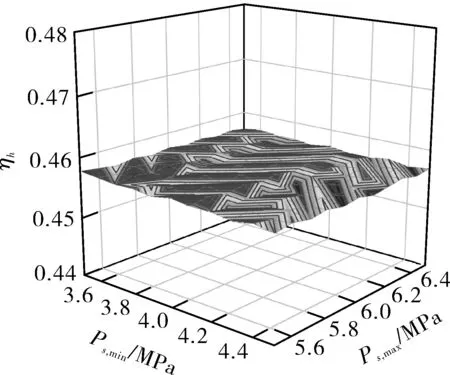

4.4 系统性能指标随储气室最低压力和最高压力的变化

图8,9示出了电-电效率ηe和能量效率ηh随着储气室最低压力Ps,min和最高压力Ps,max的变化。

图8 ηe随着Ps,min和Ps,max的变化Fig.8 Variation of ηe with Ps,min and Ps,max

图9 ηh随着Ps,min和Ps,max的变化Fig.9 Variation of ηh with Ps,min and Ps,max

由图中性能指标随储气室压力参数的变化可以看出,储气室最低压力和最高压力几乎对系统的电-电效率和能量效率无影响。这是因为在本系统中储气室大小仅影响系统的储能容量,对储能过程和释能过程的具体热力学过程无影响,因此,储气室最低压力和最高压力几乎对系统的电-电效率和能量效率无影响。

4.5 优选系统案例

由图4~7知,在循环压缩装置进气压力一定时,随着循环膨胀装置排气压力的增加,电-电效率近似呈线性下降,而能量效率缓慢增大且增大趋势越来越小。

综合考虑能量效率和电-电效率变化趋势,循环膨胀装置排气压力取1 300 000 Pa,系统计算结果中主要数据见表2。在系统的能量效率达到46.52%时电-电效率可以达到98.57%。

表2 优选案例计算结果Tab.2 Selected case calculation results

5 结论

(1)本文提出了一种双罐式压缩空气储能系统,利用多变指数提出了针对双罐式水气压缩系统的简化计算方法,在优选条件下,系统电-电效率可以达到98.57%,能量效率可以达到46.52%。

(2)通过在MATLAB软件中建立系统热力学仿真程序,研究发现:气体加热和再热后温度由523.15 K提高到623.15 K,能量效率仅提高1.0%,电-电效率提高17.3%;多变指数由1.4减小至1.04,能量效率提高16.2%,电-电效率提高9.0%;储气室最低压力和最高压力对系统电—电效率和能量效率几乎无影响。

(3)在循环压缩装置进气压力一定时,随着循环膨胀装置排气压力增大,系统电-电效率快速降低,近似呈线性变化,系统能量效率逐渐增大且增大趋势越来越慢。