相变蓄热器多温位释热特性研究

黑迎晓,曲明璐,黄 萍,张童瑶,李 钊

(上海理工大学 环境与建筑学院,上海 200093)

0 引言

相变蓄能具有蓄热密度大等诸多优点,受到广泛关注和研究。相变蓄热器可应用于复叠式空气源热泵中进行蓄能除霜[1-3],在常规复叠式空气源热泵中加入相变蓄热器,可将制热模式下低温级多余的热能储存到其中,除霜期间蓄热器蓄存热量用于低温级除霜和高温级供热[4-5]。但是高低温级制冷剂分别为R134a和R410A,而且各级的制冷剂流量、温度也因各自不同的运行工况出现不同,因此相变蓄热器会出现多温位释热情况。QU等[6]针对此问题采取了5种不同的室外工况的实验研究分析,结果表明高温级的热量供给占相变蓄热器总释热量的57.4%~35.0%,低温级占剩余的42.6%~65%,同时得出制冷剂流量是影响蓄热器高低温级释热量分配的主要因素。然而对于蓄热器性能的研究,需要利用适当数值模型对其分析。目前,对相变蓄热的数值模拟研究主要包括蓄热器形态结构[7-9],相变材料蓄放热规律[10-11],蓄热器的优化设计[12-14],但未见针对多温位蓄热器释热特性的数值研究。因此,本文利用ANSYS FLUENT 软件对简化的三维蓄热器单元模块进行建模,研究多温位释热特性。

1 试验与模型建立

1.1 蓄热器结构

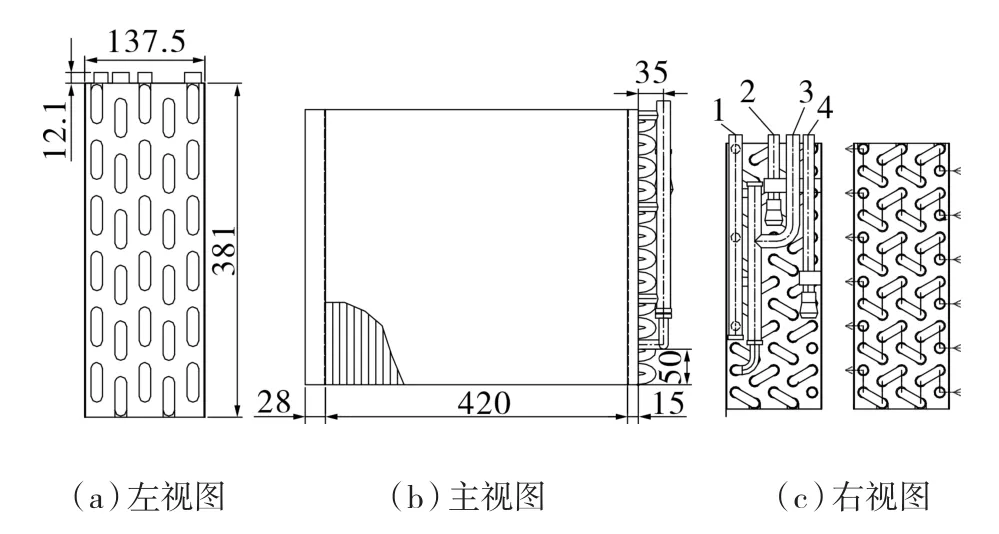

为验证物理模型的准确性,需要利用试验结果验证,本文采用复叠式空气源热泵系统实验进行实验操作,实验台的结构如图1所示,系统各部件参数详见文献[5]。本研究中关键部件蓄热器由外壳体和换热器内芯组成,其中换热器内芯为翅片管式换热器,由高温级盘管及低温级盘管分排交错排列构成。图2和表1分别示出蓄热器的设计结构以及蓄热器的结构参数。蓄热器的外壳均包有保温棉。

图1 实验台结构示意Fig.1 Schematic structural diagram of the lab bench

图2 蓄热器结构Fig.2 Structural diagram of thermal energy storage

表1 蓄热器结构参数Tab.1 Structure parameters of thermal energy storage

相变材料RT10充满在换热器内芯与外壳体之间。表2和图3分别示出功率补偿器(DSC)测得的RT10主要物性参数和相应测试结果。试验中,各层相变材料和高低温级制冷剂温度利用T型热电偶(0.1F.S)进行测量。高低温级制冷剂流量由转子式流量计(精度1.6%)测量。

表2 RT10主要物性参数Tab.2 The main physical parameters of RT10

图3 RT10的功率补偿器(DSC)测试结果Fig.3 The DSC test result of RT10

1.2 试验方案与结果

本试验中室内外环境温湿度在蓄热和放热操作期间维持室内侧模拟工况干球温度:(22±0.1)℃,相对湿度 50%±2%;室外侧模拟工况干球温度分别为-9,-15 ℃,相对湿度均75%±3%,除霜量控制在2.0 kg。根据试验以及数据处理得到的试验结果见表3,试验步骤详见文献[3]。

表3 释热过程中热量耦合特性参数及试验结果Tab.3 Thermal coupling characteristic parameters and experimental results in the heat release process

1.3 数值模型建立

1.3.1 物理模型

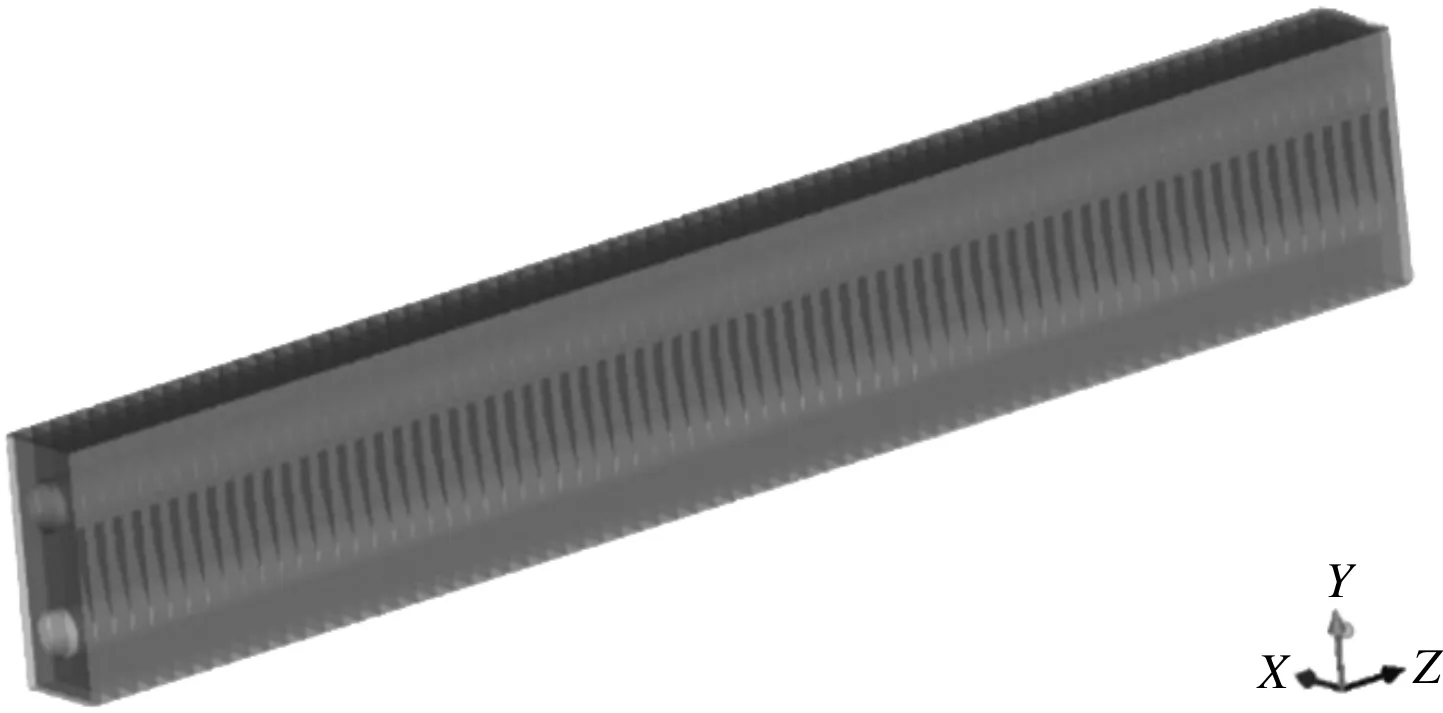

本文采用ANSYS FLUENT建立该蓄热器三维模型,尺寸选取与实验系统中蓄热器单元实际尺寸一致,蓄热器三维模型如图4所示。

图4 蓄热器三维模型Fig.4 3D model of the thermal energy storage

为了方便计算,对该物理模型做如下假设和设置:

(1)设置材料各物性参数为常数,仅考虑自然对流而引起的流体密度的变化;

(2)液相区中的流体为不可压缩牛顿流体;

(3)蓄热套管关于制冷剂轴线与两管中线轴对称;

(4)除了与制冷剂的耦合表面,相变材料的其他外表面均设置为绝热;

(5)不考虑流体的黏性耗热;

(6)其他物性参数为常数,相变材料密度满足Boussinesq假设。

1.3.2 模型验证

根据之前的研究发现,由于影响高低温级释热的主导因素为制冷剂流量[6],因此,本文换热边界条件设置为不同热流密度边界条件。

在室外干球温度-9 ℃,相对湿度为75%,结霜量为2 kg(工况一)的试验工况下对蓄热器作为释热过程作模拟分析。设置相变材料初始温度为21 ℃。由表3中的试验结果可得,低温级释热量为1 398.7 kJ,高温级为1 343.9 kJ,该工况除霜时间为530 s。由表1中参数计算可得蓄热器高、低温级换热面积均为3.8 m2。由式(1)计算得到试验过程中高、低温级平均热流密度分别为667.3,694.4 W/m2。

式中 q ——平均热流密度,W/m2;

Q ——释热量,J;

S ——换热面积,m2;

t ——除霜时间,s。

利用ANSYS FLUENT数值模拟蓄热器高温级相变材料温度与工况1下所测得的相变材料平均温度进行对比,如图5所示,该模拟工况下相变材料初始温度为294 K(21 ℃),图中可以看出相变材料温度曲线较为吻合,试验所测相变材料平均温度为281.5 K(8.4 ℃),模拟相变材料平均温度为281.1 K(8.0 ℃),计算得误差为4.8%。因此,该模型及相应参数设置相对准确,可用于接下来的分析研究。

图5 蓄热器相变材料温度试验、模拟结果对比Fig.5 Simulation comparison with experiments chart of PCM temperature on thermal energy storage

2 模拟结果分析

将验证后的该数值模型应用于该蓄热器在不同热流密度边界条件下的释热过程的模拟,分析对应的释热过程中蓄热器高、低温级相变材料液相率变化及其温度变化情况,具体边界条件见表4。第1组工况即为验证模拟设定的工况一,第2组工况根据表3试验工况二计算可得,低温级释热量约为高温级释热量的2.1倍,故在此设置模拟边界条件为低温级恒定热流密度值约为高温级的2.1倍。为和第2组进行对照,第3组工况设置高温级恒定热流密度值约为低温级的2.0倍。各组相变材料与紫铜管的初始温度均设为21 ℃。

表4 蓄热器边界条件Tab.4 Thermal energy storage boundary conditions

2.1 液相率分析

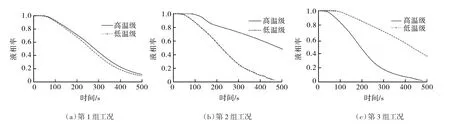

3组不同工况下蓄热器高低温级相变材料在200 s时刻液相率如图6所示。200 s时蓄热器高温级相变材料液相率分别为0.71,0.82,0.46,低温级分别为0.68,0.57,0.85。同一时刻,第1组工况下高低温级相变材料液相率值很接近,高温级相变材料液相率略高于低温级液相率值,说明高温级相变材料相变速率略低于低温级相变速率。第2组工况下,同一时刻,高温级相变材料液相率值远高于低温级的数值,说明高温级相变材料相变速率远低于低温级相变速率。第3组工况下,同一时刻,高温级相变材料液相率值低于低温级的数值,说明高温级相变材料相变速率高于低温级相变速率。图7示出了3组工况下蓄热器在除霜期内高低温级液相率随时间变化情况。

图6 各工况200 s时蓄热器内相变材料液相率Fig.6 Liquid fraction diagram of PCM in the thermal energy storage at 200 seconds for each operating condition

图7 3组工况相变材料液相率变化Fig.7 Change in liquid fraction of PCM in the three groups of conditions

从图7可以看出,第1组工况下,高低温级液相率曲线几乎重合,原因是此工况下高低温级热流密度差别很小。第2组工况下,蓄热器高低温级相变材料液相率差值随时间变化逐渐增大,低温级相变材料液相率值很快由1降至接近0,而高温级相变材料液相率值在500 s时只降低至0.5左右,高低温级相变差距明显,说明该工况下,蓄热器低温级很快完成了相变,而高温级相变速率缓慢。第3组工况,蓄热器高低温级相变材料液相率差值随时间变化逐渐增大,低温级液相率500 s时降至0.4,高温级液相率值在400 s时已基本完成相变。该工况下,蓄热器高温级相变材料很快完成了相变,而低温级相变速率则很缓慢。由图可见,第2组工况低温级率先完成相变,向低温级释热更快,即可以更快完成低温级除霜。

2.2 温度分析

3组不同工况下蓄热器内高低温级相变材料200 s时刻温度对比如图8所示。第1组工况下,蓄热器高温级相变材料温度在200 s为7.6 ℃,低温级相变材料温度为11.1 ℃。同一时刻,蓄热器高低温级相变材料温度接近。第2组工况下,蓄热器高温级相变材料温度200 s为,7.8 ℃,低温级相变材料温度为9.1 ℃,高温级释热速率低于低温级释热速率,当低温级基本完成相变时,高温级相变材料大多仍处于相变过程中。第3组工况下,蓄热器高温级相变材料温度在200 s为6.9 ℃,低温级相变材料温度为7.9 ℃,大约40 s后,高温级相变材料到达凝固点,大约100 s后,低温级相变材料到达凝固点。第3组工况则与第2组工况相反,高温级释热速率高于低温级释热速率,当低温级仍在相变时,高温级已基本完成相变。

图8 各工况200 s时蓄热器内相变材料液温度Fig.8 Temperature diagram of PCM in the thermal energy storage at 200 s for each operating condition

图9示出3组工况下蓄热器在500 s内高低温级相变材料温度随时间变化情况图。

图9 3组工况相变材料温度变化Fig.9 Change in temperature of PCM in the three groups of conditions

从图9中看出,第1组工况下,蓄热器高低温级相变材料温度曲线几乎重合。第2组工况下,蓄热器高低温级相变材料温度差值随时间变化而增大,高温级相变材料温度在140 s后开始缓慢降低,低温级相变材料释热,0~60 s内迅速降低,随后进入相变过程,温度缓慢降低,210 s相变结束后,温度再次快速下降。第3组工况下,蓄热器低温级相变材料温度在110 s后随时间变化缓慢降低,高温级相变材料温度在0~40 s内迅速降低,随后进入相变过程,温度缓慢降低,200 s后相变结束,温度再次快速下降。该工况下,蓄热器低温级释热速度缓慢,高温级释热则比较迅速。可见,第1组工况高低温级相变材料释热时间基本一致,而第2组工况低温级相变材料释热快,第3组高温级相变材料释热快,这与液相率分析的结果相一致。

3 结论

(1)第1组高低温恒定热流密度接近工况下,高低温级液相率以及温度变化曲线在释热过程最为重合,表明工况下高低温级液相率变化速率最为一致、温度变化最为均匀。

(2)第2组低温级热流密度约为高温级的2.1倍工况下,低温级的液相率与温度曲线变化相对较大,表明该工况下低温级液相率和温度下降更迅速。

(3)第3组高温级热流密度值为低温级的2.0倍工况下,高温级的液相率与温度曲线变化相对较大,表明该工况下高温级液相率和温度下降更迅速。

本文所建立的模型能够针对相变蓄热器多温位释热情况进行预测和分析,并可以进一步应用于多温位释热相变蓄热器的结构优化研究。