数控机床时变切削振动自适应稳定控制方法

杨 柳

(陕西国防工业职业技术学院,陕西 西安 710300)

0 引言

数控机床作为主要生产设备,在机械加工中起到不可忽视的作用。但由于机床加工是一种动态变换过程,由于内部零件受损、受热变形和材料硬度不均等因素的影响,在时变切削过程产生剧烈的震颤,影响数控机床的生产质量、经济效益以及工作效率,长期的振动磨损还会导致机床及零件受损严重,降低使用寿命。为此,需要一种自适应稳定控制方法来约束机床时变切削的振动。

文献[1]提出基于机床运行状态的切削振动控制方法,难以随时追踪信号的变化,频域判定的精准度低;文献[2]基于振动特性分析的主动抑制方法,但没有考虑到外界因素的影响,导致判定的振动分量中存在一定的噪声因素,状态局限性高、误差较大。综合上述问题,本文采用时变模态分析实现切削振动自适应稳态控制,分析机床在切削过程中影响稳定性的转子参数,静态表示参数后再利用模态分析法简化需要控制的切削分量,该过程可剔除一定的噪声数据保证后续控制的稳定性。最后,凭借数控机床在加工过程中,切削条件是不断变化的这一时变特点,准确修正实际切削用量,改善因切削用量不均带来的强震问题,为数控机床的高速及高效运作提供重要帮助。

1 数控机床时变切削工作过程振动性

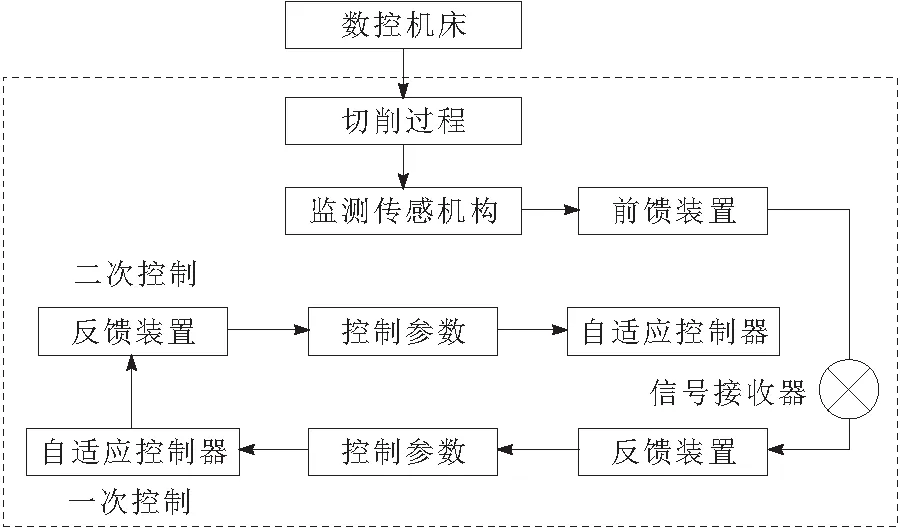

数控机床时变切削振动控制的基本内容:以机床本身、切削刀具以及工作系统为主要对象,凭借特定模型对工作过程中产生的高频振动[3]信号进行控制,降低损耗。通过分析一般机床在切削运作时位移及速度的变化,利用反馈回路[4]精准判定受干扰较强的位置,对该位置进行高强控制。机床切削工作过程模拟如图1所示。

图1 数控机床模拟时变切削过程

从图1可以看出,数控机床的切削过程主要由监测(传感器)装置、前馈装置[5]、反馈回路装置和控制机构组成。当监测装置发现高频振动时,将关键参数以及等级评价等信息传递给控制结构,控制主机启动,输出校正信号[6],通过条件转变使得机床运作可达到最佳状态。将上述过程所需的信号、转子和算子等参数利用公式进行表达,后续过程就可根据对应参数进行自适应控制,提高准确性。

在图1中的伺服环节可利用二阶系统来具体表示,即

(1)

s为Laplace变换运作算子;u(s)为伺服结构的初始输入值;Kn为伺服平均增益数值;ωn为伺服机构[7]工作的平均频率;v为切削递进的初始速度;ξ为摩擦系数[8]。将切削递进的初始量设为f,可以得到

(2)

m为数控机床切削主轴的转速;b(s)为切削带宽;pn为切削刀具的锯齿数[9]。

考虑到图1中参考控制模型是一种理想型的调节机构,没有代入环境及人为因素的影响,所以将式(1)进行状态调整使其更符合实际情况,即:

(3)

Fs=Ksafo=(Ksafo·1)f

(4)

Ks为综合静态切削力;o为运行指数(正常情况下o<1),Ks和o的取值都由刀具的形状和材料共同决定;a为刀具的背吃量[10]。

根据数控机床的不同加工特性,设运行指数为o=1,此时切削工作的动态过程Fs为

(5)

ts为切削工作的时间常数。根据上述过程,计算得出数控机床在工作时产生的切削系数,对应给出下一步的具体振动控制计划,提高控制精准度和稳定性。

2 基于时变切削振动的模糊稳定性分析

将上述过程给出的切削振动关键参数利用模糊稳定法,建立基于模糊动态的振动表达模型[11],通过模型详细计算切削振动影响较大的因素,并归一化处理保证自适应控制的统一性。

将数控机床的切削结构看作是一个包含多种自由度的运动系统。当发生切削振动时,其自由度数值一定会发生变化,模态振动表达模型为

(6)

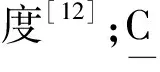

图2 不同系数对切削振动的影响分布

(7)

(8)

(9)

δ∈[2,7.5]为阻尼系数的置信区间[14];δ∈[1,6]为刚度系数的置信区间。在该区间内的阻尼和刚度系数就属于正常振动范围,如果超出该区间就需要及时进行自适应控制,保证工作效率及安全。

3 数控机床时变切削振动自适应稳定控制方法

以上述过程计算得出的模糊集合和置信区间为基础,利用平面坐标系来模拟机床切削振动时发生的位移关系。将时变切削振动可能出现的位移方向用X+、X-、Y+、Y-表示,当高精密无线传感器实时监测发出振动时,记录这4个方向上的时变位移。将位移信号作为模态函数的输入数值,利用逼近函数约束输出的数值状态,使其符合控制条件。同理,得到的关于声音信号的逼近函数[15],也进行自适应控制,最终获得符合条件分布相关参数。

在坐标系X+的方向上,控制对象的位置信号捕捉表达式为

(10)

(11)

b(s)为切削宽度;Pe为切削功率;x1为位移信号变量的最高峰位置;x2为声音信号变量的最高峰位置。根据式(11)设计一种模态控制函数g(x)为

(12)

η为位移变化的界定值;g(x)为模态控制函数,此时,有

(13)

4 仿真实验

4.1 实验设置

本次实验设备选用的是某机械加工场内的西门子立式5040号数控机床,机床工龄为5年,内部的工件、切削刀具以及动态滑轮运行稳定。主轴切削运行的平均转速为m=400 r/min;切削宽度为b(s)=12 mm;切削功率为Pe=3 kW;切削方向为由中心逐渐向外切削。采用仿真形式模拟切削过程,切削量随时间变化而不断增强直至发生剧烈震颤,重复该过程直至实验完成。

通过上述实验测试后,将振动参数代入式(11)中,可得到

(14)

利用MATLAB中的Sources模块库进行切削振动信号仿真,提取位移和声音2种频域信号。式(14)中,位移信号变量的最高峰位置x1=2.5 Hz;声音信号变量的最高峰位置x2=10×10-2Hz;u为均衡参数。可通过对比各种方法的实验结果是否超过最高峰幅值x1和x2,来判定对数控机床时变切削振动的控制效果。

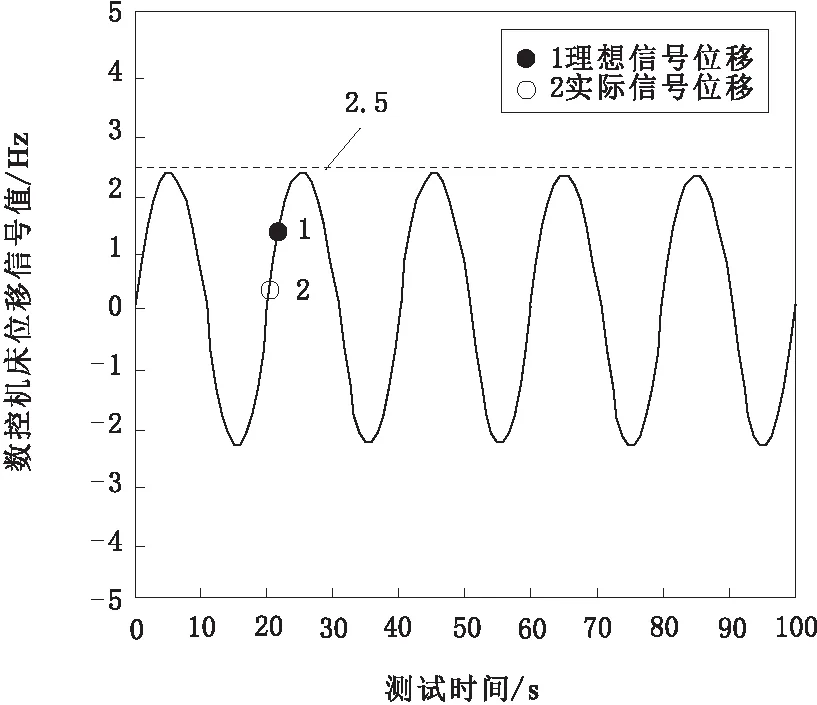

4.2 基于位移信号的振动控制结果

通过数控机床切削振动的位移信号分析本文的自适应控制效果,实验结果如图3所示。

图3 切削振动位移信号变化结果

由图3可以看出,曲线处于一种稳定波动状态,没有较为突出的变动峰值,相邻规律时间内上下幅值位置基本保持一致。且实际跟踪位移和理想位移都处于曲线上,保持一种前后跟进的状态,最高峰值没有超出规定值x1=2.5。说明本文方法可以有效控制切削振动问题,使得控制对象可以按照安全规定或理想的位移方向进行移动,保证状态稳定的同时还能提高系统运行的鲁棒性。同时,不受外界噪声信号的干扰,避免控制切削工作中由于强震位移引起的财产损失和人员伤亡问题。

4.3 基于声音信号的控制结果对比

以数控机床切削动态工作时检测的声音信号为判定依据,与运行状态切削振动控制法、特性分析切削振动控制法进行对比分析,得出实验结果如图4所示。

从图4可以看出,图4a和图4b的声音频域信号整体较为混乱,信号幅值变化较大,在前半部分的测试时间内波动尤为明显,不具有一定的对称性和规律性,最高峰的信号幅值也超过了规定值x2=10×10-2Hz。说明这2种方法对数控机床切削振动控制效果较差,振动表达不一,导致声音信号的强弱不断发生变化,稳态性较差。出现这种现象的主要原因是:没有考虑到切削刚度及宽度等关键参数的影响,刚度和宽度不一致都会导致振动频率出现不稳定现象,并产生大量噪声信号,干扰自适应控制点的捕捉和实施强度。

图4 3种方法基于声音信号的控制结果对比

反观图4c本文方法,声音频域信号整体变化较为稳定,取任意一点作比较,都具有较强的对称性。单位测试时间内信号差值较小,最高峰值没有超出规定值x2=10×10-2Hz。说明本文方法对数控机床切削振动具有可观的控制效果,可降低设备损耗和不稳定性,避免由强震造成的伤亡及财产损失问题,提高工作质量。

5 结束语

本文提出数控机床时变切削振动自适应控制方法。为了能更加适用于实际的机床切削情况,通过模拟分析机床切削的加工过程,得出阻尼系数、刚度、带宽和转速等关键性参数,帮助下一步基于模糊动态振动力学模型的分析与计算。力学模型给出了切削振动的界定标准,超过该值会立即启动控制装置,根据此特点,本文从切削振动的位移信号和声音信号2个方面入手,利用模态控制函数实现了精准控制,使得切削工作能在极短的时间内逐渐趋于稳定,属于一种柔性控制,给系统适当适应的时间,不会过于迅速导致急停等危险现象发生,能够证明所提方法鲁棒性及稳定性较强,可为机械生产提供有效帮助。