CDU蒸馏塔塔顶系统中氯化物防腐蚀研究

李金瑞 李玉阁 赵 伟 宋双官 赵晓晖 黄天应

(1.上海蓝滨石化设备有限责任公司;2.机械工业上海蓝亚石化设备检测所有限公司)

原油蒸馏装置(Crude Distillation Unit,CDU)中典型蒸馏塔主要有初馏塔、 常压塔和减压塔,通常位于炼油工艺的上游,CDU 的原料组分和工艺变量直接影响炼油厂下游装置的腐蚀安全状况。 氯化物的浓度未能实现有效管控,CDU 塔顶系统易发生严重的腐蚀和结垢。 进入炼油厂的原油中大部分氯盐是无机盐(钠、镁或钙),可通过脱盐罐有效去除,但小部分的不可萃取氯化物一般不会被除去,若采用常用手段测量其中的氯化物就可能存在误差,进而影响预期氯化物生成的部位,低估潜在的腐蚀影响,导致蒸馏塔塔顶系统产生不可预料的腐蚀破坏[1,2]。

不可萃取氯化物中只有很小的部分在CDU中分解,大部分流向下游加氢处理装置、催化裂化装置等, 但即使只有1%的不可萃取氯化物在CDU 中分解,常压塔顶氯化氢和氯化物的浓度都会大幅上升,导致严重的腐蚀和污染问题[3]。 因此,探究塔顶系统氯化物腐蚀成因,采取针对性的腐蚀防护措施, 对确保CDU 的安全稳定运行意义重大。

1 氯化物的分类

原油中的氯化物分为两大类:一为可通过水萃取到水相中的可萃取氯化物,二为不能通过水萃取的不可萃取氯化物。

1.1 可萃取氯化物

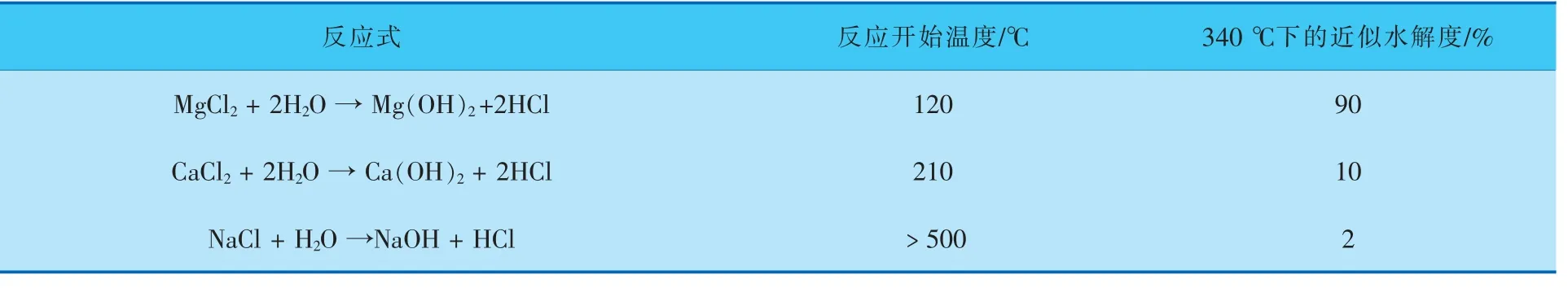

原油通常被无机盐污染,这些盐溶解在采出水中,通常称之为盐水(阳离子主要是钠、钙和镁,阴离子种类繁多),其中氯盐水解产生的酸性条件是腐蚀的主要原因。 在CDU 预热系统和加热炉中,氯化钙和氯化镁(CaCl2和MgCl2)在原油蒸馏过程中水解形成氯化氢气体,氯化钠(NaCl)在CDU 正常条件下不会发生较大程度的水解,而是进入还原馏分或渣油, 因而CDU 蒸馏塔顶系统腐蚀的主要因素中可将NaCl 排除在外。表1列举了CDU 涉及的水解反应的反应式和指标。

表1 CDU 涉及的水解反应的反应式和指标

原油中环烷酸的存在会促进CaCl2、MgCl2甚至NaCl 的水解,增大原油中HCl 的生成量。

脱盐罐的作用是将水溶性无机盐萃取到水层排入炼油厂污水系统中,这种水洗过程通常能去除90%以上的无机盐, 有些装置采用2 个或3个串联的脱盐罐(多重脱盐),以达到更高的去除效率, 脱后原油含盐量一般控制在3 mg/L 以内。

1.2 不可萃取氯化物

不可萃取氯化物泛指水中的不可提取氯化物,故也称为“不可提取氯化物”、“不可分解氯化物”及“流氓卤素”等。 不可萃取氯化物不溶于乳化水,不会被脱盐罐除去,也不会反映在可提取的氯化物测量中。

不可萃取氯化物的一种形式是至少有一个碳-氯键的有机溶剂,这种键不易断裂,且极为亲油,不能用水去除或萃取,但在CDU 生产环境下会导致大量水解或部分热分解,其中氯化溶剂和水解氯化物进入塔顶,氯化钠盐留在还原馏分或渣油中。

某常压蒸馏装置氯化物含量见表2, 该装置由原油换热器向上游注入苛性碱,常压塔顶水中含有80~200 ppm 氯化物(1 ppm=0.0001%),CDU和渣油加氢脱硫装置都存在各种氯化物腐蚀问题,而不可萃取氯化物的来源却难以准确定位。

表2 某常压蒸馏装置氯化物测定 ppm

不可萃取氯化物的可能来源较多, 潜在来源见表3。 以氯化溶剂为例,典型来源如上游作业中用于清洁设备或清除原油集输管线、储罐、管道等设备上的石蜡、蜡或焦油沉积物,也可能是用作井下或管道中的杀菌剂、用于油井增产的压裂液等。

表3 不可萃取氯化物的潜在来源

2 原油中氯化物的测定

常见的原油中氯化物的测定方法是:首先将原油中的氯化物采用水萃取法分离成可萃取氯化物(溶于水的水溶性氯化物NaCl、MgCl2、CaCl2)和不可萃取氯化物(不易萃取到水中并留在油中的氯化物)两部分;然后对水相和油相分别进行氯化物分析;最后将两相中氯化物的含量相加得到其总量。

2.1 可萃取氯化物

脱盐原油中氯化物浓度较低, 离子色谱法(IC)测定准确可靠。 对于未配备离子色谱仪的场合,一般采用电位滴定法。硝酸银(AgNO3)和硝酸汞(Hg(NO3)2)是两种常用的滴定剂,在极低的氯化物浓度下,Hg (NO3)2滴定不如IC 测定准确,AgNO3滴定获得的氯化物质量浓度通常高于Hg (NO3)2滴定的。 因此,首选IC 测定,其次选用Hg(NO3)2滴定法(没有离子色谱仪的场合),最后选用AgNO3滴定法(不允许采用汞基试剂的场合)。

2.2 不可萃取氯化物

不可萃取氯化物的测定通常是从萃取过程中获得的原油样品进行氯化物浓度分析,具体有3 个步骤:

a. 将所有氯化物热解为氯化氢的燃烧过程;

b. 在苛性碱溶液中洗涤气体以捕获氯化氢;

c. 用微库仑法测定氯化物。

即使在氯化物浓度较低的情况下, 该方法也能获得理想的结果。 另外,通过联苯钠还原与滴定法测定总氯、氧弹法与滴定法测定总氯、中子活化总氯、电感耦合等离子体(ICP)以及荧光指示剂吸附(FIA)等类似方法也有不同程度的应用。

3 蒸馏塔塔顶系统的氯化物腐蚀

氯化物在CDU 塔顶腐蚀影响部位主要取决于介质中氯化物水解的难易程度。 若氯化物易水解,则主要影响CDU 常压塔及其塔顶;若氯化物不易水解且不易挥发, 则主要影响CDU 减压塔及其塔顶;若氯化物不可水解,但在典型的CDU条件下易挥发, 主要影响下游石脑油加氢等装置。 在CDU 蒸馏塔塔顶系统中,氯化物水解或热解产生HCl,在不高于水露点的温度下,HCl 很容易溶解在水中形成腐蚀性盐酸;在高于水露点的温度下,HCl 可与一些碱性物质发生反应,形成腐蚀性盐,如NH4Cl 等[4,5]。

3.1 酸性冷凝腐蚀

盐酸腐蚀通常发生在含冷凝水的CDU 蒸馏塔塔顶设备, 其中大部分HCl 易进入初凝液,初凝液的pH 值约为1~2。 在蒸馏塔内部,由于塔顶温度相对较高,稀盐酸(低pH 值)具有极强的腐蚀性, 酸性水沿着蒸馏塔向下流至水闪点温度区,水蒸发、酸浓缩,因而这些区域的腐蚀速率非常高。

蒸馏塔塔顶气流逐步冷却, 冷凝水增加,气体中氨(NH3)开始在较冷的水相中溶解,pH 值增大。 但NH3在高于水露点温度下不易溶解,CDU蒸馏塔塔顶系统中的NH3量一般不足以完全中和HCl。不添加其他中和剂的CDU 蒸馏塔塔顶系统的pH 值约为4,处于强酸性环境,炼油厂通常选择加注氨、有机胺或成膜缓蚀剂等。

塔顶系统上游一部分设备主体温度虽高于露点,但金属冷表面温度低于露点易冷凝,形成有利于腐蚀的局部区域,被称为冲击冷凝。 冲击冷凝可能具有周期性,并与大气温度的季节变化有关,一般发生在换热器表面、较冷的管壁表面甚至在蒸馏塔顶部的内表面,尤其是在泵循环和回流区附近以及管道的注入点、死区管段、冲洗水注入的上游或回流管线的湿回流段。

3.2 氯化铵腐蚀

在高于水露点的温度时,HCl 可与NH3反应,直接由气体生成固体NH4Cl。 NH4Cl 形成的温度取决于HCl 的分压pHCl和NH3的分压pNH3,定义平衡常数Kp=pHCl×pNH3,文献[4]给出的NH4Cl结晶相图,表征了NH4Cl 形成温度与Kp值的函数关系。

NH4Cl 具有吸湿性,即使水蒸气未凝结,也能吸收水分,潮湿的NH4Cl 对许多材料具有很强的腐蚀性。NH4Cl 的沉积和腐蚀通常发生在CDU 蒸馏塔的顶部和塔顶系统(包括塔顶管道、塔顶冷凝器、塔顶罐和回流管道)。 塔顶结盐与运行温度有关(该区域可能低于成盐温度),塔顶未能有效分离水相和碳氢化合物,盐分可通过湿回流返回塔内;在干燥的塔顶系统(通常是两级系统的第1级),由于缺水很难去除所有潜在盐,干夹带盐也可通过回流输送回塔中,故避免在两级塔顶系统的第1 级添加NH3或其他中和剂,以此将风险降至最低;当塔顶有多台空冷器和冷却器,冷却系统中的冲洗水流量不均是腐蚀失效的主要原因,这是因为具有腐蚀性的盐分会积聚在冲洗水流量较低的区域。

4 塔顶系统氯化物腐蚀控制与防护

塔顶氯化物盐在无水情况下不具腐蚀性,但盐的积累可引起系统压降增加,局部水冷凝易形成露点腐蚀环境[6]。

4.1 检验检测手段

水露点腐蚀和结盐腐蚀一般是局部腐蚀,难以准确预测腐蚀发生的位置,采用常规超声波检测检查方法在失效前发现减薄区域存在较大的不确定性。采用全覆盖检测方法,如自动UT 扫描或射线检测(RT)更适合于发现局部腐蚀,但工作量较大,导波是比较理想的检验方法。 同时可采用红外热像仪对塔顶系统设备外壁温度分布状况进行检测,定位温度异常的部位。

4.2 在线腐蚀监测

在线腐蚀监测通常被认为是工艺流分析的补充。 对于常压系统, 一般包括冷凝水的pH值、氯化物等成分取样;对于减压塔塔顶系统,一般包括原油化验分析、特定侧线物性、工艺温度及流量波动等。 在线腐蚀监测通常也用于评估腐蚀缓解方法的成功与否, 包括原油脱盐和混合、中和、抑制及沉积物的水洗等。 随着无损检测和传感器技术的发展, 在线监测可以通过非破坏性方法完成腐蚀评估, 如电阻 (ER)探头、局部和远程导波、氢探头(用于酸性系统)、线性极化电阻(LPR)探头(用于积水区域)及在线测厚等[7]。

4.3 冷凝腐蚀控制措施

氯化物的局部腐蚀通常发生在运行温度下降的部位,如死区管段、注入点及混合点等。 典型的改善做法是使用温度可控的电伴热,消除不必要的死区;盲管通常设计成倾斜的,换热器采用立式,以便于排水。

从塔顶回流罐和顶部泵回流返回常压塔顶部的冷流可在其入口附近形成利于腐蚀的局部区域,如回流分配器、塔盘和塔壁,改善措施主要包括温度控制和消除氯盐来源。

4.4 NH4Cl 腐蚀控制措施

控制NH4Cl 腐蚀通常有3 种方法:

a. 通过降低塔顶系统中HCl 和NH3的含量来降低盐的形成温度。 一般通过改进脱盐工艺来实现,以减少氯化物和NH3的残留,或消除NH3的外部来源来实现;一旦形成NH4Cl,通常采用分布均匀的连续或间歇水洗法来控制腐蚀,并添加超量的水以避免蒸发。

b. 改变操作以保持设备温度高于盐结晶温度是最直接有效的方法。

c. 对于用NH3为中和剂的系统,需将NH3的添加量限制在塔顶罐中积水控制pH 值所需的量之外[8]。

5 现场应用

某炼油厂常减压装置常压塔系统2019 年部分温度点出现大幅波动, 波动范围较大且不可控,致使常压柴油频繁出现不合格现象。 切罐调整原油种类和比例后效果也不理想,经分析认为常压塔塔盘可能让结盐堵塞,在线水洗顶部塔盘后生产恢复正常。

常压塔主体材料为16MnR+316L, 塔顶名义厚度为14 mm+3 mm。 2020 年检修时发现塔顶两圈环焊缝、 纵焊缝和人孔角焊缝的熔合线腐蚀,最大深度4.5 mm,塔盘和塔顶管道法兰结盐严重(图1)。

图1 塔顶系统结盐腐蚀形貌

常压塔顶油气流量为85.000 t/h,塔底注入蒸汽流量为12.371 t/h,塔顶操作温度为131.7 ℃,操作压力为107 kPa, 计算得塔顶水露点温度为98.95 ℃,显然塔顶操作温度高于水露点温度,不会有液态水析出,但在低流量区域、冷表面及焊缝缺陷部位等易引起氯化铵的沉积。 原油中存在的无机盐可在脱盐罐中脱除至3 mg/L 以下,但有机盐却无法脱除,部分无机盐、有机盐和杂质进入装置,在常压塔长期累积造成塔盘结盐堵塞。

腐蚀防护手段除采用常规的冲洗和局部修复之外,对塔顶循环油管线增设除盐设施;通过加强不可萃取氯化物的测定,对比分析塔顶回流罐与注水中氨和氯化物的含量,计算出氨和氯化氢的分压,依据NH4Cl 结晶相图估算氯化铵结晶温度为125 ℃(结晶温度随原油组分和除盐效率改变),始终将塔顶操作温度控制在结晶温度10 ℃以上;优化塔顶管道注水速率,将最小水洗速率控制在常压塔塔顶流体水露点所需体积分数为10%~25%的洗涤水(这是由于水露点一般用热力学过程模拟计算,不考虑反应动力学),以应对过程可变性和非平衡条件,并尝试清除冷却器外壁上沉积盐;定期采用红外热像仪和导波检测塔顶系统设备异常部位,一年来装置运行良好,未发生较大腐蚀问题。

6 结束语

CDU 蒸馏塔塔顶系统中氯化物腐蚀防护应从氯化物测定、腐蚀成因、工艺控制、设备腐蚀状况、检验检测及在线监测等方面综合考虑,评估运行工况下露点腐蚀和结盐腐蚀产生的可能性,分析确定主要影响腐蚀机理,准确定位腐蚀影响区间和部位, 采取准确有效的腐蚀应对措施,最大限度地提高设备和管道的氯化物腐蚀防护的有效性,从而确保塔顶系统设备的安全高效稳定运行。