TOFD与相控阵技术在高压加热器筒体焊缝检测中的应用分析

苏宣机 吴林军 汪建光

(福建省锅炉压力容器检验研究院)

热电厂高压加热器利用汽轮机高压抽汽加热锅炉给水,提高锅炉给水温度,降低能耗,提高机组热效率,是火力发电厂锅炉给水循环系统中的重要设备[1]。由于筒体壁厚大,焊后容易产生裂纹或未熔合缺陷,而制造单位常用的射线检测技术对这类面积型缺陷敏感性低,容易漏检,设备投入运行后,漏检缺陷在复杂的外界载荷和加热器内高温高压的流体冲击等多种因素的作用下,还可能出现扩展现象,给设备运行埋下巨大的安全隐患。

某热电厂高压加热器2006 年投入运行,在定期检验时超声检测发现筒体焊缝存在大量的超标缺陷,但超声检测是利用探头接收到缺陷反射回来的声波能量大小即回波幅度的高低来评价缺陷的大小,不能准确对缺陷进行定性和尺寸精确测定,难以为缺陷的进一步安全评定与处理提供有效数据。 笔者阐述采用TOFD 和相控阵技术对设备筒体焊缝进行检测,并比较分析不同检测技术的优缺点。

1 设备概况

笔者所检测的高压加热器筒体材料为SA516Gr70, 壁厚70 mm, 焊接方法为埋弧自动焊+焊条电弧焊, 先焊外侧焊缝清根后再焊内侧焊缝,焊后进行620~640 ℃消应力热处理。 制造过程筒体焊缝采用100%射线检测+20%超声检测,射线检测选用Co60 进行透照。 无损检测曾发现13 处超标缺陷并进行返修处理, 超标缺陷均为夹渣,最大条渣长490 mm,同时焊缝中存在大量气孔,未记录裂纹、未熔合等面积型缺陷。

2 现场检测及结果分析

2.1 TOFD 检测

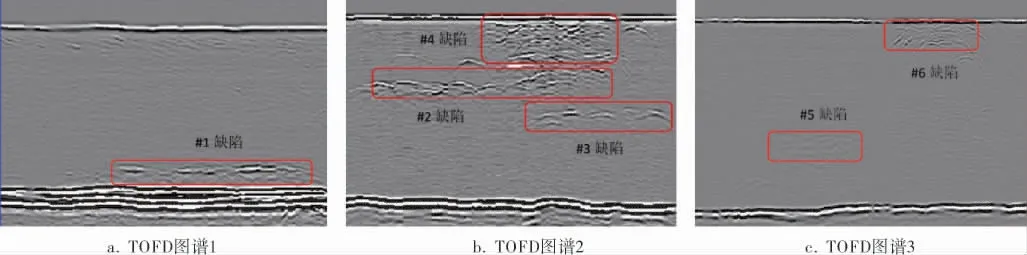

筒体对接焊缝采用TOFD 进行100%检测附加100%超声检测。TOFD 检测采用以色列Sonotron 公司Isonic-2006 检测仪,选用频率5 MHz、直径6 mm、角度60°的纵波探头,以直通波波幅达满屏高度的80%作为扫查灵敏度。 检测结果发现3 幅TOFD 图谱中存在6 处超标缺陷(图1)。

图1 TOFD 图谱

TOFD 图谱1 中的#1 缺陷靠近焊缝下侧坡口根部位置,缺陷为线状显示,自身高度2.8 mm,有未熔合特征(图1a),超声检测在正常扫查速度下缺陷波与底面波信号相连,探头前后移动缺陷波和底面波形呈连续变化状态,无法识别,只有探头放在特定位置才会显示可区分的缺陷波和底面反射波两个波形, 两者深度差只有5 mm。TOFD 图谱2 中的缺陷,由断续圆弧组成,圆弧两端较短,有裂纹形貌(图1b),图中#2 和#3 缺陷在深度方向界限明显,#2 和#4 缺陷基本相连,界限不清,超声检测探头声束方向垂直于焊缝做锯齿形扫查检测,仅发现#2、#3 缺陷,长度、深度方向较难分开, 记录为一个深度范围较大的缺陷,未能发现#4 缺陷; 探头声束方向平行于焊缝扫查, 显示#4 缺陷位置存在多条位置不同的横向缺陷,而且波幅很高。TOFD 图谱3 中有2 处缺陷(图1c), 图中#5 缺陷显示非常不明显, 容易漏判,本次检测在首次评图时就将该处图像显示判断为由材料声阻抗不同引起的, 未进行评定,而在相控阵检测发现该处存在缺陷显示后才重新对其进行评定。图中#6 缺陷形貌与TOFD 图谱2中的#4 缺陷类似,经超声检测显示#6 缺陷为横向缺陷。

2.2 相控阵检测

考虑到所查出缺陷较为严重,带有裂纹或未熔合特征,为慎重起见,对超标缺陷部位采用相控阵检测进一步确认。 相控阵检测采用以色列Sonotron 公司Isonic-2009 便携式相控阵超声检测仪,选用频率2.5 MHz、晶片数量32 个的相控阵探头, 以CSK-ⅡA 试块作为灵敏度校准试块,TCG 方式进行灵敏度设置,扫查灵敏度参照超声检测规定将基准灵敏度提高14 dB,并根据扫查面的表面粗糙度再提高3 dB 进行补偿,降低6 dB 进行缺陷评定[2,3]。 相控阵图谱如图2 所示。

图2 相控阵图谱

图2a 所示为TOFD 图谱1 处的相控阵图谱,在扇形扫描图和A 扫信号中可清晰看见焊缝根部的缺陷显示, 但只能在焊缝单侧扫查到缺陷显示, 有坡口未熔合特征,#1 缺陷经消除确认为坡口根部未熔合, 是制造遗留缺陷。 图2b 所示为TOFD 图谱2 处的相控阵图谱, 相控阵超声检测时探头声束方向垂直焊缝做纵向垂直扫查, 只能检测到#2 和#3 缺陷, 且深度方向未能识别,#4缺陷未能检出;将相控阵探头放在焊缝上,声束方向平行于焊缝做纵向平行扫查,检测结果如图2c所示(#4 缺陷3D 图如图3a 所示),很明显看出此处存在多条深度不同、水平间隔6~10 mm 的横向缺陷, 上述缺陷经消除确认#2 和#3 缺陷为纵向裂纹,#4 缺陷为横向裂纹。 图2d 所示为TOFD 图谱3 处的相控阵图谱, 相控阵超声检测探头声束方向垂直焊缝做纵向垂直扫查, 检测结果仅显示#5 缺陷,上部区域的#6 缺陷也未检出;探头放在焊缝上声束方向平行于焊缝做纵向平行扫查,检测结果如图2e 所示 (#6 缺陷3D 图如图3b 所示),图像显示存在多条横向缺陷。 经消除确认#5缺陷为纵向裂纹,#6 缺陷为横向裂纹。

图3 缺陷3D 图

本次检测查出的缺陷经消缺返修均得到确认,缺陷所在位置和尺寸与TOFD、相控阵检测结果基本对应。TOFD 图谱1 中的焊缝根部未熔合缺陷为制造遗留缺陷。TOFD 图谱2、3 中的裂纹缺陷所在的位置, 经查询出厂资料得知这些部位在制造时均进行过返修处理, 其他未返修部位没有发现裂纹, 因此判断这些裂纹是在制造过程返修时产生而射线检测未能检出而遗留下来的。 产生裂纹的主要原因是由于返修时焊接区域较小, 如果焊前预热不到位, 焊后快速冷却收缩会产生极大的拉应力, 焊缝在无法承受拉应力作用的情况下下很容易产生开裂, 而制造单位采用的射线检测对裂纹敏感性低不易检出, 资料未见有进行超声检测,因此返修后若产生裂纹缺陷很容易漏检。

检测结果数据汇总见表1。

表1 检测数据汇总表

3 检测技术对比分析

3.1 射线检测

射线检测是利用被测物体各部分的厚度或密度因缺陷的存在而有所不同,导致当X 射线在穿透被检物时射线被吸收的程度也会不同的原理进行检测的,射线投射在X 射线胶片上经显影后可得到显示物体厚度变化和内部缺陷情况的X 射线底片。 射线检测对于体积型缺陷具有很好的检出效果,对薄试件除非裂纹或未熔合的高度和张口宽度小,否则只要透照角度适当,底片灵敏度符合要求,裂纹检出率也是足够高的。 但射线检测不适宜检验较厚工件,对厚壁筒体焊缝易产生的裂纹和未熔合缺陷敏感性低, 容易漏检。笔者所检测的高压加热器筒体壁厚较大,进行射线检测时几何不清晰度和固有不清晰度明显增大;同时为了保证射线能够穿透筒体焊缝,选用能量高的Co60 进行透照, 散射比和颗粒度也随之增大,导致底片上裂纹影像对比度下降,边界模糊,无法识别。 另外裂纹一般都有方向性,如果X 射线穿透焊缝并没有因裂纹的存在而使投射到X 射线胶片上的强度有所变化,就不能在胶片上留下相应影像,导致缺陷无法检出。 从该设备制造过程的射线检测数据就可看出这一点,该方法对体积型缺陷有很高的灵敏度,可检出大量的夹渣和气孔,但对裂纹或未熔合等面积型缺陷灵敏度低。

3.2 TOFD 检测

TOFD 技术是利用在固体中传播速度最快的纵波在缺陷端部产生的衍射信号进行检测的,由于采用一发一收双探头,检测不受缺陷形状和方位的影响,可以检出与检测表面不相垂直的面状缺陷,检测结果重复性好,缺陷图谱显示直观,可以精确测定缺陷的自身高度,检测数据能全程记录并可实现数据回放与永久保存[4,5]。本次高压加热器筒体对接焊缝进行100%TOFD 检测,除可见气孔和点状缺陷外,还发现多处裂纹和未熔合缺陷,这些缺陷经过分析判断应为制造时遗留下来的,但由于制造时采用射线检测,造成漏检。 这说明TOFD 检测对面积型缺陷检出率明显高于射线检测,并且具有定量精度高及缺陷定位和尺寸测定准确等优点,而且对于焊缝底部深度方向的缺陷有很高的分辨力, 如靠近根部的#1 缺陷也能很好地跟底波区分开来。

TOFD 检测虽然具有很多优点, 但也有不足之处,比如有的缺陷尖端衍射信号较弱声波波幅低, 而且会与材料晶界的散射信号交织在一起,导致衍射信号识别困难。 本次检测发现的#5 缺陷就属于这类缺陷,很容易漏判。 本次检测采用超声检测和相控阵技术进行补充检测,才弥补了TOFD 检测的不足。

3.3 相控阵检测

相控阵超声检测和常规超声检测原理同属于脉冲反射法范畴,都是按照探头接收缺陷反射波的能量大小即回波幅度的高低来评价缺陷的大小,检测受缺陷形貌和方位的影响较大。 相控阵技术相比于常规超声的优点是通过电子系统控制探头阵列中的各个晶片按照一定的延时法则发射和接收超声波,实现声束的扫描、偏转等功能,能够在探头不前后移动的情况下实现对检测区域的扫查, 从而提高检测效率和缺陷检出率。 相控阵检测通过编码器实时采集记录数据,图像显示直观,可以减少人员操作不当造成的缺陷漏检。 但是相控阵检测一样存在诸多局限性,比如难以对缺陷进行精确定性、定量,缺陷的位置、 取向和形状及声波衰减影响缺陷检出等问题。 本次检测中的#2 和#3 缺陷在深度、长度方向上未能分开是由于声波的声束是扩散的,随着声程的增大深度和长度方向的分辨力都会下降,对于两缺陷间距小于仪器分辨力的就难以分开,而且声程距离越大这种现象越明显[6]。另外,相控阵检测对缺陷的方位比较敏感,#4、#6 缺陷为横向裂纹,属于面积型缺陷,当声束方向与裂纹平面平行时,探头就很难接收到缺陷处反射回来的声波, 如果没有进行斜向扫查或参照TOFD 检测,缺陷就会漏检。

4 结束语

承压设备焊缝缺陷对结构完整性有着重要影响,为保证设备服役时的安全性,通常采用无损检测手段进行检查,但不同的检测技术对各类缺陷的敏感性差异较大,选择不当可能造成大量的危害性缺陷漏检。 笔者检测的高压加热器由于筒体壁厚较大,采用传统的射线检测对面积型缺陷敏感性低,附加的超声检测受技术特点和人员因素影响较大,特别是横向缺陷很容易漏检。 采用TOFD 和相控阵技术相结合则可以优缺点互补,对各类缺陷均有较高的敏感性,而且能够实时采集存储数据,受人员因素影响减少,图谱显示直观, 可以大幅度提高面积型缺陷的检出率,对于重要的高参数厚壁设备可以最大限度避免缺陷漏检,减少安全隐患。 同时由于TOFD 检测可以精确测定缺陷尖端距离表面的埋藏深度及其自身高度,检测结果重复性好,对在役设备检测中的缺陷评定和检测特别有价值。