深水非受限桩基海上精准就位技术研究与应用

王浩宇 于文太 魏佳广 黄山田

(海洋石油工程股份有限公司)

随着浅海油田相继进入产量递减阶段,走向深海已经成为我国海洋油气开发的重要战略方向。 我国南海海域水深在500 m 以上的深水区约占海域总面积的75%,初步估计石油地质储量约占我国油气资源总量的三分之一,是未来油气资源的重要增长点[1]。近年来,中国南海深水油气勘探取得了一系列重大突破,荔湾3-1 气田群、流花油田群及陵水气田群等被陆续发现。

随着水深的增加,常规导管架平台技术性和经济性逐渐降低,深水浮式平台在经济性和可靠性方面拥有显著优势。 桩基作为深水浮式平台的关键组成部分, 其安装精度对浮式平台的在位性能影响巨大。 区别于浅水支撑平台,深水浮式平台的桩基安装设有导向和限位结构,处于自由状态,因此通过对深水非受限钢桩超精准就位关键技术的研究,可以有效解决其精准就位的“卡脖子”问题,保障浮式平台在位性能,是我国“走向”深水的关键,也是加快建设海洋强国的必由之路。

1 深水海洋平台桩基应用概述

目前,深水新型采油平台分为张力腿式平台(TLP)、单筒式平台(SPAR)、半潜式平台(SEMI)和浮式生产平台(FPSO)四大类(图1)。

图1 深水新型采油平台的类型

TLP 平台是一种垂直系泊的顺应式平台,其主要原理是首先在海底贯入桩基, 张力筋腱连接平台和海底的钢桩,通过平台自身浮体,使得TLP平台始终围绕一个平衡位置运动;SPAR 平台在总体上是一个庞大的直立圆柱体, 依靠浮力支撑水面上的设备,通过侧向悬链线锚系固定,锚系的海底段与桩基或吸力锚相连接[2];SEMI 平台的主体结构由上船体、立柱、下浮体和斜撑结构组成,其定位系统主要有锚泊定位和动力定位, 因锚泊系统具有投资少、使用及维修方便等特点,是目前该平台采用的主要定位方式[2];FPSO 平台类似于大型油轮的形状,其通过单点系泊固定到海底,系泊锚链上端连接可旋转单点结构, 下端连接桩基或吸力锚。

由此可见,桩基是目前深水平台应用最为广泛的结构,自由状态下深水桩基的精确就位技术将会广泛应用在南海深水各个项目。 目前的流花16-2 油田群FPSO 平台、 陵水17-2 气田群SEMI平台均采用了桩基与锚链锚泊相连的形式。

2 深水桩基精准就位仿真研究

2.1 参数设定及建模

桩基在深水中下放和就位过程采用OrcaFlex软件进行仿真模拟,用于研究和确定不同就位精度下, 环境条件的影响和作业天气窗口的选取。该软件可提供全三维非线性有限元时域分析,在桩基的超精就位模拟过程中,所需模型和边界条件主要包括海域环境(风、浪、流及环境温度)、施工设备和机具(作业船舶)、辅助安装机具(起桩器、就位导向)等[3]。

2.1.1 环境参数

环境参数的设定包括空气、水深、海水密度、浪高及海流等。 本次深水非受限桩基超精准就位计算分析依托“浮式生产装置及水下生产系统安装关键技术研究与应用”课题,以流花16-2 油田群开发项目为数据采集与研究应用对象。

流花16-2 油田群位于中国南海, 水深范围390~410 m,海水密度1 025 kg/m3,典型浪高范围0.5~2.5 m,典型波浪周期范围5~14 s,海流剖面如图2 所示;深水桩基的安装作业通常在30 d 内完成。根据API RT 2T(第三版)的建议:深水浮式平台安装的作业周期若超过7 d 且小于30 d 时,则应考虑十年一遇的环境条件。 对于南海开阔海域,在OrcaFlex 建模设置边界条件时,还应考虑开阔海域孤立波的影响,流花16-2 油田孤立波分布统计见表1。

图2 南海流花16-2 油田海流剖面图

表1 南海孤立波分布统计

2.1.2 船舶参数

选取“蓝鲸号”作为主作业船,船舶主要参数如下:

总长 293.2 m

型宽 50.0 m

型深 20.4 m

设计吃水 8.9 m

结构吃水 12.8 m

总重 64 110 t

主钩 7500 t×2

辅钩(全回转) 1 600 t

舷吊 50 t

甲板载荷 10 t/m2

定位锚 8 t×10,12 t×2

锚缆规格 φ76 mm×2600 mm

船舶的RAO (Response Amplitude Operator)值可计算船舶在水中的运动响应[3],其本质是由水文环境引发的船体运动函数。 船艏/船艉的RAO值采用MOSES 软件计算,船舶坐标系采用笛卡尔坐标系。 在该坐标系中, 船体的重心COG 为x=98.75 m、y=0.00 m、z=11.96 m。 在OrcaFlex 运动分析中,考虑了0、45、90、135、180°波向的波浪荷载,对波浪和流向载荷的角度定义如图3 所示。

图3 坐标系及角度定义规则示意图

2.1.3 桩基及误差参数

桩基参数选取流花16-2 可行性研究方案中,TLP 平台恒外径2 743 mm、变壁厚的桩身截面作为分析对象,其各部分的参数见表2。

表2 桩基参数

2.1.4 数值建模

模型采用笛卡尔坐标系,x轴原点位于船头中心,以基准海平面作为z轴的原点。 在OrcaFlex模拟钢桩精就位环境条件的影响时,选取了两种典型作业工况, 即船体与主扒杆成40°角和180°角(按图3 定义)进行分析。

2.2 海洋环境对钢桩精就位的影响分析

2.2.1 流速对桩基安装的影响分析

通过OrcaFlex 模拟分析在两种扒杆角度工况下流速对钢桩的影响如图4、5 所示。 由图4、5可见, 水流流速对钢桩的平动范围基本没有影响,而对桩体的倾斜度有显著影响(随着流速的增加,桩体的倾斜度越来越大)。在工程设计中,为保证桩基安装满足倾斜度的要求,要合理选择施工窗口的水流流速。

图4 流速对钢桩位移(晃动幅值)的影响

图5 流速对钢桩倾斜度的影响

2.2.2 波浪对桩基安装的影响分析

在两种典型工况中,波浪对桩基安装的影响主要考虑浪高和波浪周期的影响。 图6、7 分别描述了浪高对桩基位移和倾斜度的影响。 由图6、7可见,桩基位移敏感性和倾斜度随波高的增加而增加,相关性几乎是线性的。

图7 浪高对钢桩倾斜度的影响

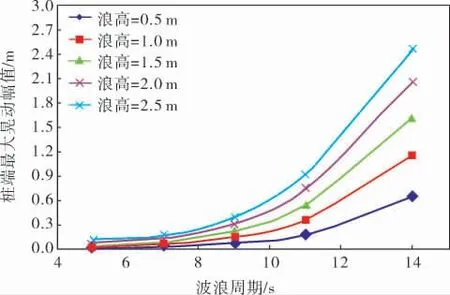

图8、9 分别描述了波浪周期对桩基位移和倾斜度的影响。 由图8、9 可见,波浪周期对桩基位移和倾斜角的影响都挺大,随着波浪周期的增加,桩基位移和倾角均呈指数型增加。

图8 波浪周期对位移(晃动幅值)的影响

图9 波浪周期对钢桩倾斜度的影响

2.3 深水桩基安装天气条件

在4 种深水半潜平台中,TLP 平台对桩基就位的精度要求最高,以满足张力筋腱的在位性要求。 笔者以TLP 平台桩基为例,确定和选取深水桩基安装作业的天气条件。通常TLP 平台桩基就位的精度要求见表3。

表3 TLP 平台桩基就位精度要求

考虑到在工程作业过程中,会有船体操控、机械振动等产生的桩基位移、倾斜误差叠加的因素,为保证桩基最终的就位精度, 给施工作业一些冗余误差量, 取海洋环境影响桩基就位最大允许误差的0.7 倍[4]。 由图7 可以得出,流速为1.6 m/s时,桩基最大倾角约为0.7°。

综合分析图6~9 中浪高、波浪周期对桩基倾斜角和位移的敏感性得出:桩基的倾斜角和最大晃动位移随波浪周期的增加呈指数型增大,当波浪周期大于11 s 后,桩基的倾斜角和最大晃动位移开始显著增大;在波浪周期9 s 以下时,桩基的倾斜角和晃动值都处于比较稳定的趋势。 最后将最大波浪周期限定在9 s,浪高为2.5 m 时,桩基晃动位移约为0.4 m,倾斜角约为0.25°,桩基晃动幅值首先达到允许误差值(0.6 m)的0.7 倍。 综上所述,我国南海海域适合深水自由态桩基超精准就位的天气窗口条件列于表4。

表4 南海海域钢桩精就位的天气窗口条件

3 深水非受限桩基超精准就位方案设计

3.1 长基线辅助定位方式

长基线辅助定位(Long Base Line,LBL)是目前世界上海洋工程作业公司广泛采用的方式,尤其在西非、墨西哥湾等深水海域普遍应用[5]。具体操作流程如下:

a. 在钢桩就位之前,根据水下机器人(ROV)预调结果和钢桩就位坐标,按图10a 布设LBL 阵列,每个阵列安装4~5 个信标[6]。

b. LBL 基阵信标可安装于信标架上, 由主作业船吊机下放至海底。 在下放信标架的过程中,应用USBL(Ultra-Short Baseline,超短基线定位系统)实时提供信标架位置,水下作业ROV 对信标架位置做最终调整,将信标架安装于设计位置[6]。

c. LLBL 基阵布设结束后,基于数据采集,综合计算基阵中的绝对位置进行校准,再在钢桩设计安装位置四周布设浮标(图10b),用于钢桩超精准安装就位时的观测、参照和引导。

图10 LBL 阵列与钢桩就位浮标示意图

d. 钢桩安装时,将钢桩垂直度测量仪安置在钢桩顶部, 钢桩在入水下放的过程中全程进行ROV 监控。 当桩基下降至距离海床3 m 时,再准确测量LBL 基阵中钢桩的位置[7]。

e. 调整船舶和吊机位置,当钢桩位于设计位置上方时,下放钢桩至海床表面。 若钢桩满足就位精度要求,则下放钢桩至入泥3 m,此时复测钢桩的垂直度和就位精度; 若不满足设计要求,则将钢桩提出泥面, 继续进行桩基精就位作业,直至满足就位精度和垂直度, 则吊机逐渐放松,使钢桩达到自由入泥深度[7]。

3.2 钢桩超精就位辅助结构设计

根据地质调查, 有的海域以砂质土层为主,不利于钢桩的自由入泥。 以我国南海为例,海床下方6~10 m 为沙土层, 该土层的桩基摩擦角为27°左右,桩基的自由入泥通常比较浅,有时无法满足自由站立的最小入泥要求。 因此,针对难以入泥的砂质地质条件,设计了自由态桩基的辅助安装结构,以保证桩基的自由入泥深度,满足自由站立的条件。

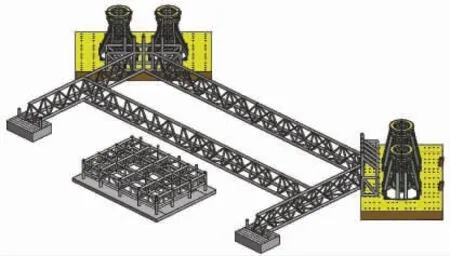

针对桩基分布较为集中的平台,例如TLP 平台和FPSO 锚桩阵列, 可设计整体基盘式辅助就位结构。 以TLP 平台为研究目标,整体式辅助就位基盘如图11 所示, 该基盘可辅助TLP 平台所有的桩基安装作业。 在定位基阵中,首先将整体辅助就位基盘精准就位,再将桩基插入到基盘套筒中,待桩基贯入到设计深度后,再将整体基盘回收。

图11 整体式辅助就位基盘示意图

针对桩基分布较为分散的平台,例如单点系泊锚桩,可设计单桩基座式桩基辅助就位结构(图12),该结构为单根桩基精准就位辅助装置,在安装时,也是先将基座精准就位于定位基阵中,待桩基安装完毕后将基座回收。

图12 单桩基座式辅助就位结构示意图

4 试验验证

为了验证深水非受限桩基超精准就位安装技术的可行性,在流花16-2 油田群开发结构物安装项目FPSO 锚系安装时,对HYSY119 吸力锚中的7#锚进行水下超精确就位试验验证:安装误差要求由原来的5.0 m 提高到0.6 m。

LBL 基阵保障作业的信标最少4 个,本次作业的吸力桩高15.9 m, 贯入海底前获取位置时,可能存在定位LBL 信标与基阵通讯遮挡的情况。因此,在原设计LBL 基阵中扩充1 个信标,即应用5 个信标组成海底基阵,以确保海试阶段有足够的冗余测量数据。

基阵采用高2 m 的支架布设,在桩基定位阶段至少能与基阵内的4 个信标通视,保证精确定位作业顺利实施。如图13 所示,CO14、CO9、CO8、LBLCO8 和LBLCO9 这5 个信标组成了吸力桩定位基阵。 LBL 基阵布设结束后,进行基阵校准,然后在桩基顶部安装桩基定位设备,用于确定桩基在基阵中的相对位置。

图13 基阵布设效果界面

桩基超精准就位安装技术海试中的主要施工流程如下:

a. 吊机提升锚桩并通过飞溅区,下放桩基至水下30 m;

b. 调整船位, 将锚桩移至安装目标区上方,吊机开启升降补偿;

c. 吊机继续下放锚桩至距离海床3 m 处,水下定位调整至LBL 定位模式;

d. 通过LBL 定位信标获取位置数据, 水下ROV 2#观察桩基姿态,ROV 1#在桩基底部观察触泥情况;

e. 桩基持续下放自沉(2.9~4.9 m),记录桩基自沉深度;

f. 使用吸力泵将锚桩贯入设计深度。

最后,测量桩基最终的倾斜度和位置误差列于表5。

表5 7#桩基精就位测量结果

5 结束语

随着国家深水开发战略的推进、海油集团公司走向国际,挺进深海策略的实施,深水海洋平台将会如“雨后春笋”。 深水非受限桩基海上超精准就位技术依托“浮式生产装置及水下生产系统安装关键技术研究与应用”课题,结合OrcaFlex软件,模拟多个工况的钢桩运动敏感性,分析水文环境对桩基超精准就位的影响,为海上施工天气窗口的选取提供理论依据和技术支持。 同时,研发应对不同地质条件的辅助结构,并依托流花16-2 FPSO 项目,验证了超精准就位方案的可行性, 为后续深海平台的开发奠定理论基础,为深水浮式平台的安装提供有效的技术支撑。