油田管道防垢的超疏水涂层制备及性能研究

陈梦涵 柯胜楠 周 欣 刘润贤 刘喻波 胡 军

(西北大学化工学院)

在化工、石油等领域,管路、管道和泵的应用极为普遍,尤其在石油开采、生产和集输过程,但由于该过程中流体成分越来越复杂,导致地面集输管线、油井及水(油)泵等生产设备上常出现结垢和腐蚀现象,严重地影响了产品的正常生产和企业的经济效益[1,2]。 中国工程院调查结果表明,2008年我国因结垢和腐蚀造成的经济损失高达1.2万亿元至2.0万亿元。 由此可见,结垢和腐蚀造成的资源浪费不容小觑。 在实际生产过程中,结垢和腐蚀不仅会造成巨大的经济损失,还会埋下安全隐患,从而酿成安全事故,甚至造成人员伤亡[3,4]。因此,对于易结垢和易腐蚀的管道和设备,必须对其进行定量评估以制定适当的维护方法[5,6]。然而,由于我国相关的评估措施起步较晚,对于事故的数据收集和认识还不够全面具体,因此从根源上隔绝结垢和腐蚀成为防腐防垢的首选方式。

超疏水涂层是一种具有良好超疏水性的新型智能材料,在传输过程中,将超疏水涂层喷涂在设备(管件)内壁表面形成一层保护膜,这层膜可以进一步阻止油和水与管壁的直接接触,进而减少污垢在管壁表面的异构成核率[7~9]。 同时,超疏水涂层防垢属于物理方法,不会影响原油和水质,且无污染,也不会增加后期处理的成本[10]。 其中,热塑性聚氨酯弹性体橡胶(TPU)由于具有优良的耐磨性和耐老化性,是一种良好的涂层基体材料;CeO2由于表面能量低、结构稳定且密度大,可以有效阻止溶液中粒子通过涂层向金属基底扩散,是一种良好的涂层填充剂。 因此,将二者结合在一起形成超疏水涂层将会极大地延长设备的使用年限。

在此,笔者以TPU为基体,通过掺杂CeO2粒子构建微纳米结构,从而形成防垢防腐的超疏水涂层,并通过调控材料配比、微纳米颗粒大小等因素优化涂层配方。 将该配方材料喷涂在金属表面,使内涂层具有较好的防垢防腐能力的同时满足附着性、抗冲击性、耐腐性及耐磨性等要求,使之在实际生产中具有可行性,以实现工业化。 最终期望减少化工生产过程中的结垢和腐蚀问题,提高设备的工作效率和使用寿命,提高油田的经济效益。

1 实验

1.1 实验药品与仪器

实验药品包括:TPU;CeO2纳米粒子(市售,粒径25 nm±5 nm);无水乙醇C2H5OH(分析纯);十七氟癸基三甲氧基硅烷。

实验仪器包括:接触角测定仪(SDS-1000S),漆膜划格器(百格刀)(BGD502/4),漆膜弹性试验器(QTX)。

1.2 TPU-CeO2混合涂料的制备

精确称量5 gTPU, 然后放入有机溶剂DMF中进行机械搅拌使之溶解; 将疏水CeO2纳米颗粒在有机溶剂乙醇中进行超声分散。将两种溶液混合,利用离心搅拌器进行50 ℃加热搅拌, 直至充分混合均匀,从而完成TPU-CeO2混合涂料的制备。

1.3 TPU-CeO2超疏水涂层的制备

TPU-CeO2超疏水涂层的制备流程为:把45#钢试样打磨光滑作为基底, 基底显示出亲水性,将基底放入无水乙醇溶液中进行超声清洗,待试样干燥后在其表面均匀地刮涂一层厚度约100 μm的混合涂料, 将其放入烘箱中在120 ℃的条件下干燥10 min后, 混合涂料体系中的易挥发组分挥发掉,涂料的粘度将会提高。 再将干燥后的试样放入0.5wt%氟硅烷的乙醇溶液中在室温条件下浸泡0.5 h进行改性处理,浸泡完成后将试样取出放入烘箱中在120 ℃的条件下干燥1 h,干燥完成后制得TPU-CeO2超疏水涂层。

2 结果与讨论

2.1 涂层表面润湿性分析

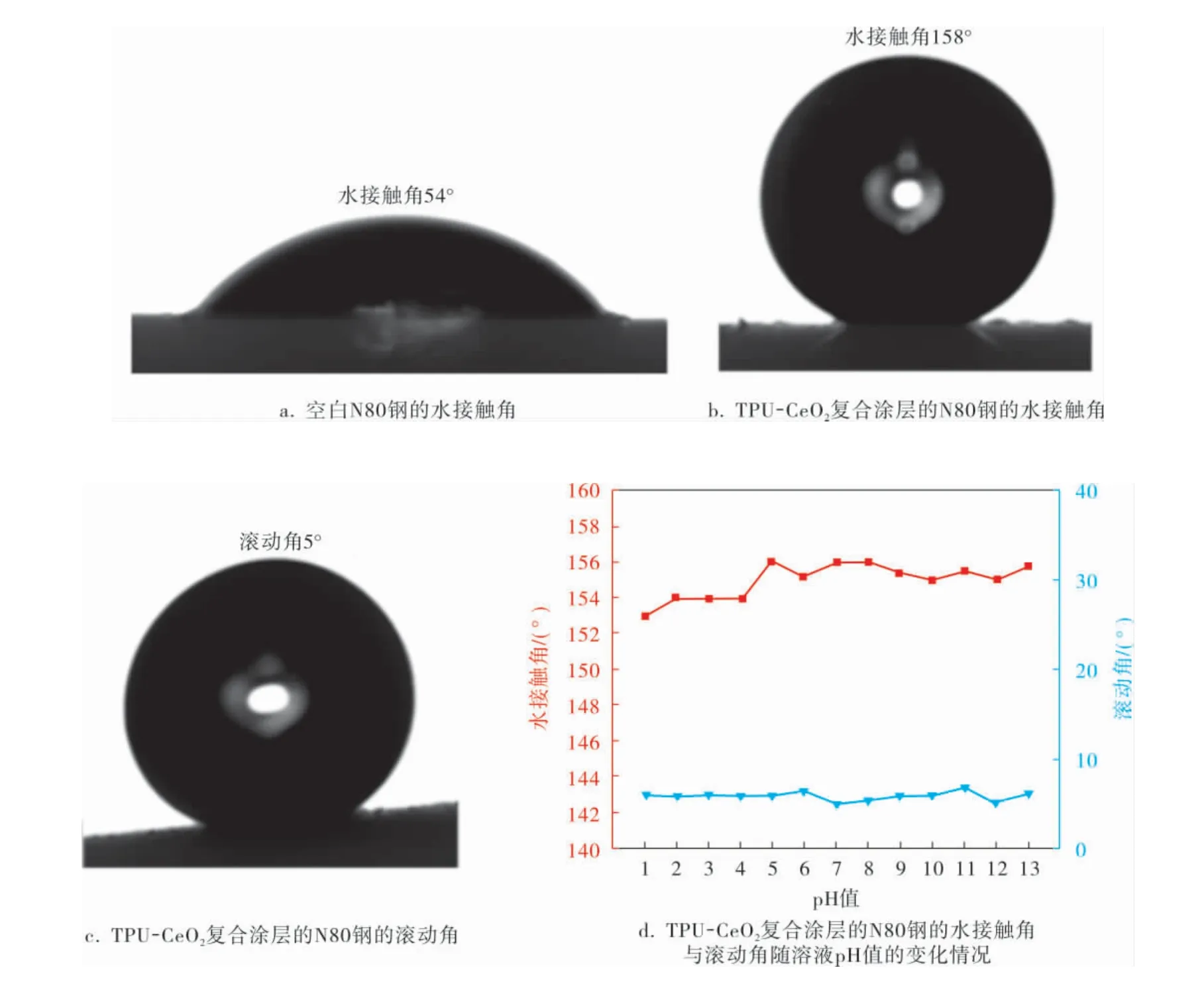

以接触角测定仪测定的界面接触角的大小判定涂层表面的润湿性。 如图1a所示,空白N80钢基底的水接触角为54°,表现出亲水性;如图1b、c所示,TPU-CeO2复合涂层的N80钢基底的水接触角为158°, 滚动角为5°, 表现出良好的超疏水性能;如图1d所示,TPU-CeO2复合涂层的N80钢基底的水接触角和滚动角随着接触介质溶液pH值的变化而变化,但水接触角均保持在150°以上,滚动角保持在5~7°之间,说明在不同pH值介质溶液环境中,TPU-CeO2复合涂层仍能保持优异的超疏水性能。

图1 涂层表面润湿性分析结果

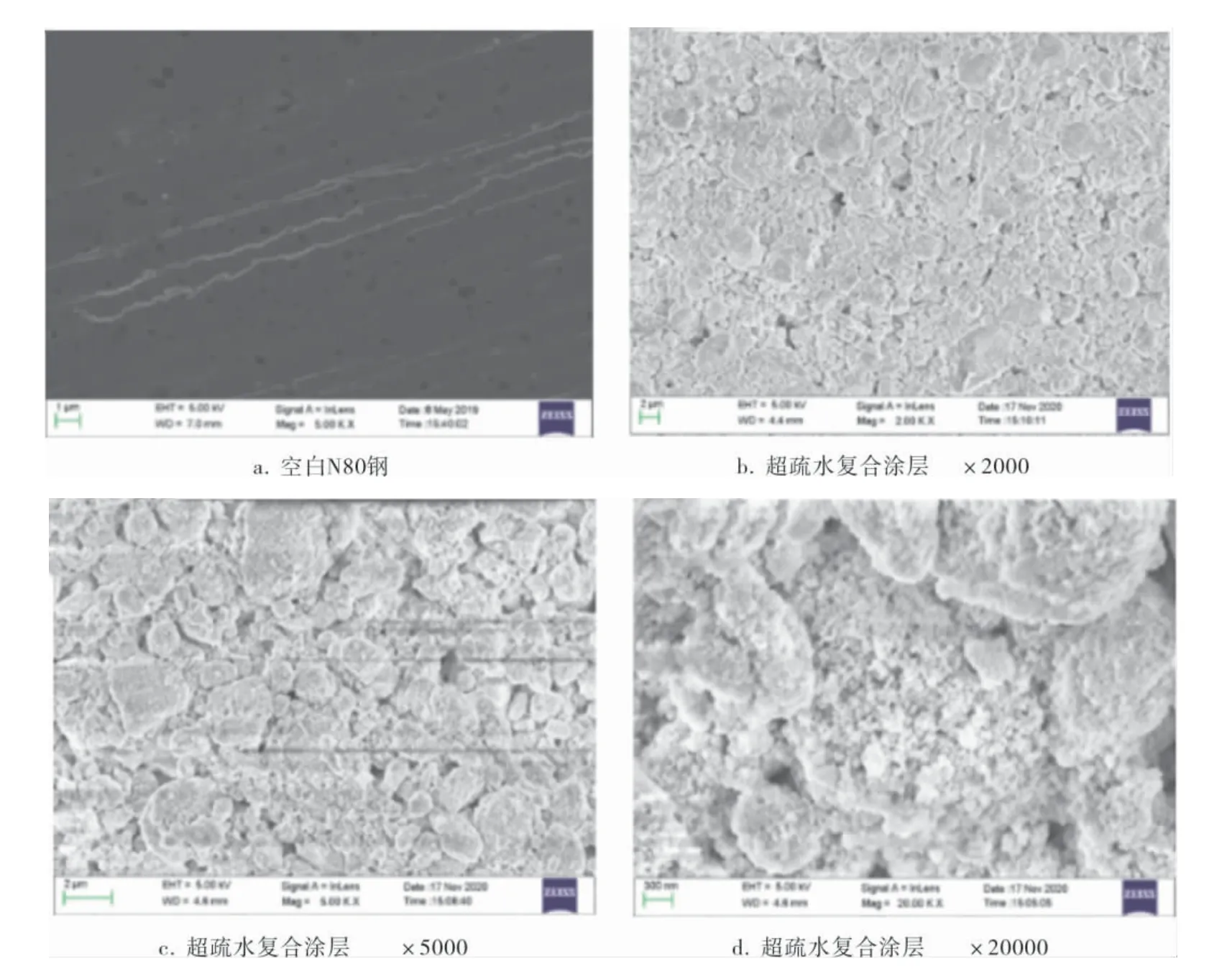

空白基底和复合涂层N80钢的SEM图像如图2所示。 由图2可以看出, 与空白N80钢相比,TPUCeO2复合涂层之所以能表现出优异的超疏水性能, 是因为改性纳米二氧化硅粒子成功入嵌在涂料体系中构建出了涂层表面的多尺度微纳米粗糙结构,使得涂层具有较低的表面能,当疏水基团暴露在涂层表面时,就表现出了优异的超疏水性能。

图2 空白基底及复合涂层N80钢的SEM图像

在TPU-CeO2复合涂层试片表面撒一些模拟污染物并静置一段时间,图3a是用水滴累次冲刷试片表面的情况,可以看出试片上被冲刷过的部分,其表面污染物几乎全部随水滴滚落被带离表面,说明笔者制得的TPU-CeO2复合涂层具有优异的自清洁性能。 图3b是注射器在TPU-CeO2复合涂层表面积聚水滴的宏观形态,可以看出在一定体积范围内液滴在试片表面均保持球状,球形表面表明液滴表面收缩得最小,与试片接触表面的表面能较小,水滴极易滚落,可见特殊的低表面能使得复合涂层具备较好的超疏水性能及优异的自清洁性能。 图3c是液滴的水滴弹射照片,为了更清楚地观察液滴的弹射路线,用蓝墨水染色代替水流,用注射器吸取适量水流,成股喷射在试片表面,可以明显地观察到成股的水流从试片的表面弹射出去,这是由于复合涂层表面具有特殊的微纳米结构和较低的表面能,使得涂层具有优异的超疏水性能。

图3 TPU-CeO2复合涂层试片的自清洁性能及超疏水性能测试结果

2.2 涂层力学性能测试

按照漆膜附着力划格法进行附着力测试,该方法适合测量厚度小于250 μm的涂层。 准备3块刮涂同样厚度涂层的同型号试样, 进行3组平行实验。 用刀片垂直相交划切试片表面,切痕应穿透涂层至底材,观察涂层不脱落,附着力合格(图4)。 用4倍放大镜仔细观察,并对照漆膜附着力评级标准对TPU-CeO2复合涂层的附着力进行评级。观察图4中的3组测试结果可以看到,胶带剥离后划痕区域几乎未发生变化,划格区域与划痕边缘保持较好的完整性, 其受影响区域明显小于5%,符合1级要求。

图4 TPU-CeO2复合涂层的附着力测试结果

柔韧性测试严格按照漆膜柔韧性测定法(GB/T 1731—1993)中的相关规定进行,在平整、无扭曲、 板面无任何可见裂纹和皱纹且规格为120 mm×25 mm×(0.2~0.3) mm的马口铁试片上制样,在柔韧性测定器上完成测试。 用4倍镜观察记录漆膜有无网纹、 裂纹及剥落破坏等现象,以样板绕不同直径的轴棒上弯曲而不引起漆膜破坏的最小轴棒直径表示该漆膜的柔韧性。 如图5所示,3组试样的漆膜在直径为0.5 mm的轴棒上弯曲均能保持较好的完整性,未发生裂纹、剥落等现象,故其柔韧性为0.5 mm。

图5 TPU-CeO2复合涂层的柔韧性测试结果

2.3 防垢性能测试

将干燥的同型号空白N80钢和复合涂层试片分别放于含Ca2+、Mg2+、Ba2+、CO及SO等离子的油田结垢液中14 d,让其充分结垢。从图6a可以看出,14 d后,空白N80钢试片上附着了大量的油田垢样(垢样成分为CaCO3、BaSO4及CaSO4等), 而复合涂层试片表面几乎没有附着垢样, 表明TPU-CeO2复合涂层具有良好的防垢性能。 这是因为复合涂层的表面具有较为特殊的微观结构, 使得油垢在其表面的附着力大幅降低,附着力变差,油垢更容易脱落涂层表面,随着油管内的液体一起流走。从图6b可以看出, 试片的结垢量随着结垢时间的延长而增大, 相比于空白N80钢,TPU-CeO2复合涂层的结垢量减少了约93.8%,因此复合涂层的存在能够极大地减少结垢量,提高防垢性能。

图6 TPU-CeO2复合涂层的防垢性能测试结果

3 结束语

笔者以TPU和CeO2粒子为原材料, 通过加热将其溶解到有机溶剂中制成混合液,再涂布在基材上制备出TPU-CeO2复合涂层。 通过实验检测:水接触角和滚动角分别可达到158°和5°,TPUCeO2复合涂层表现出了优良的超疏水性能;同时,该复合涂层能有效降低结垢速率,具有优良的防结垢性能;通过对比实验发现,该涂层还具有很好的附着力、柔韧性及自清洁等性能。 因此,将该涂层应用于油田管道可以防止结垢,从而大幅延长油田管道的使用寿命。