分离用非织造滤材过滤性能及测试研究

王士勇 张 茹 吴 芳

(1.上海化工研究院有限公司;2.复旦大学环境科学与工程系;3.安徽瑞祥安全环保咨询有限公司;4.全国石油和化工行业过滤与分离工程研究中心)

科学与技术的不断进步,推动了现代工业的高速发展,但同时大气污染、水污染及资源贫化等问题也逐渐凸显。 尤其是近几年来,雾霾频发、水体质量恶化及土壤污染严重等问题已成为人民安居生活、经济协调发展、社会和谐进步的困扰。 如何有效地保护生态、治理环境,实施水、土、气的环境综合治理,已成为急需解决的问题。

过滤分离是生态治理与环境工程中所依赖的必要技术手段,用来实现过程的分离净化与污染物减量或去除。 滤材作为过滤设备的“心脏”,在过滤分离过程中备受重视。 非织造滤材是由定向或随机排列的纤维通过摩擦、抱合及粘合等方法或这些方法的组合制造而成的非刚性片状纤网或絮垫新型过滤材料。 与传统的织造滤材相比,非织造滤材具有特有的孔隙三维立体流道结构,流动阻力低、过滤效率高,加之其原料来源广、成本低、易加工及好成型等特质,近年来非织造滤材异军突起,尤其是在烟气除尘、雾霾治理及空气净化等环境治理领域中的气固分离上应用十分广泛[1~3]。

采用非织造滤材进行气固分离, 其过程机理较为复杂,包括惯性、碰撞、拦截、扩散效应、静电及重力等综合作用,其处理能力、过程阻力、截留效果及使用寿命等应用效果不仅与工况有关,还与滤材的结构特性(如纤维的直径和形状、滤材的孔径大小及其分布、孔隙率及厚度等)直接相关。目前,非织造滤材的实际应用效果很难通过计算、模拟等手段进行准确地预测和设计, 还需要根据经验并辅以必要的测试和试验,科学地选择。

相对于非织造滤材的广泛应用,其测试表征方法、标准建设等相对滞后。 关于非织造滤材相关的标准,国际上有ISO 9073-1~18《非织造布试验方法》系列标准;国内有GB/T 24218《纺织品 非织造布试验方法》 系列标准, 纺织行业有FZ/T 6003~6020《非织造布试验方法》系列标准。 上述这些标准主要包含了对非织造滤材单位面积质量、厚度、断裂强度、伸长率、渗水性及吸收性等的测试方法,而对于应用过程中最受关注的过滤性能却未有提及。 关于气固分离滤材过滤性能相关的标准,国外虽然有BS EN 779—2012标准[4]和ISO/TS 21220—2009标准[5];国内也有GB/T 6165—2008《高效空气过滤器性能试验方法效率和阻力》标准[6],但这些都仅针对暖通的通风净化过滤器, 而对气固分离滤材测试和应用参照意义有限,国内的JB/T 13511—2018《分离机械用柔性非织造过滤介质过滤性能测试方法》标准,针对液固和气固分离用非织造滤材的过滤性能提出了较系统的测试方法[7]。 本研究中参照JB/T 13511—2018进行非织造滤材相关过滤性能的测试,系统地针对芳纶、 玻纤和PPS 3种气固分离用针刺非织造滤材进行了透气性能和孔径及其分布、过滤效率、纳污性能、计重效率以及再生性能等测试,并考察这些测试方法的适用性,为非织造滤材的研究、生产、选择及应用等提供有益的参考依据。

1 试验材料及仪器设备

1.1 试验材料

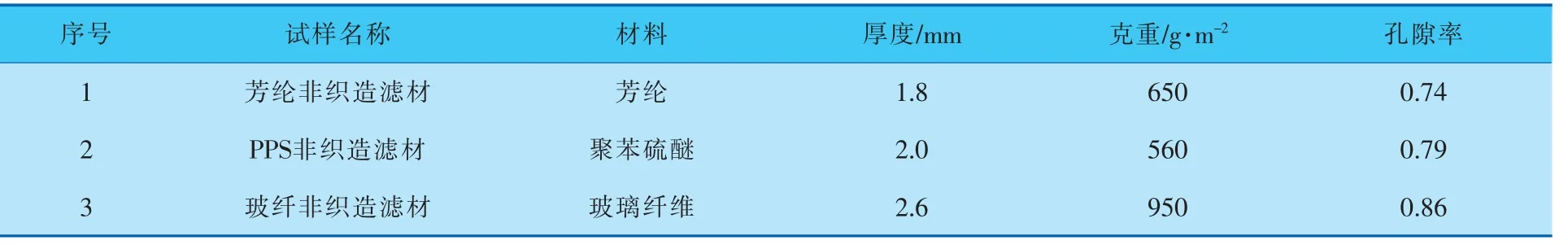

本研究中选择了3种高温针刺气固分离用的非织造滤材,其基本性能参数见表1。

表1 试验用3种非织造滤材基本性能参数

1.2 试验仪器设备

笔者对3种非织造滤材的透气性能、 孔径及其分布、过滤效率、容尘量、计重效率以及再生性能等过滤性能进行测试,采用的试验仪器设备分别为:YG (B)461E织物透气性能测定仪、 德国PSM-165孔径测试仪、ZH滤料性过滤效率测试仪及G505滤料性能测试仪等。

2 试验结果及讨论

2.1 非织造滤材透气性能的测试

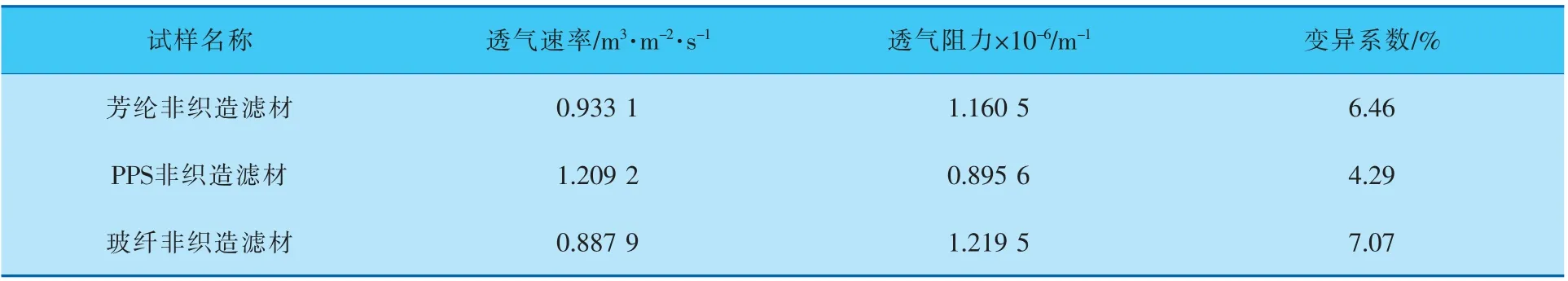

在本研究中采用YG(B)461E织物透气性能测定仪对3种滤材进行了透气性能的测试。 测试压降为200 Pa,温度为28 ℃,测试面积为0.002 m2,选取10个试样进行单次测试,取平均值,透气性能测试结果见表2。

表2 3种非织造滤材透气性能测试结果

2.2 非织造滤材孔径及其分布的测试

非织造滤材的结构将直接影响其分离过程中的过滤性能,其中,孔径及其分布是重要的结构参数之一,用于指导过滤材料的初选。 对于有一定厚度的多孔材料的孔径测试,可采用直接的图像法[8],间接的鼓泡法、气体流量法和模拟计算法[9]。相比较而言,气体流量间接测试法得到的结果更为可靠和全面,本研究中采用气体流量法对3种滤材的孔径及其分布进行了测试。

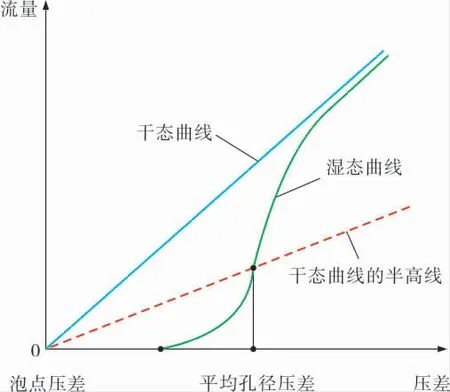

气体流量法测定孔径过程是使洁净气体分别通过干态和浸润的多孔过滤材料,测得气体流量与压差的关系,获得气体流量与压差的干态和湿态曲线(图1)[10],以计算孔径及其分布。

图1 气体流量法测试干湿曲线

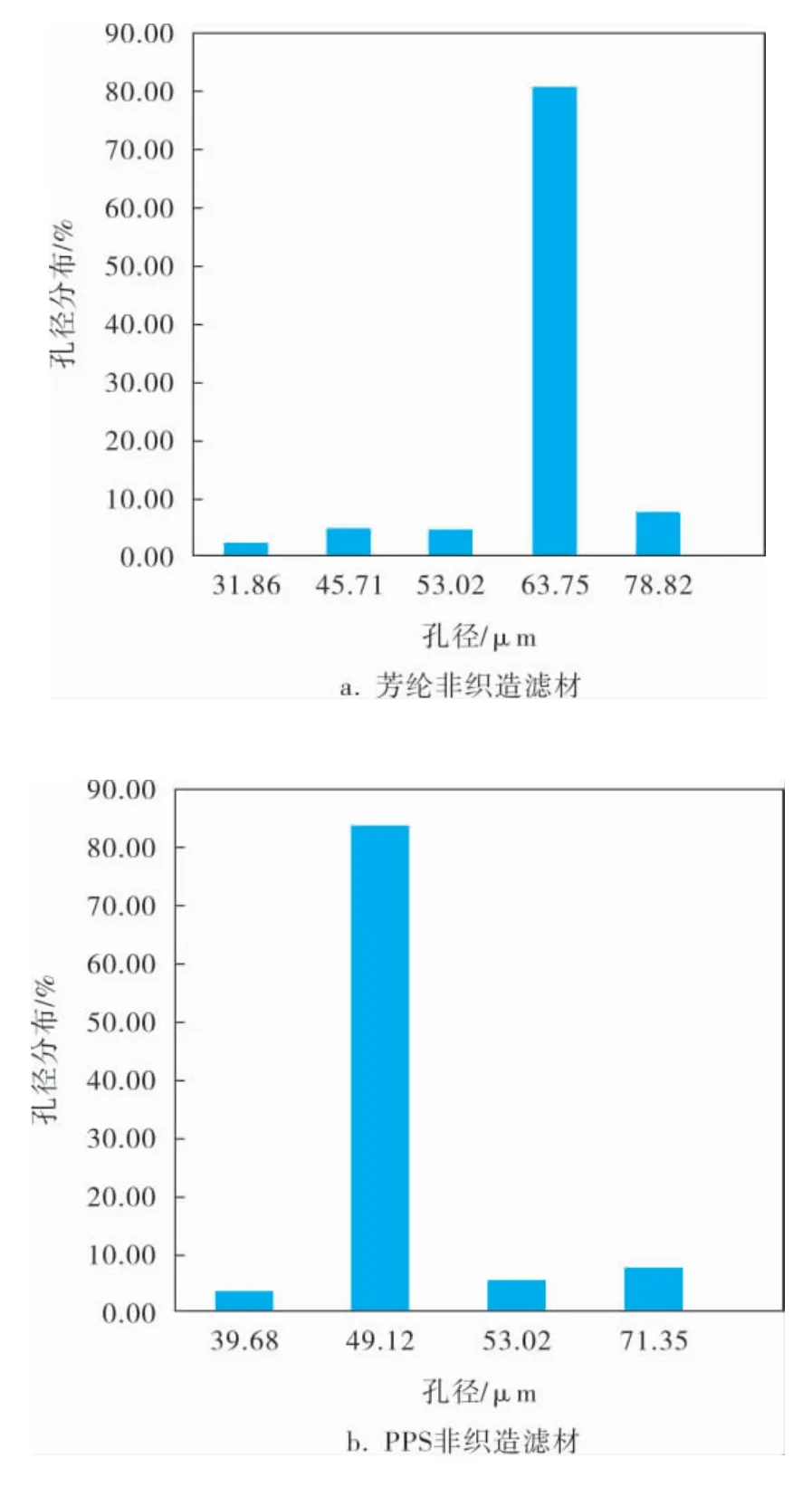

根据JB/T 13511—2018和ASTMF 316—1986[11]标准的测试原理,将多孔过滤材料放在具有良好润湿性的液体中充分浸润,用洁净压缩气体把液体从测试试样微孔中吹出,孔径最大处的液体会先被压缩气体吹出, 测定第1个气泡出现时的压差可以计算最大孔径,通过1/2干态曲线与湿态曲线交点处的压差可以计算出平均孔径,测定多组干、湿态条件下气体流量与压差的数据,即可以求出孔径分布[12~14]。 测试中采用了与滤材润湿性好的Topor浸润液(表面张力为16 mN/m),以保证在较低的压力下可打开小孔,孔径及其分布测试结果如图2所示。

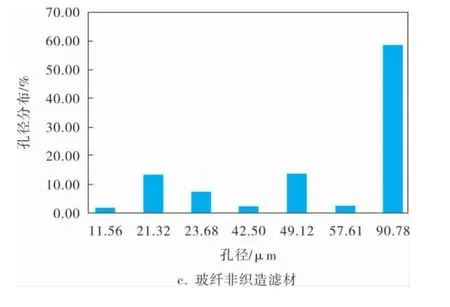

图2 3种非织造滤材孔径及其分布测试结果

对比3种滤材的测试结果,玻纤非织造滤材的最大孔径最大,为90.78 μm,芳纶非织造滤材最大孔径为78.82 μm,PPS 非织造滤材最大孔径为71.35 μm。芳纶非织造滤材和PPS非织造滤材的孔径分布较集中,80%左右的孔径分布在63.75 μm和49.12 μm左右, 而玻纤非织造滤材孔径分布较分散,但仍有59.56%的孔径分布在90.78 μm左右,相比较PPS非织造滤材的平均孔径最小。

2.3 非织造滤材过滤效率的测定

过滤效率是描述滤材过滤性能的重要指标之一, 反映了滤材拦截流体中固体颗粒的能力。气固分离滤材的过滤效率是在规定的风量和压降条件下,使具有一定浓度、规定粒径范围的气溶胶通过滤材试样,测试滤材上下游的不同粒径颗粒的数量,计算滤材对不同粒径颗粒的过滤效率[15]。

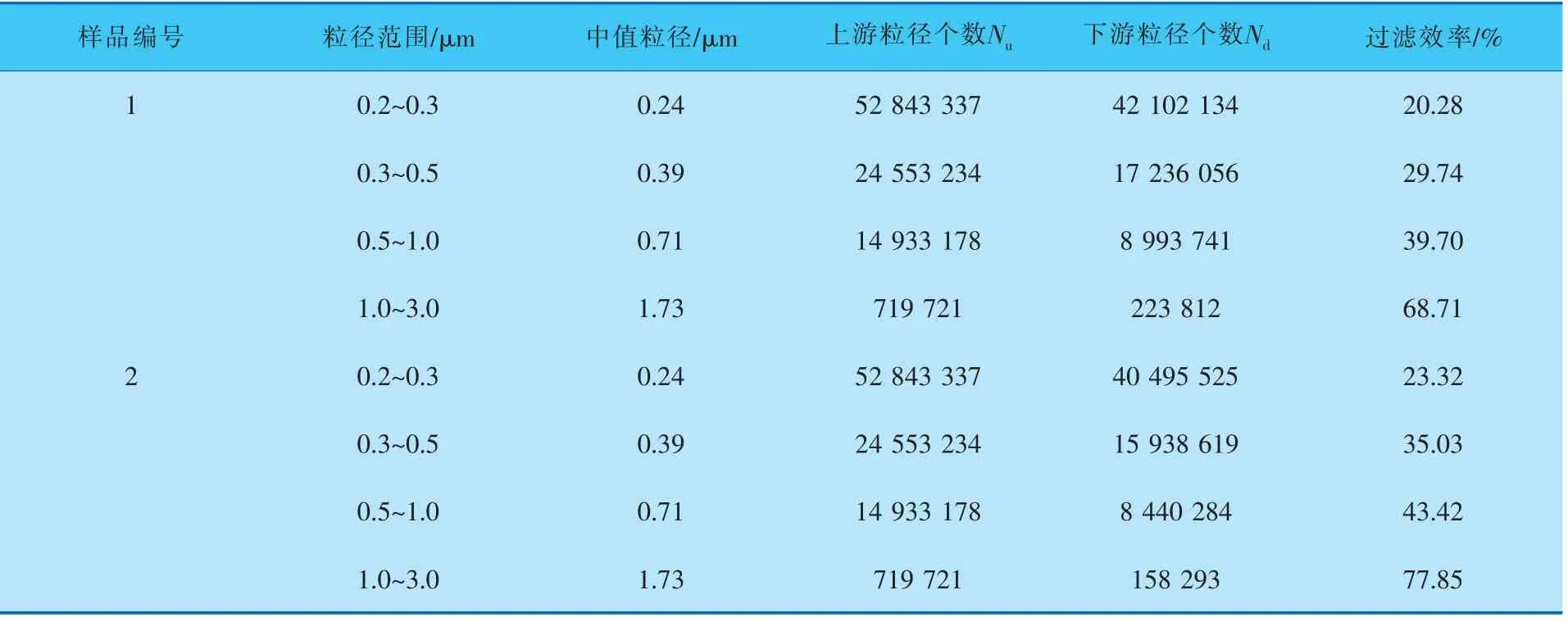

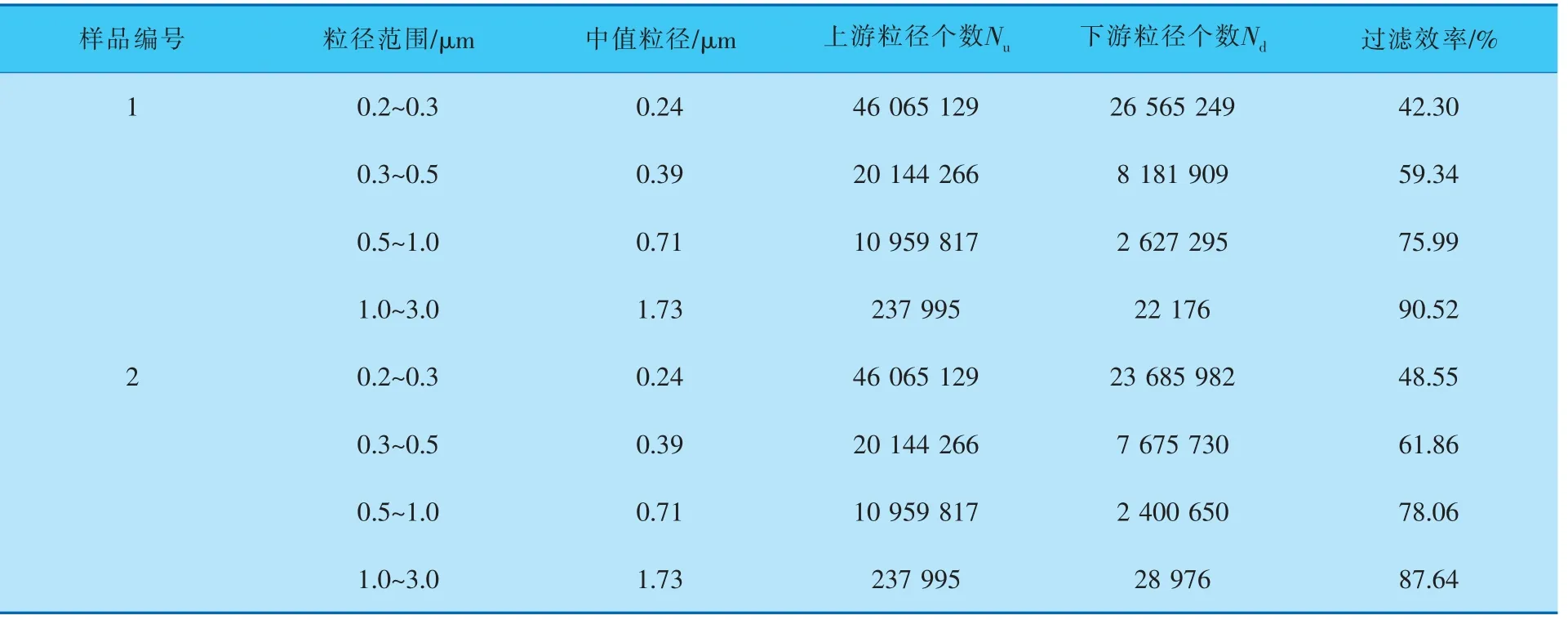

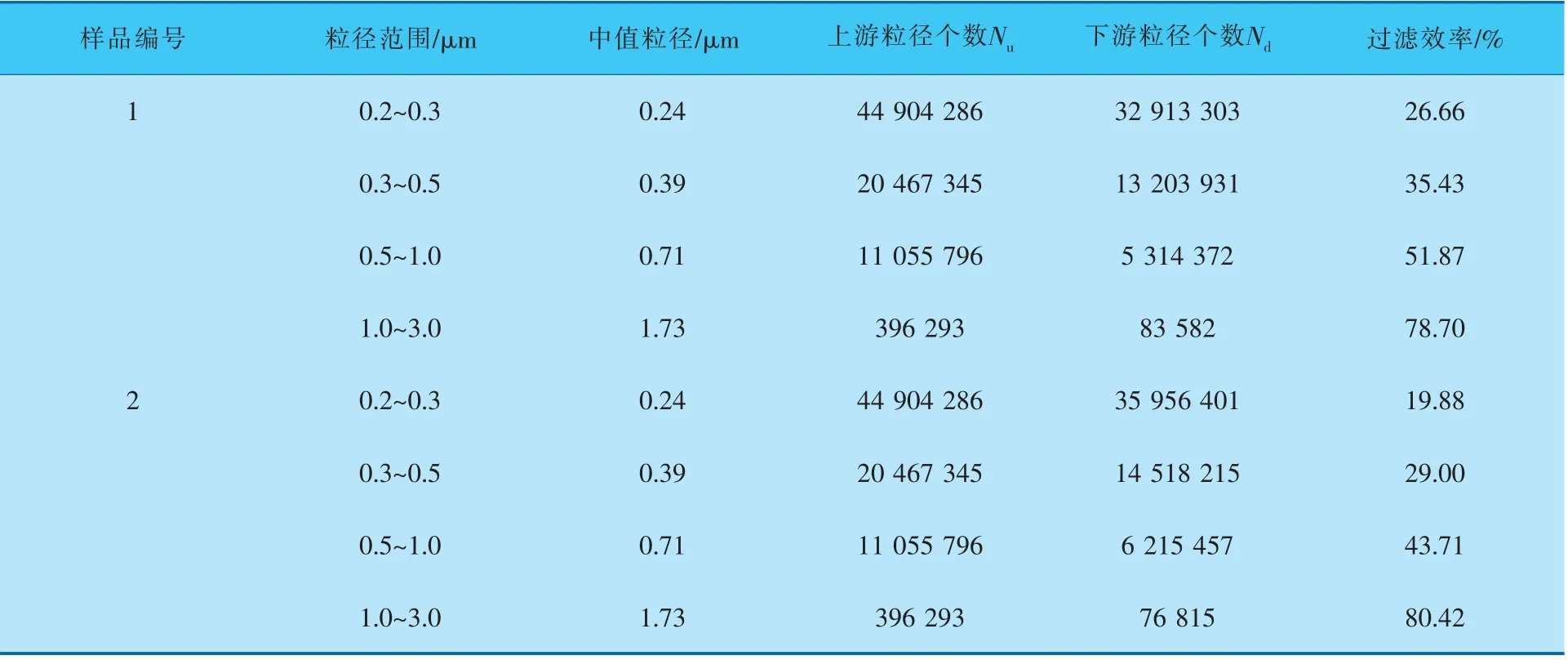

测试工作中, 采用ZH滤料性过滤效率测试仪,选用窄分布的DEHS气溶胶,在室温为23 ℃,湿度为75%条件下,对3种滤材试样进行了过滤效率的测定。 试验样品的测试面积为0.01 m2,系统风量为85 L/min。 试验针对3种滤材分别进行了2个试验样品的测试,每个样品重复测试2次,取平均值,测试结果列于表3~5,由表中数据可知,PPS非织造滤材的过滤效率最高, 对1.0~3.0 μm气溶胶粒子的过滤效率可以达到90.52%和87.64%,而芳纶非织造滤材对1.0~3.0 μm气溶胶粒子的过滤效率为68.71%和77.85%,玻纤非织造滤材对1.0~3.0 μm 气溶胶粒子的过滤效率为78.70%和80.42%。

表3 芳纶非织造滤材对不同粒径粒子的过滤效率测试结果

对比孔径及其分布和过滤效率测试结果来看,尽管3种滤材的孔径较大,但可以拦截比自己孔径小得多的粒子,这主要因为非织造过滤材料是由大量纤维组成的多孔三维立体结构,内部纤维排列错综复杂,当含尘气体透过时,比孔径小得多的颗粒也很容易碰撞到纤维上而被捕集下

来,实现了对小颗粒的截留。 其中PPS非织造滤材80%左右的孔径分布在49.12 μm附近, 但其对0.2~0.3 μm 粒子的拦截效率达到了42.30%和48.55%, 对1.0~3.0 μm的粒子的拦截效率更是达到了90.52%和87.64%。 从3种非织造滤材过滤效率结果来看, 在相同的试验条件下孔径最小的PPS非织造滤材的过滤效率最高, 这主要是含尘气体通过滤材时,孔径越小颗粒与纤维碰撞被俘获的概率越大导致的。 此外,滤材越厚,对颗粒的拦截能力也会有所提升,尽管玻纤非织造材的孔径最大,但因其厚度较大,对1.0~3.0 μm的粒子的截留与芳纶非织造滤材相当。

表4 PPS非织造滤材对不同粒径粒子过滤效率测试结果

表5 玻纤非织造滤材对不同粒径粒子过滤效率测试结果

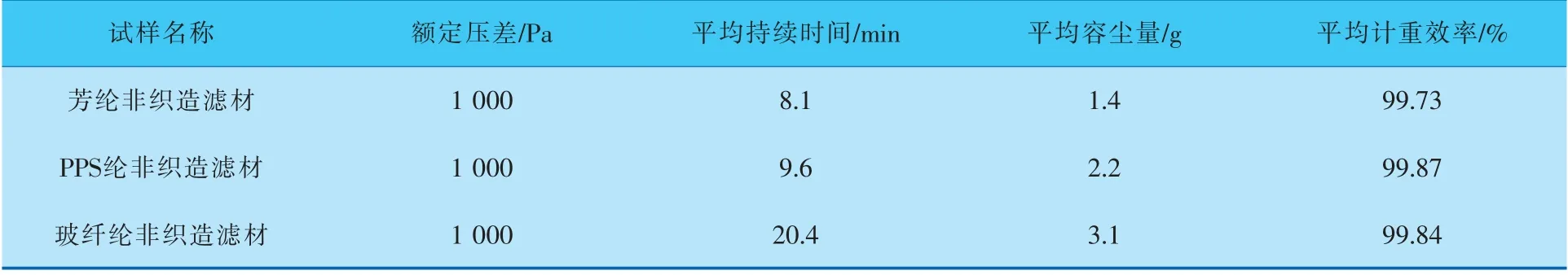

2.4 非织造滤材容尘量和计重效率

滤材的容尘量是指使用规定粉尘,在额定风速、粉尘浓度条件下进行测试,当滤材粉尘负荷达到规定压降时,测定待测滤材累计容纳的粉尘量,反映了滤材容纳颗粒污染物的能力。 计重效率是指使用规定粉尘,在额定风速、粉尘浓度条件下进行测试, 当滤材粉尘负荷达到规定值时,测定待测滤材对粉尘的重量截留效率,反映了过滤分离过程净化效果;计重效率是评价滤材对粉尘重量截留能力的指标,容尘量是考察滤材对粉尘的收集能力,与滤材适用场合、使用寿命、效率和能耗间接相关。研究测试使用G505滤料性能测试仪,采用Pural NF氧化铝试验粉尘,在室温为23 ℃,湿度为75%条件下,对3种滤材的容尘量和计重效率进行测定。

Pural NF氧化铝试验粉尘粒度测试结果见表6,使用前需在烘箱内105 ℃烘干3 h,再在干燥器内冷却1 h待用,确保在其使用时充分分散。 在接近实际操作工况(风速为2 m/min(1.85 m3/h),额定压差为1 000 Pa,测试粉尘浓度为5 000 mg/m3,试样测试直径为140 mm)条件下,分别对2块试样进行测试,取测试结果平均值,测试结果见表7。

表6 Pural NF 氧化铝测试粉尘粒度分布

表7 3种非织造滤材容尘量和计重效率测试结果

对比3种滤材的孔隙率和容尘量可知, 试样的孔隙率越大,对应的容尘量也越大,这是由于孔隙率越大,对应的空位点越多,可容纳粉尘的能力也就越强。 同时,3种滤材的平均计重效率在99.7%以上,对试验测试用Pural NF氧化铝粉尘具有很好的截留效率。 但需要指出的是,滤材容尘量和计重效率与试验粉尘、操作条件等因素直接相关,即使是指同样的条件下,不同试验粉尘对应的容尘量和计重效率结果也可能会有所差异。

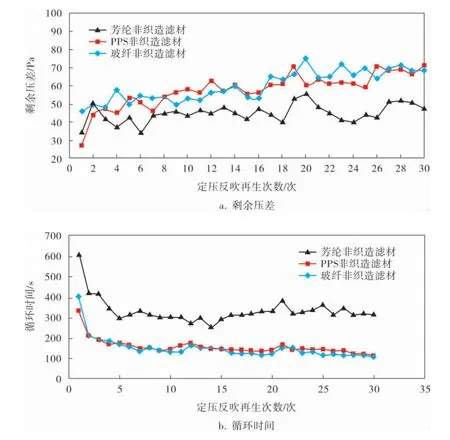

2.5 非织造滤材的再生性能

分离过程中非织造滤材需频繁清灰,对滤材进行在线再生,其再生性能的好坏将直接影响分离过程效果、能耗等。 本研究中开展了非织造滤材的再生性能测试工作, 接近实际操作工况,在规定的条件下进行滤材的滤尘试验,当滤材粉尘负荷达到规定的1 000 Pa压降时进行定压反吹再生,反吹再生清灰压力为0.5 MPa,脉冲喷吹时间为50 ms,本试验中反复进行30次,记录过程中剩余压差和循环时间的变化。 试验测试过程中,采用G505滤料性能测试仪,过滤介质试样的有效直径为140 mm,使用2.4节中的Pural NF氧化铝测试粉尘,在室温23 ℃、湿度75%的条件下,对3种滤材的再生性能进行测定。 试验采用粉尘为Pural NF氧化铝测试粉尘,入口粉尘浓度5 000 g/m3,风速为2 m/min,记录过程中剩余压差和循环时间的变化,测试结果如图3所示。

图3 3种滤材再生过程中剩余压差和循环时间的变化

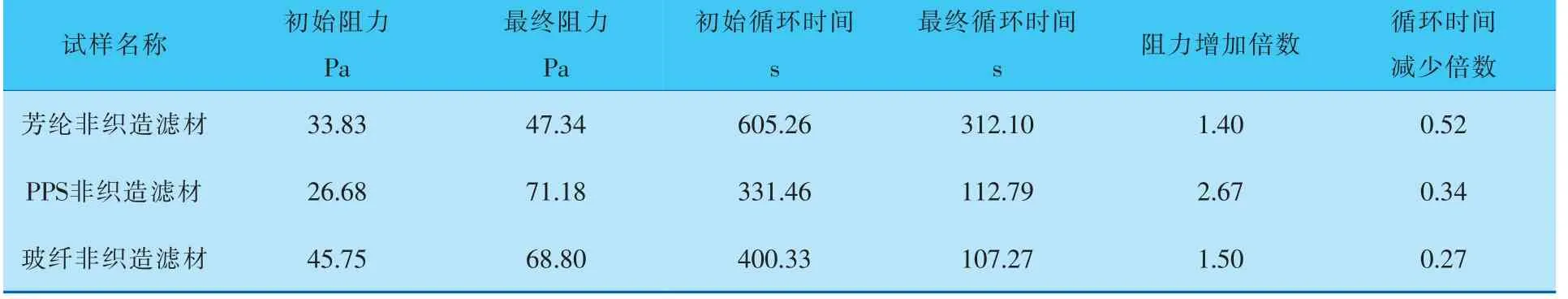

从3种滤材的再生性能试验结果来看,3种滤材的剩余压差和循环时间都随定压反吹再生次数的累计而发生变化,随着再生次数的增加,剩余压差逐渐增加,并趋于平缓,而循环时间开始阶段迅速减小,之后渐趋平缓。产生这种现象的主要原因是在过滤和再生过程中, 粉尘被拦截在滤材的孔道中,导致剩余压差增高、循环时间减少, 而定压反吹后可去除部分沉积或被拦截在滤材内的粉尘, 但随着时间的延长累积在滤材内的粉尘趋于稳定, 截留和反吹掉的粉尘达到了动态平衡, 就使得剩余压差和循环时间趋于稳定。 对比3种滤材的再生性能试验结果,在本试验条件下, 芳纶非织造滤材的剩余压差最小,循环时间最长,而PPS非织造滤材和玻纤非织造滤材的剩余压差和循环时间相当。

另外, 从3种滤材再生过程初始和最终的阻力、循环时间变化结果(表8)来看,3种非织造滤材中PPS非织造滤材的阻力增加最大, 增至原来的2.67倍,单循环时间减少的倍数最小,表现出较好的再生能力。

表8 3种非织造滤材再生过程始末阻力和循环时间变化结果

3 结论

3.1 相比芳纶非织造滤材和玻纤非织造滤材,PPS非织造滤材透气速率最大,透气阻力最小。

3.2 玻纤非织造滤材的孔径最大,PPS非织造滤材孔径最小, 芳纶非织造滤材和PPS非织造滤材的孔径分布较集中。 3种滤材均可以拦截比其孔径小得多的粒子,其中PPS非织造滤材对1.0~3.0 μm的粒子的拦截效率更是达到了90%左右。

3.3 非织造滤材的平均计重效率均在99%以上,对试验用粉尘得的拦截效果较理想。 孔隙率越大的滤材,对应容尘量也越大,其中玻纤滤材最大,PPS滤材次之,芳纶滤材最小。

3.4 再生性能研究过程中, 随着再生次数的增加,3种滤材在剩余压降逐渐增加, 并趋于平缓,而循环时间开始阶段迅速减小, 并也渐趋平缓,其中芳纶非织造滤材的剩余压差最小,循环时间最长, 而PPS非织造滤材的循环时间减少的倍数最小,表现出较好的再生能力。