大跨度钢箱梁斜拉桥钢-UHPC组合桥面加固效果评估

秦世强,张佳斌,黄春雷,高立强

(1.武汉理工大学 土木工程与建筑学院,湖北 武汉 430070;2.中铁大桥科学研究院有限公司,湖北 武汉 430034;3.桥梁结构健康与安全国家重点实验室,湖北 武汉 430034)

正交异性桥面板主要由钢桥面板、纵肋、横隔板组成,各部件通过焊接形成整体,共同承受荷载作用,因其自重轻、承载能力大、跨越能力强等优点,被广泛应用于中、大跨径桥梁。早期修建的正交异性桥梁桥面板厚度偏薄,约10~12 mm,局部刚度较低。同时,正交异性桥面焊缝数量多且焊缝质量不易严格控制,焊缝处存在较大的残余应力,从而对结构的稳定极限承载力产生较大影响,并引起结构疲劳强度的降低。天津海河大桥、广东虎门大桥和江阴长江大桥修建后不久,钢箱梁内部就出现了不同程度的开裂,如不进行及时处治,钢箱梁内部的疲劳裂纹就会不断扩展,引发桥面铺装开裂、钢箱梁锈蚀等问题,对桥梁安全运营造成极大威胁。

为解决现役正交异性桥梁疲劳开裂问题,国内外学者对栓接钢板、粘贴碳纤维材料及玻璃纤维材料等进行了大量的研究。但这些加固措施均未能有效提升正交异性桥面的整体疲劳性能。同时,传统桥面铺装与钢桥面板黏度不足,铺装层容易发生开裂、路面脱黏等问题。开裂后,铺装层对于桥面的刚度贡献会大大降低,导致疲劳易损细节处的应力范围增大并降低其疲劳性能。基于此,Shao等提出了一种钢-超高性能混凝土(ultra-high performance concrete,UHPC)组合结构,在钢桥面板上布置剪力钉及钢筋网后浇筑UHPC,使UHPC层与钢桥面板有效地连接在一起,共同承受荷载作用,从而提高正交异性桥面的疲劳性能。

已有学者对UHPC加固后的正交异性桥面的疲劳性能进行了研究,结果表明,同一厚度的UHPC层对不同桥梁的疲劳性能提升效果存在一定的差异。Shao等采用数值模拟的方式,对一使用50 mm UHPC加固后的悬索桥的疲劳性能进行了评估,结果表明,加固后面板-纵肋焊缝面板侧和纵肋侧、纵肋-横隔板焊缝横隔板侧和纵肋侧、横隔板弧形切口和纵肋对接焊缝(疲劳易损细节1~6 )的应力降幅分别为87%、51%、27%、37%、13%和36%。Zhang等采用数值模拟的方式,对一使用50 mm UHPC加固后的悬索桥的疲劳性能进行了评估,结果表明,加固后疲劳易损细节1~6 的应力降幅分别为86%、87%、49%、70%、50%和34%。彭勃等采用数值模拟的方式,对一使用50 mm UHPC加固后的悬索桥的疲劳性能进行了评估,结果表明,加固后疲劳易损细节1~6 的应力降幅分别为86%、52%、30%、38%、24%和23%。同时,Pei等指出 UHPC层厚度的确定依赖于有限的工程应用及相对较少的工程经验,且没有理论背景支持这一厚度值的确定,如果UHPC层的厚度偏小,桥梁承受车辆荷载较大,则采用UHPC加固后的正交异性桥梁部分疲劳细节的应力幅值可能仍然会大于常幅疲劳极限。Zhu等采用45 mm厚的UHPC层对1个三跨连续梁桥进行了加固,研究结果表明,其纵肋-横隔板焊缝处纵肋侧、横隔板弧形切口和纵肋对接焊缝处仍有较大应力,不满足无穷疲劳寿命的要求。Zhang等研究结果表明,采用50 mm厚的UHPC层对一悬索桥进行加固后,其弧形切口自由边的应力仍大于常幅疲劳极限,不满足无穷疲劳寿命的设计要求。因此,对采用UHPC加固的正交异性桥面的疲劳性能进行及时的评估是非常必要的。Cui等对随机车流和焊接残余应力作用下正交异性桥面的疲劳寿命进行了研究,发现疲劳寿命依赖于交通量的大小。此外,Deng等研究表明,不同地域的桥梁,其车流量、疲劳荷载谱差异很大,在不考虑实际路面条件的情况下,正交异性桥面的疲劳寿命可能被高估110%。基于随机车流的疲劳评估方法能充分反映桥梁路面状况、实际交通荷载、制造质量和运行状况,被认为是评价正交异性桥梁疲劳易损细节疲劳性能最有效和可靠的方法。然而,以往的研究主要是通过数值模拟、模型试验和实桥静力加载试验等方法对正交异性桥梁的疲劳性能进行评估,随机车流下的正交异性钢桥面疲劳评估的案例鲜有报道。

基于此,本文利用现场应变监测数据,对军山长江大桥进行了疲劳性能评估。该桥上游为冷拌环氧树脂(epoxy bond chips layer+resin asphalt+epoxy bond chips layer,ERE)桥面,下游为钢-UHPC组合桥面。首先,本文介绍了军山大桥的基本信息和主要病害;然后,对随机车流作用下ERE桥面和钢-UHPC组合桥面的疲劳性能进行了对比评估,计算了各疲劳易损细节的剩余疲劳寿命;最后,建立有限元模型,对钢-UHPC组合桥面UHPC层的抗裂性能进行了验算,并对比评估了两种桥面的抗弯刚度及桥面铺装抗裂性能。

1 工程概况

军山长江大桥主桥为跨径为964 m的双塔双索面斜拉桥,主梁采用正交异性板钢箱梁,桥面设双向6车道,宽38.80 m。钢桥面板厚度为12~16 mm,重车道区域有16和14 mm两种厚度,大多数区域厚度为14 mm;行车道区域有12、14和16 mm 3种厚度,大多数行车道区域厚度为12 mm;纵肋厚6 mm,底部宽180 mm,上口宽300 mm,高260 mm,横桥向间距为300 mm;横隔板厚10 mm,板间间距为3 m;桥上游侧为ERE桥面,下游侧采用钢-UHPC组合桥面进行了加固。主桥立面及横断面布置如图1和2所示。图1中:梁段A重车道钢桥面板厚度为14 mm;行车道钢桥面板厚度为12 mm,为桥梁纵向钢桥面板最薄的梁段。

图 1 桥梁立面Fig. 1 Elevation of bridge

2 桥梁主要病害及加固措施

2.1 桥梁主要病害

军山大桥钢顶板大多数部位的厚度为12 mm,抗弯刚度较小;军山大桥车流量大,桥交通繁忙且重车数量多。因此,在运营17 a后,该桥钢箱梁内部出现了较为严重的疲劳破坏现象。桥梁定期检查结果表明,其疲劳裂纹主要出现在面板-纵肋焊缝、纵肋-横隔板焊缝、横隔板弧形切口,以及纵肋对接焊缝处,主要疲劳裂纹如图3所示。图3中:裂纹1为面板-纵肋焊缝处裂纹,该处裂纹一般从焊趾或焊根处萌生,并向面板或纵肋腹板不断扩展;裂纹2和3为纵肋-横隔板焊缝处裂纹,该处裂纹一般从焊缝底部焊趾和焊根处萌生,并沿横隔板和纵肋腹板不断扩展;裂纹4和5分别为横隔板弧形切口处裂纹及纵肋对接焊缝处裂纹。

图3 钢箱梁内部疲劳裂纹Fig. 3 Internal fatigue crack of steel box girder

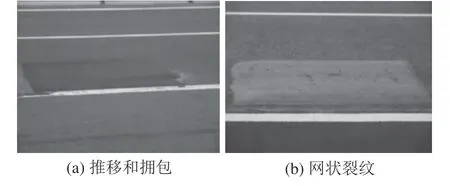

疲劳裂纹的扩展使钢桥面板刚度不断下降,同时随着超载车辆不断增多,桥面铺装部分区域开始出现车辙、坑槽、网状裂缝、推移和拥包等病害,如图4所示。其中,网状裂缝为主要病害,且多为修补后出现的网状裂缝。

图4 桥面病害状况Fig. 4 Bridge deck diseases

2.2 加固措施

为了抑制裂缝的开展,提升正交异性桥面的抗弯刚度, 改善正交异性桥面板的疲劳性能,采用钢-UHPC组合桥面对下游侧钢箱梁进行加固。钢-UHPC组合桥面加固方案为:UHPC层厚度为55 mm,层内密布HRB400钢筋网;由于该桥钢桥面板存在大量隐形裂纹,在UHPC 层下部设置80 mm×8 mm 横向通长钢板条,以保证UHPC层在带裂缝桥面板上的良好受力性能;布置φ13 mm×35 mm及φ13 mm×27 mm的栓钉与钢桥面板相连,使UHPC与钢桥面板形成一个整体,提高组合桥面的纵向抗剪性能;UHPC层上部布置30 mm沥青混凝土,以改善路面使用性能。加固方案如图5所示。

图5 钢-UHPC组合桥面Fig. 5 Steel-UHPC composite deck

在钢-UHPC组合桥面施工前进行有限元计算。首先,采用Midas对加固前后桥梁的整体受力情况进行计算对比。结果表明:对单幅桥面进行加固改造后,钢箱梁左右两侧应力出现2.7%的偏差,下游侧索力最大增幅仅为2.5%,未超过规范要求的5%。可认为加固后桥梁整体结构受力未发生变化,无需进行调索处理。

在钢-UHPC组合桥面施工前对原有桥面铺装处理。首先,铣刨原有铺装层,处理钢顶板的外表面裂纹,并对钢顶板外表面的锈迹进行清除;然后,在钢顶板外表面涂装防腐层,粘贴横向钢板条,并在钢顶板及钢板条上焊接焊钉;之后,在UHPC周边50 mm范围内及施工缝范围内涂刷环氧富锌漆,即可开始铺设钢筋网,浇筑UHPC层。待UHPC层养护完成后,首先,采用抛丸法对UHPC表面进行糙化处理;然后,在UHPC层表面涂刷环氧类防水黏结层并进行养护;最后,在UHPC层上方铺装沥青混凝土层,待沥青层降温完毕即可开放交通。

3 现场监测试验

3.1 应变测点布置

为了更好地评估钢-UHPC组合桥面的加固效果,选取梁段A中的截面Ⅰ-Ⅰ(图1)布置应变测点。为避免裂纹补焊处应力集中对测试结果的影响,选取距离焊趾或自由边6 mm位置处的应力作为名义应力,且布置测点时应注意避开钢板补焊处。应变测点布置及测点编号如图6所示。

图6 下游侧测点布置Fig. 6 Location of measuring points on the downstream side

图2中,纵肋由风嘴侧向桥梁中心侧依次编号,应变测点布置在8、9、11、12、14、15、18、19纵肋及其周围。下游侧测点位置如图6所示。由图6可见,D1~D8为布置在钢顶板上应变测点,DU1~DU8为布置在面板-纵肋焊缝纵肋侧应变测点,H1~H2为布置在纵肋-横隔板焊缝横隔板侧应变测点,HU1~HU4为布置在纵肋-横隔板焊缝处纵肋侧应变测点,HH1~HH5为布置在横隔板弧形切口处应变测点、U1~U4为布置在纵肋对接焊缝处应变测点。上游侧测点布置与下游侧测点对称布置,测点编号方式与下游侧编号方式相同。试验采用动态应变采集分析仪采集应变时程,应力监测时间为2019年5月22日至2019年6月12日。

图2 桥梁横截面Fig. 2 Cross section of bridge

3.2 试验结果分析

3.2.1 应力时程

钢-UHPC组合桥面的加固效果主要体现在对正交异性桥面板疲劳易损细节疲劳性能及桥面抗裂性能的改善。影响正交异性桥面板疲劳易损细节疲劳性能的主要因素为应力谱的应力幅值大小及应力循环次数。

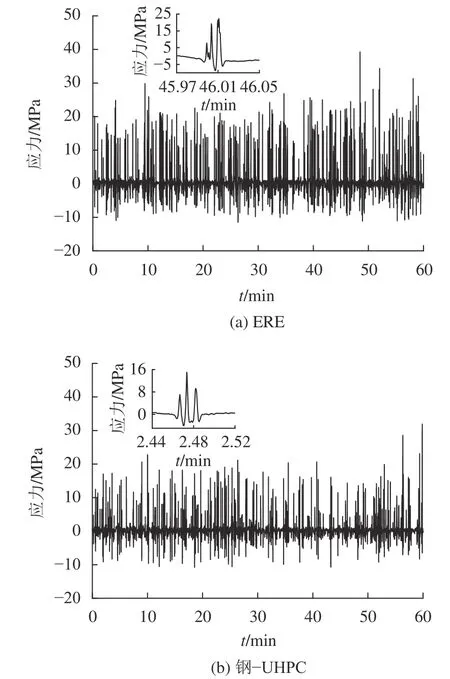

图7为应力监测时间段内,ERE桥面和钢-UHPC桥面纵肋对接焊缝处1 h的应力时程数据。由图7可以看出,ERE桥面纵肋对接焊缝处应力范围约为-12~40 MPa,钢-UHPC组合桥面纵肋对接焊缝处应力范围约为-10~32 MPa。放大数据后进一步显示,下游侧正交异性板经钢-UHPC组合桥面加固后,典型三轴货车作用下纵肋对接焊缝处应力响应显著下降。其他疲劳易损细节亦有相同的结论,限于篇幅,不再对数据一一展示。

图7 不同桥面纵肋对接焊缝处应力时程对比Fig. 7 Comparison of stress record data at rib splice of different decks

3.2.2 剩余疲劳寿命

剩余疲劳寿命是反应钢-UHPC组合桥面加固效果的重要指标,同时也是判断桥梁在服役期内是否发生疲劳破坏的重要依据。为探究钢-UHPC加固后正交异性板在设计基准期内的疲劳性能,对其各疲劳易损细节疲劳寿命进行计算,并与ERE桥面进行对比分析。

《公路钢结构桥梁设计规范》(JTG D64—2015)(以下简称《公路钢桥规》)中指出,当某疲劳易损细节应力谱中的所有应力幅均低于该细节的常幅疲劳极限(即疲劳循环次数为5×10时发生疲劳破坏的应力幅值),则该应力谱不会对结构带来疲劳损伤。即当某个疲劳易损细节的最大应力幅值小于常幅疲劳极限时,该疲劳易损细节的疲劳寿命为无穷大。图8为两种桥面各疲劳易损细节的最大应力幅值和常幅疲劳极限。图8中,D、DU、H、HU、HH、U分别表示面板-纵肋焊缝面板侧、面板-纵肋焊缝纵肋侧、纵肋-横隔板焊缝横隔板侧、纵肋-横隔板焊缝纵肋侧、横隔板弧形切口、纵肋对接焊缝处测点。由图8可知,经钢-UHPC组合桥面加固后,面板-纵肋焊缝纵肋侧、横隔板弧形切口和纵肋对接焊缝处的最大应力幅值均降到了常幅疲劳极限以下,疲劳寿命由有限疲劳寿命增长为无穷疲劳寿命。

图8 两种桥面最大应力幅值及常幅疲劳极限Fig. 8 Maximum stress amplitude and constant amplitude fatigue limit of two decks

当某个应力谱的部分应力幅值大于常幅疲劳极限时,在该应力谱的作用下,结构将会产生疲劳损伤。根据Miner线性累积损伤准则,结构的疲劳寿命计算公式为:

T

为计算疲劳寿命,D

为日均累积损伤度,D

为 日疲劳损伤度,n

为 第i

个应力幅 Δ σ的应力循环次数, Δσ为常幅疲劳极限, Δ σ为疲劳截止限。图9为两种桥面各疲劳易损细节的剩余疲劳寿命。由图9可知,经钢-UHPC组合桥面加固后,面板-纵肋焊缝纵肋侧、横隔板弧形切口和纵肋对接焊缝处的剩余疲劳寿命分别由原来的214、186、61 a增长为无穷大。这表明,钢-UHPC组合桥面加固效果良好,各疲劳易损细节抗疲劳性能均满足设计使用要求,保证了桥梁在服役期的正常工作。并且,ERE桥面纵肋对接焊缝在服役期有疲劳破坏的风险,应采取进一步的加固措施或对车流进行管控。

图9 两种桥面剩余疲劳寿命Fig. 9 Residual fatigue life of two decks

交通量的变化会对正交异性钢桥面板疲劳寿命产生较大的影响,文献[25]指出各疲劳易损细节的应力循环次数会随着车流量的增长而线性增加。根据式(1)~(3)可知,应力循环次数的增加会使得ERE侧面板-纵肋焊缝、弧形切口和纵肋对接焊缝的疲劳寿命随之线性减小。而钢-UHPC组合桥面各疲劳易损细节均为无穷疲劳寿命,应力循环次数的增加不会对其疲劳寿命产生影响。随着中国交通量逐年升高,对正交异性钢桥的车辆容纳能力要求不断提高。相较于ERE桥面,钢-UHPC组合桥面拥有更好的疲劳性能,可容纳更多的车辆通行而不致结构发生疲劳损伤。

4 有限元模型

UHPC层的最大拉应力是判断钢-UHPC组合桥面力学性能是否满足设计要求的重要指标。并且,加固前后正交异性桥面钢桥面板的挠度变化可直观地反映出正交异性桥面的刚度变化,沥青铺装层的拉应力的变化可直观地反映出桥面铺装层的抗裂性能。然而,在桥梁正常运营期间,很难通过布置测点来测量UHPC层和沥青层的拉应力及钢桥面板的挠度。因此,通过建立有限元模型对钢-UHPC组合桥面UHPC层的拉应力进行了验算,并对比计算了两种桥面钢桥面板的挠度及沥青层的拉应力。

4.1 计算模型

在进行正交异性桥面局部受力性能验算时,可采用钢箱梁节段模型,且节段模型的有效性已得到验证。采用通用有限元软件ANSYS分别建立带有UHPC铺装层及ERE铺装层的1/2钢箱梁节段模型进行计算分析,如图10所示。边界条件为:边幅板斜拉索处设置竖向约束,两侧横隔板截面设置固结约束,钢箱梁中心线处设置正对称约束。根据圣维南原理,应力关注区域距边界条件较远,由边界条件带来的误差可忽略不计。

图10 有限元模型Fig. 10 Finite element model

钢桥面板加固之前,专业人员已对钢箱梁内所有裂缝进行了补焊处治。因此,计算时并未考虑裂缝对结构的影响。模型中各构件结构参数按照设计资料取值,各材料物理参数及选用的模拟单元类型如表1所示。桥面铺装与钢桥面的连接方式选用共用节点法,同时假设桥面铺装层为完全连续的各向同性弹性体。由于模型规模较大,为减少模型的计算工作量并保证模型的计算精度,仅对应力梯度较高的区域进行网格细化,网格细化区域的网格尺寸为10 mm×10 mm;并设置网格过渡区域,使网格逐渐过渡到50 mm×50 mm稀疏网格区域。同时,在计算UHPC层拉应力及钢桥面板竖向变形时,并未考虑UHPC层上方沥青铺装层的刚度贡献。

表1 桥梁材料参数及有限元模型单元类型

Tab. 1 Material parameters of bridge and element types of finite element model

材料类型 弹性模量/(105 MPa) 泊松比 密度/(109 t·mm-3) 单元类型钢箱梁 2.06 0.3 7.85 Shell63 UHPC 0.44 0.2 2.40 Solid45 ERE 0.03 0.2 2.35 Solid45

4.2 加载工况

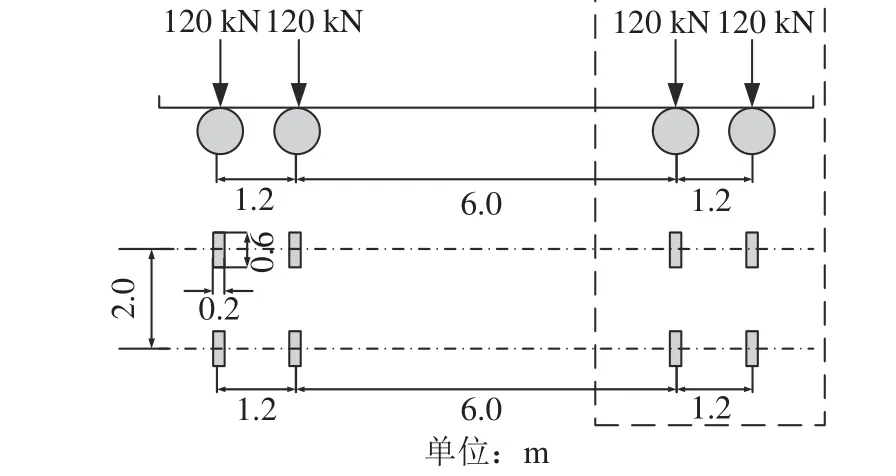

车辆荷载选用《公路钢桥规》疲劳荷载模型Ⅲ,如图11所示。加载车辆轮载作用面积为600 mm(横桥向)×200 mm(纵桥向),轴重120 kN,单轮重60 kN,轴距1.2 m,轮距2.0 m。正交异性钢桥面板及桥面铺装的影响面具有强烈的局部效应,横向影响范围约为300~900 mm,纵向影响范围约为1 500 mm,且纵、横向影响较大的区域均在300 mm以内。因此,加载时可忽略较远车轴和车辆自身左右轴的影响,计算时仅采用图11虚线框中一侧车轮荷载进行加载。

图11 车辆荷载Fig. 11 Vehicle load

当车轮中心线作用于U肋中心正上方(图12加载位置A)时,钢桥面板挠度最大。正交异性桥面铺装受力最不利的位置主要有3个部位:B1(两横隔板中间位置U肋与钢桥面板相交处)、B2(U肋与横隔板相交处)和C(两横隔板中间位置纵腹板与钢桥面板相交处),因此,在横桥向设置3个加载位置,如图12所示。图12中,加载位置A为钢桥面板挠度的最不利加载位置,加载位置B为区域B1、B2铺装层拉应力的横桥向最不利位置,加载位置C为区域C铺装层拉应力的横桥向最不利位置。

图12 横桥向加载位置Fig. 12 Transverse loading position

为获取钢桥面板的最大挠度和桥面铺装层的最大拉应力,沿纵桥向布置32个加载工况,如图13所示。车辆前后两轴中心线位于横隔板2左侧100 mm时,为工况1。以此为基准线,向右每间隔200 mm布置一个加载工况,直到车辆前后两轴中心线移动至横隔板4右侧100 mm(工况32)为止。

图13 纵桥向加载工况Fig. 13 Longitudinal loading cases

4.3 有限元结果分析

4.3.1 UHPC层最大拉应力

图14为各荷载工况下,钢-UHPC组合桥面区域B1、B2、C的UHPC层横桥向和纵桥向最大拉应力。由图14可知:区域B1和区域C的横桥向拉应力均大于纵桥向拉应力,受力主要由横桥向应力控制;区域B2的纵桥向拉应力均大于横桥向拉应力,受力主要由纵桥向应力控制。UHPC层的最大拉应力出现在区域B2,其值为4.68MPa,小于其名义拉应力容限值25.40 MPa。钢-UHPC组合桥面UHPC层的抗裂性能满足规范设计要求。

图14 UHPC层最大拉应力Fig. 14 Maximum tensile stresses of the UHPC layer

4.3.2 正交异性桥面抗弯刚度

钢桥面板挠度是反应正交异性桥面竖向抗弯刚度的重要指标。较大的竖向抗弯刚度有助于减小车载作用下各疲劳易损细节的应力幅值和构件变形不协调引起的次内力。当车辆荷载位于横桥向位置A时,ERE桥面和钢-UHPC组合桥面在纵桥向各加载工况下的钢桥面板挠度如图15所示。由图15可知,在各加载工况下,钢-UHPC组合桥面钢桥面板挠度均小于ERE桥面的钢桥面板挠度。车辆荷载位于加载工况8时,两种桥面钢桥面板的挠度最大。ERE桥面钢桥面板最大挠度为1.05 mm,钢-UHPC组合桥面钢桥面板挠度最大挠度为0.69 mm。

图15 各加载工况下钢桥面板挠度Fig. 15 Deflection of steel deck under each load case

由此可见,经钢-UHPC组合桥面加固后,钢桥面板的最大挠度有明显降低,降幅为34%。并且,正交异性桥面的抗弯刚度有明显提升,增强了对汽车轮载的分布能力,有效降低了钢-UHPC桥面的纵肋竖向变形、纵肋与横隔板的相对扭转变形、横隔板的面内及面外变形,从而有效改善了正交异性钢桥面板的疲劳性能。

4.3.3 沥青铺装层最大拉应力

桥面铺装层的抗裂性能是判断钢-UHPC组合桥面加固效果的重要指标。铺装层的最大拉应力是控制桥面铺装层开裂的重要设计指标,其分布规律可以充分反应出桥面铺装开裂特性。第4.3.1节的计算结果表明,区域B1和区域C受力主要由横桥向拉应力控制,区域B2受力主要由纵桥向拉应力控制。因此,分别提取两种桥面区域B1和C沥青层的横桥向拉应力和区域B2沥青层的纵桥向拉应力,如图16所示。

图16 沥青铺装层最大拉应力Fig. 16 Maximum tensile stress of asphalt pavement

由图16可知:ERE桥面沥青铺装层最大拉应力出现在区域C,为横桥向拉应力,其值为1.03 MPa;钢-UHPC组合桥面沥青铺装层最大拉应力出现在区域B2,为纵桥向拉应力,其值为0.42 MPa。经钢-UHPC组合桥面加固后,正交异性桥面沥青层的最大拉应力有明显降低,最大拉应力降幅为59%。由此可见,钢-UHPC组合桥面加固效果良好,沥青铺装层的拉应力有明显降低,大大降低了沥青铺装层发生开裂的风险,有效地改善了沥青铺装层的抗裂性能。

5 结 论

本文在加固改造后的军山长江大桥钢箱梁内部布置应变测点,监测桥梁各疲劳易损细节的应力时程数据,对钢-UHPC组合桥面的加固效果进行评估,计算了桥梁各疲劳易损细节的疲劳寿命;建立有限元模型,对钢-UHPC组合桥面UHPC层的抗裂性能进行了验算,并对比分析了ERE桥面和钢-UHPC组合桥面钢桥面最大挠度及沥青铺装层的抗裂性能。可得到以下结论:

1)下游侧正交异性桥面经钢-UHPC组合桥面加固后,各疲劳易损细节最大应力幅值均有明显降低;剩余疲劳寿命计算结果表明,经钢-UHPC组合桥面加固后,面板-纵肋焊缝纵肋侧、横隔板弧形切口和纵肋对接焊缝处的剩余疲劳寿命分别由原来的214、186、61 a增长为无穷大。

2)ERE桥面纵肋对接焊缝剩余疲劳寿命为61 a,在设计基准期有疲劳破坏的风险,应采取进一步的加固措施或对车流进行管控。经钢-UHPC组合桥面加固后,正交异性桥面各疲劳易损细节均为无穷疲劳寿命,车流量的增长对其疲劳性能影响较小。

3)有限元计算结果表明:钢-UHPC组合桥面UHPC层最大拉应力为4.68 MPa,抗裂性能满足规范设计要求;经钢-UHPC组合桥面加固后,正交异性板刚度提升明显,钢桥面板最大挠度由1.05 mm降为0.69 mm,降幅为34%;加固后,沥青铺装层的最大拉应力由1.03 MPa降为0.42 MPa,降幅为59%,有效地改善了桥面铺装的抗裂性能。