化学镀镍废液化学除磷工艺的系统优化

吴志宇 旷玉丹 李杏清 黎建平

(深圳市世清环保科技有限公司,广东 深圳 518105)

化学镀镍废水主要来源于化学镀镍生产过程中的镀件清洗,其主要污染指标为络合镍、次亚磷酸盐、COD、氨氮等[1]。化学镀镍废液中的磷主要以次磷酸盐和亚磷酸盐形式存在[2],由于总磷浓度高,常采用以化学除磷技术为主进行废液的除磷处理,此方法污泥量大易产生二次污染。

王昊等[3]采用电解法处理化学镀镍废液,碱性条件更有利于化学镀镍废液中镍的去除,镍的去除率可达到98.7%。采用电化学方法处理化学镀镍废水,芬顿氧化+电絮凝的处理过程能够高效同步去除水中镍离子、总磷,镍离子去除率达到96.6%、总磷去除率达到91.5%[4]。选用铝盐化学沉淀处理化学镀镍废液中的磷,磷酸盐回收率达到94.4%,处理后废液中正磷酸盐形式的磷质量浓度为1.3 g/L[5]。

本研究以东莞某电子科技有限公司的ECRM电解-催化还原技术与化学氧化相结合的除镍/磷处理系统进行优化,为后期化学镀镍废水的处理提供基础依据。

1 处理现状及存在问题

1.1 工艺介绍

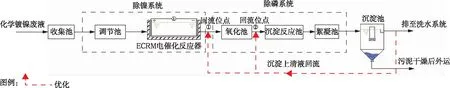

东莞某电子科技有限公司属于印制电路板制造企业。其化学镀镍线在生产过程中会产生大量化学镀镍废液,该公司于2018年引进ECRM电解-催化还原技术(Electroanalysis Catalysis Reaction Machine)与化学氧化技术相结合的除镍/磷处理系统,对该厂化学镀镍废液进行镍磷共同治理,具体工艺流程如图1中非优化部分所示。处理系统分为两个核心部分,首先将化学镀镍废液进行收集,并调节pH,进入ECRM电催化反应器中进行反应,ECRM电解-催化还原技术反应器出水进入到后续除磷反应器中,依次添加双氧水、高效除磷转化剂和碱,经氧化反应后添加氯化钙,使磷酸盐以磷酸钙盐的形式沉淀去除,并添加硫化钠使系统残留络合镍以沉淀形式去除。化学镍废液经过处理之后产生的沉淀物,经过沉淀池沉淀下来,关闭絮凝池流向沉淀池的管道,处理后的水排至洗水系统,等水完全排空后,人工把沉淀池底部的污泥清理干净,使用板框压滤机压干污泥水分,污泥干燥后外运至有资质企业进行处理。该系统经过每周三次间隔运行,运行了一年,出水指标稳定达标。

1.2 除磷系统的不足和问题

(1)沉淀池内污泥浓度大,不易沉降,如果不改变其物理性质,它将保持半流化状态[6-7],导致后端压泥机负荷过载,限制系统的连续运行。

(2)磷酸钙盐沉淀过程中首先生成磷酸氢钙(DCPA) 、磷酸八钙(OCP) 、无定形磷酸钙(ACP) 等前期物质,经过再结晶后最终形成稳定的多羟基磷灰石(HAP),由于除磷系统中氯化钙投加量大,形成的多羟基磷灰石(HAP)絮体间空隙小,絮体结构密实,流动性差,故沉淀反应池、絮凝池、沉淀池内壁和管道内会有大量多羟基磷灰石晶体富集,易导致管道内堵塞,需暂停系统运行后人工清理[8]。

2 优化措施

以东莞某电子科技有限公司ECRM电解-催化还原技术+化学氧化除镍/磷处理工程为研究对象,对其后端除磷系统进行优化。拟将沉淀上清液部分回流至沉淀反应前端,在不增加系统出水的前提下缓解沉淀池的污泥负担。另一方面,沉淀池上清液含有大量未充分反应的钙离子,回流可使其继续反应,还有大量未充分发挥活性的絮凝剂和金属氢氧化物胶体颗粒,可强化系统的混凝效果[9],具体改进工艺流程图如图1所示。

图1 ECRM电催化+化学氧化除镍/磷优化工艺流程图

通过试验验证沉淀池上清液回流工艺的可行性,并对上清液回流位点、回流比(回流上清液与原废水体积比)和循环量对系统除镍/磷的影响,得出沉淀池上清液回流工艺的最佳工况。

2.1 试验材料与方法

2.1.1 试验水样

试验废水取自东莞某电子科技有限公司ECRM电催化+化学氧化除镍/磷处理工程中ECRM电催化反应器出水,水质参数如下:COD为39.158 g/L,pH值为7.19,Ni2+浓度为0.199 g/L,TP为29.810 g/L。

2.1.2 试剂和仪器

主要试剂:双氧水、高效除磷转化剂、碱、氯化钙、硫化钠,所用药品均采用分析纯。实验室用水为蒸馏水。

实验仪器:电子天平,pHS-3C型pH计,JB-1A型磁力搅拌器,TU-1900型紫外可见分光光度计,TAS-990火焰原子吸收分光光度计。

2.1.3 分析方法

总磷采用钼酸铵分光光度法[10]进行测定;总镍采用火焰原子吸收分光光度法[11]进行测定;pH采用玻璃电极法[12]进行测定;电导率采用电极法[13]进行测定。

2.1.4 试验方法

取适量试验水样,用碱调节pH,使pH维持在9~10,添加适量高效除磷转化剂和适量双氧水进行氧化反应,反应时间为1 h,反应完成后添加适量氯化钙和适量硫化钠,搅拌30 min后加入适量聚丙烯酰胺(PAM),使沉淀絮凝,过滤。取滤液与供试废液样品混合后循环除磷步骤。

2.1.5 数据分析与处理

(1)

式中:MLSS为沉淀池污泥浓度(mg/L);

W1为混合液经过滤后污泥干重(mg);

V1为混合液体积(L)。

3 影响优化措施因素分析

3.1 沉淀上清液回流位点

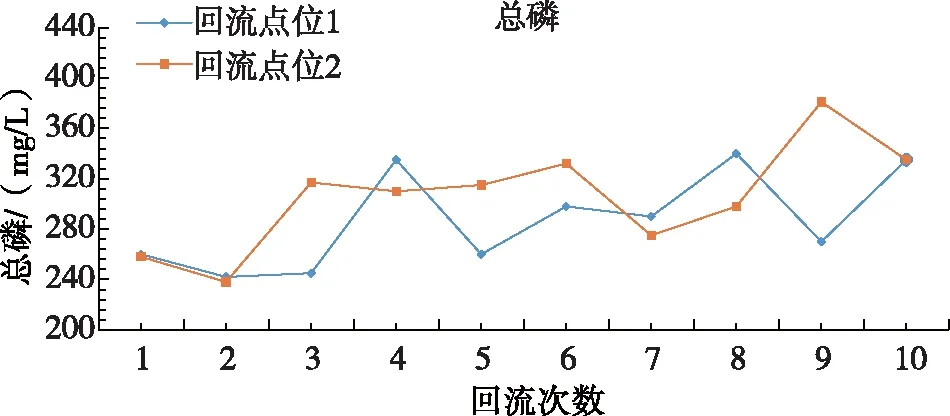

为验证沉淀上清液回流位点的选择对系统除镍/磷的影响,如图1改进工艺流程图所示,选取氧化池前端为回流位点1,选取反应沉淀池前端为回流位点2,并设置相同的上清液回流量,对其进行对比试验,考察系统出水的电导率、总镍、总磷及沉淀池污泥浓度处理效果影响,结果如图2所示。

图2 沉淀上清液回流位点对系统的影响

如图2所示,沉淀上清液回流至回流位点1与回流位点2对系统出水的总镍、总磷及污泥浓度的影响相差不大。对比回流位点1与回流位点2系统出水的电导率发现,回流位点1的电导率略低于回流位点2。由于除磷系统pH维持在9~10,沉淀上清液回流至氧化池前端的回流位点1时,可减少体系中氢氧化钠的用量,使得系统中盐分减少,减少晶体富集,缓解管道的堵塞。故将沉淀上清液回流至氧化池前端的回流位点1。

3.2 沉淀上清液回流比

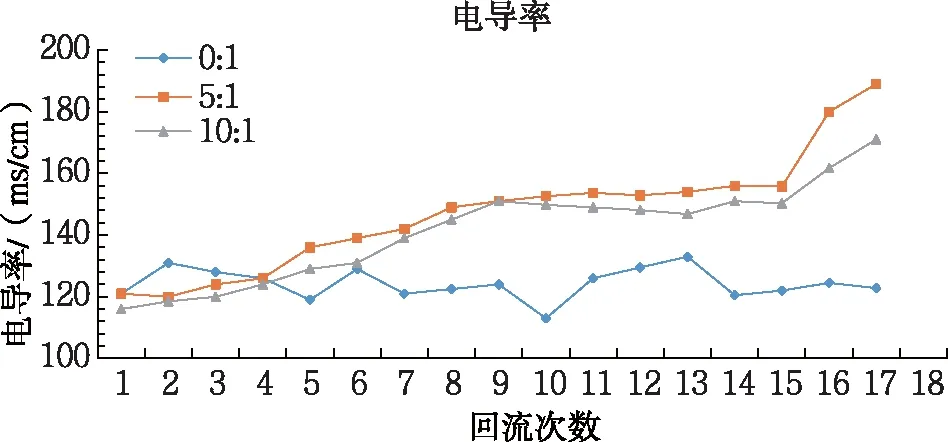

为验证回流沉淀上清液与ECRM电催化反应器出水的体积比(回流比)对系统除镍/磷的影响,选取回流位点1,分别设置回流比为5:1和10:1,以不回流为对照组进行对比试验,考察系统出水的电导率、总镍、总磷及沉淀池污泥浓度处理效果影响,结果如图3所示。

图3 沉淀上清液回流比对系统的影响

相比对照组,沉淀上清液回流比分别为5:1和10:1时,对系统出水的总磷浓度的影响相差不大,由于高效除磷转化剂和双氧水以及氯化钙的量是按比例降低,对次亚磷酸盐的氧化及沉淀反应影响较小。相比对照组,沉淀上清液回流比为5:1和10:1时,沉淀池污泥浓度明显降低,且沉淀上清液回流比10:1相对5:1时更低,说明回流沉淀池上清液可缓解沉淀池污泥负荷,利于沉淀池的污泥自然沉降。沉淀上清液回流比为5:1时,相比对照组体系出水的总镍浓度的相差不大,但沉淀上清液回流比为10:1时,相比对照组体系出水的总镍浓度的略高。故将沉淀上清液回流比设置为5:1。

对照组系统出水的电导率较稳定,沉淀上清液回流比为5:1和10:1时,体系出水的电导率均呈现上升趋势,故需要进一步考虑循环周期长短对系统除镍/磷的影响。

3.3 回流次数

为验证回流次数对系统除镍/磷的影响,重复工艺运行30次,考察系统出水的电导率、总镍、总磷及沉淀池污泥浓度,结果如图4所示。

图4 回流次数对系统的影响

当回流次数<15次时,系统出水的总镍、总磷浓度趋于稳定,随着次数的进一步增加系统出水的总镍、总磷浓度显著升高;当回流次数<15次时,随着次数的增加,系统出水的电导率先升高后趋于稳定,但当次数进一步增加,系统出水的电导率也随之进一步升高。随着回流次数的增加,沉淀池污泥浓度变化幅度不大,无明显上升或下降趋势。考虑到整个系统运行的稳定性,故将沉淀上清液回流次数设置为15次。当回流次数达到15次时,沉淀上清液排空后开始下个周期。

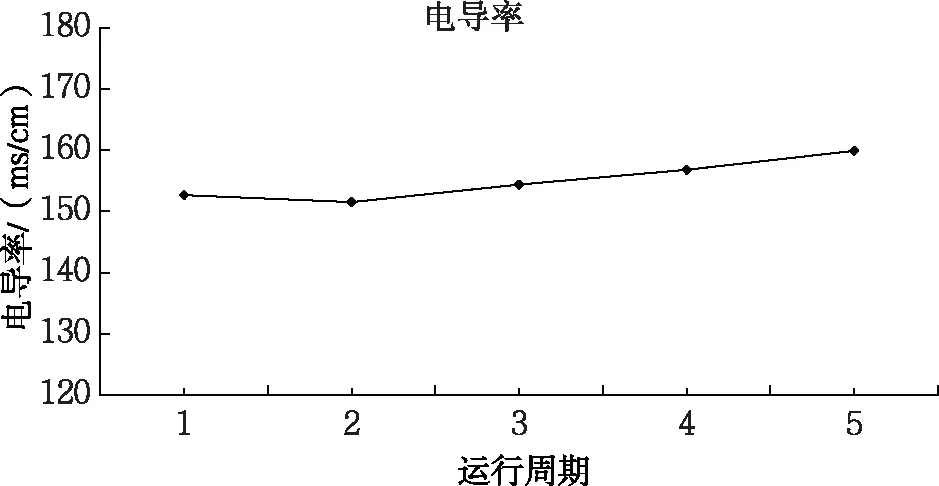

4 优化后工艺运行效果分析

按回流比5:1的比例将沉淀池上清液回流至氧化池前端,经过除磷系统的氧化除磷反应,每15次为一个回流周期。考察运行周期数对系统出水的电导率、总镍、总磷及沉淀池污泥浓度处理效果的影响,结果如图5所示。

图5 优化后系统运行效果

系统运行5个周期,每个周期循环15次,系统平均出水电导率:155.7±4.19 ms/cm;总磷浓度:316.28±21.93 mg/L;总镍浓度:0.195±0.080 mg/L;污泥浓度:49.97±3.49 mg/L。优化后的系统可稳定满足除镍除磷设计要求(总磷<400 mg/L;总镍<1 mg/L),沉淀池污泥浓度降低90.13%,有效的缓解原系统沉淀池内污泥浓度大、不易沉降问题。

5 结论

改进措施:将沉淀池上清液按回流比5:1的比例回流至氧化池前端,沉淀池上清液回流系统连续运行5个周期,每个周期回流15次。

优化后的系统具有良好的稳定的除磷处理效果。系统平均出水电导率:155.7±4.19 ms/cm;总磷:316.28±21.93 mg/L;总镍:0.195±0.080 mg/L;污泥浓度:49.97±3.49 mg/L。

优化后的系统解决了沉淀池内污泥量大、不易沉降问题。

优化后的系统可利用沉淀上清液回流冲力缓解管道内磷酸钙盐晶体富集而引起的管道堵塞,降低人工清理频率。另一方面,沉淀上清液pH呈碱性,回流至氧化池前端可减少体系中氢氧化钠的用量,具有一定的经济效益。