近红外光谱仪在浓酱兼香型白酒酒醅检测中的应用研究

邓丽娟,邹小月,熊笠君,唐 宁

(湖北白云边酒业股份有限公司,湖北松滋 434200)

酒醅化验是酿酒过程中日常监测和指导生产的重要环节,是控制白酒质量和产量的第一道关卡,是顺利完成生产任务的保障。酒醅理化检测包含水分、酸度、还原糖和淀粉几项指标。采用传统分析方法无法快速完成大批量的酒醅样本检测分析,无法保证检测结果对生产指导的时效性。

近红外光(near infrared,NIR)是介于可见光和中红外光之间的电磁波,美国材料检测协会(ASTM)将波长780~2526 nm的光谱区定义为近红外光谱区。福斯近红外分析仪NIRS DS 2500F 主要应用400~2500 nm 近红外区和可见光区的合谱分析技术,选用连续改变频率的近红外光照射某样品时,由于试样对不同频率近红外光的选择性吸收,通过试样后的近红外光线在某些波长范围内会变弱,透射出来的红外光线就会携带有机物组分和结构的信息。通过检测器分析透射或反射光线的光密度,就可以确定该组分的含量。

福斯近红外光谱仪已成功应用于白酒的生产监控。相较于传统分析方法,近红外光谱分析技术具有技术成熟,仪器性能稳定,数据重现性较好,可快速、准确的为车间提供有效的检测数据,直接运用于指导生产等优点。

1 材料与方法

1.1 材料、仪器

酒醅样采集:入池酒醅应在堆积发酵完毕,即将入池时取样,从堆的四周及中间采集试样10 kg左右,迅速混匀,以四分法取出0.5~1 kg 装入取样碗中,盖好碗盖,迅速带至化验室稳定环境下。共取东北高粱入池酒醅样本2000 个,经处理检测后筛选选取第三轮到第七轮共1200 个入池样品为建模样品集,另随机抽取样品为验证盲样集。

仪器设备:福斯近红外光谱分析仪型号(DS 2500F),福斯华(北京)科贸有限公司。

1.2 实验方法

1.2.1 酒醅理化分析酒醅各项理化指标:水分、酸度、淀粉、还原糖分别按照白云边企业标准进行检测。

1.2.2 光谱采集

将酒醅样本搅拌均匀盛入仪器配套大样品杯中,装样量为样品杯的三分之二左右,用药匙轻微整理压紧样品使杯底平整不透光,避免部分外来光谱的闪射影响,正确放置于检测平台上直接进行光谱采集。近红外光谱方法(NIR)利用有机物中含有C-H、N-H、O-H、C-C 等化学键的泛频振动或转动,以漫反射方式获得所需待测成分在近红外区的吸收光谱。白云边酒醅主要扫描波长范围为850~2500 nm,间隔2 nm,每个平行样重新混匀填装扫描3 次,重复性符合表1,设置每次扫描读取8 次,光谱数据共24 次,对光谱进行平均,生成平均光谱文件进行建模,如图1 所示。对于所选样本酒醅是蒸煮糊化后的粮食、稻壳、糖化发酵剂的混合物属非均质的样品,多点反射测量采集平均光谱是非常重要的。

图1 入池酒醅样品近红外光谱图

表1 酒醅近红外分析法的基本要求

1.2.3 模型建立

近红外光谱仪模型的建立依赖于人工检测数据的准确度,因此分析准确度无论如何也不会比对定标样品集传统分析的准确度高。一般来说,当近红外分析误差在传统误差的1.2~1.5 倍以内,近红外分析就是合理的。

共采集上千个酒醅样品光谱,用对应样品的手工检测值对每条光谱进行匹配赋值,利用马氏距离设定GH、NH 的阈值剔除超常样品,将光谱数据转化为得分数据将样品分类,由此可以将未知样品与主群样品进行比较以描述未知样品在主群样品中的位置。通过主成分分析、偏最小二乘法等现代化学计量学的手段,建立物质光谱与待测成分含量间的线形或非线形模型,从而实现用物质近红外光谱信息对待测成分含量的快速计量。

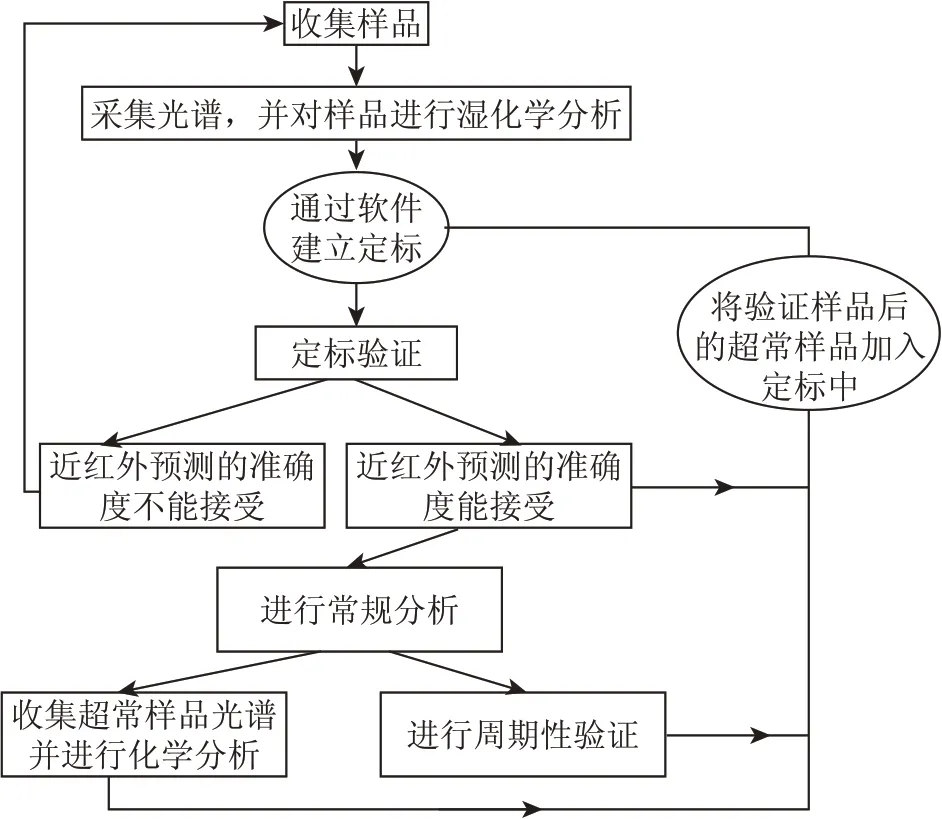

建立酒醅定标模型过程中采用全光谱经去散射处理,采用不同的“数学处理”技术进行交叉验证,以交互验证误差SECV、交互验证相关系数(1-VR)为依据,找出SECV 值最低,1-VR 值最高的模型,即为最佳模型。定标过程如图2所示。

图2 定标流程图

1.2.4 模型验证

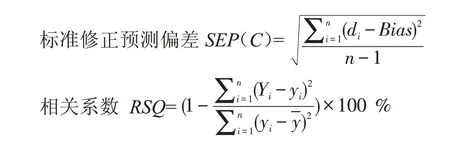

采用一组没有参与定标、具有很好代表性的独立样品运用模型扫描得到仪器测定值,同时化验得到手工分析值。比较近红外预测值和实验室分析值,评估已有模型的精确度及稳定性。样品组分的近红外光谱法测定值与常规方法测定值之间的标准差,表示定标模型调整后的准确度。定标样品标准预测偏差常以SEC表示,验证样品标准预测偏差常用SEP 表示,相关系数R越接近于1 越好,SEC与SEP 两者相差不多且越小越好。根据结果进行优化且使模型符合固态发酵酒醅通用分析方法(T/CBJ 004—2018)表1要求。

2 结果与分析

2.1 近红外光谱模型建立与验证

福斯2500 近红外光谱仪内部软件专利技术利用全光谱和湿化学数据,运用改进最小二乘法回归技术,光谱量化技术筛选留用样品数据,SNV+Detrend(标准正常化+散射处理)和一阶导数处理技术建立了入池酒醅模型。在已获得模型的实际使用中,继续比较被分析样品和定标样品集的相似程度和位置关系,有针对性地收集与原有样品差异较大的样品对定标模型进行升级完善。

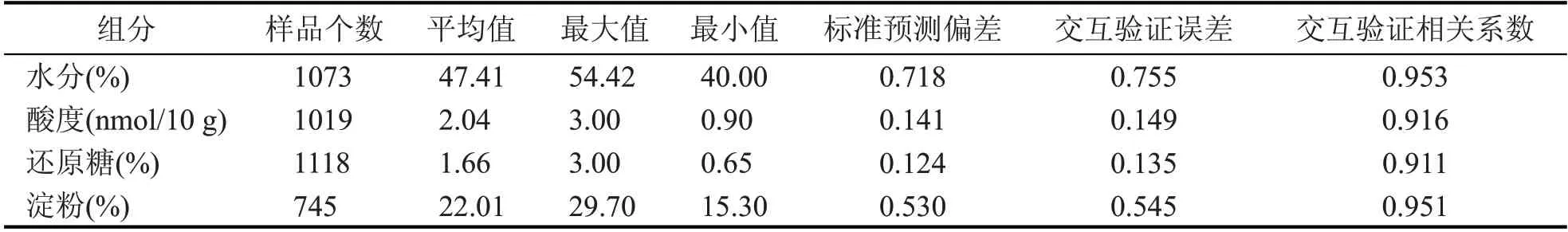

最终整合数据确定目前第三轮至第七轮入池酒醅模型参数如表2,水分、酸度、还原糖、淀粉的有效光谱数分别为1073、1019、1118、745。模型范围为40.00~54.42、0.90~3.00、0.65~3.00、15.30~29.70,其中水分、淀粉的1-VR 皆大于0.95,酸度、还原糖的1-VR皆大于0.91。各组分的SEC均符合近红外分析法的基本要求,SECV 所代表的模型精度说明近红外光谱仪应用在兼香型白酒酒醅中是可行的。

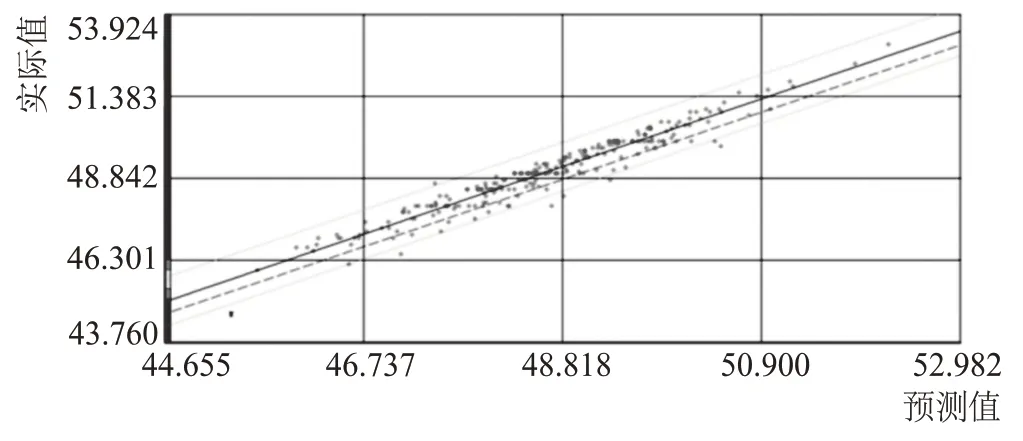

2.2 验证样品集数据分析

定标方程建立后,为验证模型预测性能的实际应用可靠度,抽取实验室手工数据准确可靠的250个样品对所建模型进行验证评估。根据所建立的入池酒醅水分、酸度、还原糖、淀粉定标模型比较近红外预测值和实验室分析值,预测性能如图3、图4、图5、图6 所示。从图形可以直观展示经过矫正考察,近红外分析结果和化学分析结果的相关程度以及系统偏差和斜率差异程度。

图3 酒醅水分预测性能图

图4 酒醅酸度预测性能图

图5 酒醅还原糖预测性能图

图6 酒醅淀粉预测性能图

表3 结合表1 分析可知,水分的SEP 为0.495 %≤1.00 %,酸度的SEP 为0.086 nmol/10 g≤0.30 nmol/10 g,还原糖的SEP为0.110%≤0.30%,淀粉的SEP 为0.387 %≤1.00 %。表3 结合表2 分析,各组分系统偏差与方程定标标准预测偏差的比Bi-as/SEC 分别为0.54、0.36、0.44、0.59,都小于0.6,符合设定的报警线,各组分外部验证结果与模型的定标预测标准偏差值之比SEP/SEC 分别为0.69、0.61、0.89、0.74,皆小于1.2,满足仪器内设报警线。

表2 酒醅4个指标模型参数

表3 评估定标方程预测性能数据

式中:n——样本个数;

Y——样品i的近红外测定值;

y——样品i的实验室手工值;

采集大出酒轮次的部分中具有代表性的样品,分别按照科学规范的操作方法进行实验室操作和近红外扫描得到表4 的数据。由表4 可看出,20 个入池样品的水分手工平均值为48.910,近红外平均值为48.816;酸度手工平均值为2.459,近红外平均值为2.523;还原糖手工平均值为1.993,近红外平均值为1.929;淀粉手工平均值为20.893,近红外平均值为20.584;所得各组分手工值与近红外值皆偏差不大,扫描结果与实验室真实值吻合。

表4 入池酒醅数据分析

3 结论

实验室近红外检测酒醅分析法模型建立中SECV 和1-VR 基本能反映定标模型对其它未知样品的预测性能,利用验证样品集评估定标方程的预测性能,验证结果为入池水分相关系数为0.935,偏差为0.389;入池酸度相关系数为0.916,偏差为0.050;入池还原糖相关系数为0.940,偏差为0.059;入池淀粉相关系数为0.981,偏差为0.315,这些数据精密度满足技术要求范围,实验室手工数据和近红外数据基本一致。

近年来随着智能化自动化在酿造生产中的推进,为车间提供数据参考的检测工作既要保证准确度又要保证速度。近红外光谱分析技术具有使用方便、测定速度快、精度较高、检测成本低以及安全环保等特点,在白酒酿造行业具有较大的应用前景。