储油罐进油扩散管优化分析

耿光伟,徐艳丽,张洋洋

(1.中海油石化工程有限公司,山东 青岛 266000;2.中国石油大学(华东),山东 青岛 266580)

内浮顶储油罐在石油化工行业中应用广泛【1】。油罐进油过程中,油流容易产生静电,使得储油罐存在极大安全隐患,同时流动产生的压力波动也容易引起水击,加剧内浮盘的动态响应【2-3】。进油扩散管的结构设计可有效降低油品流速,有效平衡浮盘运动,从而减少静电及降低水击荷载作用【4-5】。

新建储油罐中罐体内扩散管的设计非常重要,已投产的内浮顶储油罐中进罐管道改造升级优化也急需跟进【6-7】。针对扩散管的性能,国内外学者做了大量分析研究。Zhang Gao,Huan Fengyu【8】等通过数值模拟及实验研究,分析了内浮顶高度对储油罐内油气的动态影响;刘林法【9】介绍了现有的进油扩散管结构形式优缺点,以及各结构局部设计参数;王勇【10】讨论了进油扩散管的结构形式对控制罐内局部水击与气击以及降低浮盘上净电荷集聚的影响;王荣贵等【11】提出了内浮顶罐体设计中扩散管结构形式、孔径、间距设计的相关要求;甄敬然【12】计算了弯曲扩散管的特性参数与阻力系数,分析了其对流动系统水力损失的影响;余学军等【13】通过对“S”型、直锥型扩散管流场进行对比分析,确认了“S”型扩散管性能的优异性。

本文以某油料公司储油罐内部扩散管升级为研究背景,选取两种扩散管,即直扩散多孔管和曲面扩散管,运用Fluent软件对其进行流场模拟,对比研究两者速度场、质点迹线、开孔处泄流量占总流量比例的差异性,确定最优扩散管结构形式,为储油罐及输油管网性能评定系统的设计与建造提供技术支持。

1 模型的建立

1.1 数学模型

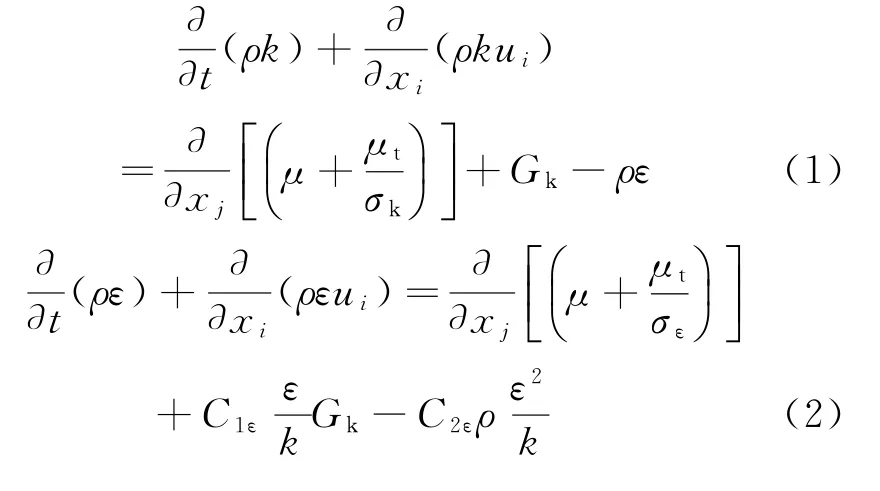

储油罐内部扩散管的设置使得内部流场发展比较复杂。流体在扩散管内的流动通常为紊流【14-15】。诸多研究表明,k-ε模型在紊流计算中具有较好的稳定性、经济性和计算结构的稳定性【16】。本文采用标准k-ε模型。该模型由湍动能k的方程和湍动耗散率ε的方程组成,控制方程为:

式中:k——湍流动能;

σk、σε——分别为湍流动能与能量耗散的湍流普朗特数;

Gk——平均速度梯度的湍流动能;

ε——湍流耗散率;

u i——x方向的流体速度;

ρ、μ——分别为流体的密度与粘度;

C1ε、C2ε——常数,在本模拟过程中C1ε=1.44,C2ε=1.92;

μt——定义的湍流粘度,由式(3)确定。

式中:Cμ——常数,取0.09。

选择Mixture模型来求解均相流和有相间滑移的多相流动。

1.2 几何模型

计算几何模型基本结构参数分别为:罐体直径7 000 mm,罐体高度5 360 mm,进油管道直径300 mm,出油管道直径400 mm,管道水平长度3 630 mm,管道垂直高度2 550 mm,其中90°弯头弯曲半径R=1.5D,计算模型如图1所示。

图1 计算模型

DN300进油直扩散多孔管是置于储油罐内部的主要部件,其设置对油罐内部流场扰动有较大的影响。扩散管采用端头斜切45°的方式,小孔均匀分布在长度为5 m 的扩散管下方,开孔直径为30 mm。图2为直扩散管断面开孔示意。

图2 直扩散多孔管开孔模型

将直扩散多孔管弯曲90°(1/4圆周)即为曲面扩散管。曲面扩散管入口近似水平切入罐体。曲面扩散管建模如图3所示。

图3 曲面扩散管模型

考虑到计算模型区域比较复杂,流体域采用非结构化网格划分,对扩散管进行局部网格加密,整个储油罐及扩散管计算域生成的网格总数为217.8 万个,保证了计算精度。网格划分模型如图4所示。

图4 网格划分示意

计算模型边界条件为:入口条件设为速度,根据全尺寸试验速度为2.24 m/s;出口设为Outflow 出口;重力为-9.81 m/s2;模拟所采用的介质为煤油,20 ℃的密度为800 kg/m3;20 ℃的动力粘度为3.32 mPa·s。

2 计算结果及分析

2.1 储油罐内速度场对比分析

对采用两种不同进油扩散管方式的储油罐内速度场分别进行数值模拟计算,分别定义截取油罐液面高度为Gy=1(扩散管中心平面),2,3,5 m所对应的流动界面,得到在不同高度液面上流场速度矢量分布云图,如图5(a)~图5(b)所示:

图5 储油罐内部不同高度液位水平速度矢量云图

直扩散多孔管和曲面扩散管的流场发展具有相似性,主要因为管道布置比较接近,流体流向一致,二者均表现为规则的环向运动,且运动状态随罐内液位深度的变化而改变。

进、出管中心所在平面速度场湍动强度较大。直扩散多孔管油罐内部流场速度相对较小,且上下空间速度传递区域较小。而曲面扩散管油罐内部流场速度相对较大,湍动范围上至液面、下至罐底,流体运动范围不断加强;垂直方向速度降低缓慢,保证了流体在管壁的停留时间,流动分布比较均匀。

通过直扩散多孔管进油时,油罐内部液流运动速度相对较小,在上下空间的速度传递区域较小。而通过曲面扩散管进油时,油罐内部液流运动速度相对较大,可沿罐壁实现旋转运动,并卷起中心流体一起运动,同时该运行向上延伸至液面、向下延伸到罐底,传递动能,类似于旋流器内流体的运动,扩大了流体运动范围,在一定程度上起到了较好的搅拌作用,缓释了压力波动幅值,扩散过程表现较为平稳。

2.2 出流迹线图对比分析

对储油罐内部直扩散多孔管、曲面扩散管在出流处的罐内及扩散管进行迹线分析,结果见图6(a)~图6(b)。

由图6(a)~图6(b)可知:通过直扩散多孔管的介质流出后,直接冲击壁面,能量消耗较大,致使管内流动湍动强度降低,罐体内部压力波动范围较大,对内浮顶罐中浮盘动态响应影响较大,存在安全隐患;曲面扩散管使得流体流动具有环向加速特征,在出口位置射流形成旋流,迫使流体沿着储油罐壁面做高速旋转运动,局部环流向上、向下带动罐体内流体整体发展,动能消耗降低,也有效缓解了压力的波动幅值,使油料稳定流动。

图6 储油罐内入口管线处流体运动迹线

2.3 两种扩散管分液导流能力对比分析

在直扩散管与曲面扩散管进、出口位置定义参考点,通过计算得到两种扩散管在该点的入口流量、出口流量及开孔处泄流量,鉴于湍流的剧烈脉动,因此,仅取时长80 s的流量分布随变化曲线进行对比,见图7。

图7 不同形式扩散管开孔处泄流量占总流量比例 随时间变化关系

由图7可知:对于直扩散多孔管,开孔处泄流量占总流量的比率较小,在4.6%~5.7%区间内,同时,存在倒流现象,部分流体经小孔处进入扩散管,表明直管型扩散管的小孔分液导流的能力不突出;对于曲面扩散管,开孔处泄流量占总流量的比率逐渐增大,在3.1%~5.8%区间内,同时,无倒流现象,表明曲面扩散管所开的小孔分液导流能力较好。

3 结论

采用Fluent软件计算了储油罐内直扩散管与曲面扩散管对罐内流场的影响,明确了不同结构形式的扩散管的水动力特性参数,通过分析,主要得到以下几点结论:

1)采用直扩散多孔管的储油罐,罐内流体湍动强度较小,储油罐横向界面纵向上的速度场发展范围较小;而采用曲面扩散管的储油罐,罐内流场湍动强度较大,储油罐横向界面纵向上的速度场发展范围较大。

2)通过直扩散多孔管的介质流出后直接冲击壁面,能量消耗较大,压力波动幅值较大;曲面扩散管可使流体环向加速形成旋流,迫使其沿着储油罐壁面高速旋转运动,增大了流体在罐壁上的停留时间,局部环流向上、向下带动罐体内流体整体发展,减缓了能量损失,保证了罐内压力的稳定。

3)直扩散多孔管分流能力差,且存在倒流现象,而曲面扩散管小孔具有较好的分液导流能力,无倒流现象,流体湍动能稳定耗散,可维持压力稳定。