MTO 装置甲醇转化反应器顶封头裂纹故障分析

秦春秋,王家纯

(中国石化中原石油化工有限责任公司,河南 濮阳 457001)

某公司MTO 装置反应再生系统采用循环流化床反应再生技术。反应器系统由反应器下部的快速流化床、上部的沉降床以及辅助的循环斜管和外取热器系统等组成。甲醇转化反应器C1101是反应器系统的核心设备,其下部快速流化床完成MTO 反应,上部沉降床为湍动流化床,实现产品气和催化剂的分离。

C1101反应器设计温度520 ℃,工作温度480 ℃,设计压力0.35 MPa(表),工作压力0.15 MPa(表);总高46 500 mm,沉降床直径8 200 mm。反应器采用热壁设计,材质为347H 奥氏体不锈钢,内器壁焊接龟甲网,浇注25 mm 的耐磨层,外器壁采用200 mm 厚硅酸铝棉隔热保温,属于第二类压力容器。

2017年9月巡检发现,反应器顶封头保温铝外皮呈烧焦状糊黑色,拆除保温层后可观测到封头环焊缝熔合线处有一长度约为250 mm、宽度为1~2 mm 的贯穿性裂纹(1号裂纹)。2018年5月MTO 装置停车大检修期间,对反应器进行全面检验时,在1 号裂纹附近又发现1 条长度约为300 mm、深度为18~20 mm 的裂纹(2号裂纹)。为确保反应器安全运行,公司委托专业检验单位对2 号裂纹取样进行了失效机理分析。

1 裂纹产生机理分析

1.1 裂纹宏观分析

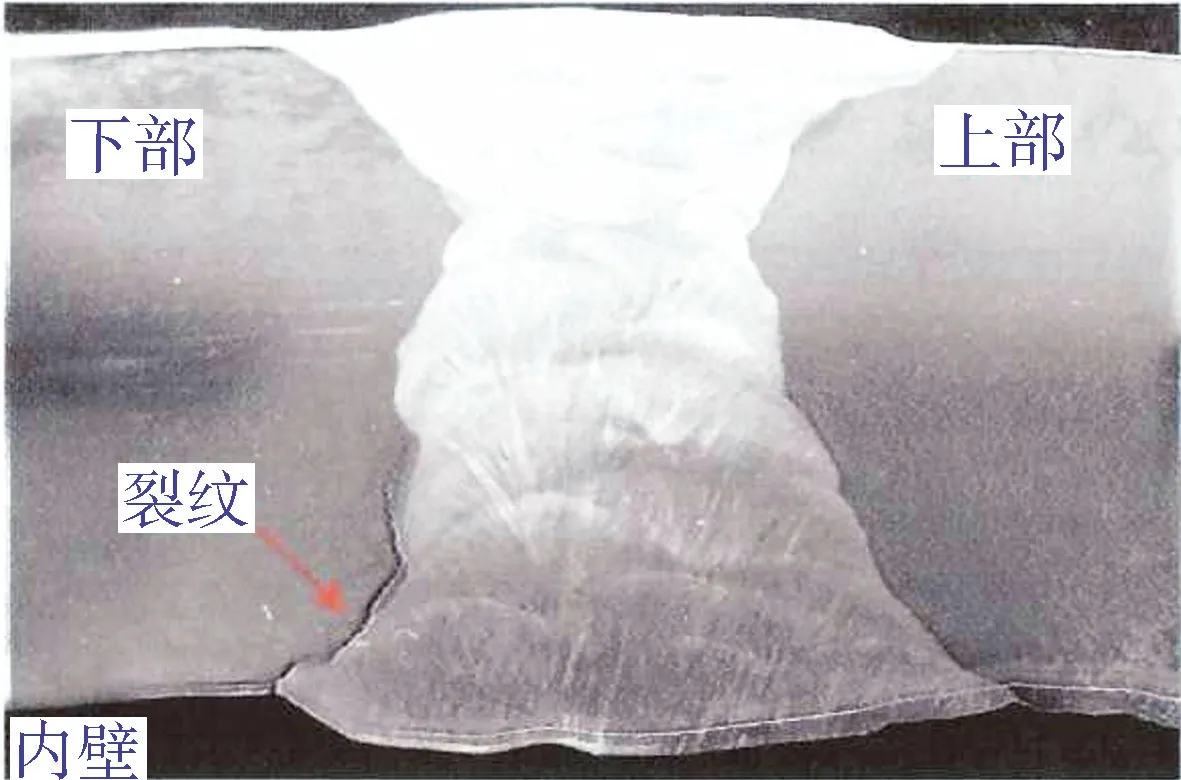

1号和2号裂纹均位于反应器顶部椭球形封头西侧球壳H0环焊缝处,相距不到300 mm,如图1所示。H0 环焊缝位于集气室内,距集气室立板角焊缝约100 mm。两裂纹均位于焊缝的熔合线附近,2号裂纹样品实际检测长度330 mm,自内向外,最大深度23 mm,未形成穿透性裂纹(见图2);开裂部位内壁焊缝成形不良,局部存在明显的错边(2~3 mm)。1号裂纹和2号裂纹位置相距很近,均启裂于焊缝熔合线附近,裂纹开裂均呈单向延伸,目测无分支裂纹,基本可以认为两裂纹开裂机理和过程大致相同。

图1 顶封头焊接排板

图2 2号裂纹外观

1.2 运行环境分析

该反应器2011年10月投产使用,至裂纹故障产生时运行近7年。期间停车检修4次,分别为投运后第2年、第3年、第5年和第7年。其中第3年对该反应器进行了压力容器的全面检验,没有检验出缺陷,安全等级为一级。

反应器顶部椭球形封头处内部操作压力0.15 MPa(表),操作温度480℃,介质为携带少量固体催化剂的产品气,集气室内产品气有一定的流速,但H0环焊缝处于产品气流经路线的滞留区中,流速较小。封头内球壳壁布置有龟甲网耐磨衬里,厚度25 mm。从使用情况来看,封头内球壳壁衬里状态完好,无损坏。反应器封头球壳外壁设有400 mm 厚的硅酸铝棉保温层,蒙皮是0.7 mm保护铝皮。在裂纹产生位置,铝皮保护层片间密封不严,有变形、张口和翘曲。反应器顶部操作平台由工字不锈钢支腿支撑,座落在椭球形封头上,支腿和保护层铝皮间有缝隙,无密封措施。

顶封头壳体是受力状况最为复杂的反应器承压部件。在反应器运行期间,顶部球壳既受到内压和高温下温差应力的作用,又受到和集气室相连的一级、二级旋风分离器及其料腿、翼阀重力的作用,同时还受到顶部产品气管线附加应力的影响;停车时,反应器内、外部状况等同于大气环境,封头球壳仅受到和集气室相连的一级、二级旋风分离器及其料腿、翼阀重力的作用。

产品气的组成如表1所示。

表1 反应器出口产品气组分

一般情况下,由于反应器内壁耐磨衬里的阻挡作用,工艺介质产品气和347H 不锈钢金属器壁并不直接接触,因此高温产品气的特性对347H 影响很小。即使出现龟甲网和衬里料分离的情况,导致产品气和器壁直接接触,对不锈钢器壁的影响也是有限的。从表1可以看出:产品气组分主要是C6以下有机气体,不会产生应力腐蚀;能产生氢腐蚀的氢含量少,根据纳尔逊曲线及1Cr19Ni11Nb的当量铬-钼含量可知,在氢分压0.018 MPa、温度480 ℃以下,347H 奥氏体不锈钢是不会发生高温氢腐蚀和氢脆的。

1.3 反应器封头应力分析论证

设计单位对反应器顶部椭球形封头应力分布进行了设计温度下的计算机模拟应力分析,指出热应力是在有温差存在的条件下产生的。而甲醇转化反应器是热壁设计,温差很小。按照最大温差50℃进行了封头应力分析,膜+弯应力分布如图3所示。

图3 封头整体模型在内压和温度载荷作用下的 膜+弯应力分布云图

由图3可以看出:封头整体模型在内压和温度载荷作用下,应力值较高处位于出口管线开口处与封头和筒体的相交处,从几何形状来看,曲率较大的部位应力水平较高。经过论证,设计温度520℃、温差50℃时,封头受到的膜+弯应力值和限定值相差较远,设计裕量较大,运行是安全的。

由图3还可以看出,在裂纹发生的焊道圆周上,应力水平最低,设计时将椭球形封头球壳组对H0焊缝置于此处,有效避免了因设计应力和焊接应力叠加而可能产生的局部应力峰值,也有助于吸收中心开孔处与封头和筒体处应力产生的应变。

1.4 2号裂纹样品检验

1.4.1 器壁材质化学成分

2号裂纹取样焊缝和母材化学成分分析结果见表2。从表2可以看出,封头母材化学成分满足相关标准要求,焊缝金属的磷含量略偏高。

表2 取样部位化学成分分析结果(质量分数) %

1.4.2 铁素体含量测定

铁素体测定结果见表3。从表3可以看出,母材和焊材铁素体含量正常,无明显冷作硬化现象。

表3 铁素体测定结果(质量分数) %

1.4.3 样品硬度测试

硬度测试部位及结果见图4。从图4可以看出,焊缝金属硬度偏高,最高达288.4 HV,母材和焊缝热影响区硬度基本正常。

图4 硬度测试部位及结果

1.4.4 金相分析

裂纹截面见图5。裂纹启裂部位见图6(a)~图6(b)。

图5 裂纹截面

由图5和图6可见,裂纹由焊缝下部母材的熔合线处启裂,沿焊缝熔合线或热影响区扩展,呈 典型的沿晶开裂特征。裂纹深度约12.5 mm。

图6 裂纹启裂部位

图7 为电子金相试样及裂纹微观形貌。由图7 可见,裂纹内充满腐蚀产物。

图7 金相试样及裂纹微观形貌(电子)

对焊缝金属,上、下焊缝热影响区及母材进行金相组织观测发现,焊缝金属为奥氏体+δ铁素体,焊缝热影响区及母材均有严重的碳化物析出现象,如图8所示。

图8 金相试样

1.4.5 断口分析

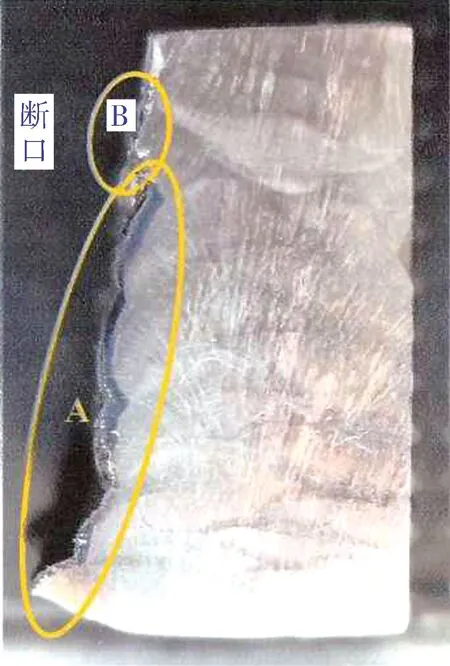

取250 mm 长裂纹打开进行断口分析,见图9 和图10。

图9 断口打开部位及形貌

图10 断口Ⅰ局部宏观形貌

由图9可见,断口上存在从内壁启裂呈半椭圆形的陈旧性断面,裂纹未穿透壁厚,最深部位约为25 mm,距外壁仅约1 mm。通过对断口Ⅰ侧面进行检查,分析裂纹宏观扩展路径,发现“A”区域断裂基本沿焊缝热影响区扩展,“B”区域则在焊缝内外坡口交界处进入焊缝金属,见图10。

将断口Ⅰ进行清洗后进行微观观测,见图11。由于断口在高温环境下长时间停留,导致断口表面形成致密且附着力强的氧化腐蚀产物,使得断口原始形貌被掩盖,但基本可以判断出断口主要具有沿晶断裂特征。

图11 端口微观形貌

1.4.6 X射线能谱分析

用X 射线能谱仪对断口焊缝金相进行能谱分析,结果显示:断口表面的腐蚀产物主要为氧化物;焊缝热影响区和母材均有较严重的碳化物析出现象。其中,断口表面和裂纹间隙的腐蚀性元素主要为氧,焊缝热影响区晶界上有大量碳化铌析出,且存在含铌金属间脆性相。

2 综合分析

从2号裂纹样品检验结论可知:焊缝金属的硬度偏高;热影响区和母材的硬度基本正常;裂纹从内壁启裂呈半椭圆形,沿焊缝的熔合线和热影响区扩展,断口具有典型沿晶断裂特征;断口表面和裂纹缝隙附着腐蚀产物,腐蚀性元素主要为氧,焊缝热影响区晶界上有大量碳化铌析出,且存在含铌金属间脆性相。

300系列奥氏体不锈钢的大量断裂研究表明,高温下焊接裂纹发生沿晶断裂的情况有两种,一种是热裂纹和再热裂纹,另一种是厚度>25 mm奥氏体不锈钢在长期高温(450~650 ℃)工况下运行产生的应力松弛裂纹。热裂纹是在焊接冶金过程中由于焊缝金属收缩而产生的,可能存在于焊缝金属的表面,也可能存在于焊缝金属的内部;再热裂纹是焊缝在进行稳定化或固溶热处理时,由于冷却过程中温度控制不好而产生的。

本案例中,反应器在焊后并未进行焊后稳定化处理或固溶处理,因此不会产生再热裂纹。但由于347 H 的碳含量较高,所以存在产生热裂纹的可能性。在反应器顶封头裂纹分析和修复过程中,专门对封头H0环缝原始RT(射线检测)底片进行了复查,同时还对H0环焊缝和其他一些存在应力集中部位的焊缝进行了RT 检验。复查和检验没有发现超标缺陷。由此可以基本判定,制造焊接质量是合格的,由于热裂纹扩展而导致2号裂纹形成的推断不成立。

而由于应力松弛造成2号裂纹形成与扩展的可能性极大。一是因为该反应器属于热壁设计反应器,设计温度520 ℃、操作温度480 ℃、操作压力0.15 MPa(表),处于奥氏体不锈钢高温蠕变范围之内;二是该反应器已连续运行6年以上,运行时间较长;三是2号裂纹处封头组对存在较大错边(2~3 mm),焊缝焊接后未进行消除应力的稳定化处理,且焊缝金属磷含量略高于标准要求,硬度亦高于正常值,存在组对焊接应力;四是从焊缝金属和热影响区的金相组织结构、断口分析、X 射线能谱分析可以看出,热影响区和母材晶界有严重碳化物析出,裂纹呈典型的沿晶开裂特征。说明在高温工况条件长期运行后,析出的碳化物在晶界形成了连续的脆性相,导致晶界强度大幅削弱,从而导致持久强度的明显下降,加速了蠕变空洞的沿晶形成【1】。

尽管高温蠕变会造成应力松弛,但347 H 奥氏体不锈钢的高温强度还是很优异的。而产生蠕变空洞或裂纹的前提条件是裂纹处的应力或瞬时应力大于该处长期高温运行后的材料屈服极限。从反应器顶部封头开裂环焊缝,封头和筒体对接焊缝,下部锥体、装卸孔应力集中处焊缝的PT(渗透检测)和RT 情况来看,普遍没有发现其他较深裂纹或埋藏裂纹,且封头裂纹环焊缝处设计条件下膜+弯应力水平也是比较低的,因此,裂纹在此处产生,除了组对焊接应力和长期高温运行造成应力松弛外,一定还存在其他原因。

从应力的构成来看,主要有反应器内压产生的应力和器壁内外温差产生的应力。反应器是按薄壁容器进行设计的,在内压作用下,内、外壁应力差别应不大。从图3可以看出,在裂纹发生的焊道圆周上,应力水平最低。因此由于工况和结构设计造成应力集中的可能性极低。值得怀疑的就是温差应力。图3是在温差50 ℃的条件下得出的,是满足安全使用要求的。但是从封头外部保温的实际情况可以看出:顶封头保温铝质蒙皮为条梯形、呈辐射状分布,裂纹产生部位附近的铝蒙皮有明显损伤变形,且搭接处张口较大;顶部平台的立柱支撑处,蒙皮与立柱间没有密封措施;同时,顶封头处于整个反再区平台的最高处,无任何风雨阻挡措施,在有瞬时疾风暴雨侵袭时,该处必然会灌进雨水。由于硅酸铝保温棉吸水性强,被浸湿的保温棉必然会猛烈降低椭球形球壳裂纹附近的外壁温度,而过低的外球壳壁温度和极高的内球壳壁温度必然会造成短期较大的温差应力。由于该处应力水平最低,在短期高温差应力和长期高温蠕变效应作用下,会造成裂纹处器壁失稳,向内部鼓出,使得该处峰值应力接近甚至高于高温蠕变极限,从而使该部位内壁萌生出裂纹。裂纹的产生加剧了局部应力集中程度,导致裂纹不断扩展,最终贯穿整个椭球形封头焊缝器壁,形成泄漏。

3 结语

1)1号和2号裂纹均是从椭球形封头H0环焊缝内壁母材熔合线位置启裂,并沿焊缝熔合线或热影响区扩展,呈现出典型的沿晶开裂特征。2号裂纹的金相试样和断口微观图样证实了裂纹的沿晶开裂特征。

2)裂纹焊缝热影响区及母材均有严重的碳化物析出现象,析出的碳化物在晶界形成了连续的脆性相,导致晶界强度大幅削弱,从而导致持久强度的明显下降,加速了蠕变空洞的沿晶形成。

3)347H 奥氏体不锈钢的焊接特性和高温特性是焊缝裂纹产生的内在原因。该型不锈钢在焊接时有热裂纹和再热裂纹倾向,会在焊缝金属和热影响区产生较大的收缩应力,而本文所述反应器焊接后并未进行稳定化或固溶热处理,因此焊缝中的焊接应力水平应处于较高状态。另一方面,该型不锈钢在480 ℃高温下长期运行后会发生高温蠕变,屈服极限逐渐降低,降低了材料抵抗应力集中的能力。

4)反应器内压和内外壁正常温差在H0 环焊缝处产生的膜+弯应力水平很低,加上制造缺陷产生的应力(如裂纹处球壳板对接焊缝错边量较大产生的组对应力、347 H 不锈钢板焊接残余应力以及其他附加应力)并不比反应器其他部位(如封头和筒体对接焊缝处、筒体中部锥体筒节焊缝处)高,因此裂纹焊缝处正常应力状态不太可能产生过大的应力集中。

5)椭球形封头的保温缺陷是焊缝裂纹产生的诱因。暴雨侵袭时,保温蒙皮开裂部位会瞬时灌进大量雨水,而硅酸铝保温棉吸水性强,必然会猛烈降低椭球形球壳裂纹附近的外壁温度,使得该处短期产生较大的温差应力。由于该处应力水平最低,在短期高温差应力和长期高温蠕变效应作用下,会造成裂纹处器壁失稳,向内部鼓出,导致该部位内壁萌生出裂纹,进而造成裂纹处应力集中。随着峰值应力不断接近高温蠕变极限,裂纹不断扩展,最终贯穿整个椭球形封头焊缝器壁,形成泄漏。