空冷器管箱丝堵泄漏分析及对策

莫 源,陈孙艺,杨志强,吴为彪

(茂名重力石化装备股份公司,广东 茂名 525024)

空冷器作为冷凝和冷却的换热设备,广泛应用于石油化工和油气加工生产中,并有不同的结构形式,其中丝堵式空冷器应用最为普遍,丝堵和管头发生泄漏是这种空冷器最主要、最常见的失效情况,并因此影响到装置操作运行。对于泄漏的分析研究,较多的是对制造、安装等方面,如从机械加工方面阐述基于普通机床加工丝堵板的重点难点【1】;分析丝堵加工精度及丝堵材料方面对丝堵泄漏的原因及对策【2】;再如分析研究丝堵结构设计以及安装对丝堵密封的影响【3】。本文结合处理丝堵泄漏的实例,从泄漏情况和特点入手分析泄漏原因,对材料、加工、焊接、安装和管箱设计等方面对丝堵泄漏的影响和对策进行全面阐述。

1 某空冷器管箱丝堵泄漏实例及分析

空冷器设计参数如下:管束设计压力为10.8×105Pa,设计温度157 ℃,操作温度54.6 ℃;管箱长11.8 m、宽3 m,共5排翅片式换热管,两管程,第一管程3排管,第二管程2排管,双金属轧制(DR)翅片管,基管为SA213-TP304无缝钢管,规格为φ25.25 mm,厚度1.65 mm。两个丝堵式管箱,一个是焊有进、出口接管的管箱Ⅰ,另一个是不焊进、出口接管的管箱Ⅱ。丝堵采用31.75 mm(1-1/4″)12UNF CL2A 外 螺 纹,材 质 为SA182-F304L,丝堵板和丝堵垫片的材料均为SA240-304L。空冷器管箱结构和丝堵结构分别如图1和图2所示。

图1 空冷器管箱结构

图2 丝堵结构

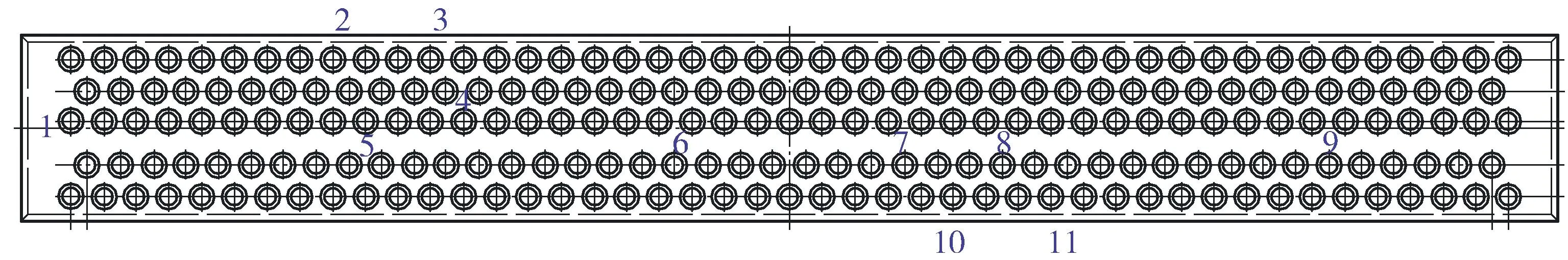

该空冷器在制造厂耐压试验合格后从厂家运输至安装现场静置了约1个月。根据现场安装施工要求,与其他装置连接前,要再次进行压力密封试验,检查漏点。根据试验方案,将空冷器注满水,将空气排净后,打压至11.5×105Pa,保压30 min,部分丝堵开始有水渗出,共11处泄漏点,如图3中的序号标注所示。泄压后,将漏点丝堵用扳手进行紧固处理,然后继续按原试压方案进行试压,除了第5、9点漏点不再渗水,其余9处依然有泄漏。因此怀疑丝堵密封材料、螺纹加工精度、焊接残余应力和安装过程等方面与丝堵泄漏有关。决定拆开所有漏点丝堵,对丝堵、丝堵孔、丝堵垫片情况进行全面检查。丝堵泄漏点检查结果见表1。

表1 丝堵泄漏点检查结果

图3 丝堵漏点

2 管箱丝堵泄漏分析

2.1 丝堵板、丝堵垫片和丝堵的材质匹配问题

丝堵结构利用垫片在压紧载荷的作用下产生的一定的塑性变形填平密封面的微小凹凸不平,从而实现密封。丝堵和丝堵板的硬度高于丝堵垫片是基础保证,针对不同的介质和压力,匹配合适材料的丝堵垫片,才能保证密封效果。空冷器标准【4】要求丝堵垫片应为金属垫片,垫片硬度应低于丝堵和丝堵板的硬度,通常控制硬度差30 HBW 以上。

泄漏实例中,丝堵板、丝堵垫片和丝堵的材料分 别 是SA240-304L、SA240-304L 和SA182-F304L,设计图纸要求丝堵硬度≥180 HBW,丝堵板的硬度为180~200 HBW,丝堵垫片硬度≤140HBW。由于三者的材料为同种牌号不锈钢材料,通过原材料及热处理的控制很难满足设计的硬度要求;从出现泄漏的11个丝堵垫片和丝堵的硬度检测结果看,第1 号漏点丝堵垫片硬度为158 HBW,丝堵硬度168 HBW,两者硬度差为10 HBW。硬度差过小是导致泄漏的原因之一。

2.2 丝堵、丝堵孔、丝堵密封面加工问题

泄漏实例中,发现了存在丝堵、丝堵孔、丝堵孔密封面加工偏差较大和精度不足的问题。加工偏差会导致丝堵安装后的密封受力不均匀,甚至可能造成密封面损伤,也是引起密封泄漏的原因之一。加工丝堵的实际产品时,制造厂商通常采用普通车床加工丝堵、全程用手工攻丝堵孔螺纹,由于普通车床存在精度误差,且手工攻丝用力不均匀,螺纹中心线容易产生偏心,造成尺寸偏差,使得螺纹精度也不高。第7号漏点处,此问题明显,检测结果显示,该处丝堵螺栓孔中心线偏心达0.5 mm。

按图纸要求,丝堵板机加工后,平面度偏差应≤0.2 mm,要求机加工丝堵孔密封面槽,槽的深度为1.8 mm±0.2 mm,直径φ42 mm±0.2 mm,密封面表面粗糙度Ra为1.6μm(最大),不允许存在径向的沟纹、斑痕和刻痕。采用不合适的加工方法和过程控制不好,会导致出现密封面径向沟纹、斑痕和贯通的刻痕,以及加工出椭圆的槽台阶等问题。第8号漏点密封面检测就发现存在这类缺陷(如图4所示),尽管不能判断是加工时产生的质量问题还是丝堵安装后产生的二次损伤,但是密封面缺陷的存在,确实影响了密封性。

图4 有划痕缺陷丝堵板密封面

2.3 管箱焊接对丝堵孔变形的影响

管箱设计压力较高、管箱承压板材较厚,且304L不锈钢较碳钢和低合金钢焊接更易变形,因此管箱的焊接变形控制难度大。制造管箱实际产品时,是先加工了丝堵板上的丝堵孔,后再组对焊接各管箱板,如图5所示,此焊接制造步骤造成焊接后的丝堵板上已加工好的丝堵孔产生了变形。另外管箱接管与管箱的焊接也会造成管箱的变形,如泄漏管箱Ⅰ中2、3号漏点的丝堵孔靠近进口接管,经测量,这两处的丝堵孔出现了变形为椭圆的情况,椭圆度为0.3~0.5 mm,而无进、出口接管焊接的管箱Ⅱ则没有这种情况。

图5 组焊的空冷器管箱

2.4 丝堵安装上紧的问题

泄漏实例中,丝堵垫片存在安装位置不正或蛮力安装的情况,导致丝堵垫片变形、丝堵孔螺纹损坏;另外密封面不够清洁,存在铁屑、灰尘等情况也会影响密封性能。泄漏管箱中第4、6号漏点存在丝堵安装变形和丝堵孔螺纹损伤问题,如图6 和图7所示。

图6 变形的丝堵垫片

图7 损坏的丝堵孔

泄漏管箱中还存在丝堵与丝堵孔螺纹咬死的情况。拆开第10、11漏点丝堵后检查发现,这两处未按照要求涂装润滑防咬合剂。

丝堵安装上紧的问题主要体现在实际制造安装过程中忽视了丝堵上紧对密封的重要影响,既有上紧程序要求不细致、不具体的问题,也有实际执行不规范、监督检验不到位的问题。

2.5 管箱进、出口对附近丝堵密封的影响分析

丝堵板上部盖板设有出口直径超过盖板宽度的大开孔,无法采用圆形开孔,需要采用长圆形开孔配装变径异形接管。在内压作用下,这种小矩形管箱的管箱板的变形协调会对开孔附近的丝堵密封或可拆盖板密封造成一定的影响。调查发现,图8所示的可拆盖板空冷器管箱,其开孔接管旁边的盖板密封用紧固螺栓下部有明显的锈迹,而远离接管旁边的螺栓就基本不存在锈迹。泄漏实例中的丝堵管箱开孔接管结构参考了图8管箱进、出口接管设计。由于GB/T 150.3—2011【5】中没有给出这类矩形截面壳体上开长圆孔的补强计算校核方法,因此参考类似结构设计【6】,采用有限元法对设计压力下泄漏的丝堵管箱开孔接管部件结构进行了建模计算分析。

图8 可拆盖板空冷器管箱结构

管箱开孔接管部件应力强度和变形位移的计算结果云图分别如图9和图10所示。由图9和图10可知,丝堵孔上的等效应力最大值为117.37 MPa,变形位移最大值约为0.066 mm。从结果来看,管箱开孔组焊接管后的结构强度满足要求,开口接管附近的丝堵孔变形也不大,由此推断,管箱进、出接管结构不是泄漏实例中丝堵孔泄漏的影响因素之一。

图9 应力强度云图

图10 变形位移云图

3 泄漏管箱的处理

基于以上漏点检查结果及分析可知,影响泄漏的因素分别涉及垫片(2种)、丝堵(3种)和丝堵孔(4种)。有针对性地制定了返修处理方案,具体如表2所示。

漏点2、3、8的丝堵孔需要焊接返修。焊接前需用丙酮溶剂将油污清理干净,并选用小电流、短弧和尽可能快的焊接速度进行焊接;焊接过程应采用冷焊,层间温度控制在100 ℃以下,同时,焊接修复时对周边的丝堵也应采取冷却降温措施,防止热变形影响其密封效果。漏点2、3在焊接堵孔后还需要重新钻孔、攻丝螺纹。

4 改进措施

4.1 丝堵、丝堵板、丝堵垫片材质硬度控制

凡是按表2进行更换垫片、丝堵处理的部位,所用的新丝堵和新垫片均需满足表3中的硬度要求,以保证密封配合面足够的硬度差。对于新制造的替换管箱,则按照表3中的硬度要求控制丝堵板、丝堵原材料的硬度,同时,利用机加工硬化控制丝堵密封面硬度高于180 HBW,并采用固溶热处理降低丝堵垫片硬度。丝堵和垫片的硬度检测分别如图11和图12所示。

表2 丝堵泄漏原因及处理方案

表3 硬度控制

图11 检测丝堵垫片硬度

图12 检测丝堵硬度

4.2 改进丝堵、丝堵垫片、丝堵孔螺纹的组装配合和加工

4.2.1 改进结构尺寸

将垫片厚度从1.5 mm 增大到1.8 mm、外径从40 mm 增大到42 mm。增大垫片厚度可保证垫片厚度尺寸略高于密封槽深度,防止丝堵板与丝堵直接接触以及垫片被压扁;增大垫片外径则可使垫片外径与丝堵板密封槽外径、丝堵密封面直径更匹配,保证垫片在安装过程定位准确,径向窜动小、不越出槽,丝堵密封面能够与丝堵垫片充分接触,强化丝堵和垫片结构的抗丝堵旋压能力和回弹力,保证密封效果【3】。

4.2.2 改进加工

确定合适的公差配合。本文实例中,,丝堵孔与丝堵的螺纹配合按6H/8g,实现了螺纹的顺利咬合【2】。

丝堵螺纹采用数控车床进行精加工,并用螺纹环规逐个检测,确保质量合格,如图13所示。

图13 加工合格的丝堵

丝堵垫片原材料板材如果硬度较高,则应先进行热处理降低板材硬度;垫片加工尽量不采用冲压成形,加工后垫片上、下表面必须平整,表面粗糙度应符合图纸要求。

加工丝堵板密封面和丝堵孔时,不使用普通摇臂钻床,必须在数控加工中心中一次装夹加工完成,保证丝堵孔中心与密封面的垂直度及粗糙度;加工丝堵孔螺纹时,不能一次攻完螺纹,应先用机床转轴带动丝攻攻几扣定位螺纹,以保证螺纹孔的中心垂直度,然后再继续攻剩下的螺纹孔,或者用丝锥数控加工。对加工完成的螺纹,采用螺纹塞规逐个检查。丝堵板材料为SA240-304L,为普通不锈钢材料,硬度适中、粘度大、切削性能差。在加工丝堵板密封面时,选用氮化钛黄色涂层专用硬质合金刀具,以减少粘刀和积屑瘤现象,如出现粘刀可用油磨石刃磨刀刃,保持刀刃光洁度,能有效防止积屑瘤出现;切削参数方面,采用高转速、低吃刀深度、低进给量,以保证切削均匀【1】。加工合格的丝堵孔如图14所示。

图14 加工合格的丝堵孔

4.3 控制管箱焊接变形

技术要求中要求焊接管箱后,丝堵孔与管孔同轴度≤0.5 mm,丝堵孔椭圆度≤0.15 mm。而减少管箱焊接应力主要途径就是控制好焊接过程。

对于矩形不锈钢小管箱的焊接变形控制,通常采取的措施主要有:制定合理的焊接加工顺序,先焊接管箱,后加工管孔、丝堵孔;焊接管箱时选择合理的焊接方向与焊接顺序,如采用对称焊、往复焊等;焊接中限制焊接热输入,严格控制焊接操作参数。

根据制造厂商的装备和经验,本文所述实例中空冷器新制管箱尝试采取了焊接过程中强化散热的措施,有效控制了矩形不锈钢小管箱的焊接变形。实际焊接管箱时,先采用氦弧焊在根部焊一道,将管箱板(包括辅助板)组焊成箱体,然后对箱体进行连续注水、排水,同时从外部焊接完成管箱箱体上的主要焊缝,在此焊接过程中,保证箱体内循环水的流动,使焊接热可以有效地被快速带走,从而减小管箱的焊接变形。对于易产生焊接变形的工件,特别是热传导相对差一些的不锈钢材料,因“件”制宜地采取强化散热措施,也是控制焊接变形的一种方法;但同时也需要全面考虑合适的强化散热方案以及其对焊接和工件的影响,如最好将强化散热措施作为焊接参考因素在焊评和焊接工艺规程(WPS)中进行考虑、考虑强化散热的介质对工件的腐蚀影响和防护措施等。

4.4 规范丝堵的安装上紧

丝堵的安装和上紧直接关系到密封的可靠性,规范上紧程序、严格上紧操作和监督检验是十分重要的,特别应注意下述几点:

1)垫片居中安装,防止因偏心而导致密封面接触面积减少;

2)垫片安装前检查密封面粗糙度是否符合要求,有无机械损伤、横纹、斑痕、贯通刻痕,并清洁丝堵孔和密封面杂物和毛刺;

3)不能采用自制工具紧固丝堵,要用液压扭矩扳手安装,对称紧固和预紧,保证受力均匀、密封良好,避免用手工蛮力超拧丝堵;

4)必须按要求在丝堵螺纹表面涂抹二硫化钼防高温咬合剂后再进行丝堵的装配。

修复后的丝堵板旁的长圆形开孔接管如图15 所示。

图15 丝堵板旁的长圆形开孔接管

5 结论

通过泄漏实例,分析了影响空冷器丝堵泄漏的各种因素,包括丝堵垫片硬度偏高和变形,丝堵硬度偏低、尺寸偏差和安装上紧不规范,丝堵孔的椭圆变形、密封面划痕和螺纹损坏等,针对泄漏原因,采取有效的处理方案以及改进优化结构尺寸、控制垫片与丝堵的合理硬度差、改进加工和控制管箱焊接等措施,解决了该空冷器丝堵泄漏问题。该空冷器经修复并投用后,运行效果良好。全面了解空冷器丝堵密封的影响因素、关注相关的环节、控制材料性能和质量、规范实施加工制造和安装,方能保证丝堵的密封和整个空冷器管束的可靠安全运行。本文中尝试采用强制散热控制不锈钢矩形小管箱的焊接变形,有效地解决了管箱变形对丝堵孔泄漏的影响,丰富了工程制造经验,可作为焊接制造方案的一种参考。