Zr 含量对工业纯铝组织及性能的影响

王振,甘春雷,李锋,周楠

(1. 广东省科学院新材料研究所,广东广州510650;2. 沈阳工业大学材料科学与工程学院,辽宁沈阳110870)

铝锆合金是一类具有耐高温软化和抗蠕变性能好等优点的耐热铝合金,发展高性能的铝锆耐热铝合金导线,对提高输电容量、减少电能损耗、提升电能利用效率和保障输电安全具有十分重要的意义[1-3]。由于在铝中加入Zr 元素能有效提高合金的再结晶温度,进而提升合金的耐热性能,相关学者开展了一系列的研究。韩钰等[4]发现,Zr 含量(质量分数)为0.08% 时,合金的抗拉强度比纯铝提高约7%,耐热性能提高约8%。蒋炜华等[5]发现,Zr 含量为0.2%时,合金的耐热性能会下降,侯雅尘等[6]在Al-Er 合金中加入微量Zr 后发现,尽管合金的耐热性得到提高,但其导电率会降低。这些研究表明,在纯铝中添加适量的Zr 元素可以提升铝锆合金的耐热性能,但是仍存在强度、导电率、工作温度等性能偏低的问题,虽然对造成这一原因进行了较多的讨论和研究,但未从变形织构的角度系统地阐明Zr 元素对铝导线性能的影响。鉴于此,通过向工业纯铝中添加微量Zr 元素,研究Zr 含量对工业纯铝微观组织、导电性能、力学性能、织构及耐热性能的影响规律,为进一步开发高性能耐热铝合金导线提供实验参考和理论支撑。

1 实验材料及方法

以工业纯铝(成分见表1)和Al-10%Zr 中间合金为原材料,利用铝熔炼炉制备四种不同组分的铝合金。

表1 实验用工业纯铝化学成分Table 1 Chemical composition of pure industrial aluminum for experimental

首先在150 ℃下对原材料进行烘干处理,然后把工业纯铝放入熔炼炉中,在750 ℃下进行熔化,待铝锭完全熔化后向熔体中添加Al-10%Zr 中间合金,待中间合金熔化后利用铝合金粉末精炼剂(主要成分为硝酸钠)进行精炼,再扒渣处理,保温静置30 min 后降温至700 ℃进行浇注,最后得到直径120 mm、高200 mm 的铸锭。

采用电感耦合等离子体原子发生光谱法(ICPAES),分析试样的化学成分。所获得四种Al-Zr 合金的成分列于表2。

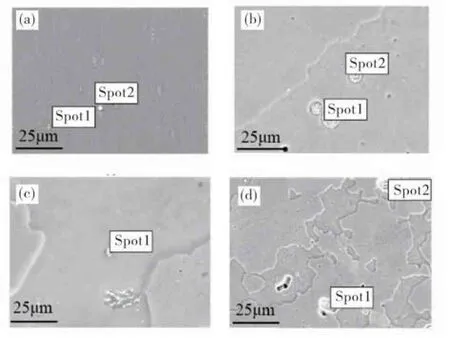

表2 Al-Zr 合金化学成分Table 2 Chemical composition of Al-Zr alloy

将铸锭扒皮加工成直径100 mm、高度120 mm的挤压坯料,在挤压温度为400 ℃和挤压速度为2 mm·s−1的条件下,将坯料挤压成直径为13 mm 的铝杆,然后将铝杆拉拔成直径为3 mm 的铝线,用于测量Al-xZr 的耐热性能。

利用DMI3000M 型金相显微镜(OM),对铝杆试样的横、纵截面进行金相组织观察。通过Gemi⁃niSEM 300 型扫描电镜(SEM)和背散射衍射仪(EBSD),对铝杆试样的横、纵截面进行组织分析,使用Channel 5 软件进行EBSD 分析。按照国标GB/T228.1-2010 的要求,将铝杆加工成拉伸试样,每种合金3 组试样,在DNS200 型万能电子拉伸机上进行室温拉伸试验,拉伸速度为2 mm·s−1。采用QJ-36 型直流型双臂桥测试仪,测定铝杆的导电率。通过计算铝线试样经230 ℃保温1 h 后恢复室温的抗拉强度与室温抗拉强度的比值,获得热保持率,通过热保持率判断合金的耐热性能。

2 结果与讨论

2.1 Zr 含量对工业纯铝微观组织的影响

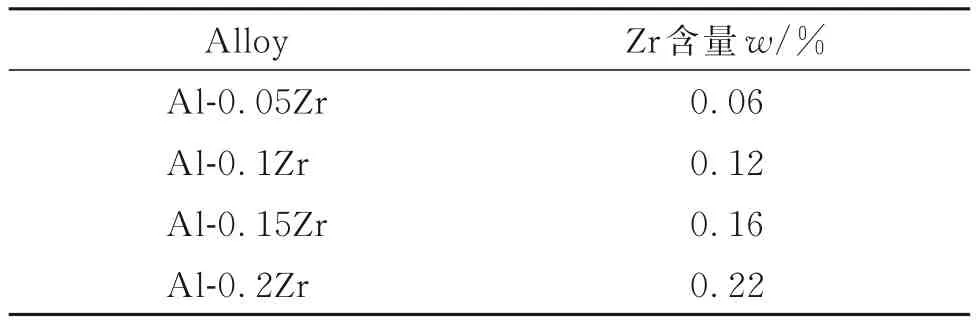

图1 为铝锆合金横、纵截面金相组织照片。从图1 可见:合金横截面金相组织,当Zr 含量小于0.1%时晶粒明显的细化,但是Zr 含量大于0.1%时晶粒开始变得粗大,并在Zr 含量为0.2%时出现粗大的第二相;合金纵截面的金相组,杂质相和被破碎的第二相沿着挤压方向平行分布,晶粒细化的效果和横截面观察到的结果一致,合金的晶粒尺寸呈现先减小后增大的变化规律。

图1 Al-xZr(x=0、0.05、0.1、0.15、0.2)合金横、纵截面OM 图像Fig. 1 OM images of Al-xZr(x=0,0.05,0.1,0.15,0.2)alloy in transverse(a-e)and longitudinal(a1-e1)sections

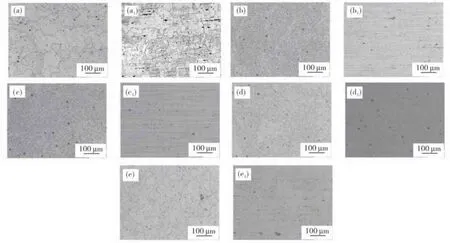

采用面、点扫描方法,确定合金内部的元素分布及相的元素组成。图2 为Al-Zr 合金的SEM 图像和面扫描结果。从图2 可见,与纯铝相比,铝锆合金中仍存在Fe 杂质元素。在面扫描结果中发现:当Zr含量为0.05%时,Zr 元素分布不明显;进一步增加Zr 含量时,Zr 元素出现在Al 基体中且出现在粒状相中;当Zr 含量为0.15%时,粒状相成分有Al,Zr 和Fe;当Zr 含量为0.2%时,明显观察到初生Al3Zr 脆性相。

图2 Al-xZr(x=0、0.05、0.1、0.15、0.2)合金的SEM 图像和面扫描结果Fig. 2 SEM images and surface scanning results of Al-xZr(x=0,0.05,0.1,0.15,0.2)alloys

分析认为:Zr 元素对合金再结晶行为有明显的抑制作用,但随着Zr 含量的增加抑制作用减弱[7]。Zr 含量小于0.1%时,由于Zr 与Al 形成了亚稳态Al3Zr(L12)相[8-11],其与母相的失配率只有0.8%[12],此时Zr 元素对再结晶行为有较强的抑制作用,所以细化效果明显。而Zr 含量大于0.1%时,由于Zr 元素抑制再结晶效果减弱,再结晶晶粒开始生长并变得粗大。根据Al-Zr 二元相图可知,当Zr 含量超过了包晶点时,在凝固过程中会析出初生Al3Zr粒子[13-16]。

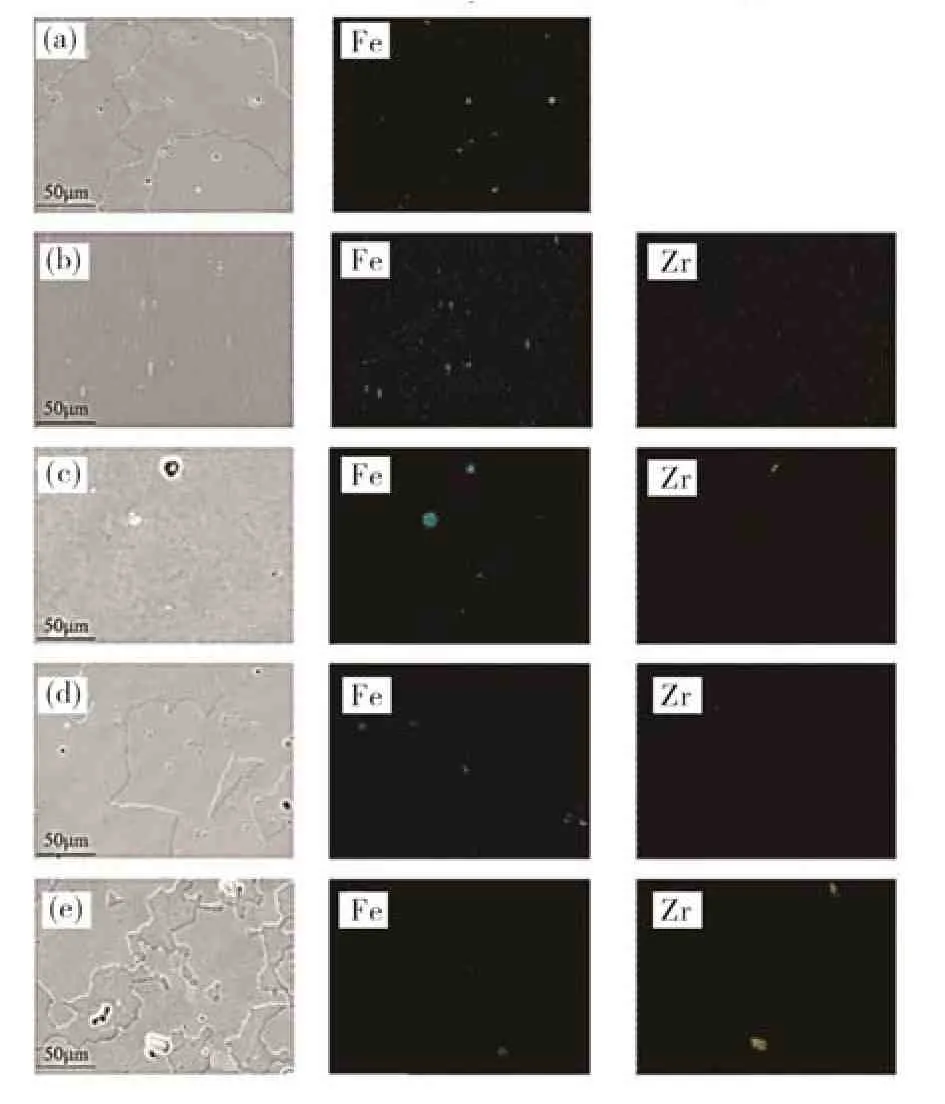

图3 为Al-xZr(x=0.05、0.1、0.15、0.2)合金的SEM 图像和点扫描分布图,表3 为图3 中不同位置的EDS 分析结果。由表3 可知:在Zr 含量小于0.1%时,由于Zr 元素的加入合金中的Fe 和Si 杂质未有析出,所以基体中仍以Al-Fe 相为主;当Zr 含量大于0.1%时,由于Zr 含量增加,Zr 原子易发生偏聚,从而形成了粗大的Al3Zr 相。

图3 Al-xZr(x=0.05、0.1、0.15、0.2)合金的SEM 图像和点扫描分布图Fig. 3 SEM image and point scan distribution map of Al-xZr(x=0.05,0.1,0.15,0.2)alloy

表3 图3 中不同位置的EDS 分析结果Table 3 EDS analysis results of different positions in Fig. 3

2.2 Zr 含量对工业纯铝导电率的影响

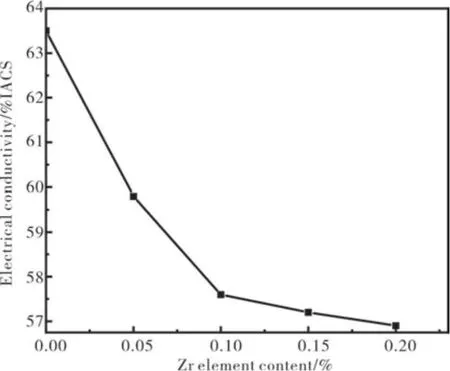

图4 为不同铝锆合金的导电率。从图4 可见,随着Zr 含量的增加,合金的导电率逐渐减小。当Zr 含量为0.05%时合金的导电率最高为59.8%IACS,当Zr 含量增加至0.2% 时合金导电率最低为56.9%IACS。这是因为随着Zr 含量的增加,基体中Zr 溶质原子浓度增大,溶质原子与基体点阵错配会导致畸变场增大,这些畸变场对电子的传输起到散射作用,导致合金的导电率降低。

图4 Al-xZr(x=0、0.05、0.1、0.15、0.2)合金的导电率Fig. 4 Electrical conductivity of Al-xZr (x=0,0.05,0.1,0.15,0.2)alloys

2.3 Zr 含量对工业纯铝力学性能的影响

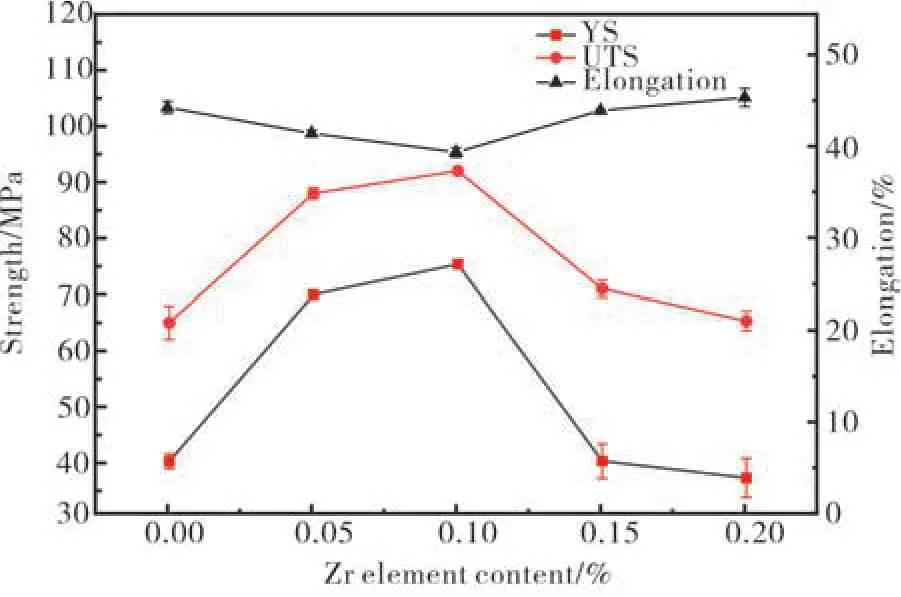

图5 为铝锆合金的抗拉强度、屈服强度和延伸率随Zr 含量增加的变化情况。从图5 可见:当Zr 含量小于0.1%时,合金的抗拉强度和屈服强度随着Zr 含量的增加而增加,但延伸率有所降低;当Zr 含量为0.1%时,合金的抗拉强度最大为92 MPa,屈服强度最大为75 MPa,但延伸率降至最低为39%;当Zr 含量大于0.1%时,合金的抗拉强度和屈服强度随着Zr 含量的增加而较大幅度地降低,但延伸率逐渐增加;当Zr 含量为0.2%时,合金的抗拉强度最低为65 MPa,屈服强度最低为37 MPa,延伸率最大为44%。

图5 Al-xZr(x=0、0.05、0.1、0.15、0.2)合金的抗拉强度、屈服强度及延伸率Fig. 5 Tensile strength, yield strength and elongation of Al-xZr (x=0, 0.05, 0.1,0.15,0.2)alloys

Zr 元素的形态有固溶态、粗大Al3Zr 相、亚稳态Al3Zr 相和稳定平衡Al3Zr 相几种形式。由于包晶反应点的Zr 含量为0.11%,所以在Zr 含量小于0.1%时,Zr 元素会固溶到铝基体中,并且随着Zr 含量的增加,固溶在Al 中的Zr 元素增多,在固溶强化的作用下合金的强度逐渐升高;另一方面,由于Zr 元素对晶粒的细化作用,也使合金的强度有所提升。但是当Zr 元素大于0.1%后,形成了Zr 原子的偏聚,从而出现了粗大的Al3Zr 相[17-19],这种粗大的Al3Zr相会破坏Al 基体,恶化铝合金的性能;此外,在Zr 元素大于0.1%后,晶粒开始变得粗大,也会降低合金的强度。所以,在Zr 元素大于0.1%时合金的抗拉强度和屈服强度均会出现明显下降。

2.4 Zr 含量对工业纯铝织构的影响

2.4.1 晶粒取向

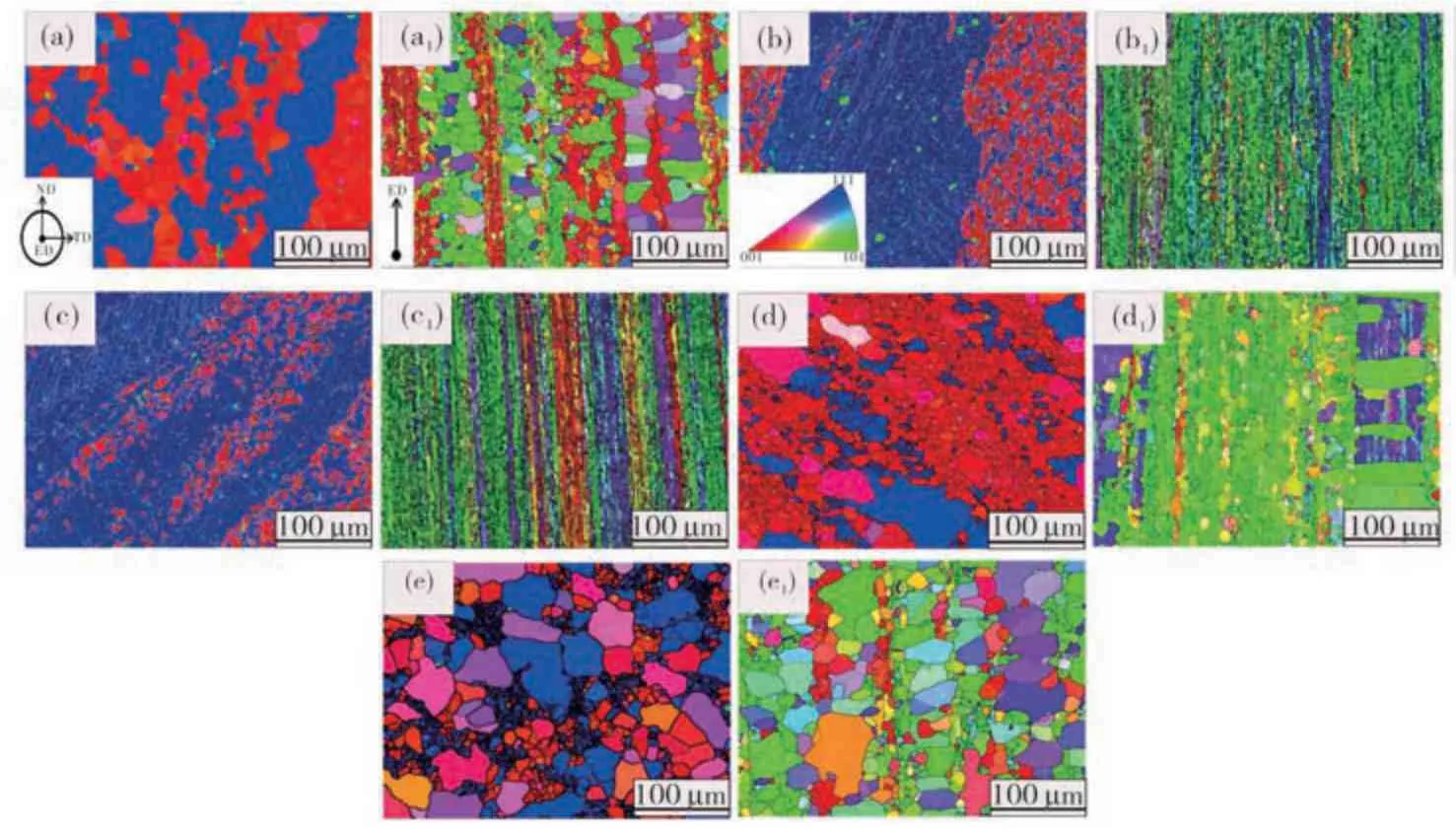

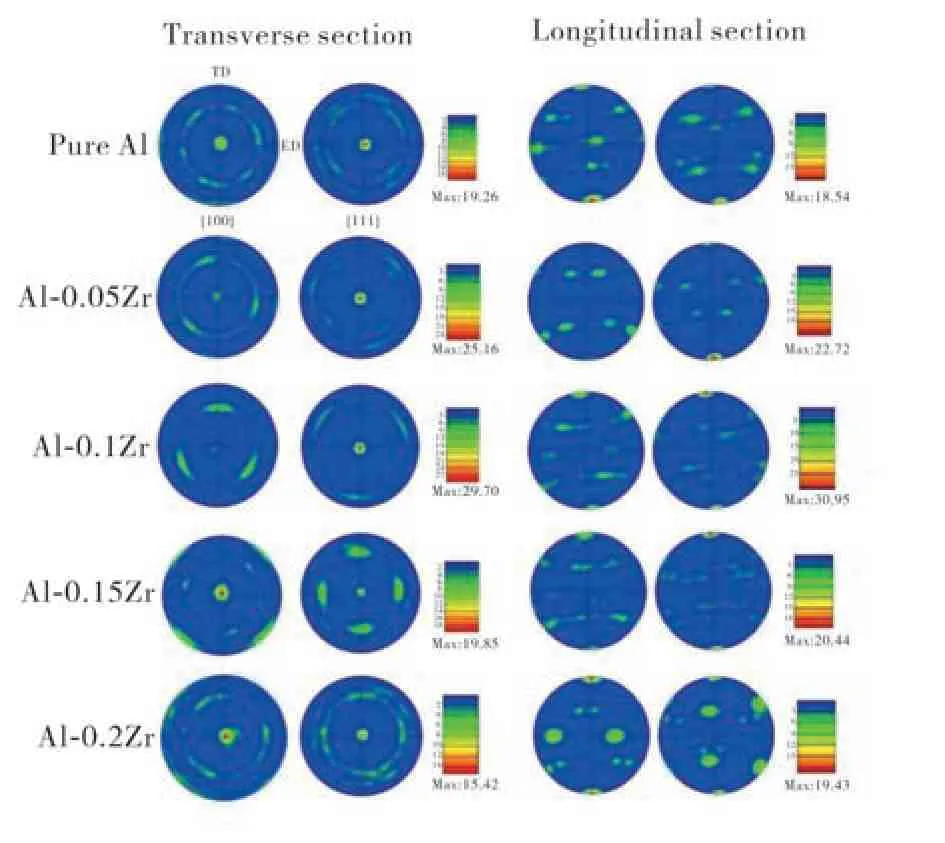

图6 为铝锆合金的晶粒取向图。从图6 可见:在横截面中,Zr 含量小于0.1%时晶粒取向主要为<111>取向和部分<001>取向,Zr 含量增加到0.15%和0.2%时晶粒取向主要为<001>取向和少量的<111>取向;在纵截面中,合金的晶粒取向主要为<101>取向;随着Zr 含量的增加,横、纵截面中的晶粒平均尺寸为先减小后增加。合金经热挤压后,横截面中晶粒主要取向为<111>和<001>取向,在纵截面中沿平行ED 方向观察可以发现形成了大量的<101>取向以及少量的<001>取向。由于Zr 含量小于0.1% 时,Zr 元素会抑制晶粒从<111>向<001>取向旋转,但是Zr 含量大于0.1%后这种抑制效果减弱。

图6 Al-xZr(x=0、0.05、0.1、0.15、0.2)合金横(a 至e)、纵(a1 至e1)截面晶粒取向Fig.6 Transverse(a-e)and longitudinal(a1-e1)grain orientation of Al-xZr(x=0,0.05,0.1,0.15,0.2)alloy

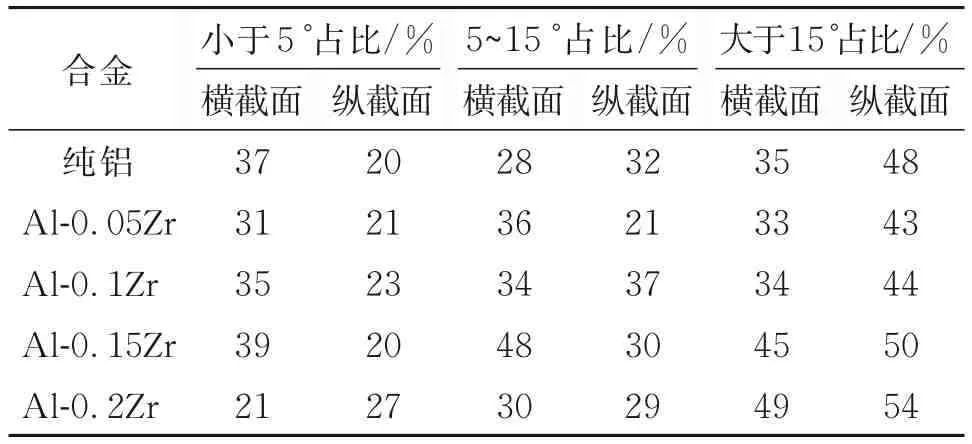

表4 为铝锆合金横、纵截面中晶界角的占比,其中大角度晶界大于15 °。由表4 可知:Zr 含量小于0.1%时,合金中的大角度晶界的比例相比于纯铝有一定程度的减小,但是随着Zr 含量逐渐增加,合金中的大角度晶界比例逐渐增大;在Zr 含量为0.2%时,横截面中大角度晶界占比达到49%,纵截面中大角度晶界占比达到54%。这是因为弥散分布的Al3Zr 粒子对位错的滑移和攀移具有很强的钉扎作用,可以稳定变形组织的亚结构,阻碍位错重新排列成亚晶界及随后发展成大角度晶界的过程,但是随着Zr 含量的增加,对合金再结晶程度的影响逐渐减弱,形成大角度晶界的动力增加,导致大角度晶界占比增加。

表4 横、纵截面晶界角度占比Table 4 Grain boundary angle ratio of transverse and longitudinal sections

2.4.2 KAM 图

图7 为铝锆合金横、纵截面的KAM(Kernel av⁃erage misorientation,KAM)图。从图7 可见:在横截面中,Zr 含量小于0.1%时合金内部位错密度较大且主要集中在<111>晶粒取向和晶粒较小的区域,当Zr 含量大于0.1%时内部位错密度开始减小;在纵截面中,位错密度较大的区域其晶粒比较细小,即位错均集中出现在晶粒小的区域。

图7 Al-xZr(x=0、0.05、0.1、0.15、0.2)合金横(a 至e)、纵(a1 至e1)截面KAM 图Fig. 7 KAM images of Al-xZr(x=0,0.05,0.1,0.15,0.2)alloy in transverse(a-e)and longitudinal(a1-e1)sections

当Zr 含量小于0.1%时,合金内部位错密度明显增大,这是由于在加入Zr 元素后由于晶粒细化的作用,使得合金内部位错密度较大。但是当Zr 元素大于0.1%,由于Zr 元素抑制再结晶效果的减弱,晶粒变得粗大,合金内部位错密度开始减小。同时,在横截面中位错密度大的区域晶粒取向均为<111>取向,<111>取向产生的越多,则位错密度就越大,进而使得<111>取向织构对合金强度的增加有一定的贡献。

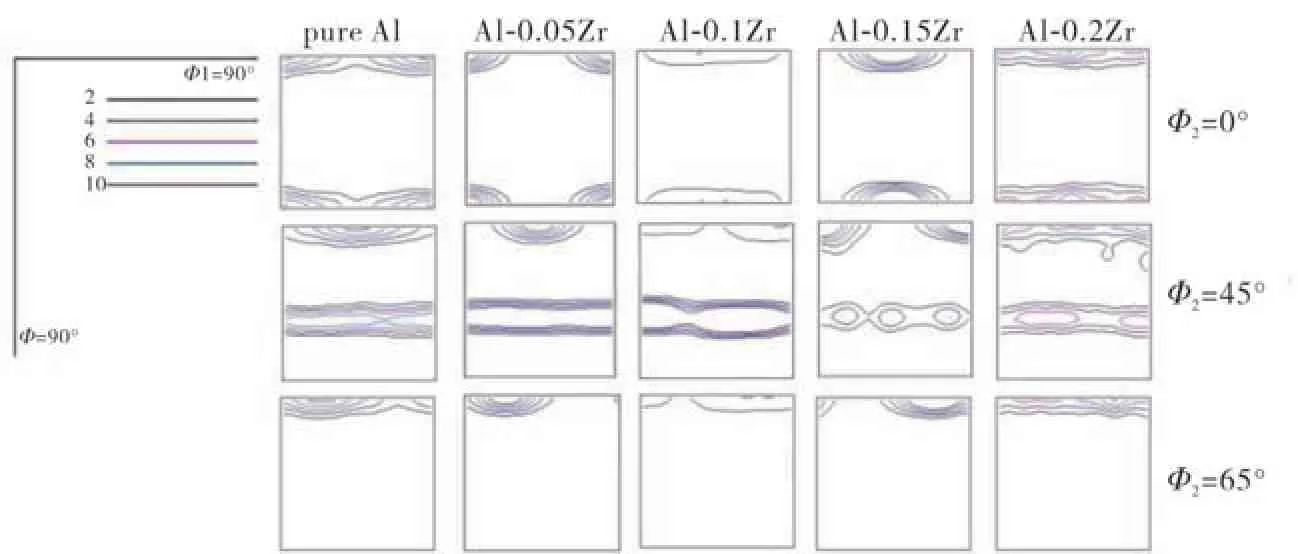

2.4.3 ODF 图和正极图

图8 和图9 分别为铝锆合金横截面和纵截面的ODF(恒Φ2截面)图。从图8 可见:在横截面中,纯铝的织构组分为<100>∥ED 和<110>∥ED;当Zr 含量小于0.1%时,合金的织构组分为<110>∥ED,<100>∥ED 和<111>∥ED;当Zr 含量大于0.1%时,恒Φ2截面上<111>∥ED 会消失。从图9可见:在纵截面中,纯铝的织构组分为Cube,Brass,<111>∥ED,<110>∥ED 和<100>∥ED 织构;当Zr 含量小于0.15%时,合金中织构组分为Brass,<110>∥ED,<100>∥ED 和<111>∥ED;在Zr含量为0.2%时,合金恒Φ2截面上织构组分在原有的基础上又增加了Cube 织构。

图8 Al-xZr(x=0、0.05、0.1、0.15、0.2)合金横截面ODF 图Fig. 8 ODF diagram of transverse sections for Al-xZr(x=0,0.05,0.1,0.15,0.2)alloys

图9 Al-xZr(x=0、0.05、0.1、0.15、0.2)合金横截面ODF 图Fig. 9 ODF diagram of longitudinal sections for Al-xZr(x=0,0.05,0.1,0.15,0.2)alloys

由于Al 在的滑移面和滑移方向为别为{100}和<110>,晶体在这个滑移系上滑移所需的点阵阻力最小,在热挤压过程中形成了<110>∥ED 织构,同时存在较强的<111>和较弱的<100>取向织构。在横截面中,在Zr 含量小于1%时,加入Zr 元素抑制了<100>织构的形成,但是在Zr 含量大于0.1%时,Zr 对<100>织构的抑制效果减弱,织构组分又再次转变成为<100>∥ED 和<110>∥ED。在纵截面中,当Zr 含量为0.2%时,晶体内部开始形成了Cube 再结晶织构,这种再结晶织构使合金的强度降低。

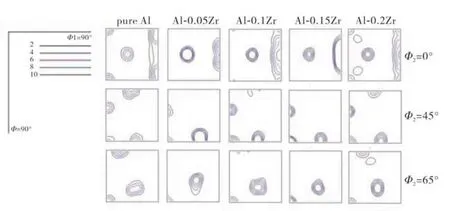

图10 为铝锆合金横、纵截面的正极图。从图10可见:在横截面中,当Zr 含量小于0.1%时,{100}面取向密度的分布比较分散且织构强度逐渐减小,而{111}面取向密度的分布较为集中且织构强度开始增大;当Zr 含量大于0.1%时,{100}面取向密度的分布比较集中且织构强度开始增大,而{111}面取向密度的分布开始分散且织构强度开始减弱。从图10 还可见,在纵截面中,合金的{100}面和{111}面取向密度分布集中在TD 方向的两级边缘,其织构强度的变化规律与横截面一致。

图10 Al-xZr(x=0、0.05、0.1、0.15、0.2)合金横、纵截面正极图Fig. 10 PF diagram of transverse and longitudinal sec⁃tions for Al-xZr (x=0, 0.05, 0.1, 0.15,0.2)alloys

当Zr 含量小于0.1%时,{100}面的织构强度较弱,晶体越难滑移,这是Zr 元素的加入使铝发生了晶格畸变所导致的,所以合金能展现出优良的力学性能。当Zr 含量大于0.1%时,{100}面的织构强度较强,晶体越易滑移,这是Zr 含量增加更易与Al 形成了粗大的Al3Zr 相,晶粒细化作用减弱,导致合金力学性能下降。因此,通过设计Zr 的含量调控工业纯铝{100}面织构,可以改善铝合金的力学性能。

2.5 Zr 含量对工业纯铝耐热性能的影响

表5 为Al-xZr 的耐热性能。由表5 可知,工业纯铝热保持率为83.7%,在工业纯铝中加入0.05%的Zr 后,合金的热保持率达到最大值93.9%,然后随着Zr 含量的增加,合金的耐热性能逐渐下降。

表5 Al-xZr(x=0、0.05、0.1、0.15、0.2)合金耐热性能测试结果Table 5 Heat resistance test of Al-xZr(x= 0,0.05,0.1,0.15,0.2)alloy

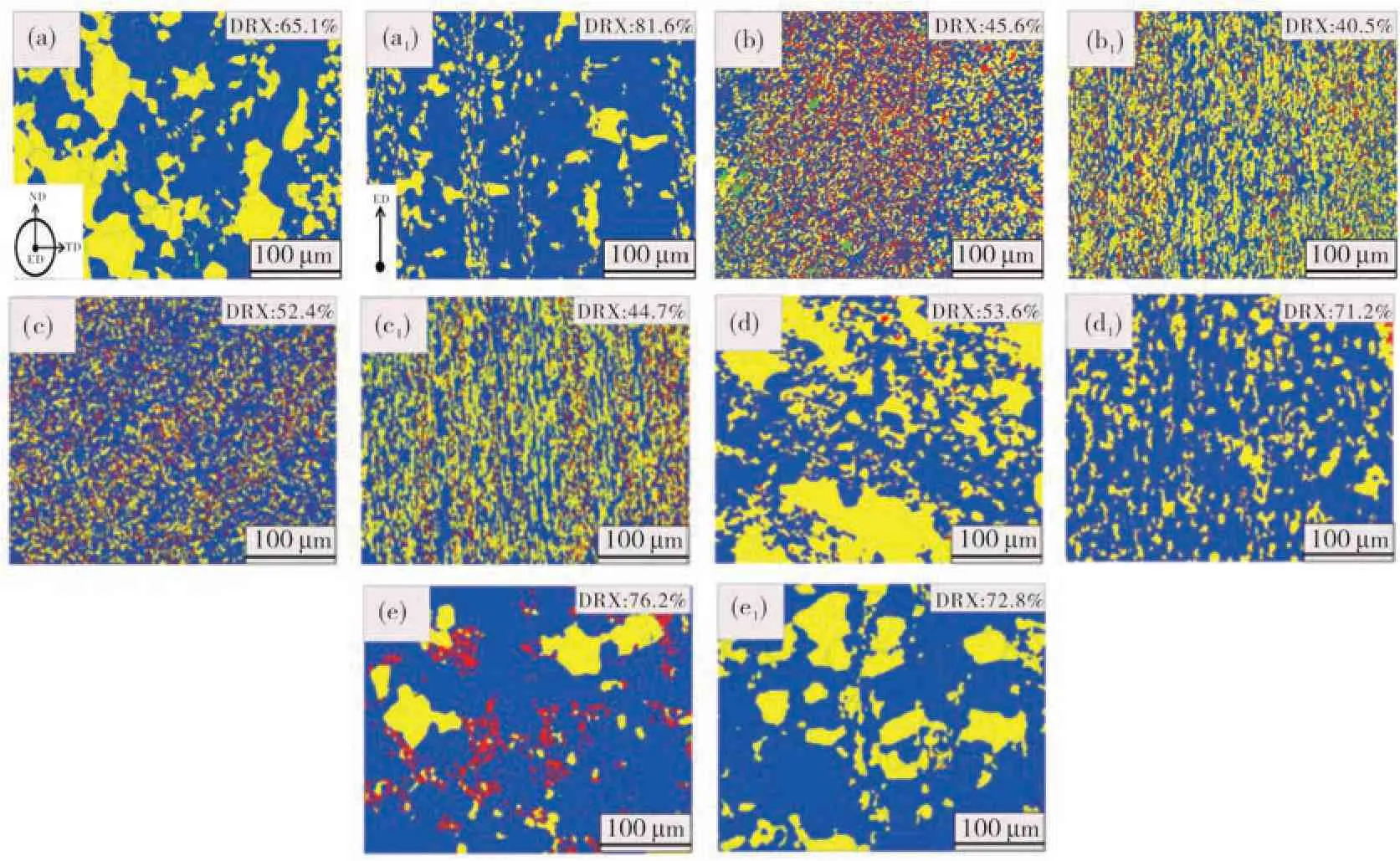

铝锆合金的耐热性能和再结晶行为密切相关[7]。图11 为Al-xZr(x=0、0.05、0.1、0.15、0.2)合金的动态再结晶图。从图11 可见:当Zr 含量小于0.1%时,Zr 对DRX(动态再结晶)的抑制作用较显著;当Zr 含量大于0.1%时,Zr 对合金DRX 过程的影响减弱,使得合金的DRX 体积分数开始增大。分析认为:一方面,由于Zr 元素有抑制纯铝再结晶的作用,并且Zr 与Al 的原子半径相差较大,添加Zr 原子会使基体发生晶格畸变,而晶格畸变引起合金内能增高,微观应力增大,阻碍位错滑移变形以及晶界的迁移,从而阻碍合金的再结晶过程;另一方面,根据单位面积上晶界所受阻力的公式F/A=3fγb/2r[20](F/A为单位面积上晶界所受阻力,fγb为第二相体积分数,r为第二相颗粒半径),第二相颗粒体积分数越大,颗粒越细小,F/A值就越大,该颗粒对晶界迁移所施加的阻力越大,弥散的Al3Zr 粒子具备阻碍晶界迁移的条件,因此再结晶过程受阻。表明DRX体积分数越小,合金耐热性能越好。

图11 Al-xZr(x=0、0.05、0.1、0.15、0.2)合金横(a~e)、纵(a1~e1)截面的动态再结晶图Fig.11 Dynamic recrystallization diagram of Al-xZr (x=0,0.05,0.1,0.15,0.2) alloys in transverse(a-e)and longitudinal(a1-e1)sections

3 结论

(1)随着Zr 含量的增加,合金的平均晶粒尺寸先减小后增大,Zr 含量小于0.1%时,对工业纯铝具有明显的晶粒细化作用,而Zr 含量大于0.1%时,由于抑制再结晶的效果减弱,晶粒变得粗大。

(2)随着Zr 含量的增加,合金导电率逐渐减小,合金导电率从59.8%IACS 降低至56.9%IACS。Zr 含量为0.05%时,合金的热保持率达到最大值93.9%,随着Zr 含量继续增加,合金的热保持率逐渐下降,表明合金的耐热性能逐渐下降。

(3)当Zr 含量小于0.1%时,合金的抗拉强度随着Zr 含量的增加而增加,在Zr 含量为0.1%时,合金平均抗拉强度最大值达到92 MPa,平均屈服强度达到75 MPa,但是延伸率降低至39%;当Zr 含量大于0.1%时,合金的抗拉强度随着Zr 含量的增加而减小,在Zr 含量为0.2%时,合金平均抗拉强度最低值为65 MPa,平均屈服强度最低值为37 MPa,而延伸率达到最大值44%。

(4)当Zr 含量小于0.1%时,合金的{100}面织构强度随着Zr 含量的增加而减弱,对Cube 织构的抑制效果较强;当Zr 含量大于0.1%,合金的{100}面织构强度随着Zr 含量的增加而增加,对Cube 织构抑制效果减弱。当Zr 含量为0.1%时,{100}面织构强度最小,而当Zr 含量为0.2%时,{100}面织构强度最大。