碳达峰、碳中和目标下抗CO2双相混合导体透氧膜研究进展

黄彦昊,张超,曾令勇,何溢懿,李宽,余沛峰,罗惠霞,2,3,4*

(1. 中山大学材料科学与工程学院,广东广州510006;2. 中山大学光电材料与技术国家重点实验室,广东广州510006;3. 中山大学聚合物复合教育部重点实验室,广东广州510006;4. 中山大学广州市柔性电子材料与可穿戴设备重点实验室,广东广州510006)

1 背景

随着社会的高速发展,能源的需求在持续增长。化石燃料作为能量提供的主要方式,占据了全球能源使用总量的80%以上[1]。然而,化石燃料的持续使用,导致了碳排放量的快速增加,全球的碳排放量从2009 年的2.97×1010t 快速增加到2019 年的3.44×1010t[2],并一直处于较高的水平。针对气候变化,维持可持续发展,中国提出2030 年将实现碳达峰和2060 年将实现碳中和的目标[3]。推动低碳绿色发展已成为“十四五”规划中的重要任务之一。目前,实现二氧化碳的减排方式有多种,其中供电厂的富氧燃烧可以有效实现二氧化碳的减排、捕捉、回收和再利用[4],是实现“双碳”目标的潜在途径之一。在富氧燃烧系统中使用高浓度的氧气支持燃烧,从而获得高燃烧温度,这有利于提高化石能源的能量利用效率,同时对产物中的CO2或NOx进行集中捕获和分离,减少CO2和NOx等污染物的排放量[5]。然而,限制富氧燃烧技术发展的主要因素之一是分离氧气的成本较高[6]。

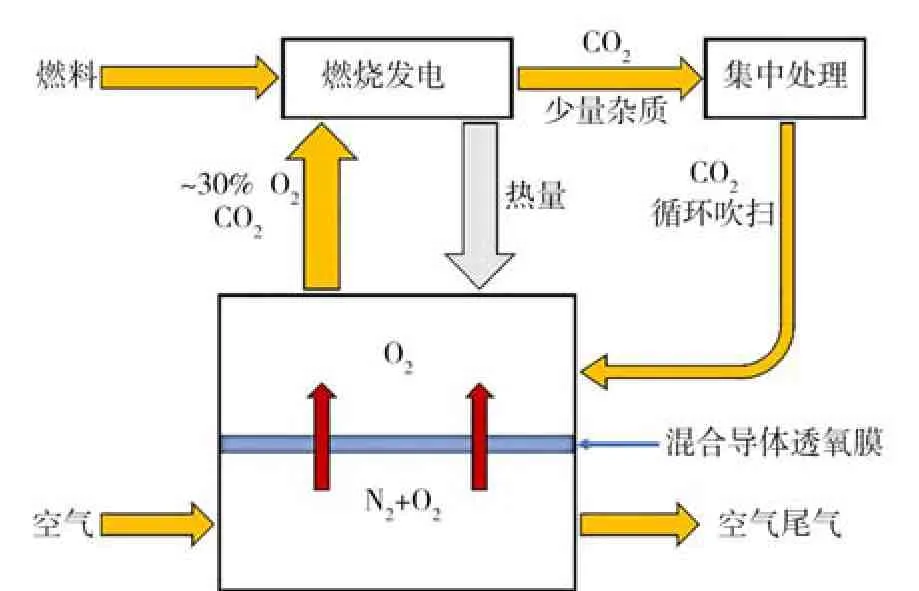

混合导体透氧膜是一种兼具电子和氧离子导电性的无机陶瓷类材料。在不同的氧分压梯度下,膜体高氧分压侧的氧气会自发渗透到低氧分压侧,实现氧气的分离。在高温下透氧膜对氧气的渗透行为增强,理论上对氧气的选择渗透性为100%。因此,透氧膜在富氧燃烧、纯氧制备、固体燃料电池等高温需氧行业有广泛的应用前景[7-12]。图1 为透氧膜和富氧燃烧系统耦合的示意图[6]。其原理是通过混合导体透氧膜分离出氧气,与燃烧中产生的CO2混合参与锅炉燃烧,燃烧后的尾气通过冷凝除去其中的H2O,最终CO2与O2混合作为助燃剂循环利用,剩余部分的CO2被捕获储存起来。混合导体透氧膜与富氧燃烧系统的耦合,可以在简化CO2捕捉工艺流程的同时有效降低富氧燃烧的成本。研究表明[13],基于混合导体透氧膜的富氧燃烧系统的煤电厂与基于低温制氧系统相比,其有更高的净电效率(35.7%vs.30.6%),更低的效率损失(2.5% vs. 7.6%),以及更低的CO2排放(986 g·kW−1·h−1vs. 1140 g·kW−1·h−1)。作为此应用过程中的核心部分,混合导体透氧膜材料不仅需要有优异的透氧性能,而且还要有较强的抗CO2性能。

图1 透氧膜和富氧燃烧系统耦合的示意图Fig. 1 Schematic diagram of the coupling between oxygen transport membrane and oxygenenriched combustion system

近年来,单相钙钛矿结构ABO3型混合导体透氧膜材料备受关注,如Ba0.5Sr0.5Co0.8Fe0.2O3-δ[14]、SrCo0.8Fe0.2O3-δ[11]、 La0.6Ca0.4Co1-xFexO3-δ[15]和BaBi0.05Co0.8Ta0.15O3-δ[16]等材料已被广泛研究。由于钙钛矿结构特点,掺杂不同价态的正离子可能会导致结构的畸变及在同一晶格位置产生混合价态,使正/负离子偏离化学计量,造成氧离子空位浓度变化,从而使得钙钛矿材料成为可调控的离子导体。氧空位的增加有利于氧离子在一定的条件下快速且可持续地运输,表现出良好的氧离子导电性,使得单相钙钛矿型混合导体透氧膜表现出高透氧性能。然而,单相混合导体透氧膜在CO2、H2S 和SO2等腐蚀性气氛下化学稳定性和结构稳定性不足[17-18],导致机械强度恶化,不利于大规模工业化应用。此外,传统的高透氧量单相钙钛矿结构混合导体透氧膜,一般以Co 元素作为B 位元素,而含Co 元素的钙钛矿材料一般有较大的热膨胀系数,从而导致其在高温工作条件下的稳定性较差[17,19]。为此,研究者们利用高价态元素(如Zr4+、Ti4+、Nb5+、Ta5+、Cr6+、Mo6+、W6+)替换钙钛矿相中的B 位过渡金属元素(如Co3+)[20-23],利用镧系元素(如La3+、Pr3+)替代钙钛矿结构中的A 位碱土元素(如Sr2+、Ba2+)[15,18]来改善材料的结构和化学稳定性,但是高价态的离子掺杂会导致氧空位的浓度降低,从而不利于氧离子的渗透过程。除此之外,有研究者[24]提出利用双层膜结构(如SrFe0.8Nb0.2O3-δ/Ba0.5Sr0.5Co0.8Fe0.2O3-δ双层膜)提高材料的稳定性。而另一种比较常见的单相混合导体透氧膜材料为萤石结构材料(如CeO2、ZrO2和Bi2O3等),该类材料具有优异的化学稳定性,能够在CO2和H2等气氛下长时间维持化学结构,但是由于萤石结构材料的电子导电性较低,其透氧性能往往低于钙钛矿结构的混合导体透氧膜材料。研究者们[25-28]通过对萤石结构的CeO2掺杂低价态的Pr 元素或Gd 元素,有效提高了材料的电导率,但是单相萤石结构混合导体透氧膜的透氧性能仍然不尽人意。

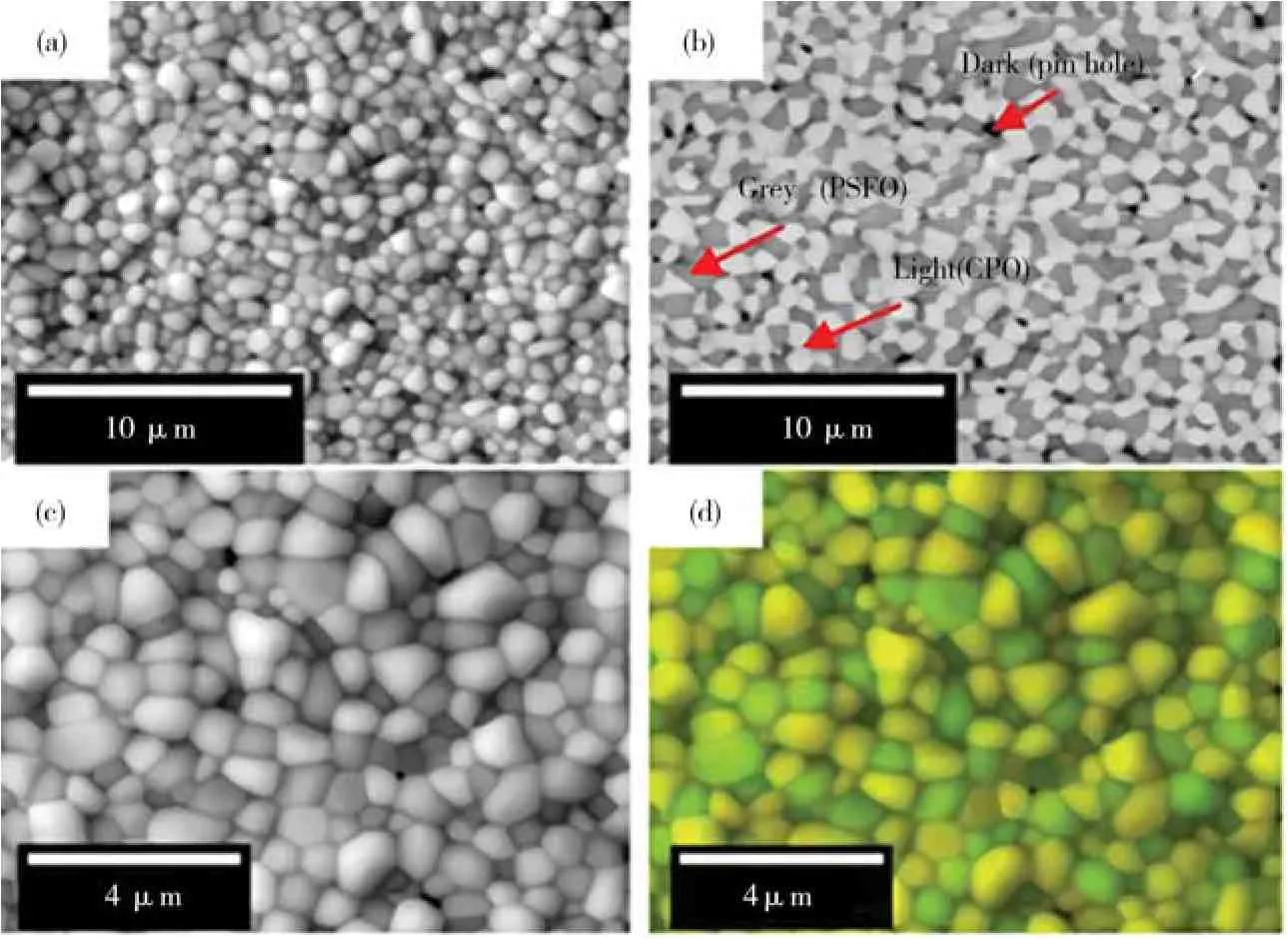

为了平衡混合导体透氧膜材料的透氧性能和稳定性,提出了双相混合导体透氧膜材料。一般来说,萤石相结构作为氧离子传输体,钙钛矿相结构作为氧离子和电子混合传输体,两相结构均匀混合(图2),形成致密的氧渗透网络,有利于氧离子和电子的渗透和运输[29-32]。相比于单相混合导体透氧膜材料,由于双相混合导体透氧膜的两相成分和比例可以根据实际情况进行调节,双相混合导体透氧膜的性能可以在更大程度上进行调控,以平衡材料透氧性能和稳定性之间的矛盾,因此双相混合导体透氧膜被认为有望替代单相混合导体透氧膜。近年来,对双相混合导体透氧膜的不同化学成分、两相比例、制备工艺、宏观结构、微观形貌及具体应用等方面进行了深入细致的研究。

图2 (a),(c)透氧性能测试前在空气中烧结5 h 后的40PSFO-60CPO 膜的SEM图,(b)BSEM 和(d)EDXS 图[33]Fig.2 (a),(c)SEM,(b)BSEM,and(d)EDXS images of the 40PSFO-60CPO membrane after sintered at 1400 °C for 5 h in air before oxygen permeability test

2 混合导体透氧膜的机理

2.1 透氧性能的影响因素

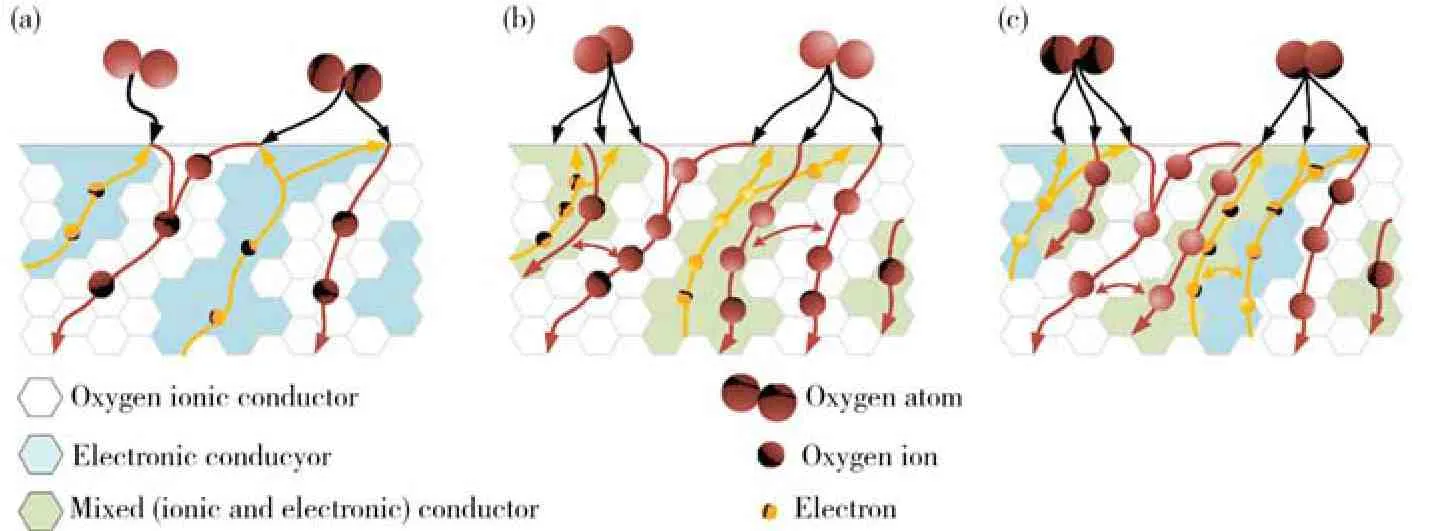

通过混合导体透氧膜的氧气渗透过程主要包括以下步骤:步骤1,空气侧氧气分子扩散到膜表面;步骤2,分子氧与膜表面电子反应生成氧离子;步骤3,氧离子(或空位)在膜晶格内的体扩散;步骤4,晶格氧离子与吹扫侧膜表面电子—空穴反应生成氧气分子;步骤5,氧气分子从膜表面脱附。图3 所示为双相膜和三相膜中的氧离子和电子传输,表示上述步骤1~3,而步骤4~5 分别为步骤2 和步骤1 的反过程。

图3 (a 和b)双相膜及(c)三相膜中的氧离子和电子传输[34]Fig.3 (a,b)Oxygen-ionic and electronic percolation in the dual-phase membranes and(c)triple-phase membrane

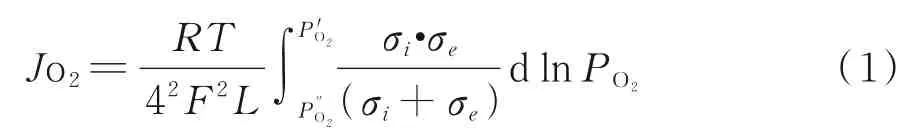

对于相对较厚的混合导体透氧膜,气相和膜间的电阻(步骤1 和步骤5)比其他步骤小得多,通常被认为可以忽略不计[35]。此时,体扩散通常是控制步骤,可以使用瓦格纳方程[36]来描述氧渗透通量。

式(1)中Jo2为氧渗透通量,R,T和F分别是气体常数、温度和法拉第常数,σi和σe分别是离子和电子电导率,P'O2和P''O2分别是混合导体透氧膜空气侧和吹扫侧的氧分压,L则是膜的厚度。由公式(1)可知:温度越高、膜的厚度越小,导电性越好;两侧氧分压差越大,对于体扩散步骤更加有利。

但是这一理论存在缺陷,即可通过减小混合导体透氧膜的厚度来实现无限大的氧通量。郭等[37]对60%Ce0.8Sm0.2O2-δ-40%SrCo0.9Nb0.1O3-δ(质量分数,60SDC-40SCN)双相混合导体透氧膜进行研究发现:当膜的厚度大于0.8 mm 时近似在一条直线上,这符合体扩散控制的情况;而当膜的厚度小于0.8 mm 时,氧通量的增加并不明显;当膜的厚度为0.6 mm 时,氧通量偏离了上述直线。E.Deronzier 等[38]基于La0.5Sr0.5Fe0.7Ga0.3O3-δ单相钙钛矿混合导体透氧膜的研究也表明,在致密层厚度较小时,氧通量主要由表面交换步骤控制。通过在薄的致密层表面流延生长多孔层,可以加快气态氧气分子的扩散,实现了比致密膜高出约7 倍的氧通量。为了衡量厚度的影响,Bouwmeester 等[39]定义了特征厚度,即当表面交换电阻和体扩散电阻相等时的厚度,其中D*及Ks分别是通过同位素交换测试测得的氧离子体扩散系数和氧表面交换系数。当厚度L>10Lc时,可以认为渗透过程受体扩散控制;当10L<Lc时,可以认为渗透过程受表面交换过程控制。

除了温度、厚度、导电性、氧分压梯度和膜结构外,膜的晶粒尺寸、分布及晶界的面积等,也对透氧膜的透氧性能存在影响。对双相混合导体透氧膜而言,由于电子和离子偏向于在不同相中传输,氧的交换多发生在三相(氧离子传输相、电子传输相、气相)的交汇点处,晶粒尺寸减小能增加晶界数量,从而增加晶界上的三相点数量,有利于氧的表面交换过程。然而,在晶粒尺寸较大的情况下,虽然不利于表面控制条件下的氧交换过程,但有利于氧离子在体相中扩散。总体而言,晶粒尺寸对膜透氧量性能的影响与氧渗透的速率决定步骤有关。当表面交换过程为氧渗透速率决定步骤时,减小晶粒尺寸有利于提高透氧性能;当体相扩散为氧渗透速率决定步骤时,增大晶粒尺寸有利于提高透氧性能[40]。另外,氧离子传输相和电子传输相晶粒均匀分布,可以形成连续的导电网络,这也有利于双相混合导体透氧膜氧通量的提升[37,41]。

2.2 抗CO2性能的影响因素

具有钙钛矿结构的单相混合导体透氧膜已被广泛地研究,但是令人遗憾的是大部分单相钙钛矿混合导体透氧膜材料在CO2气氛下表现出较差的结构稳定性和化学稳定性。主要是因为单相混合导体透氧膜在高温下容易与CO2反应,部分含有碱土金属元素(如Sr[42])的透氧膜容易形成碳酸盐类的杂质,这些杂质会阻碍氧的扩散,从而使得氧通量迅速下降。另外,许多具有高氧通量的透氧膜往往含有易变价的Co 元素,其在高温下具有较高的膨胀系数,可破坏膜结构的稳定性[43]。

影响抗CO2性能的因素可以从以下几个角度考虑:(1)对于大部分单相或是双相混合导体透氧膜,碱土金属元素和Co 元素含量越少,结构和化学稳定性越强;(2)通过萤石相与钙钛矿相两相耦合成为连续的导电网络,可以提高混合导体透氧膜材料的稳定性,但需要注意两相的相容性,可能产生破坏氧离子传输的中间相,阻碍氧的渗透[44];(3)钙钛矿相中掺杂阳离子的半径和价态,在容忍因子与偏差较小时,更小的阳离子半径和更高的价态可以增强阳离子-氧离子平均键能,从而增强体系稳定性,但是这可能会伴随氧通量的下降[41];(4)根据路易斯酸碱理论,掺杂相对酸度越强的离子可以增强在CO2和SO2气氛下稳定性[45];(5)通过Ellingham 图,从热力学角度判断各元素生成碳酸盐的难易程度[46];(6)材料对于CO2的吸附作用会降低氧通量,但是部分体系在去除吹扫气中的CO2成分后氧通量会恢复[47];(7)可将高氧通量但不稳定的材料作为多孔涂层覆盖在厚度较小的致密抗CO2材料上,保持总体稳定性的前提下提高氧通量[38]。

3 抗CO2混合导体透氧膜材料研究进展

3.1 单相混合导体透氧膜材料

钙钛矿结构化合物是研究最广泛的混合导体透氧膜材料之一,其结构通式一般为ABO3,正负离子配位数之比为12∶6∶6。其中A 位元素一般为La、Pr、Sm、Sr、Ba 和Ca 等镧系元素或碱土元素,B 位元素一般为Fe、Co、Al、Cu 和Ti 等元素。

尽管含有Sr 和Co 等元素的单相钙钛矿混合导体透氧膜通常具备优异的初始透氧性能,但是其在CO2气氛下稳定性较差[48]。为了平衡透氧性能与在CO2气氛下的稳定性,人们经常使用镧系元素掺杂减少A 位碱土金属元素含量,另外使用过渡金属元素掺杂减少B 位Co 元素含量。自从Y. Teraoka 等[49]报道了具有高透氧性的La1-xSrxCo1-yFeyO3-δ(x=0~1,y=0~1)钙钛矿型混合导体透氧膜后,许多研究人员进一步在该领域进行了深入的研究。随后发现[50]:混合导体透氧膜材料SrCo0.8M0.2O3-δ(M=Co、Cu、Fe、Cr)在一定温度范围内会发生有序—无序转变,其中1 mm 厚的SrCo0.8Fe0.2O3-δ可在850 ℃下氧通量达到0.23 mL·cm−2·min−1。邵等[51]通过Ba 部分取代SrCo0.8Fe0.2O3-δ中的A 位而得到Ba0.5Sr0.5Co0.8Fe0.2O3-δ,这不仅提高了材料的稳定性,而且由于Ba 的引入使Co 和Fe 趋向于Co3+和Fe3+存在,促使B 位离子的平均价态降低,减小了阳离子-氧离子平均键能,也产生更多的氧空位,从而提高了透氧性能。研究发现[52]:1.8 mm 厚的Ba0.5Sr0.5Co0.8Fe0.2O3-δ透氧膜,在900 ℃操作温度下氧通量可达到2.10 mL·cm−2·min−1;此外,B 位离子半径增加,以及容差因子更接近1,这些也有利于立方钙钛矿结构的稳定性,但是该体系在还原气氛下仍不具备较好的稳定性。金等[53]通过掺杂SrCo0.9Nb0.1O3-δ(SCN)和Ba0.5Sr0.5Co0.8Fe0.2O3-δ(BSCF)探索出新思路,用氟离子(F−)代替金属阳离子,减小了阳离子(A位和B 位)与氧离子之间的平均键能,从而有利于氧空位的产生,但是这也破坏了体系的稳定性。因此,后来人们采用Ga3+、Ti4+、Nb5+、Zr4+、Ta5+和Al3+等价态稳定的金属元素代替Co 来提高极端条件下的化学稳定性。后续开发的La0.8Sr0.2Ga0.7Fe0.3O3-δ,虽然其氧通量为0.58 mL·cm−2·min−1,但却表现出优异的稳定性[54]。刘等[55]还开发了Pr0.6Sr0.4Fe0.925Si0.075O3-δ材料,虽然其氧通量低于Pr0.6Sr0.4FeO3-δ,但在100 h 产氢实验中性能仅损失7%,而且结构保持稳定。总体而言,大部分单相钙钛矿混合导体透氧膜材料仍无法在保持稳定性的同时具备较高的透氧性能(大于1 mL·cm−2·min−1)。

3.2 双相混合导体透氧膜材料

双相混合导体透氧膜材料的两相分别承担氧离子和电子的主要传导,两相材料耦合可以改善单相混合导体透氧膜材料的透氧性能或稳定性。两相均匀分布并形成连续导电网络,所以晶粒粒径较小时可形成更大面积晶界,有利于两相间电荷交换,有利于透氧性能提高,这点与单相混合导体透氧膜不同[41]。两相在工作条件下应具有化学惰性,不产生阻碍氧离子传输的中间相[44]。目前,双相混合导体透氧膜主要包括IC-EC、IC-MIEC 和MIEC-MIEC三类。

IC-EC 型是通过纯氧离子导电相和纯电子导电相的耦合而获得的混合导电性体系,其稳定性增强。萤石结构由于其优异的氧离子导电性,常用作IC相,如钇稳定氧化锆(YSZ)、氧化铋(Bi2O3)和氧化铈(CeO2)。其中,CeO2因具有较低的工作温度和较好的稳定性而更加常用,但CeO2在还原性气氛下易产生少量极化子而使Ce4+变为Ce3+,获得与离子电导率相当的电子电导率,并伴随不希望出现的化学膨胀。常用的方法是通过低价或固定价态的镧系元素(如La、Gd、Pr、Sm 和Nd)掺杂增加氧空位,从而提高离子电导率[28,56-57]。

贵金属(如Au、Ag、Pd 和Pt)最早被用作EC相,但由于需要30%~40%的体积占比以形成连续导电网络、成本过高及两相间热膨胀系数不匹配,造成结构稳定性较差。因此,具有电子导电性的钙钛矿相材料被用作EC 相,从而开发了Ce0.8Gd0.2O2-δ-La0.7Sr0.3MnO3-δ和Ce0.8Sm0.2O2-δ-La0.8Sr0.2CrO3-δ等体系[44,58]。但是,这类电子导体的离子电导率过低,阻碍了氧离子在萤石相颗粒之间的传输[59],而且氧交换反应(OSER)只发生在三相交点(TPB)。因此,这类材料虽然具有较好的稳定性,但是氧渗透率较低。

IC-MIEC 型混合导体透氧膜中IC 相仍以掺杂CeO2为主,如Ce0.8Sm0.2O2-δ(SDC)、Ce0.8Gd0.2O2-δ(GDC)和Ce0.9Pr0.1O2-δ(CPO)。朱等[60]为了避免EC 相阻碍氧离子的传输,以MIEC 钙钛矿相(LnxSr1-xFeO3-δ)替代纯电子导电相,从而开发了ICMIEC 型双相混合导体透氧膜,研究发现:钙钛矿相中氧离子通过氧空位传输,而电子通过B 位多价金属离子与氧离子间的B—O—B 键传输;通常MIEC 相的电子电导率为离子电导率的100~1000 倍,即以电子导电为主。MIEC 相与IC 相耦合时TPB 扩展到钙钛矿相表面,对于氧离子传输起促进而非阻碍作用。通常单相MIEC 透氧膜Lnx(Ba,Sr,Ca)1-xCoyFe1-yO3-δ(0≤x≤1,0≤y≤1)具有较高的氧渗透通量,但其稳定性不足,而作为IC-MIEC 型双相混合导体透氧膜中MIEC 相时,尽管A 位的Ba 或Sr 离子在CO2气氛下易形成碳酸盐而破坏钙钛矿相结构,但B 位离子与氧离子形成的B—O—B 键作为电子传输通道依然可能保存完好[61]。此外,掺杂的CeO2萤石相材料在CO2气氛下稳定性好,有利于维持膜的结构完整。因此,这种含Co 双相混合导体透氧膜材料在CO2气氛下可以保持一定的稳定性,同时具备较高的透氧性。 薛等[62]开发了60%Ce0.9Gd0.1O2-δ-40%Ba0.5Sr0.5Co0.8Fe0.2O3-δ(质量分数)双相混合导体透氧膜,厚度为0.5 mm 的膜在950 ℃的CO2气氛下的氧通量达到了0.67 mL·cm−2·min−1,在纯CO2作为吹扫气时可维持透氧性能800 min 以上。

为了降低成本和进一步提高稳定性,无Co 的IC-MIEC 型双相混合导体透氧膜也被广泛研究。王等[63]研究了镧系元素同时掺杂到萤石相和钙钛矿相A 位的影响,结构为60%Ce0.9Ln0.1O2-δ-40%Ln0.6Ca0.4FeO3-δ(质量分数,CLnO-LnCFO,Ln=La、Pr、Nd、Sm),其中CPO-PCFO 表现出了最佳稳定性,但是厚0.6 mm 的膜在1000 ℃的CO2气氛下的氧通量仅达到0.25 mL·cm−2·min−1。陈等[31]报道的40%Ce0.9Pr0.1O2-δ-60%La0.5Sr0.5Fe0.9Cu0.1O3-δ(质量分数)体系通过在B 位掺杂Cu 元素替换Fe,厚0.5 mm 的膜在900 ℃的CO2气氛下的氧通量达到了0.71 mL·cm−2·min−1,表现出优异的透氧性能,同时保持化学稳定性超过2050 h,表明CPO-LSFCO有望应用于实际工业氧气生产中。

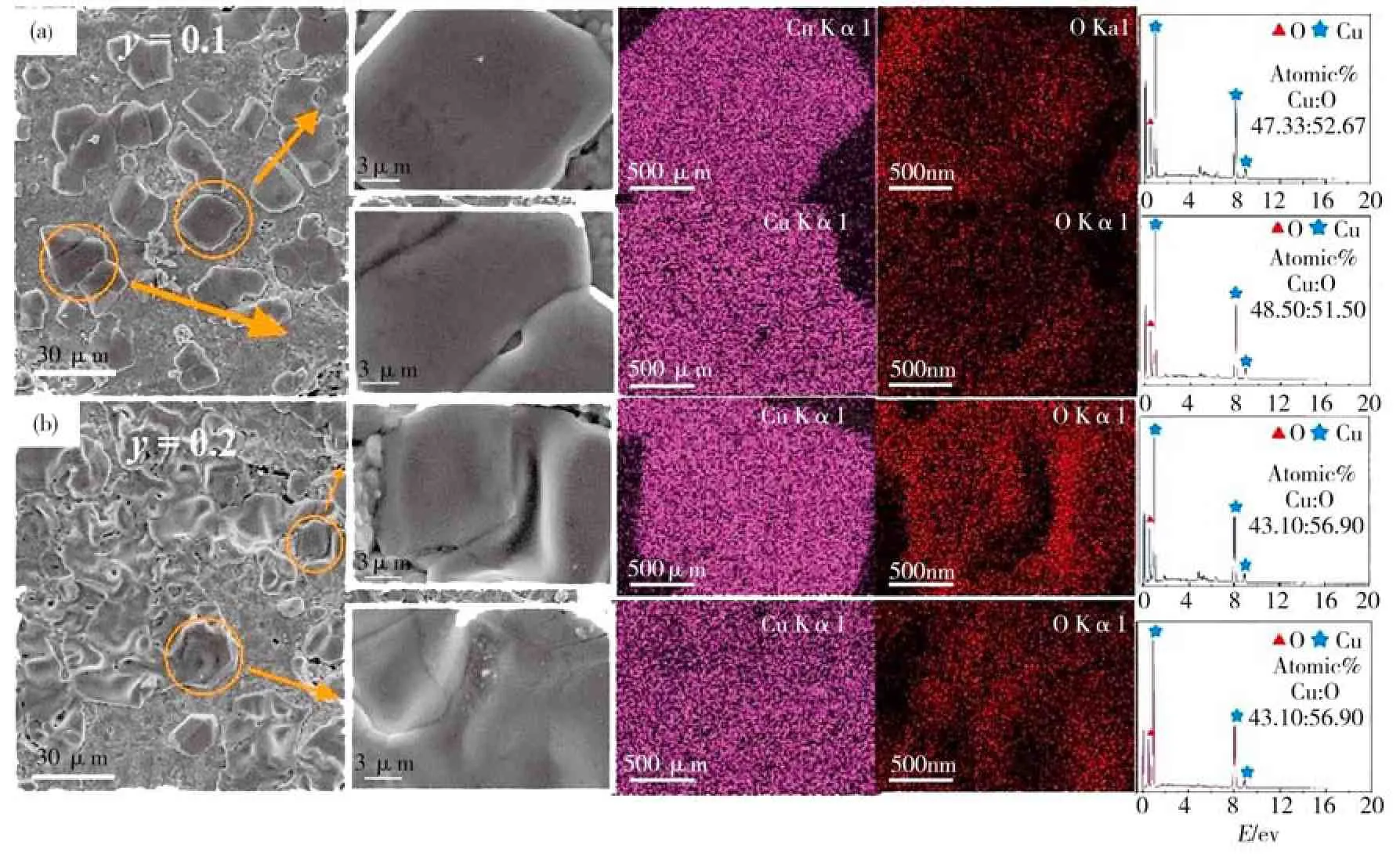

通过共掺杂可使萤石相具有较强的电子导电性,即获得MIEC-MIEC 型双相混合导体透氧膜,此时两相分别以离子导电和电子导电为主,组成连续导电网络,而TPB 和OSER 拓展到两相表面,因此理论上能提高透氧性能或增强催化活性,如GDC 掺杂过渡金属(Co、Fe、Cu)氧化物可以增强电子电导率,并作为烧结助剂降低烧结温度[64]。Fang 等[65]报道了75%Ce0.85Gd0.1Cu0.05O2-δ-25%La0.6Ca0.4FeO3-δ(质量分数,CGCO-LCF)双相MIEC 膜,厚0.5 mm 膜在950 ℃的 CO2气氛下的氧通量达到 0.70 mL·cm−2·min−1,并且可以长期保持稳定。王等[66]则使用Cu同时掺杂了萤石相和钙钛矿相,制备出最佳成分为60%Ce0.85Pr0.1Cu0.05O2-δ-40%Pr0.4Sr0.6Fe0.95Cu0.05O3-δ(质量分数)的双相混合导体透氧膜,厚0.6 mm 膜可在1000 ℃的CO2气氛下的氧通量达到0.98 mL·cm−2·min−1,但由于透氧过程CuO 的析出及Sr元素的不断迁移,此膜的透氧量在65 h 后下降到0.85 mL·cm−2·min−1。上述三种类型的双相混合导体透氧膜在CO2气氛下均表现出良好的氧通量稳定性,如图4 所示。

图4 CO2气氛下氧通量随时间稳定性曲线[29,66,68]Fig.4 Oxygen flux as a function of time in CO2atmosphere

此外,Jia 等[67]报道了新的三元导电(H+/O2−/e−)膜,利用陶瓷前驱体的自动相分离制备了Ce0.90Gd0.10O3-δ-SrCe0.95Fe0.05O3-δ-SrFe0.95Ce0.05O3-δ(CGO-SCF-SFC)材料,三相分别作为氧离子导体、质子导体和电子导体,通过CGO 相原位脱氧增强水分解及SCF-SFC 网络分离H2为质子,体系表现出了更高的H2通量和CO2耐受性,在940 ℃的CO2气氛下的H2通量达到了0.54 mL·cm−2·min−1,并可以稳定在0.33 mL·cm−2·min−1,可用于含CO2气氛下产氢。

4 双相混合导体透氧膜材料的应用进展

4.1 富氧燃烧过程与透氧膜耦合

富氧燃烧与透氧膜耦合是抗CO2透氧膜材料最主要的应用之一。发电厂的富氧燃烧系统有助于对尾气进行CO2捕捉和回收,是实现“碳达峰、碳中和”目标的潜在途径之一。单相钙钛矿混合导体透氧膜材料具有良好的透氧性能,但是它们在低氧分压气氛(特别是CO2气氛)中的稳定性不足。为了推进混合导体透氧膜材料在富氧燃烧的工业化进程,研究人员设计并成功合成了一系列抗CO2的混合导体透氧膜材料,其中双相混合导体透氧膜材料在其中表现最为出色。德国莱布尼茨汉诺威大学Caro 教授课题组[68-70]率先提出,使用仅含过渡金属元素(不含碱土金属元素)的材料作为双相混合导体透氧膜的电子传输相(ECP)和仅含镧系金属元素的具有良好氧离子导电性且结构稳定的材料作为氧离子传输相(ICP),利用固相粉末法或一锅溶胶凝胶法成功制备出Ce0.9Gd0.1O2-δ-NiFe2O4、Ce0.9Gd0.1O2-δ-Fe2O3和Ce0.9Pr0.1O2-δ-Mn1.5Co1.5O4等双相混合导体透氧膜材料,该系列材料在以纯的CO2作为吹扫气体的长效透氧性能测试中表现极佳的稳定性。受到此思路的启发,同类型的不含碱土金属元素的抗CO2双相混合导体透氧膜被相继开发出来。为进一步推进混合导体透氧膜材料在富氧燃烧应用中的工业化进程,双相混合导体透氧膜材料在SOx等腐蚀性气氛下的稳定性也被广泛关注。Ramasamy 等[71]设计并开发了Ce0.8Gd0.2O2-δ-FeCo2O4双相混合导体透氧膜材料,并且证实该材料具有优秀的抗CO2性能,在850 ℃下SO2气氛中工作200 h,仍能保持良好的化学稳定性。Bermudez 等[18]提出的Ce0.8Tb0.2O2-δ-NiFe2O4材料,在SO2和H2O 气氛中经长达1000 h 的处理后化学结构仍能维持不变,未见硫元素进入材料中。与之相比,La0.6Sr0.4Co0.2Fe0.8O3-δ材料在CO2和SO2气氛中处理后极易分解为富含Sr 元素的SrCO3和SrSO4,以及CoO 和Fe3O4。与此同时,Pirou等[10,12,72]开发了以高稳定离子导体(ZrO2)0.89(Y2O3)0.01-(Sc2O3)0.10作为双相混合导体透氧膜的离子传输相的一系列材料,并在模拟发电厂烟气(CO2、SO2和H2O 混合气体)气氛下进行透氧性能测试,均表现出优秀的化学和结构稳定性。研究表明,在含SO2气氛下(ZrO2)0.89(Y2O3)0.01(Sc2O3)0.10-MnCo2O4材料的透氧量显著下降,主要原因是SO2的吸附阻断了氧传输活性位点;但重新将此材料置于无SO2的环境中进行测试,发现透氧量缓慢恢复到初始状态。多种表征结果也证明了该系列材料并未在SO2气氛中发生不可逆的破坏[10],这有效地推动了双相混合导体透氧膜应用于富氧燃烧的研究进程。

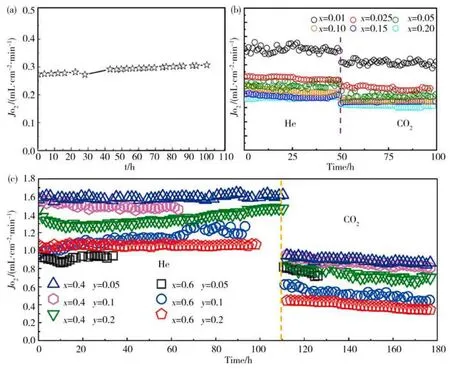

总体而言,不含碱土元素的双相混合导体透氧膜材料的透氧量较低,在工业化方面仍然任重道远。因此,使用含少量碱土元素(如Sr)的钙钛矿结构材料作为氧离子和电子混合传输相,使用有出色抗CO2性能的萤石相结构作为离子传输相的策略仍被广泛关注。针对这一策略,杨维慎研究员课题组[47,73]报导了一系列含Sm 的双相混合导体透氧膜材料,如 Ce0.8Sm0.2O1.9-Sm1-xCaxMn0.5Co0.5O3和Ce0.85Sm0.15O1.9-Sm0.6Sr0.4Al0.3Fe0.7O3,其中Ca2+可能会略微降低氧的表面交换速率从而降低透氧量,但对材料的渗透稳定性没有明显影响,这表明该系列材料同样具有较高的耐CO2稳定性。与此同时,德国莱布尼茨汉诺威大学Caro 教授课题组提出含氧离子和电子混合传输相的Fe 基双相混合导体透氧膜材料 ,如 Ce0.9Pr0.1O2-δ-Pr0.6Sr0.4FeO3-δ[33]、Ce0.9Nd0.1O2-δ-Nd0.6Sr0.4FeO3-δ[74]和 Ce0.8Sm0.2O2-δ-Sm0.3Sr0.7Cu0.2Fe0.8O3-δ[75],其中厚度为0.6 mm 的Ce0.8Sm0.2O2-δ-Sm0.3Sr0.7Cu0.2Fe0.8O3-δ(CSO-SSCFO)双相混合导体透氧膜在1000 ℃纯CO2气氛中吹扫的情况下的高透氧量为1.15 mL·cm−2·min−1,并且在能200 h 以上保持稳定,未发现碱土元素Sr 的富集,但Cu 出现富集的现象。另外,Ca 元素被认为是Sr 的有效替代者,因为根据热力学原理,在相同条件下与Sr 和Ba 相比,Ca 不易与CO2反应形成CaCO3,且Pr0.6Ca0.4FeO3-δ材料表现出较高的电导率。因此,含Ca 系列的双相混合导体透氧膜材料也被广泛关注。近年来,设计并成功合成了一系列含Ca 的铁基双相混合导体透氧材料,如Ce0.9Pr0.1O2-δ-Pr0.6Ca0.4Fe1-xCoxO3-δ[76]、Ce0.9Pr0.1O2-δ-Pr0.6Ca0.4FeO3-δ[77]、Ce0.9Pr0.1O2-δ-Ln0.6Ca0.4FeO3-δ(Ln=La、Pr、Nd、Sm)[63],它们在1000 ℃的CO2吹扫下保持透氧量稳定100 h以上。但是,发现这些材料在无添加La0.6Sr0.4CoO3-δ催化层的情况下透氧量较低,低于1 cm3·min−1·cm−2。另外,由于Fe 离子和Co 离子在高温情况下会被还原为低价态,发生化合价改变,这有利于氧空位的产生,使得氧离子更容易传输,但可能会损害材料的结构稳定性,导致材料机械性能恶化。因此,为了平衡材料的透氧性能和稳定性,提出了利用较稳定价态的离子(如Al 和Ga 等)去替代易变价的Fe 和Co[38,78-84]。最近,我们课题组[80]报道了Ce0.9Pr0.1O2-δ-Pr0.6Sr0.4Fe0.6Al0.4O3-δ双相混合导体透氧膜材料,其在 1000 ℃的 CO2吹扫下的透氧量为 0.45 cm3·min−1·cm−2,并稳定保持100 h 以上,并且XRD结果表明高温下在CO2气氛中无杂相生产。然而,大部分双相混合导体透氧膜材料的透氧性能仍然难以满足工业化需求,亟需设计并开发既有高透氧量,又有较高耐CO2稳定性的材料。近年来,Cu 掺杂调控的混合导体透氧膜材料引发了研究者们的广泛关注。许多报导[32]显示Cu 掺杂有利透氧性能的大幅提高,这可能是因为Cu 掺杂使得萤石相结构材料的电子传导性大幅提高,由此组成氧离子电子混合导电相(萤石相)和氧离子电子混合导电相(钙钛矿相)的双相混合导体结构。Du 等[85]报导了含铜的铁基双相混合导体透氧膜 La0.15Ce0.8Cu0.05O2-δ-La0.15Sr0.85FeO3-δ,研究发现两相分布均匀且形成相互渗透的网络,在900 ℃时获得了超过7 S·cm−1的电导率,并能长期在CO2气氛下保持稳定。Wang等[66]设计并采用一锅溶胶凝胶法制备了Ce0.85Pr0.1Cu0.05O2-δ-PrxSr1-xFe1-yCuyO3-δ双相混合导体透氧膜材料,其在1000 ℃的He吹扫下获得1.60 cm3·min−1·cm−2的透氧量并能持续工作105 h以上,在1000 ℃的CO2吹扫下获得0.98 cm3·min−1·cm−2透氧量并持续工作65 h 以上,同时发现长时间的运作会导致Cu 从膜表面以CuO 的形式析出及Sr 元素的迁移(图5)。最近,Chen 等[31-32,86]提出了一系列含Cu 的铁基双相混合导体透氧膜材料,如Ce0.9Pr0.1O2-δ-La0.5Sr0.5Fe0.9Cu0.1O3-δ、Ce0.9Pr0.1O2-δ-NdxSr1-xFe0.9Cu0.1O3-δ、Ce0.8M0.2O2-δ(M=La、Pr、Nd、Sm、Gd、CMO)-La0.5Sr0.5Fe0.8Cu0.2O3-δ(LSFCO),其中CPO-LSFCO 材料能在CO2气氛吹扫的条件下持续工作2050 h,该系列材料为设计高性能抗CO2双相混合导体透氧膜材料提供了指导方针。总体而言,研究者们已经在抗CO2双相混合导体透氧膜材料的设计和合成方面做出了巨大努力,但研发出兼具良好透氧性能和高稳定性的双相混合导体透氧膜材料仍然任重道远。此外,除了模拟CO2环境中运作外,如何在SOx和H2S 等腐蚀性气氛下稳定地运作也是富氧燃烧中面临的主要困难之一。因此,除了抗CO2双相混合导体透氧膜材料外,抗SO2及H2S 等腐蚀性气体的混合导体透氧膜材料也亟需研究。

图5 长时间稳定性测试之后的60%Ce0.85Pr0.1Cu0.05O2-δ-40%PrxSr1-xFe1-yCuyO3-δ(质量分数,x=0.4;y=0.1,0.2)膜的空气侧表面的EDXS 和元素聚集图[66]Fig.5 EDXS and element mappings for the surfaces of the air sides 60 wt.%Ce0.85Pr0.1Cu0.05O2-δ-40 wt.%PrxSr1-xFe1-yCuyO3-δ(x=0.4;y=0.1,0.2)after long-term oxygen permeation stability test

4.2 膜反应器与水分解产氢耦合

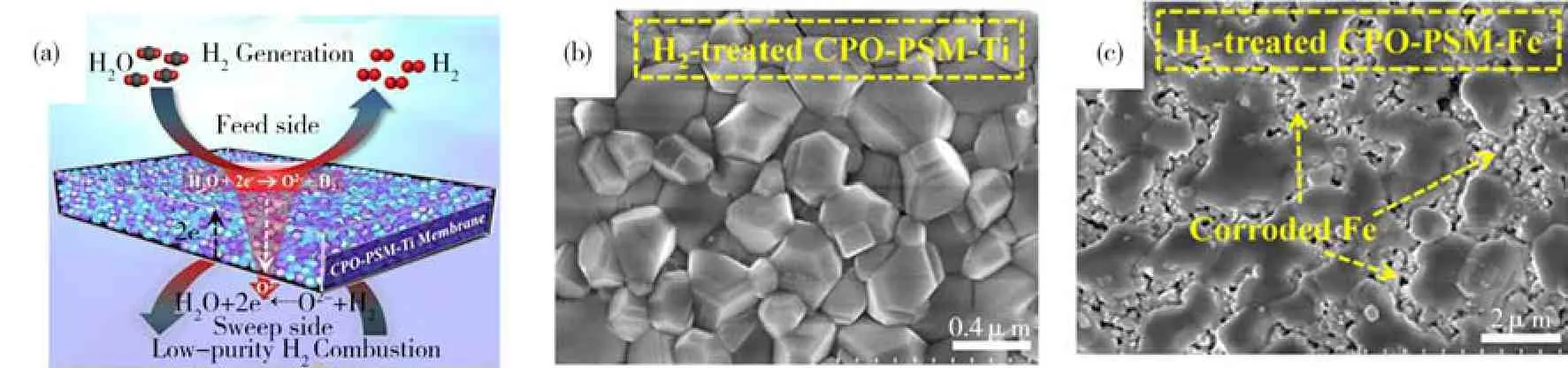

氢能是重要的高能量密度的可再生清洁能源,在使用过程中不会对环境造成污染,其生产、储存、运输和利用是实现“碳达峰、碳中和”目标的关键一环。水分解反应产氢是氢能制备的常见方式,但转化率较低、成本较高。而混合导体透氧膜材料反应器与水分解耦合可以极大地提高水分解的反应转化率,在氢气的制备、分离与纯化方面有重要作用。图6(a)为膜反应器与水分解产氢耦合进行氢气纯化的示意图。混合导体透氧膜水分解产氢与电厂的综合气化联合循环(IGCC)系统集成有利于提高能源的利用率,高效地捕获CO2,减少CO2的排放[87]。在此应用中,膜体不可避免地要与CO2,H2O 和H2接触,因此要求膜体至少要有良好的抗CO2性能。Cai等[88]制备了用Ni/SDC 催化层涂覆的Ce0.85Sm0.15O1.925-Sr2Fe1.5Mo0.5O6-δ双相混合导体透氧膜材料,其在900 ℃时获得氢分离速率为6.6 mL·cm−2·min−1,并且能够在含有CO2和H2S 的气氛下稳定工作532 h,展现出优秀的稳定性。Li等[89]制备了Ce0.85Sm0.15O2-Sm0.6Sr0.4Al0.3Fe0.7O3-δ双相混合导体透氧膜材料,深入探究了不同厚度和结构类型的膜对氢分离性能的影响,并发现其在低温运行时,提高催化剂活性比降低膜厚度更有效。Liu 等[90]通过溶胶-凝胶法制备了单相Pr0.6Sr0.4Fe0.9M0.1O3-δ(PSFM、M=Fe、Al、Zr、W)材料,研究发现掺杂Al3+、Zr4+、W6+可以显著提高膜的化学稳定性和长期稳定性。其中,由于Pr0.6Sr0.4Fe0.9Al0.1O3-δ的氧空位含量更高,Al3+掺杂可获得最高的产氢速率,在900 ℃时可到达1.07 cm3·min−1·cm−2。在此基础上,Xu 等[91]制备了双相Ce0.85Pr0.15O2-δ-Pr0.6Sr0.4Fe0.9Al0.1O3-δ透氧膜材料,该材料可以获得0.99 mL·cm−2·min−1的产氢速率,并且在长达100 h的测试中产氢速率仅下降10%。然而,在此测试过程中,钙钛矿结构的Pr0.6Sr0.4Fe0.9Al0.1O3-δ相并不稳定,在膜体的吹扫侧会生成Fe(SiO3)和Sr3Fe2O7杂质(其中硅元素来源于吹扫侧的密封石英管),这不利于膜体的稳定运行,且可能是导致透氢量降低的原因之一。近日,江河清研究员课题组[92]提出用Ti 元素替换钙钛矿结构中的Fe 元素,制备出高稳定性的Ce0.9Pr0.1O2-δ-Pr0.1Sr0.9Mg0.1Ti0.9O3-δ双相混合导体透氧膜材料,并在940 ℃下获得0.52 mL·cm−2·min−1的产氢速率。如图6(b)和图6(c)所示,在含H2的气氛下,CPO-PSM-Ti 依然能保持良好的晶粒形貌和清晰的晶界,然而CPO-PSM-Fe 被严重腐蚀,两相难以区分,表明Ti 离子有利于维持材料在还原性气氛下的稳定性。总而言之,膜反应器与水分解产氢耦合,对氢气进行提纯是目前混合导体透氧膜应用的热点之一,混合导体透氧膜材料的稳定性仍是研究者工作的重点。

图6 (a)为膜反应器与水分解产氢耦合进行氢气纯化的示意图,(b)和(c)为含氢气气氛处理后的CPOPSM-Ti 和CPO-PSM-Fe 的SEM 图[92]Fig.6 (a)Schematic diagram of hydrogen purification by coupling membrane reactor with hydrogen production by water decomposition,(b-c)the SEM images of the H2-treated CPO-PSM-Ti and CPO-PSM-Fe membrane

4.3 膜反应器与甲烷部分氧化过程耦合

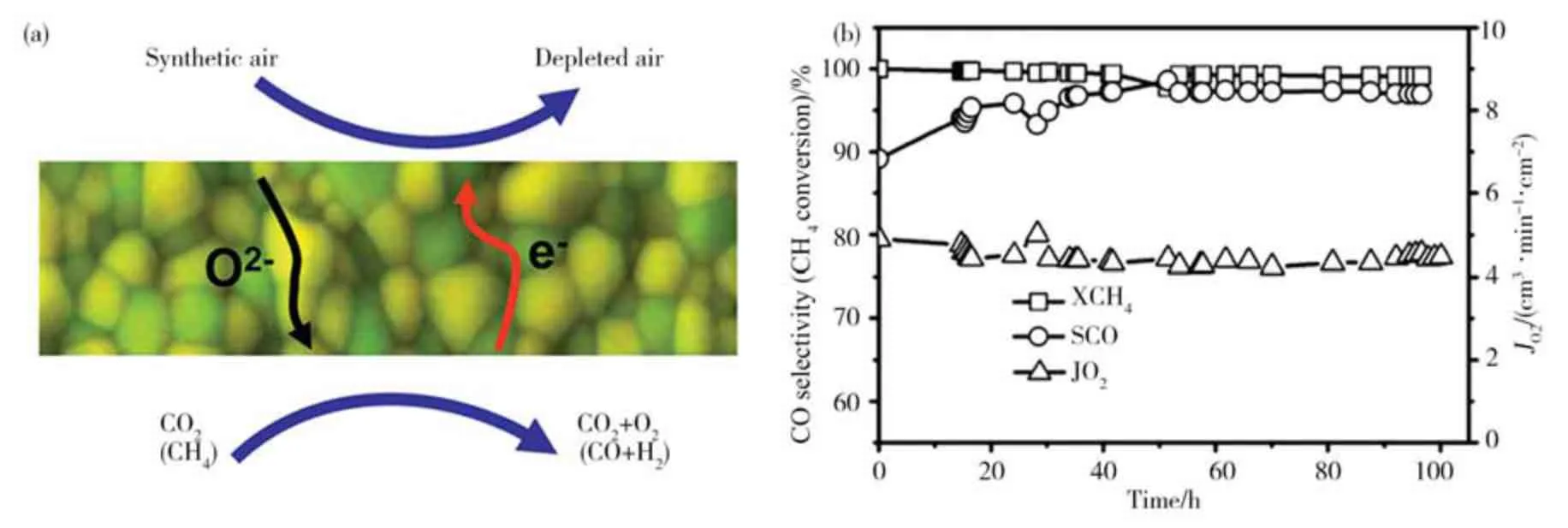

甲烷部分氧化是混合导体透氧膜材料的另一个重要应用。如图7(a)所示,利用混合导体透氧膜作为膜催化反应器,通过甲烷制备H2和CO,其反应后的比例VH2∶VCO接近2,更有利于后续工业过程的进行。天然气中的主要成分是甲烷,但同时也存在一定量的CO2,因此要求膜反应器需要具有一定的抗CO2性能,以维持系统的稳定性。Luo 等[72-73]通过溶胶-凝胶法制备了 Ce0.9Pr0.1O2-δ-Pr0.6Sr0.4FeO3-δ(CPOPSFO) 和 Ce0.9Nd0.1O2-δ-Nd0.6Sr0.4FeO3-δ(CNONSFO)等材料。如图7(b)所示,CPO-PSFO 双相混合导体透氧膜在950 ℃下甲烷转化率可达99.0%,同时CO 选择性为97.0%,并且在反应后仍能保持完整的两相结构,展现了出色的稳定性。Cai等[93]设计并开发了Ce0.85Sm0.15O1.925-Sm0.6Sr0.4Cr0.3Fe0.7O3-δ(SDCSSCF)双相混合导体透氧膜材料,该材料(厚度0.5 mm)在950 ℃下透氧量高达7.6 mL·cm−2·min−1,其比相同条件下的无Cr 含Al 的双相混合导体透氧膜材料Ce0.85Sm0.15O1.925-Sm0.6Sr0.4Al0.3Fe0.7O3-δ(SDCSSAF)的透氧量高1.8 倍,这主要是因为Cr 元素对Al 的替换有效提高了SDC-SSCF 材料在低氧分压下的电导率,从而增强了膜反应器的透氧性能。在长达220 h 的甲烷重整过程中,甲烷转化率大于95%,CO 选择性大于98%。 Liang 等[94]利用Ce0.9Pr0.1O2-δ-Pr0.6Sr0.4FeO3-δ材料作为膜反应器,与太阳能和催化热分解过程结合,在膜的一侧(吹扫侧)将CH4转化为H2和CO。在膜的另一侧(进料侧)将CO2和H2O 分解产生H2和CO,其中CPO-PSFO膜表面实际上发挥热解催化剂的作用,膜上的氧空位为催化的活性位点。另外,Li 等[7]制备出具有催化层、40 μm 薄致密层和厚多孔支撑层不对称结构的Sm0.15Ce0.85O1.925-Sm0.6Sr0.4Al0.3Fe0.7O3-δ双相混合导体透氧膜材料,通过改进膜的总体结构,降低致密层的厚度,进一步提高了透氧性能。该材料可获得氨合成气生成速率20.7 mL·cm−2·min−1、液体燃料合成气生成速率50.1 mL·cm−2·min−1及氧渗透速率9.1 mL·cm−2·min−1。Zhang 等[95]设计并制备了La0.8Ca0.2Fe0.95Ag0.05O3-δ中空纤维膜,并将Ni/LaNiO3/γ-Al2O3催化层涂覆在纤维膜的内表面,在甲烷重整反应进行的同时,在空气中提纯N2。在甲烷重整反应中,900 ℃下实现了99%的甲烷转化率并拥有93%的CO 选择性,还能从混合空气侧分离出纯度超过99.99%的N2。此外,该材料具有优秀的稳定性,能在甲烷部分氧化过程中持续稳定200 h。

图7 (a)膜反应器与甲烷部分氧化耦合的示意图及(b)CPO-PSFO 双相混合导体透氧膜在950 ℃下氧通量、CH4转化率和CO 选择性的稳定性图[33]Fig.7 (a) Schematic diagram of partial oxidation of methane coupled with membrane reactor,(b) time dependence of oxygen permeation flux,CH4conversion,and CO selectivity for CPO-PSFO dualphase membrane at 950°C

5 总结与展望

双相混合导体透氧膜材料,在高温需氧行业如富氧燃烧、水分解产氢和甲烷部分氧化等应用中有重要作用。其中透氧膜与富氧燃烧系统耦合有助于捕捉CO2,减少CO2的排放,是实现国家“碳达峰、碳中和”目标的潜在途径之一。由于双相混合导体透氧膜材料可以根据实际应用需求可以调节、选择双相组分,所以其比单相混合导体透氧膜材料在CO2气氛下具备更好的稳定性,从而被广泛的研究并取得众多的进展,是平衡透氧膜材料的透氧性能与稳定性的可能有效途径。然而,在实现广泛的商业应用之前,实际运行条件下氧通量与膜稳定性之间的权衡仍是双相混合导体透氧膜未来发展亟待解决的问题。目前,主要思路是在保证双相混合导体透氧膜材料的稳定性的前提下,提高双相混合导体透氧膜材料的透氧性能。其中MIEC-MIEC 双相混合导体透氧膜材料,在增加活性表面积和混合导电性能方面具有明显的理论优势。一方面,近期的研究结果表明,Cu 作为两相的掺杂剂可以大大提高双相混合导体透氧膜材料的透氧性能,但是部分双相混合导体透氧膜材料仍会出现CuO 的析出等问题。另一方面,后期需要从应用角度进一步研究透氧膜与后端系统之间的耦合,尤其是膜反应器与水分解产氢和甲烷部分氧化等反应的集成。目前,优异的机械强度和更大的单位体积膜面积仍是透氧膜实际应用的重要条件,如中空纤维膜、大面积的非对称支撑平板膜等,在工业应用中具有很大的潜力。但是目前,不同几何形貌的双相混合导体透氧膜材料仍具有自身的局限性,比如具有高单位体积膜面积的中空纤维膜材料,其机械强度较弱,然而非对称支撑平板膜仍存在密封困难等难题。整体而言,经过各国学术界、工业界的研究人员的不断努力,双相混合导体透氧膜材料的成员不断壮大,其透氧性能及稳定性的记录也不断刷新和不断提高。因此,兼具气体分离及催化性能的双相混合导体透氧膜材料在未来的工业实践中仍具有较强的竞争力,并有望助推我国早日实现“碳达峰、碳中和”的目标。