优化炼糖厂蒸发用汽方案以降低全厂总汽耗的研究探讨

贺 湘,姚志敏,郑文辉

(中国轻工业广州工程有限公司,广东广州 511447)

0 前言

鉴于国内甘蔗种植面积的日渐萎缩,以原糖为原料生产精制白砂糖的炼糖厂逐年增多。而无论甘蔗糖厂还是炼糖厂,均是能耗大户,每年的生产能耗量巨大,使企业在能耗上的成本非常高。近10年来我国在糖厂的节能降耗上一直在研究和探索,加强企业管理,改良能耗设备,研发和改革制糖工艺等[1],并做出了一定的成绩,使国内炼糖厂的吨糖耗汽水平控制在1.0 t/t(以原糖计)左右,部分先进的企业如大丰英茂糖厂和中粮营口炼糖厂吨糖耗汽甚至达到0.8 t/t(以原糖计)。同时,2020年9月中国在联合国大会上向世界宣布了2030年前实现碳达峰、2060年前实现碳中和的目标,这直接对现代企业的节能降耗提出了更高的要求。

炼糖厂的耗能涉及到生产的各个工艺过程,最典型的为糖汁加热过程、蒸发过程、结晶过程、干燥过程等。同时与使用的耗汽设备密切相关,如大丰英茂糖厂使用德国技术的立式连续煮糖罐煮精糖和优级糖,能使煮糖能耗大大降低。

本文主要从炼糖厂蒸发工段着手,以理论计算不同的蒸发工艺对全厂耗能的影响。

甘蔗糖厂的蒸发系统需将锤度约为13°Bx的清汁浓缩到65°Bx,因此蒸发量巨大,需要消耗大量的蒸汽,故多采用五效压力-真空蒸发,以便同时产生二次汁汽供加热和煮糖。而炼糖厂的蒸发只需将60°Bx左右的糖浆浓缩到73°Bx左右,蒸发量相比甘蔗糖厂小很多。根据经验和糖厂实际运行查定得知,目前炼糖厂蒸发工段常用的工艺为带煮水罐的二效或者三效板式蒸发,以及一效降膜蒸发工艺。

本文以产糖3000 t/d炼糖厂为背景,采用最常用的三效板式蒸发为例,与一效降膜蒸发作对比,进行理论上的能耗计算,为炼糖厂蒸发工段的设计提供理论参考。

1 计算基础数据及能耗计算公式

1.1 炼糖厂的工艺流程及计算基础数据

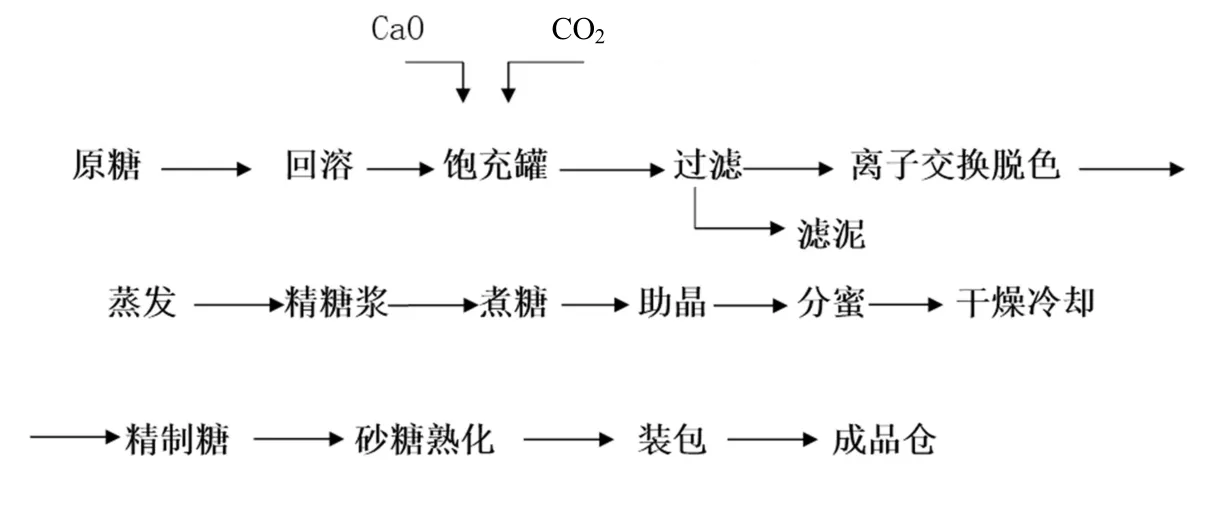

作为产糖3000 t/d炼糖厂的工艺过程大体包括:原糖回溶、碳酸饱充澄清处理、全自动板框压滤机全汁过滤、离子交换提纯脱色、三效板式蒸发浓缩(或者一效降膜蒸发浓缩)、六系(3+3)煮糖、流化床干燥冷却、全自动包装等,产品为精制糖和优级糖,总产量为3000 t/d。工艺流程详见图1。

图1 产糖3000 t/d炼糖厂工艺流程简图

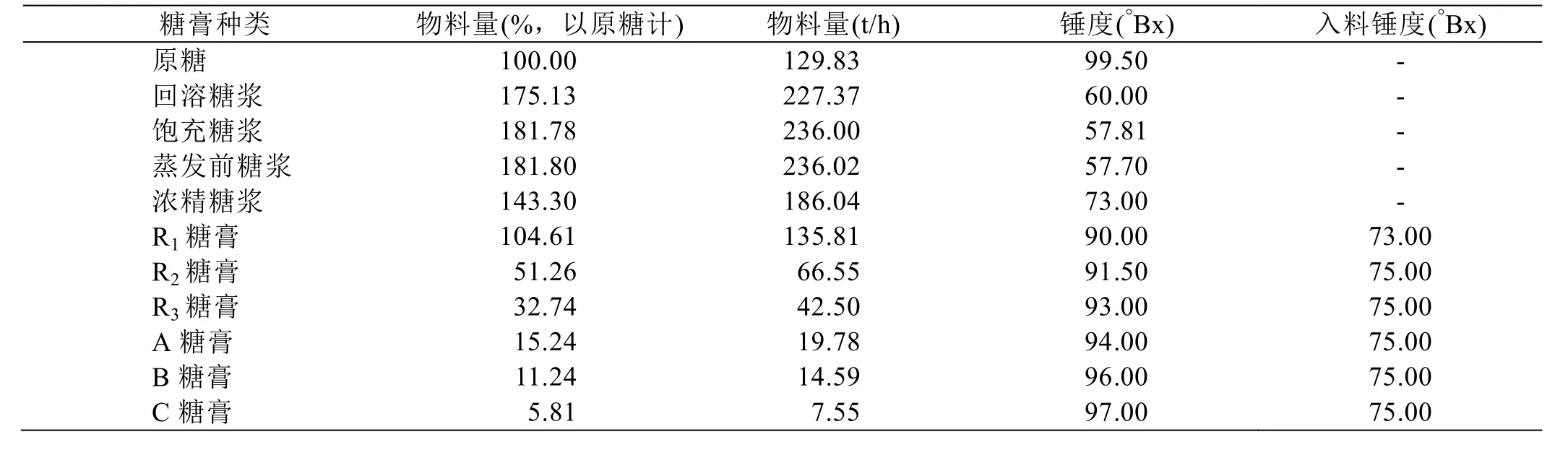

以此为背景,得到热量衡算的计算基础数据,结果见表1。

表1 产糖3000 t/d炼糖厂热量衡算计算基础数据

1.2 热量衡算计算公式

1.2.1 加热耗汽量计算公式

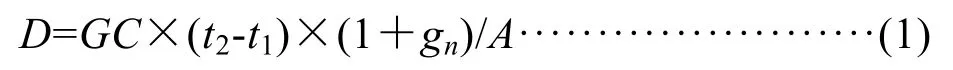

糖浆加热耗汽计算公式为:

其中:G-糖汁(%,以原糖计);t2、t1-加热前后温度(℃);gn-热辐射损失(%);C-糖汁比热(kJ/kg.℃);A-加热蒸汽潜热(kJ/kg);D-加热耗汽量(t/h)。

1.2.2 煮糖工段耗汽计算公式

蒸发水量(%,以原糖计):

耗汽量(%,以原糖计):

最大耗汽量:

其中:g-糖膏量(%,以原糖计);B1、B2-原料和糖膏浓度(°Bx);E´-蒸发系数;k2-波动系数,取1.2;D总-各种糖膏耗汽之和(%,以原糖计);D-煮糖耗汽量(t/h);D´-最大耗汽量(t/h);W-蒸发水量(t/h)。

1.2.3 蒸发工段计算公式

鉴于糖浆蒸发工段的热力计算与糖汁浓度及静压效应的沸点升高、管道温度损失均相关,计算较为复杂,详细原理见陈维钧等编著的《甘蔗制糖原理与技术》的第三分册《蔗汁加热与蒸发》[2],以下只列出基本公式。

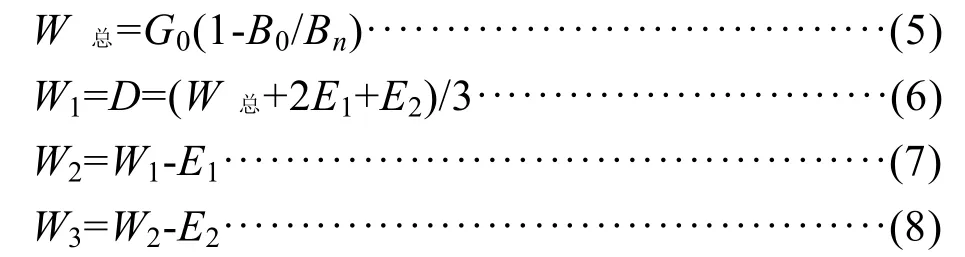

1.2.3.1 三效蒸发计算公式

总蒸发水量:

蒸发工段耗汽量:

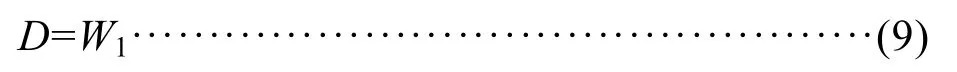

式中:G0-蒸发前糖浆(%,以原糖计);Bn-蒸发糖浆锤度(°Bx);B0-蒸发前糖浆锤度(°Bx);D-蒸发工段耗汽量(t/h);E1-被抽取的一效汁汽量(t/h);E2-被抽取的二效汁汽量(t/h);W1-一效蒸发罐蒸发水量(t/h);W2-二效蒸发罐蒸发水量(t/h);W3-三效蒸发罐蒸发水量(t/h)。

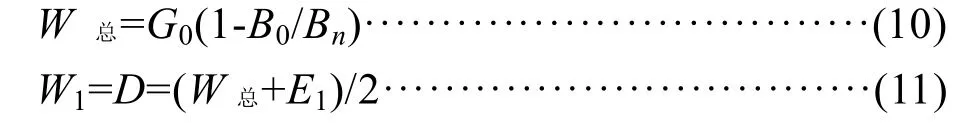

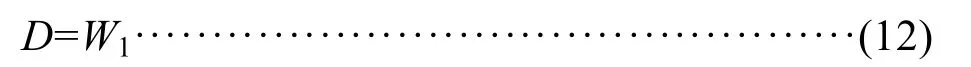

1.2.3.2 一效蒸发计算公式

总蒸发水量:

蒸发工段耗汽量:

1.2.4 其他耗汽估算

干燥耗汽详见《化工原理》物料干燥耗汽计算[3]。其他耗汽根据糖厂耗能经验进行选取,如下:

干燥耗汽=2.26%原糖

溶糖机耗汽=1.50%原糖

分蜜耗汽=0.50%原糖

蒸汽吹扫用汽=0.50%原糖

其他耗汽=0.50%原糖

在信度和效度检验的基础上,根据本文的研究假设,以商品质量、商品价格、企业声誉、服务质量、购物便利性、网站安全性、物流快捷性和顾客转换成本为外生潜变量,以顾客满意度息和顾客忠诚度作为内生潜变量,利用AMOS17.0软件构建出B2C医药平台顾客忠诚度模型的路径图,如图2所示。

2 全厂耗汽计算结果

2.1 加热器耗汽量计算结果

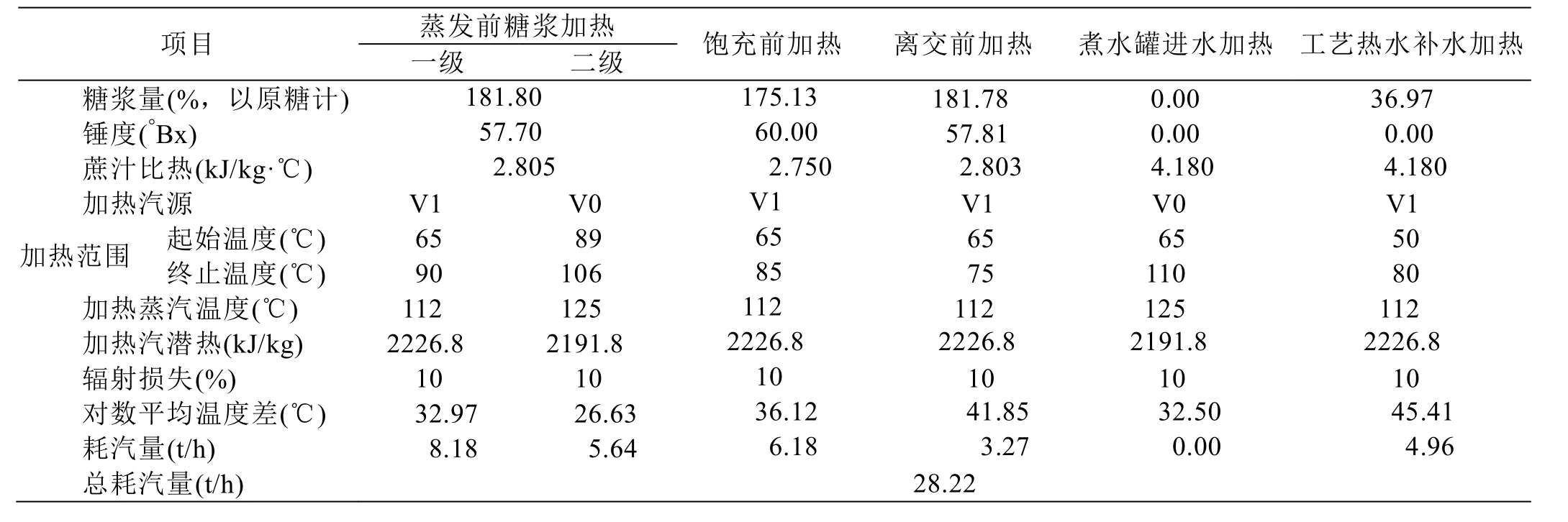

各加热器耗汽量计算结果见表2,计算得出的总耗汽量为28.22 t/h。

2.2 煮糖工段计算结果

煮糖工段计算结果见表3,得出的煮糖总耗汽量为64.82%(以原糖计),即84.16 t/h。

表2 各加热器耗汽量计算结果

表3 煮糖工段计算结果

2.3 三效蒸发计算结果

日产3000 t 炼糖厂三效蒸发方案计算结果如图2所示。

图2 三效蒸发方案蒸汽系统图

2.4 一效蒸发计算结果

日产3000 t 炼糖厂一效蒸发方案计算结果如图3所示。

3 结果分析与讨论

通过以上一系列计算分析,采用三效蒸发方案,全厂工艺耗汽为1.03 t/t(以原糖计),而采用一效蒸发方案,全厂工艺耗汽为0.93 t/t(以原糖计),对比之下一效蒸发比三效蒸发吨糖耗汽减少了0.10 t/t(以原糖计)。其主要原因是:采用一效降膜蒸发器进行蒸发,蒸发器所产生的汁汽全部抽取供加热和煮糖使用,无汁汽冷凝过程,从而提高了热能的利用效率;而三效蒸发末效汁汽因温度太低无法继续利用,故被冷凝器冷凝,从而导致低温蒸汽的浪费。

对全年生产的炼糖厂来说,耗汽为0.10 t/t(以原糖计)的节能效果是极具意义的。从企业经济上来说,日产糖3000 t/d的炼糖厂消耗原糖约3115 t/d,采用一效蒸发则每日可节约311.5 t蒸汽,若蒸汽为外购,外购价格为180元/t,则企业每日可节约近5.6万元,每年可节约1600万元左右。而从政策上讲,耗汽1.0 t/t(以原糖计)的节能同时也为国家碳达峰、碳中和的目标做出了一定的贡献。

此外,一效蒸发无汁汽冷凝过程,从而无需配套蒸发冷凝器,无需消耗蒸发工段循环冷却水。

需要说明的是,文中仅对比了一效降膜蒸发和常见的三效板式蒸发,未对二效降膜蒸发作计算比较。理论上,从节能角度考虑,二效降膜应比一效降膜更节能。但因目前国内降膜蒸发罐的设计和制造效果不稳定,糖厂使用的降膜蒸发罐均为进口设备,一套进口的降膜蒸发罐及其控制系统,根据面积不同造价约为300万~400万人民币,因此,二效降膜蒸发是否比一效更经济,还需根据企业规模作进一步核算。

图3 一效蒸发方案蒸汽系统图

当然,以上计算仅仅为纯理论分析,企业要做到尽可能节能还需要采取其他方面的措施,如:

(1)加强能源管理制度,保持均衡生产,稳定各项技术指标和参数。

(2)保持物流量和各工段用汽量的均匀稳定,安排好物流与设备的调配,减少用汽量的波动。

(3)在保证煮糖顺利的情况下,尽可能提高入罐糖浆浓度,尤其是煮制精制糖的糖浆,以减少煮糖过程中的蒸发水量,这是降低工艺耗汽最行之有效且最明显的节能措施。

(4)煮糖罐、蒸发器及换热器的汽凝水排放采用等压排水,充分利用压力差进行自蒸发回收热能。

(5)换热器及煮糖罐设计上充分考虑利用低温汁汽进行加热。换热器采用板式换热器,蒸发器采用板式或者降膜蒸发器,传热系数高;煮糖罐采用带搅拌装置的结晶罐,加强糖膏的对流,经济条件允许可考虑连续煮糖罐;离心机拟选用先进的高效离心机,节能节汽。

(6)加强设备的管理,防止跑、冒、滴、漏、散。对主要传热设备加强清洗、减少积垢的生成,以提高传热系数。

(7)提高生产过程中的自动化控制水平,以稳定生产过程主要技术参数、提高工效和产品质量,从而降低能耗。

(8)加强设备、管线的保温工作,以节约各种能耗损失。

(9)各主要生产工艺系统中,设置一定数量的介质计量装置,为加强管理、节约能源创造条件。

(10)如汁汽一定需要冷凝,可考虑采用板式冷凝器,减少一组热水泵和热水收集池,并回收蒸汽冷凝液用于工艺热水,达到节能的目的。